制备棕榈油基亚微米乳液的空化装置

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及一种用于制备棕榈油基亚微米乳液的装置,尤其是一种利用空化技术制备棕榈油基亚微米乳液的装置。

背景技术

亚微米乳液可以将亲脂性和亲水性药物掺入油相中,增加其溶解度和局部生物利用度,同时使有效药物的副作用最小化,因此亚微米乳液作为一种用于治疗各种疼痛和疾病上的胶体药物载体,引起了医药学界越来越多的关注。与传统乳液相比,亚微米乳液具有更高的药理活性和特定部位的药物传递能力,它没有明显的乳脂状,无毒无害,易于制备,且具有长期稳定性,使得亚微米乳液成为进行药物输送的良好的载体。

在乳化过程中,需要极大的剪切力和极高的能量输入使得预混合乳液的液滴从微米级破碎到亚微米级或纳米级范围,从而克服拉普拉斯压力或界面能垒。传统的药物、药妆、生产食品级的亚微米载体的方法有很多,通常是通过施加机械剪切力来实现的,如转子-定子、高压、膜、微流体器或超声发生器等,在这些乳化系统中,液滴破裂的主要原因是拉伸流动、湍流、空化以及低程度的粘性力,这些机械力在液体中产生很大的能量密度,导致液滴变形并分解到亚微米或纳米级,从而可以制备亚微米乳液。过去几年,水力空化技术已经成功应用于多种领域,从废水处理或消毒、酶水解到生物柴油的合成,在开发更高性能的乳化技术的同时,食品、药妆、药物领域也对水力空化技术产生了极大的兴趣。

CN210473997U公开的《乳液制备过程中的单体回收装置》以及CN210544522U公开的《纳米新材料制备乳液混合搅拌器》,是通过机械粉碎,能耗大,成本高,且长期运行会产生大量磨损,造成产品污染。CN209885778U公开的《撞击流-水力空化协同强化制备壳聚糖抑菌纳米微球的装置》,由撞击流腔体和对称连接在撞击流腔体两侧的两个文丘里管构成,虽然具有结构简单、能耗小等优点,但存在处理量小、空化效率较低的问题。

发明内容

针对现有的乳化技术中存在的问题与不足,提出一种效率高、处理量大的制备棕榈油基亚微米乳液的空化装置。

本发明的制备棕榈油基亚微米乳液的空化装置,采用如下技术方案:

该空化装置,包括定子、转子、超声换能器和转轴,定子上设置有进料口、出料口和氧化剂输送管,定子的内壁上分布有超声换能器,超声换能器上连接超声探头,转轴安装在定子中,定子中设置有转子,转子与转轴固定连接,转子上分布叶片,叶片上分布有空化孔。

所述定子内壁表面粗糙度为0.05mm,有利于强化空化效应。

所述超声换能器的超声波频次为20kHz,功率为500-1000W;所述超声探头直径为6mm。

所述转轴的转速为4000-4500r/min。

所述叶片沿周向等间隔分布。

所述定子的内径为500mm,长度为500mm,壁厚度为40mm。所述叶片长度为200mm,宽度为100mm,厚度为20mm。

所述空化孔的轴线方向与转子的转动切线方向一致,而不是与转子的轴向一致。

所述空化孔为文丘里形结构,两端分别为出口和入口,中部为喉部,入口和出口内径为2.5mm,喉部内径为1mm。

所述空化孔在叶片上呈5排,9列矩形阵列排布,以达到最佳的空化效果。

所述进料口的进料压力为800psi。

空化技术主要基于系统的几何形状。由于在空化腔中存在空化孔洞而引起压力变化和局部速度变化,从而产生微气泡。微气泡的爆炸性破裂会产生一系列强烈的物理效应:液体微射流和强烈的冲击波,导致不混溶系统的有效扩散。对于空化反应器而言,当工艺流高速流过时,由于液流本身与机械振动的耦合而实现强烈的气蚀,并且所产生的能量用来发生空化现象,将液体乳液破碎成所需尺寸的较小液滴。

本发明在定子空化腔中液流本身与转子振动耦合而实现强烈的空化效应,且有超声探头,水力和超声空化结合使得空化效率提高,在制备乳液应用方面具有较大的潜力。本发明具有以下特点:

1.本发明所述空化反应器装置,它允许产生类似于声空化的空洞塌陷条件,但与声化学反应器相比,其能量输入要低得多。

2.本发明采用棕榈油作为乳化技术的油相,它含有相等比例的饱和和不饱和脂肪酸,是维生素E的良好来源。

3.本发明采用棕榈油作为乳化技术的油相,它不会促进动脉斑块的形成,并且在血液中具有抗凝血作用,两者均有助于预防心脏病。

4.本发明所述空化器的超声装置,采用内置式,产生的噪声小,能量衰减小。

5.本发明所述空化器的转子装置,采用叶片结构,且叶片上分布有空化孔,空化效率高。

6.本发明所述空化反应器装置,采用柱塞泵作为反应器的能量来源,可根据需要调节进入空化腔的工作压力。

7.本发明所述空化反应器装置,可根据工作需要调整定子和转子的尺寸,灵活方便。

8.本发明结构简单,适应性强,操作方便,空化元件便于维护。

附图说明

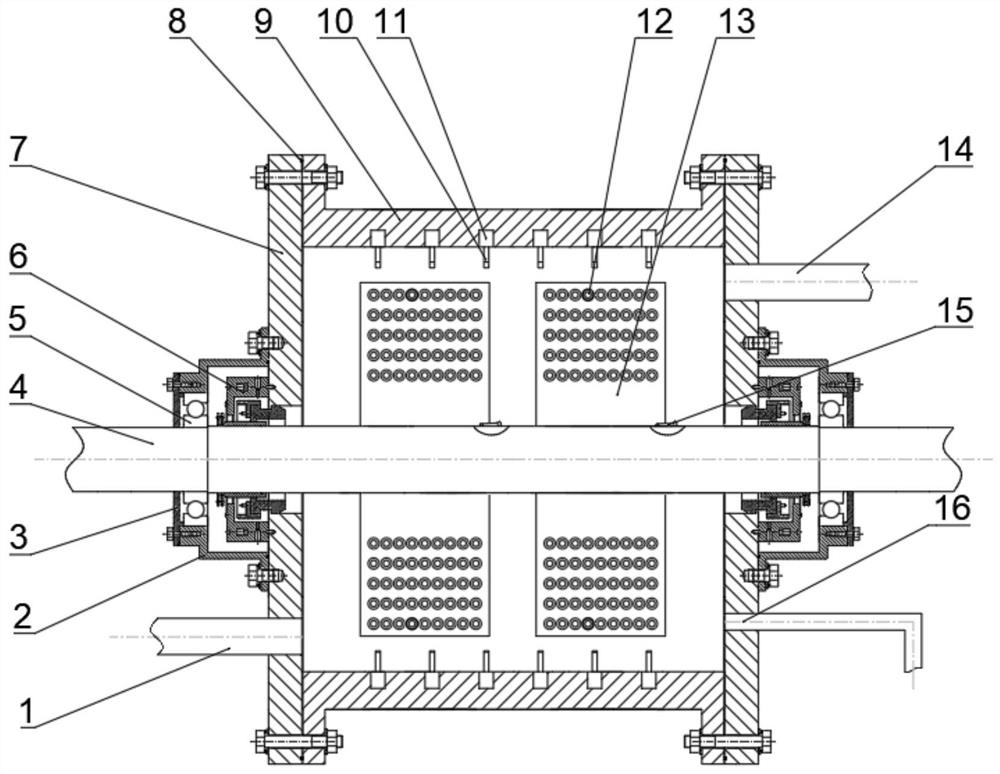

图1是本发明制备棕榈油基亚微米乳液的空化装置的结构示意图。

图2是本发明的定子和转子截面示意图。

图3是本发明中制备棕榈油基亚微米乳液的系统组成示意图。

图中:1.进料口,2.密封盖,3.密封端盖,4.转轴,5.角接触球轴承,6.机械密封,7.定子端盖,8.密封垫圈,9.定子,10.超声探头,11.超声换能器,12.空化孔,13.转子,14.出料口,15.楔键,16.输送管,17.叶片。

18.进料罐,19.柱塞泵,20.PLC控制板,21.数字压力表,22.空化器,23.背压阀。

具体实施方式

本发明制备棕榈油基亚微米乳液的空化装置,如图2所示,包括定子9、转子13和超声探头10、超声换能器11和转轴4。定子8为密闭筒体,两侧设置有定子端盖7,定子的内径为500mm,长度为500mm,壁厚度为40mm。定子端盖7的内部设有角接触球轴承5,外部设有密封盖2,密封盖2上连接密封端盖3,连接处有密封垫圈8,使定子内部形成密封的空化腔。定子内壁为不规则壁面,表面粗糙度为0.05mm,有利于强化空化效应,定子8的内壁上装有超声换能器11和超声探头10,超声换能器11镶嵌在定子内壁上,可采用无线超声换能器,超声探头10连接在超声换能器11上,处于定子内部。超声换能器11的超声波频次为20kHz,功率为500-1000W。超声探头10为钛金超声波探头,探头的直径为6mm,每排6个,共4排,等间距分布于定子内壁,

定子8的左侧定子端盖下方设有进料口1,右侧定子端盖上方设有出料口14,对角设置以防止产生短流,右侧定子端盖下方设置氧化剂输送管16,将氧化剂输送至定子中,强化空化效果。

转轴4通过角接触球轴承5安装在定子9中,转轴4通过联轴器连接电机,转轴4两端与定子9连接处设有机械密封6,以保证连接处的密封性,转轴4的转速为4000-4500r/min。定子9的空腔中设置有多个转子13,转子13通过楔键15与转轴4固定连接,使转轴4带动转子13一起转动,引起紊流并产生空化气泡。

如图2,转子13上分布叶片17,叶片17为扁长方体结构,共有8个,沿周向等间隔分布在转子14上。叶片17长度为200mm,宽度为100mm,厚度为20mm。叶片17上分布有空化孔12,空化孔12为文丘里形结构,两端分别为出口和入口,中部为喉部,入口和出口内径为2.5mm,喉部内径为1mm。空化孔12在叶片17上均呈5排,9列矩形阵列排布,以达到最佳的空化效果。空化孔12的轴线方向与转子13的转动方向一致,而不是与转子13的轴向一致。

本发明利用上述装置制备棕榈油基亚微米乳液的系统,如图3所示,包括进料罐18、柱塞泵19、PLC控制板20、数字压力表21、本发明装置22和背压阀23。进料罐18的容量为5L,进料罐19和本发明装置22之间连着柱塞泵19,柱塞泵19为本发明装置22提供能量来源,使液流压入本发明装置22中,柱塞泵19功率为2.2kW,转速为1460rpm,可以采用的最大排出压力为2200psi(15168kPa),利用柱塞泵19将液流压入本发明装置22中。

首先,通过碘化钾溶液氧化分解释放的碘量对本发明装置22的空化效率进行评价。考虑入口工作压力分别为400psi、600psi和800psi。使用去离子水制备1L浓度0.01%的碘化钾溶液,然后将其引入进料罐18中,施加三种不同的入口工作压力,分析碘释放量。在三个不同的入口工作压力下对碘化钾溶液分解的影响结果表明,在入口工作压力为800psi的条件下获得了最大量的碘。可见该条件下,空化活动增强,产生了大量的空洞,这些空洞随后发生振荡和坍塌,并导致更剧烈的内爆塌陷,孔板孔径较小,空化气泡暴露于强烈剪切或湍流区域,从而导致更剧烈的坍塌的可能性。因此,选择入口工作压力为800psi的最优条件进行后续的棕榈油基亚微米乳液的制备。

具体棕榈油基亚微米乳液的制备过程如下所述。

使用棕榈油作为分散相,使用去离子水作为连续相来制备水包油型亚微米乳液。先使用均质器将2升20%的棕榈油在去离子水中预混合90分钟,预混合阶段形成平均液滴的直径为1095nm,多分散指数为0.836的粗乳液。后将粗乳液引入进料罐18中,柱塞泵19为本发明装置22提供入口工作压力,使粗乳液进入定子9中。

在定子9中,转轴4带动转子13高速旋转,粗乳液高速进入转子上的空化孔12中,产生巨大能量损失和压力降,当速度达到一定时,此压力降促使空化现象发生,将粗乳液破碎成所需尺寸的较小液滴,最终得到棕榈油基亚微米乳液。液流本身与转子13振动耦合而实现强烈的空化现象,所产生的超声能量将粗乳液破碎成所需尺寸的较小液滴,最终得到棕榈油基亚微米乳液。

- 制备棕榈油基亚微米乳液的空化装置

- 一种管道化连续制备烷基亚硝酸酯的方法及装置