一种用于精密复杂模具加工的电铸成型装置

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及精密复杂模具技术领域,特别是涉及一种用于精密复杂模具加工的电铸成型装置。

背景技术

电铸是一种利用金属离子阴极是沉积原理制取产品的工艺技术,具有极高的制造精度。

中国发明专利申请号CN201620161234.9公开了一种新型模具加工电铸成型装置,包括电铸原料本体、电源、电铸层、待铸模具、电铸电解液区、液体过滤器、液体泵、加热丝、搅拌器、零件、电铸型腔和卸模螺钉,所述电铸原料本体通过电源连接在待铸模具的一端,所述电铸层在待铸模具的一端,并且通过电铸连接,所述模套在电铸型腔的一端,并且通过粘接剂连接,所述垫板基座在模套的一端,并且通过焊接连接。本发明通过精确复制微细、复杂和某些难于用其他方法加工的特殊形状模具及工件,能够获得尺寸精度高、表面积粗糙度小的复制品,而且同一原膜生成的电铸件一致性极好,用石膏、环氧树脂等可将复杂零件的内表面翻制为外表面,在电镀复制,能够精确复制复杂型面和细微纹路。但是该装置存在以下缺点:1、该装置由于该电铸成型装置将待铸模具直接放入电铸电解液区中,此操作会导致电铸时出现死角,不能将待电铸零件完全电铸,造成电铸效果差。

发明内容

本发明的目的就在于为了解决上述问题而提供一种用于精密复杂模具加工的电铸成型装置。

本发明通过以下技术方案来实现上述目的:

一种用于精密复杂模具加工的电铸成型装置,包括移动机构、电源组件,所述移动机构主要由机壳、万向轮组成,所述机壳底部通过螺栓连接有所述万向轮,所述机壳顶部设置有大腔室,所述大腔室内侧底部中央开设有小腔室,还包括电铸箱,所述电铸箱包括电机、转动底板、金属件卡槽、中心杆、反向差速包、定位杆、转动盘、上盖、通孔、环形外壳,所述电机通过螺栓连接在所述小腔室内部,所述电机的输出端通过键连接在所述转动底板底部中央,所述转动底板外侧焊接有所述金属件卡槽,所述金属件卡槽下端与所述电源组件的正极通过电刷连接,所述金属件卡槽外侧焊接有所述环形外壳,所述转动底板顶部中央焊接有所述中心杆,所述中心杆顶部通过键连接有所述反向差速包,所述反向差速包顶部通过键连接有所述转动盘,所述反向差速包外侧滑动连接有所述定位杆,所述定位杆底部焊接在所述转动底板上方,所述环形外壳顶部扣合有所述上盖,所述上盖中央开设有所述通孔,这样设置可以在工作时通过电机带动转动底板转动,转动底板带动金属件卡槽和环形外壳转动,实现了对溶液的搅拌功能,还可以通过转动底板带动中心杆转动,中心杆通过反向差速包带动转动盘反向转动,实现了物料的转动,并且金属件溶解后金属离子均匀的分布在物料的周围,使得电铸的效果更好。

优选的,所述大腔室内侧底部外侧转动连接有滚轴,且所述滚轴与所述转动底板、所述环形外壳滚动连接,这样设置可以减小转动底板、环形外壳与机壳之间的摩擦,使得转动底板和环形外壳使用的寿命更长。

优选的,所述大腔室内侧底部外侧滚动连接有滚珠,且所述滚珠与所述转动底板、所述环形外壳滚动连接,这样设置可以减小转动底板、环形外壳与机壳之间的摩擦,使得转动底板和环形外壳使用的寿命更长。

优选的,所述机壳一侧开设有放置槽,所述放置槽内侧设置有折叠推把,所述折叠推把包括转动推把、第一卡扣、转动支撑杆,所述转动推把一端转动连接在所述放置槽内部顶端外侧,所述转动推把下端卡接在所述第一卡扣内部,所述第一卡扣通过螺钉连接在所述放置槽内侧底部,所述转动支撑杆一端转动连接在所述放置槽内部底端外侧,这样设置实现了折叠推把的折叠功能。

优选的,所述转动推把一侧开设有卡槽,当所述转动推把支撑在所述转动支撑杆上方时,所述转动支撑杆卡接在所述卡槽内侧,这样设置使得打开后的折叠推把更加的稳定。

优选的,所述机壳另一侧开设有容纳腔,所述容纳腔内部设置有所述电源组件,所述容纳腔外侧通过合页连接有侧门,这样设置实现了电源组件的收藏功能。

优选的,所述电源组件包括电源、第二卡扣、接线杆、收线盒,所述电源通过螺钉连接在所述容纳腔内侧前端,所述电源后方设置有隔板,该隔板固定安装在所述容纳腔内部,所述第二卡扣通过螺栓连接在所述容纳腔内侧,且位于该隔板后方,所述第二卡扣内侧卡接有直径与所述通孔直径相同的所述接线杆,所述接线杆和所述电源之间通过导线连接,且该导线上设置有所述收线盒,所述收线盒放置在所述容纳腔内侧,这样设置可以通过接线杆穿过通孔,使得电源的负极与物料连接,使得物料带有负电荷。

优选的,所述接线杆包括插入杆、接线头、连接线,所述插入杆内部中空,所述插入杆下端螺纹连接有所述接线头,所述接线头与所述连接线焊接连接,所述连接线另一端伸出所述插入杆,且与该导线一体成型,这样设置可以通过插入杆的重力,使得插入杆带动接线头下降,使得接线头接触物料,适用于不同厚度的物料。

优选的,所述插入杆上端内嵌有橡胶圈,且所述橡胶圈中央开设有小孔,所述连接线穿过该小孔,这样设置不仅可以防止连接线折弯过度,还实现了固定连接线的功能。

优选的,所述收线盒包括收线外壳、盖板、固定杆、涡簧、收线套管,所述收线外壳前端扣合有所述盖板,所述收线外壳内部中央焊接有所述固定杆,所述固定杆外侧固定安装有所述涡簧,所述涡簧外侧固定安装有所述收线套管,所述收线套管外侧缠绕有该导线,这样设置实现了自动收线的功能。

有益效果在于:

1、本装置可以在工作时通过电机带动转动底板转动,转动底板带动金属件卡槽和环形外壳转动,实现了对溶液的搅拌功能;

2、本装置可以通过转动底板带动中心杆转动,中心杆通过反向差速包带动转动盘反向转动,实现了物料的转动,并且金属件溶解后金属离子均匀的分布在物料的周围,使得电铸的效果更好。

本发明的附加技术特征及其优点将在下面的描述内容中阐述地更加明显,或通过本发明的具体实践可以了解到。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

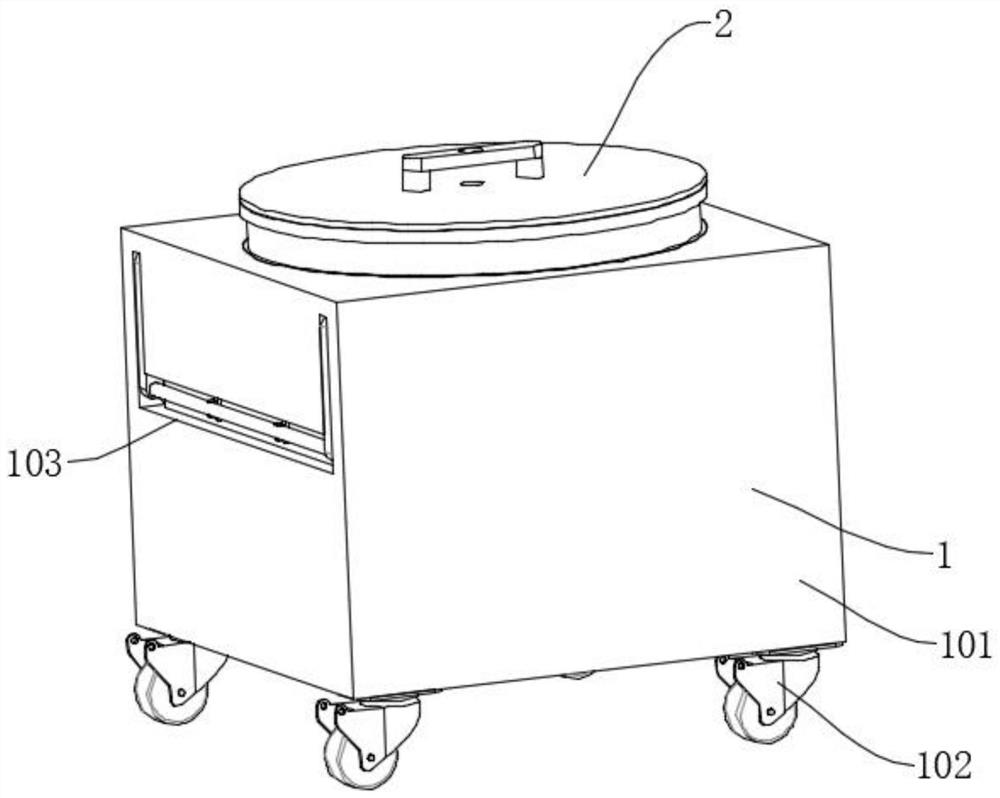

图1是本发明所述一种用于精密复杂模具加工的电铸成型装置的第一结构示意图;

图2是本发明所述一种用于精密复杂模具加工的电铸成型装置的第二结构示意图;

图3是本发明所述一种用于精密复杂模具加工的电铸成型装置的俯视图;

图4是本发明所述一种用于精密复杂模具加工的电铸成型装置的A-A剖视图;

图5是本发明所述一种用于精密复杂模具加工的电铸成型装置的第一实施例的B-B剖视图;

图6是本发明所述一种用于精密复杂模具加工的电铸成型装置的接线杆的剖视图;

图7是本发明所述一种用于精密复杂模具加工的电铸成型装置的收线盒的结构示意图;

图8是本发明所述一种用于精密复杂模具加工的电铸成型装置的收线盒的剖视图;

图9是本发明所述一种用于精密复杂模具加工的电铸成型装置的第二实施例的B-B剖视图。

附图标记说明如下:

1、移动机构;2、电铸箱;3、折叠推把;4、电源组件;101、机壳;102、万向轮;103、放置槽;104、大腔室;105、滚轴;106、小腔室;107、容纳腔;108、侧门;11、滚珠;201、电机;202、转动底板;203、金属件卡槽;204、中心杆;205、反向差速包;206、定位杆;207、转动盘;208、上盖;209、通孔;210、环形外壳;301、转动推把;302、第一卡扣;303、转动支撑杆;304、卡槽;401、电源;402、第二卡扣;403、接线杆;404、收线盒;4031、插入杆;4032、接线头;4033、连接线;4034、橡胶圈;4041、收线外壳;4042、盖板;4043、固定杆;4044、涡簧;4045、收线套管。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1

如图1-8所示,一种用于精密复杂模具加工的电铸成型装置,包括移动机构1、电源组件4,移动机构1主要由机壳101、万向轮102组成,机壳101底部通过螺栓连接有万向轮102,机壳101顶部设置有大腔室104,大腔室104内侧底部中央开设有小腔室106,还包括电铸箱2,电铸箱2包括电机201、转动底板202、金属件卡槽203、中心杆204、反向差速包205、定位杆206、转动盘207、上盖208、通孔209、环形外壳210,电机201通过螺栓连接在小腔室106内部,电机201的输出端通过键连接在转动底板202底部中央,转动底板202外侧焊接有金属件卡槽203,金属件卡槽203下端与电源组件4的正极通过电刷连接,金属件卡槽203外侧焊接有环形外壳210,转动底板202顶部中央焊接有中心杆204,中心杆204顶部通过键连接有反向差速包205,反向差速包205顶部通过键连接有转动盘207,反向差速包205外侧滑动连接有定位杆206,定位杆206底部焊接在转动底板202上方,环形外壳210顶部扣合有上盖208,上盖208中央开设有通孔209,这样设置可以在工作时通过电机201带动转动底板202转动,转动底板202带动金属件卡槽203和环形外壳210转动,实现了对溶液的搅拌功能,还可以通过转动底板202带动中心杆204转动,中心杆204通过反向差速包205带动转动盘207反向转动,实现了物料的转动,并且金属件溶解后金属离子均匀的分布在物料的周围,使得电铸的效果更好,大腔室104内侧底部外侧转动连接有滚轴105,且滚轴105与转动底板202、环形外壳210滚动连接,这样设置可以减小转动底板202、环形外壳210与机壳101之间的摩擦,使得转动底板202和环形外壳210使用的寿命更长,机壳101一侧开设有放置槽103,放置槽103内侧设置有折叠推把3,折叠推把3包括转动推把301、第一卡扣302、转动支撑杆303,转动推把301一端转动连接在放置槽103内部顶端外侧,转动推把301下端卡接在第一卡扣302内部,第一卡扣302通过螺钉连接在放置槽103内侧底部,转动支撑杆303一端转动连接在放置槽103内部底端外侧,这样设置实现了折叠推把3的折叠功能,转动推把301一侧开设有卡槽304,当转动推把301支撑在转动支撑杆303上方时,转动支撑杆303卡接在卡槽304内侧,这样设置使得打开后的折叠推把3更加的稳定,机壳101另一侧开设有容纳腔107,容纳腔107内部设置有电源组件4,容纳腔107外侧通过合页连接有侧门108,这样设置实现了电源组件4的收藏功能,电源组件4包括电源401、第二卡扣402、接线杆403、收线盒404,电源401通过螺钉连接在容纳腔107内侧前端,电源401后方设置有隔板,该隔板固定安装在容纳腔107内部,第二卡扣402通过螺栓连接在容纳腔107内侧,且位于该隔板后方,第二卡扣402内侧卡接有直径与通孔209直径相同的接线杆403,接线杆403和电源401之间通过导线连接,且该导线上设置有收线盒404,收线盒404放置在容纳腔107内侧,这样设置可以通过接线杆403穿过通孔209,使得电源401的负极与物料连接,使得物料带有负电荷,接线杆403包括插入杆4031、接线头4032、连接线4033,插入杆4031内部中空,插入杆4031下端螺纹连接有接线头4032,接线头4032与连接线4033焊接连接,连接线4033另一端伸出插入杆4031,且与该导线一体成型,这样设置可以通过插入杆4031的重力,使得插入杆4031带动接线头4032下降,使得接线头4032接触物料,适用于不同厚度的物料,插入杆4031上端内嵌有橡胶圈4034,且橡胶圈4034中央开设有小孔,连接线4033穿过该小孔,这样设置不仅可以防止连接线4033折弯过度,还实现了固定连接线4033的功能,收线盒404包括收线外壳4041、盖板4042、固定杆4043、涡簧4044、收线套管4045,收线外壳4041前端扣合有盖板4042,收线外壳4041内部中央焊接有固定杆4043,固定杆4043外侧固定安装有涡簧4044,涡簧4044外侧固定安装有收线套管4045,收线套管4045外侧缠绕有该导线,这样设置实现了自动收线的功能。

实施例2

如图9所示,实施例2与实施例1不同之处在于:大腔室104内侧底部外侧滚动连接有滚珠11,且滚珠11与转动底板202、环形外壳210滚动连接,这样设置可以减小转动底板202、环形外壳210与机壳101之间的摩擦,使得转动底板202和环形外壳210使用的寿命更长。

上述结构中,当需要移动整个装置时,首先转动转动推把301,使得转动推把301脱离第一卡扣302的束缚,然后转动转动支撑杆303,使得转动支撑杆303卡接在卡槽304内侧,此时便可以移动整个装置了,使用时,首先把金属溶液倒入环形外壳210内部,然后把物料放置在转动盘207顶部,使得物料尽可能的位于转动盘207顶部中央,然后把金属板卡接在金属件卡槽203内侧,并扣合上盖208,然后打开侧门108,把接线杆403和收线盒404取出,移动接线杆403,并使得插入杆4031固定有接线头4032的一端从通孔209内侧穿过,使得接线头4032抵在物料上,然后接通电源和启动电机201,此时电机201带动转动底板202转动,转动底板202带动金属件卡槽203和环形外壳210转动,实现了对溶液的搅拌功能,还可以通过转动底板202带动中心杆204转动,中心杆204通过反向差速包205带动转动盘207反向转动,实现了物料的转动,并且金属件溶解后金属离子均匀的分布在物料的周围,使得电铸的效果更好。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其效物界定。

- 一种用于精密复杂模具加工的电铸成型装置

- 一种新型模具加工电铸成型装置