芯片型电子部件

文献发布时间:2023-06-19 11:14:36

本申请是分案申请,其原案申请是国际申请日为2017年11月30日、国际申请号为PCT/JP2017/043063的PCT申请于2019年5月28日进入国家阶段的发明专利申请,国家申请号为201780073510.3,发明名称为“芯片型电子部件”。

技术领域

本发明涉及芯片型电子部件,特别涉及芯片型电子部件的端子部分的改良。

背景技术

在作为芯片型电子部件的一个例子的层叠陶瓷电容器中,在外部电极间施加了电压时,在内部电极中的相邻的内部电极相互对置的部分产生介电极化。由该介电极化带来的静电电容能够通过外部电极导出。

有助于上述那样的基于内部电极的对置的静电电容的形成的电介质根据施加的电压而引起电场感应应变。在层叠陶瓷电容器被表面安装在基板上的情况下,由于该电场感应应变,层叠陶瓷电容器使基板变形,根据该变形的频率,产生被称为“嗡鸣”的声音。而且,若该“嗡鸣”变大,则引起噪音的问题。

例如,在美国专利申请公开第2016/0093441号说明书(专利文献1)以及国际公开第2015/098990号(专利文献2)记载了:为了抑制上述的“嗡鸣”,设置间隔件(在专利文献1中被称为“金属框(metal frame)”,在专利文献2中被称为“接合构件”。),使得覆盖像层叠陶瓷电容器那样的芯片型电子部件的一对外部电极的各一部分。这些间隔件至少设置在芯片型电子部件中的部件主体的安装基板侧的面。因此,芯片型电子部件经由间隔件安装在安装基板上。

在先技术文献

专利文献

专利文献1:美国专利申请公开第2016/0093441号说明书

专利文献2:国际公开第2015/098990号

发明内容

发明要解决的课题

在专利文献1中,记载了:间隔件由例如导电性金属、导电性树脂、或用金属等进行了涂覆的电路基板那样的导电性材料构成。此外,间隔件由预先形成的块体构成,为了设置间隔件,在专利文献1中,记载了将应成为间隔件的块体配置在芯片型电子部件的给定的位置。

然而,例如,对于平面尺寸为1.1~2.0mm×0.6~0.9mm这样的小型的芯片型电子部件,并不容易将上述的块体装配在所希望的位置以及朝向。在欲将块体配置在芯片型电子部件中的给定的位置时,可想象,块体往往会相对于芯片型电子部件偏移到不希望的位置,或者旋转为不希望的朝向。

此外,在间隔件由导电性树脂构成时,例如,可想到不能耐受焊接时的温度。

另一方面,在专利文献2中,作为对本申请发明而言所关心的间隔件的材料,例示了无铅焊料(Sn-Ag-Cu)。在专利文献2记载了:在使用无铅焊料来形成间隔件时,将该焊料膏印刷到芯片型电子部件中的给定的部分,并以焊料的熔融温度进行回流焊处理,然后进行冷却。

根据在专利文献2记载的方法,在印刷焊料膏的工序中,不会偏移到不希望的位置,或者旋转为不希望的朝向,比较容易以所希望的形态在芯片型电子部件的给定的部分赋予焊料膏。

然而,像通过后述的实验例所明确的那样,根据本申请发明人,即使欲使用Sn-Ag-Cu组成的无铅焊料来形成间隔件,得到适当的形态的间隔件也是不可能的,或者是极其困难的。这是因为,在回流焊工序中,焊料膏包含的金属成分会熔融,不能维持焊料膏的印刷时的形态。更具体地,有时焊料沿着外部电极润湿扩展而不能维持印刷时的厚度,或者相反地,有时焊料在外部电极上被排斥而鼓起为球状,或者焊料在外部电极上移动而导致位置偏移。

因此,本发明的目的在于,提供一种容易以所希望的形态配置具有充分的耐热性的间隔件的芯片型电子部件。

用于解决课题的技术方案

本发明面向芯片型电子部件,其具备:芯片型的部件主体,具有朝向安装基板侧的安装面;至少两个外部电极,设置在所述部件主体的外表面上;以及至少两个间隔件,与各所述外部电极电连接,且至少一部分沿着所述部件主体的所述安装面设置,所述部件主体为长方体形状,具有:相互对置的第一主面和第二主面;以及将所述第一主面和所述第二主面间连结并且分别相互对置的第一侧面和第二侧面以及第一端面和第二端面,所述安装面由所述第二主面提供,各所述外部电极形成在所述第一端面以及所述第二端面上,并形成为从各所述端面延伸至所述第一主面以及所述第二主面的各一部分和所述第一侧面以及所述第二侧面的各一部分,各所述间隔件沿着成为所述安装面的所述主面设置,具有与各所述外部电极相接的部分和与所述主面相接的部分,在所述安装面上,所述间隔件具有在相对于该安装面垂直的方向上测定的给定的厚度方向尺寸,且含有包含从Cu以及Ni中选择的至少一种金属和Sn的金属间化合物。

以具有上述那样的组成的金属间化合物为主成分的间隔件通过将包含从Cu以及Ni中选择的至少一种和Sn的膏以所希望的形态赋予到部件主体并进行加热而得到。在该情况下,对膏赋予的形态在固化后的间隔件中也能够基本维持。

在本发明中,金属间化合物优选为通过Sn与Cu-Ni合金的反应而生成的金属间化合物。这样的金属间化合物具有在生成该金属间化合物时反应速度快、形状的变化少这样的优点。

本发明涉及的芯片型电子部件优选为具备像上述那样的结构的层叠陶瓷电容器。像这样,在本发明面向层叠陶瓷电容器时,间隔件发挥降低“嗡鸣”的效果,“嗡鸣”是在层叠陶瓷电容器中往往引起的问题。

在上述的层叠陶瓷电容器中,为了更可靠地发挥降低“嗡鸣”的效果,各间隔件的厚度方向尺寸优选为10μm以上。

在本发明中,优选地,除了金属间化合物,间隔件另外还包含单质的Sn金属。间隔件中的Sn金属在将芯片型电子部件安装到安装基板时在间隔件中实现良好的焊接性。

在本发明中,优选外部电极中的至少从间隔件露出的部分的最外层是包含Sn的层。该结构意味着,在设置间隔件之前的阶段,在外部电极中的与间隔件相接的区域中,也存在包含Sn的层。该Sn有助于间隔件中的金属间化合物的顺利的生成。

发明效果

根据本发明,间隔件以包含从Cu以及Ni中选择的至少一种高熔点金属和作为低熔点金属的Sn的金属间化合物为主成分,因此能够得到具备如下的间隔件的芯片型电子部件,该间隔件具有在焊接时的温度也不熔融的熔点,且容易以所希望的形态进行配置。

附图说明

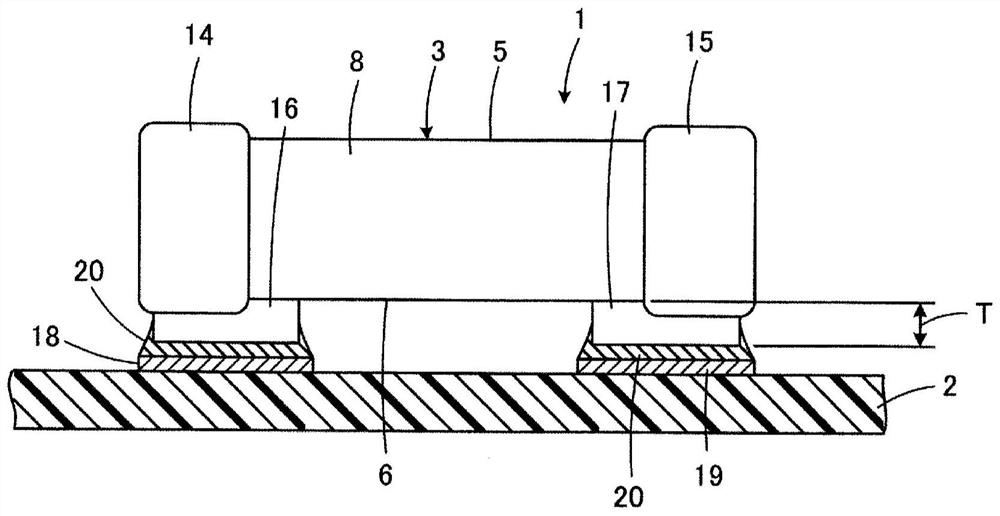

图1是以安装状态示出根据本发明的第一实施方式的芯片型电子部件1的主视图,用剖视图示出了安装基板2侧的要素。

图2是图1所示的芯片型电子部件1的仰视图。

图3是沿着图2的线III-III的芯片型电子部件1的剖视图。

图4是以安装状态示出根据本发明的第二实施方式的芯片型电子部件21的图,(A)是主视图,(B)是俯视图。

图5是示出对由于构成层叠陶瓷电容器的芯片型电子部件1的“嗡鸣”而产生的噪音的声压级进行测定的装置的概略的图。

图6是示出在实验例1中使用图5所示的装置测定的声压级与间隔件的厚度的关系的图。

图7是示出在实验例2中制作的实施例以及比较例各自涉及的芯片型电子部件41的外观的仰视图,示出在芯片型电子部件41的外部电极43以及44上形成了应成为间隔件的金属材料膏厚膜46的状态。

图8是示出按照根据实施例的组成形成了图7所示的金属材料膏厚膜46的情况下的回流焊处理后的金属材料厚膜47的状态的图。

图9是示出如下情况下的回流焊处理后的金属材料厚膜47的状态的图,该情况是按照根据比较例的组成形成了图7所示的金属材料膏厚膜46的情况,且是由以Cu为导电成分的导电性膏的烧附层、烧附层上的Ni镀敷层、以及Ni镀敷层上的Sn镀敷层形成了外部电极43以及44的情况。

图10是示出如下情况下的回流焊处理后的金属材料厚膜47的状态的图,该情况是按照根据比较例的组成形成了图7所示的金属材料膏厚膜46的情况,且是仅由以Cu为导电成分的导电性膏的烧附层形成了外部电极43以及44的情况。

图11是示出如下情况下的回流焊处理后的金属材料厚膜47的状态的图,该情况是按照根据比较例的组成形成了图7所示的金属材料膏厚膜46的情况,且是虽然仅由以Cu为导电成分的导电性膏的烧附层形成外部电极43以及44,但是进一步实施了滚筒研磨的情况。

附图标记说明

1、21:芯片型电子部件;

2:安装基板;

3:部件主体;

5、6:主面(6:安装面);

7、8:侧面;

9、10:端面;

14、15:外部电极;

16、17:间隔件。

具体实施方式

参照图1至图3,对根据本发明的第一实施方式的芯片型电子部件1进行说明。在该实施方式中,芯片型电子部件1为层叠陶瓷电容器。

芯片型电子部件1具备芯片型的部件主体3。部件主体3为长方体状,具有:相互对置的第一主面5和第二主面6;以及将第一主面5和第二主面6间连结并且分别相互对置的第一侧面7和第二侧面8以及第一端面9和第二端面10。长方体形状的部件主体3通常在棱线部、角部形成R倒角。

如图3所示,部件主体3具备:多个层叠的陶瓷层11;以及沿着多个陶瓷层11间的界面形成的多个内部电极12以及13。陶瓷层11由电介质陶瓷构成。内部电极12以及13例如作为导电成分而包含Ni。

内部电极12以及13形成为其端缘露出在部件主体3的端面9以及10中的任一者,露出在部件主体3的第一端面9的第一内部电极12和露出在第二端面10的第二内部电极13在部件主体3的内部交替地配置为能够隔着陶瓷层11获得静电电容。

为了导出上述的静电电容,在部件主体3的相对置的第一端面9以及第二端面10上分别形成有与第一内部电极12电连接的第一外部电极14、以及与第二内部电极13电连接的第二外部电极15。外部电极14以及15例如通过以Cu为导电成分的导电性膏的烧附来形成,根据需要,在其上依次实施Ni镀敷以及Sn镀敷。

第一外部电极14以及第二外部电极15各自不仅形成在部件主体3的第一端面9以及第二端面10上,而且形成为延伸至与端面9以及10各自邻接的第一主面5以及第二主面6的各一部分和第一侧面7以及第二侧面8的各一部分。

在该芯片型电子部件1中,如图1所示,第二主面6成为朝向安装基板2侧的安装面。因此,在以下的说明中,设附图标记“6”对“第二主面”以及“安装面”的双方使用。

成为本发明的特征的第一间隔件16以及第二间隔件17沿着安装面6设置。另外,虽然在该实施方式中,在安装面6的范围内设置有间隔件16以及17,但是间隔件16以及17也可以延伸至部件主体3的其它面。

间隔件16以及17以包含从Cu以及Ni中选择的至少一种高熔点金属和作为低熔点金属的Sn的金属间化合物为主成分。金属间化合物特别优选为通过Sn与Cu-Ni合金的反应而生成的金属间化合物。这样的金属间化合物具有生成该金属间化合物时反应速度快、形状的变化少这样的优点。另外,作为构成金属间化合物的高熔点金属,也可以进一步包含Ag。

如图1所示,在安装面6上,间隔件16以及17具有在相对于该安装面6垂直的方向上测定的给定的厚度方向尺寸T。为了更可靠地发挥降低后述的“嗡鸣”的效果,间隔件16以及17各自的厚度方向尺寸T优选为10μm以上。此外,第一间隔件16以及第二间隔件17分别与第一外部电极14以及第二外部电极15电连接。更具体地,像在图2很好地示出的那样,第一间隔件16以及第二间隔件17分别具有与第一外部电极14以及第二外部电极15相接的部分和与安装面6相接的部分。

如图1所示,安装基板2与第一外部电极14以及第二外部电极15对应地具备第一导电连接盘18以及第二导电连接盘19。在芯片型电子部件1被安装在安装基板2上时,第一间隔件16以及第二间隔件17分别经由焊料20与第一导电连接盘18以及第二导电连接盘19电连接且机械接合。此时,焊料20沿着间隔件16以及17的侧面形成焊脚。

优选地,除了前述的金属间化合物,间隔件16以及17另外还包含单质的Sn金属。间隔件16以及17中的Sn金属用于在将芯片型电子部件1安装到安装基板2时实现良好的焊接性。为了得到在间隔件16以及17包含单质的Sn金属的状态,例如,只要使用于生成金属间化合物的金属材料中含有过量的Sn即可。过量的Sn的一部分供金属间化合物的生成之用,并作为单质的Sn金属残留在间隔件16以及17中。

另外,为了实现良好的焊接性,也可以在形成了间隔件16以及17之后,遍及间隔件16和17、以及外部电极14和15的从间隔件16和17露出的部分整体实施Sn镀敷。

如前所述,若在外部电极14以及15上依次实施Ni镀敷以及Sn镀敷,则至少在形成间隔件16以及17之前的阶段,外部电极14以及15的最外层成为包含Sn的层。在该情况下,在形成间隔件16以及17时,间隔件16以及17的各一部分与包含Sn的层相接。该包含Sn的层中的Sn有助于间隔件16以及17中的金属间化合物的顺利的生成。因此,关于处于外部电极14以及15的最外层的Sn,在从间隔件16以及17露出的区域中,即使在间隔件16以及17的形成后也会残留,但是在与间隔件16以及17相接的区域中,在间隔件16以及17的形成后不一定残存。

在芯片型电子部件1的安装状态下,焊料20可以超过间隔件16以及17而到达外部电极14以及15,也可以如图1所示,不到达外部电极14以及15。然而,为了降低后述的“嗡鸣”,焊料20优选不到达外部电极14以及15。

如上所述,如果重视使焊料20不到达外部电极14以及15,则优选在外部电极14以及15中的从间隔件16以及17露出的部分的最外层不形成包含对焊料20的湿润性高的Sn的层。由此可知,外部电极14以及15可以不实施Sn镀敷而仅进行Ni镀敷,或者也可以仅做成为Cu的烧附电极。

接着,对间隔件16以及17的优选的形成方法进行说明。

(1)准备形成了外部电极14以及15的部件主体3。

(2)另一方面,准备成为间隔件16以及17的材料的包含从Cu以及Ni中选择的至少一种高熔点金属和作为低熔点金属的Sn的金属材料膏。

(3)此外,准备例如像氧化铝板那样上述金属材料膏在回流焊条件下不会接合的保持板。

(4)在上述保持板上通过丝网印刷法或分配法等以所希望的图案赋予金属材料膏,由此形成金属材料膏厚膜。

(5)将在(1)中准备的部件主体3以安装面6与保持板对置的姿势搭载到保持板上。此时,部件主体3的外部电极14以及15和由金属材料膏构成的金属材料膏厚膜被位置对齐,金属材料膏厚膜附着于部件主体3,使得覆盖外部电极14以及15的各一部分。

(6)在(5)的状态下实施回流焊工序。由此,金属材料膏中的金属生成金属间化合物,并且金属材料膏固化,形成与部件主体3以及外部电极14和15接合的状态的间隔件16以及17。

(7)将部件主体3与间隔件16以及17一起从保持板分离。

像以上那样,得到具备间隔件16以及17的芯片型电子部件1。

接着,参照图4对根据本发明的第二实施方式的芯片型电子部件21进行说明。在图4中,对于与图1至图3所示的要素对应的要素标注同样的附图标记,并省略重复的说明。

芯片型电子部件21与前述的芯片型电子部件1相比,其特征在于,间隔件16以及17的厚度方向尺寸T大。因此,能够在芯片型电子部件21与安装基板2之间搭载其它电子部件22。其它电子部件22例如是芯片型电子部件,其外部电极23以及24经由焊料27与安装基板2上的导电连接盘25以及26电连接且机械接合。

上述那样的所谓的三维安装能够有助于安装面积的降低。

[实验例1]

接着,对为了确认根据第一实施方式的构成层叠陶瓷电容器的芯片型电子部件1达到的“嗡鸣”的降低效果而实施的实验例1进行说明。

在图5示出了对由于构成层叠陶瓷电容器的芯片型电子部件1的“嗡鸣”而产生的噪音的声压级进行测定的装置。

参照图5,安装了芯片型电子部件1的安装基板2被设置在消声室28内。另一方面,集音传声器29配置为与安装基板2对置。然后,对构成层叠陶瓷电容器的芯片型电子部件1施加例如具有3kHz的频率以及1Vpp的电压的交流电压。由此,芯片型电子部件1使安装基板2在上述频率下变形,产生称为“嗡鸣”的噪音。该噪音通过集音传声器29进行集音,集音传声器29的输出经由集音计30输入到FFT(Fast Fourier Transform,快速傅里叶变换)分析仪31,并在此对声压级进行分析。

像以上那样求出的噪音的声压级示于表1以及图6。表1以及图6所示的数据是关于具有长边方向尺寸为1.12mm、宽度方向尺寸为0.63mm、高度方向尺寸为0.63mm的部件主体的层叠陶瓷电容器的数据,作为用于形成间隔件的金属材料膏,使用了包含31.5wt%的D50为5μm的Cu-10wt%Ni粉末、58.5wt%的D50为5μm的Sn-3wt%Ag-0.5wt%Cu组成的焊料粉末、以及10wt%的焊剂的金属材料膏。然后,改变间隔件的厚度方向尺寸并测定了噪音的声压级。

[表1]

如表1以及图6所示,与没有间隔件的,即,间隔件的厚度为0mm的试样1相比,根据设置了厚度为10μm(0.01mm)以上的间隔件的试样2~12,噪音的声压级变低。此外,若在试样2~12间进行比较,则出现了如下倾向,即,间隔件的厚度越增加,大体上声压级越变低。

[实验例2]

在实验例2中,关于回流焊后的形态保持性对根据本发明的实施例和比较例进行了比较,其中,作为用于形成间隔件的金属材料,在根据本发明的实施例中,使用了以包含从Cu以及Ni中选择的至少一种高熔点金属和作为低熔点金属的Sn的金属间化合物为主成分的金属材料,在比较例中,使用了专利文献2记载的Sn-Ag-Cu组成的无铅焊料。

在实施例中,作为金属材料膏,与在前述的实验例1中使用的金属材料膏同样地,使用了包含31.5wt%的D50为5μm的Cu-10wt%Ni粉末、58.5wt%的D50为5μm的Sn-3wt%Ag-0.5wt%Cu组成的焊料粉末、以及10wt%的焊剂的金属材料膏。

另一方面,在比较例中,作为金属材料膏,使用了千住金属工业株式会社制造的Sn-Ag-Cu组成的无铅焊料膏“M705-GRN360-K2-V”。

作为试样,准备了如图7所示的芯片型电子部件41。芯片型电子部件41具备长方体形状的部件主体42。在部件主体42的两端部,形成了具有基于以Cu为导电成分的导电性膏的烧附的烧附层的外部电极43以及44。在此,关于外部电极43以及44,准备了如下三种芯片型电子部件:具有在上述烧附层上形成了Ni镀敷层并在该Ni镀敷层上形成了Sn镀敷层的外部电极的芯片型电子部件41A;具有仅由上述烧附层构成的外部电极的芯片型电子部件41B;以及具有虽然仅由上述烧附层构成但是为了除去表面的氧化膜而实施了滚筒研磨的外部电极的芯片型电子部件41C。

接着,通过在外部电极43以及44中的位于部件主体42的安装面45侧的部分上印刷金属材料膏,从而形成了如图7所示的具有矩形的图案的应成为间隔件的金属材料膏厚膜46。更具体地,制作了以下的试样1~6。

(试样1)对于芯片型电子部件41A,作为金属材料膏,使用上述实施例涉及的金属材料膏形成了金属材料膏厚膜46。

(试样2)对于芯片型电子部件41B,作为金属材料膏,使用上述实施例涉及的金属材料膏形成了金属材料膏厚膜46。

(试样3)对于芯片型电子部件41C,作为金属材料膏,使用上述实施例涉及的金属材料膏形成了金属材料膏厚膜46。

(试样4)对于芯片型电子部件41A,作为金属材料膏,使用上述比较例涉及的金属材料膏形成了金属材料膏厚膜46。

(试样5)对于芯片型电子部件41B,作为金属材料膏,使用上述比较例涉及的金属材料膏形成了金属材料膏厚膜46。

(试样6)对于芯片型电子部件41C,作为金属材料膏,使用上述比较例涉及的金属材料膏形成了金属材料膏厚膜46。

接着,对试样1~6中的每一个,对金属材料膏厚膜46进行了回流焊处理。然后,对在金属材料膏厚膜46的回流焊处理后得到的应成为间隔件的金属材料厚膜的形态进行了评价。

根据实施例涉及的试样1~3,在任一情况下,均如图8所示,回流焊处理后的金属材料厚膜47基本维持了回流焊处理前的金属材料膏厚膜46(参照图7)的形态。

另一方面,在比较例涉及的试样4中,如图9所示,回流焊处理后的金属材料厚膜47在外部电极43以及44各自上湿润扩展,未能维持回流焊处理前的金属材料膏厚膜46的平面形状以及厚度。推测这是因为,通过在外部电极43以及44的表面提供的Sn镀敷膜,金属材料的湿润性提高。

接着,在比较例涉及的试样5中,如图10所示,未确认到外部电极43以及44的表面处的金属材料的湿润扩展,金属材料在外部电极43以及44的表面被排斥,回流焊处理后的金属材料厚膜47成为接近球形的鼓起的形态。此外,难以在外部电极43以及44各自上对称地形成金属材料厚膜47。

接着,在比较例涉及的试样6中,如图11所示,也未确认到外部电极43以及44的表面处的金属材料的湿润扩展,金属材料在外部电极43以及44的表面被排斥。回流焊处理后的金属材料厚膜47虽然与试样5相比鼓起得低,但是毕竟难以在外部电极43以及44各自上对称地形成金属材料厚膜47。

另外,在将实施例涉及的金属材料厚膜47和比较例涉及的金属材料厚膜47再次加热至达到回流焊温度时,关于实施例涉及的金属材料厚膜47,对试样1~3中的任一者均确认到维持了其形态。另一方面,关于比较例涉及的金属材料厚膜47,对于试样4,除了与存在于外部电极43以及44的表面的Sn镀敷膜相接的一点点部分以外,再次成为了熔融状态,对于试样5以及6,整体上再次成为了熔融状态。

此外,进一步地,还进行了欲以像图1至图3所示的那样具有与第一外部电极14以及第二外部电极15相接的部分和与安装面6相接的部分的状态形成第一间隔件16以及第二间隔件17的实验。在该实验中,欲以间隔件16以及17具有的图案形成金属材料膏厚膜,接下来,进行回流焊处理,由此形成由金属材料厚膜构成的间隔件16以及17。

在此,在使用了实施例涉及的金属材料膏的情况下,能够与外部电极14以及15的表面处有无Sn镀敷膜无关地形成由金属材料厚膜构成的适当的形态的间隔件16以及17。

另一方面,在使用了比较例涉及的金属材料膏的情况下,未能形成适当的形态的间隔件16以及17。特别是,在外部电极14以及15的表面存在Sn镀敷膜的情况下,回流焊工序的结果,位于安装面6上的金属材料的大部分被拉到外部电极14以及15上,未能以具有与第一外部电极14以及第二外部电极15相接的部分和与安装面6相接的部分的状态形成间隔件。

以上,作为本发明涉及的芯片型电子部件而采用构成层叠陶瓷电容器的芯片型电子部件进行了说明,但是也能够将本发明应用于层叠陶瓷电容器以外的具有电致伸缩性的芯片型电子部件,例如,芯片型线圈部件、芯片型压电部件等。

此外,作为本发明的特征性结构的间隔件不仅有助于“嗡鸣”的降低,还有助于三维安装的实现,因此成为本发明的对象的芯片型电子部件并不限于具有电致伸缩性的芯片型电子部件。

此外,需要指出的是,上述的实施方式是例示性的,能够在不同的实施方式间进行结构的部分置换或组合。

- 芯片型电子部件配置装置、芯片型电子部件配置系统、芯片型电子部件配置站、对准构件、预对准构件、杆、载体构件、芯片型电子部件、印刷基板

- 芯片型陶瓷电子部件的制造装置及芯片型陶瓷电子部件的制造方法