磁力转子

文献发布时间:2023-06-19 11:17:41

技术领域

本申请涉及搅拌领域,具体涉及一种磁力转子。

背景技术

在化工生产和科研实验中,经常涉及液体混合或者不互容的两相(例如固相-液相、液相-液相等)混合及分散,混合及分散的均匀程度直接影响混合物体系稳定性、传热、传质及反应的速率。现有的磁力转子应用于液体或不相容的两相混合时分散性和稳定性不够,不能很好的满足化工生产及科研实验的要求。

发明内容

针对上述问题,本申请实施例提供一种磁力转子,应用于液体或不相容的两相混合时,可以更好地将混合液进行分散。

本申请实施例提供一种磁力转子,其包括:

磁力子本体;以及

梳齿状叶片,所述梳齿状叶片设置于所述磁力子本体上,所述梳齿状叶片包括间隔排列的多个齿,所述多个齿沿着所述磁力子本体的外周间隔排列,且每个所述齿自所述磁力子本体的表面沿着所述磁力子本体的径向方向,向远离所述磁力子本体的方向延伸。

可选地,所述磁力子本体具有中轴线,所述梳齿状叶片的数量为至少两个,至少两个所述梳齿状叶片沿预设方向间隔设置于所述磁力子本体的外周,所述预设方向与所述多个齿的排列方向相交。

可选地,至少两个所述梳齿状叶片沿所述磁力子本体垂直于所述中轴线截面的外周间隔设置,且每个所述梳齿状叶片沿所述中轴线的方向延伸,其中,所述预设方向为垂直于所述中轴线的方向。

可选地,至少两个所述梳齿状叶片包括相距最远的第一梳齿状叶片及第二梳齿状叶片,所述第一梳齿状叶片与所述第二梳齿状叶片之间的夹角为45°至120°。

5.根据权利要求4所述的磁力转子,其特征在于,相邻两个所述梳齿状叶片之间的夹角为20°至50°。

可选地,至少两个所述梳齿状叶片还包括第三梳齿状叶片,所述第三梳齿状叶片位于所述第一梳齿状叶片和所述第二梳齿状叶片之间,所述第三梳齿状叶片与所述第一梳齿状叶片之间的夹角为45°、所述第三梳齿状叶片与所述第二梳齿状叶片之间的夹角为45°。

可选地,至少两个所述梳齿状叶片沿平行于所述中轴线的方向间隔设置于所述磁力子本体,且每个所述梳齿状叶片沿垂直于所述中轴线的截面的外周缘延伸,其中,所述预设方向为平行于所述中轴线的方向。

可选地,相邻两个梳齿状叶片之间的夹角为0°至10°;每个所述梳齿状叶片的长度小于磁力子本体垂直于中轴线的最大横截面的周长的二分之一;相邻两个所述梳齿状叶片之间的距离为3mm至6mm。

可选地,所述磁力子本体的形状为圆柱体、椭圆体、类圆柱体或类椭圆体。

可选地,每个所述齿的长度为1.5mm至3mm,同一梳齿状叶片上,相邻两个所述齿之间的距离为0.5mm至2mm。

本申请实施例的磁力转子在磁力子本体上设置梳齿状叶片,使用时,磁力子本体靠近反应器底部,梳齿状叶片远离反应器底部,搅拌时,由于梳齿状叶片的存在,使得混合液与磁力转子之间的剪切力增加,从而加快了混合液分散的速度,同时,提高了混合液的分散性及稳定性。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

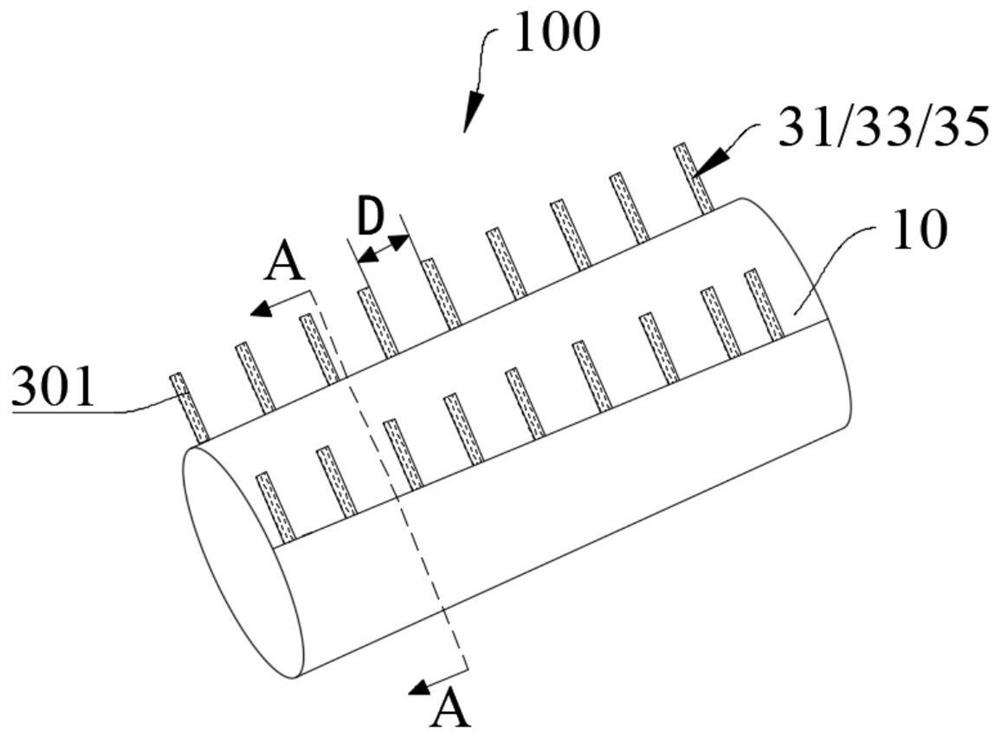

图1是本申请一实施例的磁力转子的结构示意图。

图2是本申请图1实施例的磁力转子沿A-A方向的剖视结构示意图。

图3是本申请又一实施例的磁力转子的结构示意图。

图4是本申请图3实施例的磁力转子沿A-A方向的剖视结构示意图。

图5是本申请实施例1和对比例1的扫描电镜图。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

下面将结合附图,对本申请实施例中的技术方案进行描述。

需要说明的是,为便于说明,在本申请的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。

请参见图1和图2,本申请实施例提供一种磁力转子100,其包括:磁力子本体10;以及梳齿状叶片30,所述梳齿状叶片30设置于所述磁力子本体10上。

可选地,磁力子本体10具有磁性,其在磁场的作用下,受到磁力的作用,可以发生转动等运动。

本申请的磁力转子100应用于化工生产或科学实验中对液体-液体或固体-液体等混合液体系进行混合。

本申请实施例的磁力转子100在磁力子本体10上设置梳齿状叶片30,使用时,磁力子本体10靠近反应器底部,梳齿状叶片30远离反应器底部,搅拌时,由于梳齿状叶片30的存在,使得混合液与磁力转子100之间的剪切力增加,从而加快了混合液分散的速度,同时,提高了混合液的分散性及稳定性。

可选地,磁力子本体10具有中轴线,换言之,所述磁力子本体10沿着中轴线对称。所述磁力子本体10的形状可以为但不限于为圆柱体、椭圆体、类圆柱体或类椭圆体等对称形状。本申请术语“类圆柱体”指形状类似与圆柱体物体,例如在圆柱体相背甚至两个的圆形截面与圆柱体侧面的位置具有倒角的物体,又或者,圆柱体侧面具有一定弧度,换言之,沿着轴线的截面的边长具有一定的弧度。

可选地,所述梳齿状叶片30的数量可以为1个或多个,具体地,可以为但不限于为1个、2个、3个、4个或5个等。当所述梳齿状叶片30的数量为至少两个时,至少两个所述梳齿状叶片30沿预设方向间隔设置于所述磁力子本体10的外周,所述预设方向与所述多个齿301的排列方向相交,在一具体实施例中,所述预设方向垂直于所述多个齿301的排列方向。

可选地,每个所述梳齿状叶片30包括间隔排列的多个齿301,所述多个齿301沿着所述磁力子本体10的外周间隔排列,且每个所述齿301自所述磁力子本体10的表面沿着所述磁力子本体10的径向方向,向远离所述磁力子本体10的方向延伸。在一些实施例中,所述多个齿301沿着与所述磁力子本体10的中轴线平行的方向间隔设置于所述磁力子本体10的外周。在又一些实施例中,所述多个齿301沿所述磁力子本体10垂直于所述中轴线的截面的外周缘间隔设置。在再一些实施例中,所述多个齿301螺旋间隔设置于所述磁力子本体10的外周。

可选地,每个所述齿301的长度L为1.5mm至3mm。具体地,每个所述齿301的长度可以为但不限于为1.5mm、1.8mm、2mm、2.1mm、2.3mm、2.5mm、2.6mm、2.8mm、3mm等。当所述齿301的长度小于1.5mm时,齿301的长度太短,不能很好的提高搅拌时,混合液与磁力转子100之间的剪切力,当齿301的长度大于3mm时,梳齿状叶片30与液体的接触面积过大,阻力增大,使得磁力转子100的搅拌速度受到影响,同样影响磁力搅拌的效果。在一实施例中,每个所述齿301的长度为2.5mm,此时,剪切力与阻力达到平衡,使得磁力转子100应用于混合液搅拌的,可以更快的将混合液混合均匀,且获得的混合液的分散性及稳定性更好。本申请术语“长度”指齿301沿着磁力子本体10径向方向的长度。

可选地,同一梳齿状叶片30上,相邻两个所述齿301之间的距离D为0.5mm至2mm。具体地,相邻两个所述齿301之间的距离可以为但不限于为0.5mm、0.8mm、1.0mm、1.2mm、1.3mm、1.5mm、1.8mm、2mm等。当相邻两个所述齿301之间的距离为大于2mm时,每片梳齿状叶片30上的齿301的数量过少,使得磁力转子100与混合液之间形成的剪切力过小,不利于提高混合速度、混合液的分散性及稳定性;当相邻两个所述齿301之间的距离为小于2mm时,每片梳齿状叶片30上的齿301的数量过多,梳齿状叶片30与液体的接触面积过大,阻力增大,使得磁力转子100的搅拌速度受到影响,同样影响磁力搅拌的效果。

请再次参见图1和图2,在一些实施例中,至少两个所述梳齿状叶片30沿所述磁力子本体10垂直于所述中轴线截面的外周间隔设置,且每个所述梳齿状叶片30沿所述中轴线的方向延伸,其中,所述预设方向为垂直于所述中轴线的方向。换言之,每个所述梳齿状叶片30的多个齿301,沿着所述中轴线的方向间隔排列。

请参见图2,可选地,在一些实施例中,所述梳齿状叶片30的数量为至少两个,所述至少两个梳齿状叶片30包括相距最远的第一梳齿状叶片31及第二梳齿状叶片33,所述第一梳齿状叶片31与所述第二梳齿状叶片33之间的夹角α为45°至120°。具体地,所述第一梳齿状叶片31与所述第二梳齿状叶片33之间的夹角可以为但不限于为45°、50°、60°、65°、70°、75°、80°、85°、90°、100°、105°、110°、120°等。当所述第一梳齿状叶片31与所述第二梳齿状叶片33之间的夹角太小,不利于提高搅拌效果,当所述第一梳齿状叶片31与所述第二梳齿状叶片33之间的夹角太大,影响磁力转子100搅拌时的转动。

可选地,在一些实施例中,相邻两个所述梳齿状叶片30之间的夹角β为20°至50°。具体地,相邻两个所述梳齿状叶片30之间的夹角可以为但不限于为20°、25°、30°、35°、40°、45°、50°等。

在一具体实施例中,至少两个所述梳齿状叶片30还包括第三梳齿状叶片35,所述第三梳齿状叶片35位于所述第一梳齿状叶片31和所述第二梳齿状叶片33之间,所述第三梳齿状叶片35与所述第一梳齿状叶片31之间的夹角为45°、所述第三梳齿状叶片35与所述第二梳齿状叶片33之间的夹角为45°。

请参见图3和图4,在另一些实施例中,至少两个所述梳齿状叶片30沿平行于所述中轴线的方向间隔设置于所述磁力子本体10,且每个所述梳齿状叶片30沿垂直于所述中轴线的截面的外周缘延伸,其中,所述预设方向为平行于所述中轴线的方向。

可选地,相邻两个梳齿状叶片30之间的夹角为0°至10°,具体地,相邻两个梳齿状叶片30之间的夹角可以为但不限于为0°、1°、2°、3°、4°、5°、6°、7°、8°、9°、10°等。在一具体实施例中,相邻两个梳齿状叶片30之间的夹角为0°,换言之,每个所述梳齿状叶片30分别垂直于磁力子本体10的中轴线。

可选地,每个所述梳齿状叶片30的长度小于磁力子本体10垂直于中轴线的最大横截面的周长的二分之一。换言之,每个所述梳齿状叶片30的第一个齿301到最后一个齿301的距离小于磁力子本体10垂直于中轴线的最大横截面的周长的二分之一。在一些实施例中,每个所述梳齿状叶片30的长度为5mm至10mm,具体地,可以为但不限于为3mm、4mm、5mm、5.5mm、6mm、7mm、8mm、9mm、10mm等。当每个所述梳齿状叶片30的长度大于10mm时,会影响磁力转子100的转动,从而影响搅拌效果。当每个所述梳齿状叶片30的长度小于3mm时,剪切力不够,混合速度较慢,获得的混合液的分散性及稳定性也不够。

相邻两个所述梳齿状叶片30之间的距离d为3mm至6mm,具体地,可以为但不限于为3mm、3.5mm、4mm、4.5mm、5mm、5.5mm、6mm等。当相邻两个所述梳齿状叶片30之间的距离小于3mm时,搅拌时的阻力过大,使得磁力转子100的搅拌速度受到影响,同样影响磁力搅拌的效果。当相邻两个所述梳齿状叶片30之间的距离大于6mm时,梳齿状叶片30的剪切效应较弱。

可选地,所述磁力子本体10的邵氏硬度大于所述梳齿状叶片30的邵氏硬度。这这样有利于增加磁力转子100与混合液之间的剪切效应。

以下通过具体实施例对本申请实施例的磁力转子做进一步的说明。

实施例1

一种铜铁尖晶石载碳包裹铜纳米粒子的制备方法,其包括:

1)将10mg铜铁尖晶石加入10ml N,N-二甲基乙酰胺、2ml二甲基亚砜、1.2g葡萄糖,1ml摩尔浓度为0.2mol/L的醋酸铜溶液组成的改性溶液中,混合均匀;

2)采用本申请实施例的磁力转子进行脉冲式搅拌,转速为600r/min;

3)以1℃/min升温速度使所述反应体系升温至100℃;接着0.3℃/min升温速度使所述反应体系升温至120℃;恒温24h;最后以0.2℃/min的降温速度使所述反应体系降温至室温,除杂后得到铜铁尖晶石载碳包裹铜纳米粒子(CuNPs@C/CuFe

对比例1

一种铜铁尖晶石载碳包裹铜纳米粒子的制备方法,其包括:

1)将10mg铜铁尖晶石加入10ml N,N-二甲基乙酰胺、2ml二甲基亚砜、1.2g葡萄糖,1ml摩尔浓度为0.2mol/L的醋酸铜溶液组成的改性溶液中,混合均匀;

2)采用普通磁力转子进行脉冲式搅拌,转速为600r/min;

3)以1℃/min升温速度使所述反应体系升温至100℃;接着0.3℃/min升温速度使所述反应体系升温至120℃;恒温24h;最后以0.2℃/min的降温速度使所述反应体系降温至室温,除杂后得到铜铁尖晶石载碳包裹铜纳米粒子(CuNPs@C/CuFe

将实施例1和对比例1获得的铜铁尖晶石载改性碳包裹铜纳米粒子分别放于扫描电镜下观察,扫描电镜图如图5(左图实施例1,右图对比例1)所示,由图5可知,采用本申请的磁力转子进行搅拌,获得的铜铁尖晶石载碳包裹铜纳米粒子(CuNPs@C/CuFe2O4)的粒径分布范围更窄(分布更均匀),粒径更小,具有更好的分散性。

在本文中提及“实施例”“实施方式”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现所述短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

最后应说明的是,以上实施方式仅用以说明本申请的技术方案而非限制,尽管参照以上较佳实施方式对本申请进行了详细说明,本领域的普通技术人员应当理解,可以对本申请的技术方案进行修改或等同替换都不应脱离本申请技术方案的精神和范围。

- 一种磁力泵内磁转子偏移监控装置及磁力泵

- 磁力泵内磁转子偏移监控装置及磁力泵