可移动的板材直角保护扣自动放置装置

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及了一种板材直角保护扣自动放置装置,尤其是涉及一种可移动的板材直角保护扣自动放置装置。

背景技术

目前板材包装中基本都是打包带直接缠绕在板材的表面上之后直接打扣,由于打包带的材质不同,比需要打包的板材材质硬度大的打包带在缠绕和打扣的过程中会对板材表面造成划痕,特别是直角位置更容易划伤,严重影响产品外观质量。为了保护板材直角边不受损伤,特别提供一种可移动式的板材直角保护扣自动放置装置,在需要打包的位置放置保护扣,打包带缠绕在保护扣上面,从而对板材直角边起到保护作用。

发明内容

为了保护产品外观质量,并且实现自动化生产的需要,本发明的目的在于提供了一种管捆抱圆装置。

为了达到上述目的,本发明采用的技术方案是:

板材直角保护扣自动放置装置包括横移机构、升降机构、两个蓄扣机构、两个压扣机构和两个推扣机构;横移机构放置在平面上,升降机构与横移机构的上端面固定连接,升降机构的上端和下端各安装有一个蓄扣机构,两个压扣机构和两个推扣机构均固定安装在升降机构上;板材的每一角均放置一台板材直角保护扣自动放置装置,每台板材直角保护扣自动放置装置实现板材一角的上下两个板材直角保护扣的自动放置。

所述横移机构包括第一尾部连接座、第一双耳环、横移气缸、第一鱼眼接头、横移限位块、第一直线导轨副、第一鱼眼接头连接座、第一头部连接座和横移底座;

横移底座的上端面固定安装有多个平行布置第一直线导轨副,每个第一直线导轨副均主要由横移滑块的下端滑动套装在横移导轨中组成,横移导轨水平上布置,横移底座的上端面与横移导轨的下端面固定连接,横移导轨的两端各设置有一个横移限位块,横移限位块固定安装在横移底座的上端面;横移底座中部开设有滑槽,滑槽中滑动安装有第一头部连接座,滑槽方向与横移滑轨方向相同;第一头部连接座和各个横移滑块的上端面均与升降机构的下底面固定连接;横移底座为中空支架,第一尾部连接座固定安装在横移底座的上底面,横移气缸设置在横移底座的中部,横移气缸的尾部通过第一双耳环与第一尾部连接座固定连接;横移气缸的输出轴经第一鱼眼接头与第一鱼眼接头连接座的下端固定连接,第一鱼眼接头连接座的上端面与第一头部连接座的下端面固定连接。

所述升降机构包括升降底座、下蓄扣机构安装底座、下蓄扣机构安装座、升降气缸、第二鱼眼接头、上蓄扣机构安装座、第二直线导轨副、第二双耳环、第二尾部连接座、第三双耳环、下推扣气缸安装座和上推扣气缸安装座;

升降底座的下底面与横移机构上端面固定连接,升降底座上端面两侧分别固定安装有左立柱和右立柱,左立柱的侧面固定安装有第二直线导轨副,第二直线导轨副主要由升降滑块的下端滑动套装在升降导轨中组成,升降导轨竖直布置,升降滑块与上蓄扣机构安装座的侧面固定连接,上蓄扣机构安装座的上端面固定安装有一个蓄扣机构;

上蓄扣机构安装座和升降底座之间安装有升降气缸,第三双耳环固定安装在升降底座上端面,升降气缸的尾部通过第二尾部连接座与第三双耳环连接;升降气缸的输出轴朝上同轴套装在第二鱼眼接头上,第二鱼眼接头通过第二双耳环与上蓄扣机构安装座的下端面固定连接;

右立柱的上端面固定安装有上推扣气缸安装座,右立柱的侧面中部固定安装有下推扣气缸安装座,上推扣气缸安装座和下推扣气缸安装座分别安装有一个推扣机构;左立柱和右立柱之间的升降底座上端面与下蓄扣机构安装底座的下端面固定连接,下蓄扣机构安装底座的上端面与下蓄扣机构安装座的下端面固定连接,下蓄扣机构安装座的上端面固定安装有一个蓄扣机构。

所述蓄扣机构包括底板、保护扣、止动挡块、保护压板、右立板、卷簧、左立板和滑块组件;

底板的一侧面固定安装在升降机构上,底板另一侧面的两侧固定安装有平行且间隔布置的左立板和右立板,一个止动挡块分别固定安装在左立板和右立板的一端的侧面,另一个止动挡块分别固定安装在左立板和右立板的另一端的侧面,使得左立板和右立板的上下两端相连;

两个止动挡块之间的左立板的侧面固定安装有保护压板;左立板和右立板的一端设置有滑块组件,左立板和右立板的内侧面上均开设有立板滑块槽,滑块组件的两侧分别滑动安装在两个立板滑块槽中,左立板和右立板之间的空间形成保护扣槽,保护扣槽中安装有多个保护扣,保护扣为L型直角保护扣,底板上保护扣被推出的一端记为保护扣出口端,L型直角保护扣的开口朝向保护扣出口端,靠近保护扣出口端的止动挡块设置凸起块,凸起块在靠近保护扣的侧面设置有倒钩,在底板保护扣出口端的靠近保护扣的侧面也设置有倒钩,凸起块的倒钩和底板的倒钩分别钩住最外侧的保护扣的两个边缘;卷簧的一端固定于底板保护扣出口端的靠近保护扣的侧面,卷簧的另一端通过卷绕方式安装在滑块组件上。

所述滑块组件包括弹性圆柱销、滚花螺母、弹簧螺母、立板滑块、滑块安装座、弹簧、弹簧轴、深沟球轴承、轴套和卷簧轴;

滑块安装座为上端面设置有凸起块的中空安装座,中空安装座的两侧开设安装通孔,且两侧的安装通孔分别固定安装有一个立板滑块,同时两个立板滑块分别滑动安装在左立板和右立板的立板滑块槽中,两个立板滑块开设有同轴的通孔,卷簧轴穿设于两个立板滑块的通孔,两个立板滑块之间的卷簧轴上同轴套装在深沟球轴承上,每个立板滑块和深沟球轴承之间的卷簧轴上同轴套装有一个轴套,深沟球轴承与卷簧的另一端固定连接,卷簧卷在深沟球轴承的外圈上;

滑块安装座的侧面开有轴孔,弹簧轴台阶状的一端穿过左立板的端面后安装在滑块安装座的轴孔中,弹簧轴的另一端同轴套装有滚花螺母,滚花螺母和左立板之间的弹簧轴上同轴套装有弹簧螺母,弹簧螺母与弹簧轴之间的内圆周面上均设有环形台阶,弹簧轴的环形台阶与弹簧螺母的环形台阶形成的环形槽中同轴安装有弹簧,弹簧的一端与弹簧轴的台阶面相连,弹簧的另一端与弹簧螺母的台阶面相连;滚花螺母和弹簧轴均开有径向的销孔,弹性圆柱销穿过滚花螺母和弹簧轴的销孔将滚花螺母和弹簧轴之间固定连接。

所述推扣机构包括推扣板和推扣气缸;推扣气缸固定安装在升降机构上,推扣板与推扣气缸的活塞杆固定连接并指向蓄扣机构。

所述压扣机构包括压扣安装板、扭簧、扭簧轴、第五轴端挡圈和压扣板;

压扣安装板固定安装在升降机构上,扭簧同轴套装在扭簧轴上,扭簧的一端与压扣安装板连接,扭簧的另一端与压扣板连接,扭簧轴的两端安装有第五轴端挡圈,压扣机构用于将推扣机构推出的保护扣压紧在板材上。

本发明具有的有益效果是:

1)提供的横移机构,由横移气缸带动横移底座移动,实现保护扣放置装置在板材宽度方向上的移动,可实现不同宽度的板材的保护扣放置功能,实现自动化控制,提高效率。

2)提供的升降机构,由升降气缸带动蓄扣机构上下移动,实现保护扣放置装置在板材的厚度方向上移动,可实现不同厚度的板材的保护扣放置功能,能够更好的实现自动化控制,提高效率。

附图说明

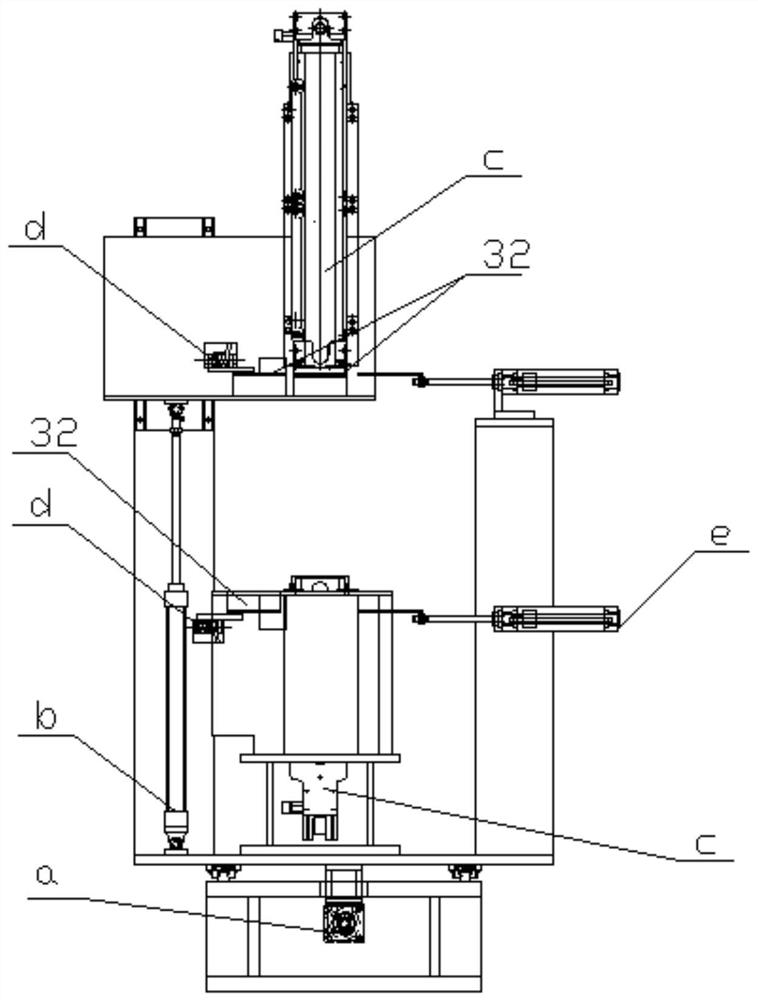

图1是本发明的布置示意图。

图2是本发明的主视图。

图3是本发明的横移机构示意图。

图4是本发明的升降机构主视图。

图5是本发明的升降机构侧视图。

图6是本发明的蓄扣机构示意图。

图7是本发明的蓄扣机构示意图的A-A剖视图。

图8是本发明的蓄扣机构中滑块组件的两种不同位置示意图。

图9是本发明的滑块组件主视图。

图10是本发明的滑块组件俯视图。

图11是本发明的滑块组件侧视图。

图12是本发明的滑块组件C-C剖视图。

图13是本发明的滑块组件B-B剖视图。

图14是本发明的推扣机构示意图。

图15是本发明的压扣机构主视图。

图16是本发明的压扣机构侧视图。

图17是本发明的保护扣示意图。

图18是使用本发明安装保护扣后的板材示意图。

图中:a、横移机构,b、升降机构,c、蓄扣机构,d、压扣机构,e、推扣机构,D、滑块组件,1、第一尾部连接座,2、第一销轴,3、第一轴端挡圈,4、第一双耳环,5、横移气缸,6、第一鱼眼接头,7、第二销轴,8、第二轴端挡圈,9、横移限位块,10、第一直线导轨副,11、第一鱼眼接头连接座,12、第一头部连接座,14、横移底座,15、升降底座,16、下蓄扣机构安装底座,17、下蓄扣机构安装座,18、升降气缸,19、第二鱼眼接头,20、上蓄扣机构安装座,21、第二直线导轨副,22、第二双耳环,23、第三销轴,24、第三轴端挡圈,25、第二尾部连接座,26、第四轴端挡圈,27、第四销轴,28、第三双耳环,29、下推扣气缸安装座,30、上推扣气缸安装座,31、底板,32、保护扣,33、止动挡块,34、鞍形弹簧垫圈,35、台阶螺栓,36、保护压板,37、右立板,38、卷簧,39、左立板,40、弹性圆柱销,41、滚花螺母,42、弹簧螺母,43、立板滑块,44、滑块安装座,45、弹簧,46、弹簧轴,47、深沟球轴承,48、轴套,49、卷簧轴,50、推扣气缸,51、推扣板,52、压扣安装板,53、扭簧,54、扭簧轴,55、第五轴端挡圈,56、压扣板。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明。

如图1、图2、图17和图18所示,板材直角保护扣自动放置装置包括横移机构a、升降机构b、两个蓄扣机构c、两个压扣机构d和两个推扣机构e;横移机构a放置在平面上,升降机构b与横移机构a的上端面固定连接,升降机构b的上端和下端各安装有一个蓄扣机构c,两个压扣机构d和两个推扣机构e均固定安装在升降机构b上;横移机构a用于水平位置的移动,升降机构b用于竖直位置的移动,蓄扣机构c用于板材直角保护扣的储存,推扣机构e用于将蓄扣机构c中的板材直角保护扣推出,压扣机构d用于将推出的板材直角保护扣压紧并不掉落;板材的每一角均放置一台板材直角保护扣自动放置装置,使得板材四角的板材直角保护扣自动放置装置前后左右放置,每台板材直角保护扣自动放置装置实现板材一角的上下两个板材直角保护扣的自动放置。

如图3所示,横移机构a包括第一尾部连接座1、第一销轴2、第一轴端挡圈3、第一双耳环4、横移气缸5、第一鱼眼接头6、第二销轴7、第二轴端挡圈8、横移限位块9、第一直线导轨副10、第一鱼眼接头连接座11、第一头部连接座12和横移底座14;

横移底座14的上端面固定安装有多个平行布置第一直线导轨副10,每个第一直线导轨副10均主要由横移滑块的下端滑动套装在横移导轨中组成,横移导轨水平上布置,横移底座14的上端面与横移导轨的下端面固定连接,横移导轨的两端各设置有一个横移限位块9,横移限位块9固定安装在横移底座14的上端面;横移底座14中部开设有滑槽,滑槽中滑动安装有第一头部连接座12,滑槽方向与横移滑轨方向相同;第一头部连接座12和各个横移滑块的上端面均通过螺栓与升降机构b的下底面固定连接;横移底座14为中空支架,第一尾部连接座1通过螺栓固定安装在横移底座14的上底面,横移气缸5设置在横移底座14的中部,横移气缸5的尾部通过第一双耳环4、第一销轴2和第一轴端挡圈3与第一尾部连接座1固定连接;第一双耳环4固定安装在横移气缸5的尾部上,第一销轴2的一端依次穿过第一双耳环4和第一尾部连接座1的内孔将第一双耳环4和第一尾部连接座1固定连接,第一轴端挡圈3设置在第一销轴2两端的凹槽对第一销轴2进行轴向定位。横移气缸5的输出轴经第一鱼眼接头6与第一鱼眼接头连接座11的下端固定连接,横移气缸5的输出轴同轴套装在第一鱼眼接头6上,横移气缸5输出轴的运动方向和滑槽方向相同。第一鱼眼接头6通过第二销轴7和第二轴端挡圈8与第一鱼眼接头连接座11的下端固定连接,第一鱼眼接头连接座11的上端面通过螺栓与第一头部连接座12的下端面固定连接。

如图4和图5所示,升降机构b包括升降底座15、下蓄扣机构安装底座16、下蓄扣机构安装座17、升降气缸18、第二鱼眼接头19、上蓄扣机构安装座20、第二直线导轨副21、第二双耳环22、第三销轴23、第三轴端挡圈24、第四轴端挡圈26、第四销轴27、第二尾部连接座25、第三双耳环28、下推扣气缸安装座29和上推扣气缸安装座30;

升降底座15的下底面与横移机构a的各个横移滑块和第一头部连接座12的上端面固定连接,升降底座15上端面两侧分别固定安装有左立柱和右立柱,左立柱的侧面固定安装有与底板垂直的第二直线导轨副21,第二直线导轨副21主要由升降滑块的下端滑动套装在升降导轨中组成,升降导轨竖直布置,升降滑块与上蓄扣机构安装座20的侧面固定连接,上蓄扣机构安装座20的上端面固定安装有一个蓄扣机构c;

上蓄扣机构安装座20和升降底座15之间安装有升降气缸18,第三双耳环28固定安装在升降底座15上端面,升降气缸18的尾部通过第二尾部连接座25、第四轴端挡圈26和第四销轴27与第三双耳环28固定连接;第二尾部连接座25固定安装在升降气缸18的尾部,第四销轴27的一端依次穿过第三双耳环28和第二尾部连接座25的内孔将第三双耳环28和第二尾部连接座25固定连接,第四轴端挡圈26设置在第四销轴27两端的凹槽对第四销轴27进行轴向定位。升降气缸18的输出轴朝上同轴套装在第二鱼眼接头19上,升降气缸18输出轴的运动方向和升降导轨方向相同。第二鱼眼接头19通过第二双耳环22、第三销轴23和第三轴端挡圈24与上蓄扣机构安装座20的下端面固定连接;第二双耳环22与上蓄扣机构安装座20的下端面固定连接,第三销轴23的一端依次穿过第二双耳环22和第二鱼眼接头19的内孔将第第二双耳环22和第二鱼眼接头19固定连接,第三轴端挡圈24设置在第三销轴23两端的凹槽对第三销轴23进行轴向定位。

右立柱的上端面固定安装有上推扣气缸安装座30,右立柱的侧面中部固定安装有下推扣气缸安装座29,上推扣气缸安装座30和下推扣气缸安装座29分别安装有一个推扣机构e;左立柱和右立柱之间的升降底座15上端面与下蓄扣机构安装底座16的下端面固定连接,下蓄扣机构安装底座16的上端面与下蓄扣机构安装座17的下端面固定连接,下蓄扣机构安装座17的上端面固定安装有一个蓄扣机构c,上蓄扣机构安装座20和下蓄扣机构安装座17中均设置有一个缺口,缺口中用于放置打包带,打包带将保护扣32固定在板材上;上蓄扣机构安装座20和下蓄扣机构安装座17的上端面均与水平面具有夹角,夹角具体为45°,上下的蓄扣机构c对称布置。

如图6-图13以及图17所示,蓄扣机构c包括底板31、保护扣32、止动挡块33、鞍形弹簧垫圈34、台阶螺栓35、保护压板36、右立板37、卷簧38、左立板39和滑块组件D;

底板31的一侧面固定安装在升降机构b的下蓄扣机构安装座17或上蓄扣机构安装座20的上端面上,底板31另一侧面的两侧固定安装有平行且间隔布置的左立板39和右立板37,一个止动挡块33分别固定安装在左立板39和右立板37的一端的侧面,另一个止动挡块33分别固定安装在左立板39和右立板37的另一端的侧面,使得左立板39和右立板37的上下两端相连,两个止动挡块33在靠近底板31中间的一侧均开有半圆槽;

两个止动挡块33之间的左立板39的侧面通过鞍形弹簧垫圈34和台阶螺栓35固定安装有保护压板36;保护压板36的两端开有通孔,台阶螺栓35的上半段半径较大,为光轴;台阶螺栓35的下半段半径较小,设置有螺纹;台阶螺栓35穿过保护压板36通孔后使得下半段的螺纹部分与左立板39的螺纹内孔配合,台阶螺栓35上半段的光轴部分与保护压板的通孔配合,台阶螺栓35同轴套装有鞍形弹簧垫圈34;左立板39和右立板37的一端设置有滑块组件D,滑块组件D设置在两个止动挡块33之间,左立板39和右立板37的内侧面上均开设有立板滑块槽,滑块组件D的两侧的立板滑块43分别滑动安装在两个立板滑块槽中,左立板39和右立板37之间的空间形成保护扣槽,保护扣槽中安装有多个依次层叠摆放的保护扣32,保护扣32为L型直角保护扣,底板31上保护扣32被推出的一端记为保护扣出口端,L型直角保护扣的开口朝向保护扣出口端,靠近滑块组件D的一个保护扣32的直角侧和滑块组件D的一侧相连,靠近保护扣出口端的止动挡块33设置有往外延伸的凸起块,凸起块在靠近保护扣的侧面设置有倒钩,在底板31保护扣出口端的靠近保护扣的侧面也设置有倒钩,凸起块的倒钩和底板31的倒钩分别钩住最外侧的保护扣32的两个边缘,用于对保护扣32的限位;卷簧38的一端通过十字盘头螺钉固定于底板31保护扣出口端的靠近保护扣的侧面,卷簧38的另一端通过卷绕方式安装在滑块组件D上,滑块组件D通过卷簧实现保护扣32的压紧。

如图9-13所示,滑块组件D包括弹性圆柱销40、滚花螺母41、弹簧螺母42、立板滑块43、滑块安装座44、弹簧45、弹簧轴46、深沟球轴承47、轴套48和卷簧轴49;

滑块安装座44为上端面设置有凸起块的中空安装座,中空安装座的两侧开设安装通孔,且两侧的安装通孔通过螺栓分别固定安装有一个立板滑块43,同时两个立板滑块43分别滑动安装在左立板39和右立板37的立板滑块槽中,两个立板滑块43开设有同轴的通孔,卷簧轴49穿设于两个立板滑块43的通孔,两个立板滑块43之间的卷簧轴49上同轴套装在深沟球轴承47上,每个立板滑块43和深沟球轴承47之间的卷簧轴49上同轴套装有一个轴套48,轴套48也位于卷簧轴49和滑块安装座44的安装通孔之间,深沟球轴承47表面与卷簧38的另一端固定连接,卷簧38卷在深沟球轴承47的外圈上;

滑块安装座44的侧面开有轴孔,弹簧轴46台阶状的一端穿过左立板39的端面后安装在滑块安装座44的轴孔中,弹簧轴46的另一端同轴套装有滚花螺母41,滚花螺母41和左立板39之间的弹簧轴46上同轴套装有弹簧螺母42,弹簧螺母42与弹簧轴46之间的内圆周面上均设有环形台阶,弹簧轴46的环形台阶与弹簧螺母42的环形台阶形成的环形槽中同轴安装有弹簧,弹簧的一端与弹簧轴46的台阶面相连,弹簧的另一端与弹簧螺母42的台阶面相连;滚花螺母41和弹簧轴46均开有径向的销孔,弹性圆柱销40穿过滚花螺母41和弹簧轴46的销孔将滚花螺母41和弹簧轴46之间固定连接。

如图14所示,推扣机构e包括推扣板51和推扣气缸50;推扣气缸50分别固定安装在升降机构b的下推扣气缸安装座29和上推扣气缸安装座30上,推扣板51与推扣气缸50的活塞杆固定连接并指向蓄扣机构c,推扣板51为两块板呈夹角布置拼接而成,其中一块板同轴套装在活塞杆上,活塞杆上设置有螺纹,一块板的两侧通过螺母进行固定,另一块板指向蓄扣机构c的保护扣端,推扣机构e用于将蓄扣机构c中的保护扣32推出。

如图15和16所示,压扣机构d包括压扣安装板52、扭簧53、扭簧轴54、第五轴端挡圈55和压扣板56;

两个压扣安装板52分别固定安装在升降机构b的上蓄扣机构安装座20和下蓄扣机构安装座17上,扭簧53同轴套装在扭簧轴54上,压扣安装板52和压扣板56均设置有两个凸起块,每个凸起块中开有通孔,扭簧轴54依次穿过各个通孔使得压扣安装板52和压扣板56套装在扭簧轴54上,扭簧53设置在中间两个凸起块之间;扭簧53的一端与压扣安装板52连接,扭簧53的另一端与压扣板56连接,扭簧轴54的两端安装有第五轴端挡圈55,通过第五轴端挡圈55实现扭簧轴54的轴向限位。扭簧53具体为90°扭簧。压扣机构d用于将推扣机构e推出的保护扣32压紧在板材上。

本发明的工作原理如下:

当板材放置到位后,首先横移气缸5推出,带动升降机构b水平方向平移,直至下方蓄扣机构c中的保护扣32与板材的直角边接触并顶紧,然后升降气缸18带动上方蓄扣机构c下降,直至上方蓄扣机构c中的保护扣32与板材的直角边接触并顶紧,之后上、下方推扣气缸推出,推扣板51将保护扣32推出蓄扣机构c。在推出过程中,保护扣32行进至压扣板56入口处,压扣板56入口设计为圆角方式,可以保证保护扣32能够被推至压扣板56位置,压扣板56和压扣安装板52之间装有扭簧53,可以保证压扣板56能够压住保护扣32不与板材脱开。推扣气缸50将保护扣32完全推出后,保护扣32左端被压扣板56固定,保护扣32右端处于蓄扣机构c缺口处,此时将打包带穿过蓄扣机构安装座17/20的缺口处缠绕在保护扣32上,打包完成后推扣气缸50带动推扣板51退回,升降气缸18上升,横移机构a带动升降机构b水平后移,保护扣32放置完成。

由于卷簧38一端是固定的,另一端卷在深沟球轴承47的外圈上,随着保护扣32在使用过程中数量逐渐减少,卷簧38带动滑块组件D不断向下或向上运动,直至到达下方或上方的止动挡块33的半圆槽内,此时需要再次装入保护扣32。当蓄扣机构c中的保护扣32耗尽之后,将滑块组件D拉至蓄扣机构c的滑块组件端,直至滑块安装座44的凸起块进入止动挡块33的半圆槽内,将弹簧轴46的右端插入滑块安装座44对应的轴孔中,滑块组件D被固定,此时可以将一定数量的保护扣32放入蓄扣机构c的保护扣槽中,放置完毕后将弹簧轴46拉出,立板滑块43压紧保护扣32。

参照附图,提供上述实施例。通过实施例将有助于理解本发明,但不限制本发明的内容。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

- 可移动的板材直角保护扣自动放置装置

- 一种可移动的板材直角保护扣自动放置装置