一种蒸汽机的发热体压铸模具

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种模具技术领域,具体为一种蒸汽机的发热体压铸模具。

背景技术

蒸汽机作为能量转换的主要机械之一,被广泛应用于各种场合。蒸汽机的配件多位铸造件,即通过模具制作的,因此,模具的质量对于蒸汽机的质量存在着重要的影响。

对于压铸模具来说,冷却系统是影响铸件质量和生产效率的关键性因素,它不但直接影响着成型周期的长短,而且决定着成型件的变形程度、力学性能、尺寸精度等,大约60%的铸件问题是由于模具冷却系统设计不恰当而引起的。因此,模具冷却系统的设计和优化对于铸件的注射成型至关重要。

传统铸造模具的冷却管道通常被设计成直线形,冷却水道到型腔表面的距离长短不一,从而造成冷却不均匀,模取件时必须使铸件所有部位都达到开模所需温度以下,由于传统铸造模具冷却不均匀,造成有的部位冷却较快,有的部位冷却较慢,这样就延长了总冷却时间。

发明内容

为了克服现有技术方案的不足,本发明提供一种蒸汽机的发热体压铸模具,能有效的解决背景技术中模具冷却不均匀的问题。

本发明解决其技术问题所采用的技术方案是:一种蒸汽机的发热体压铸模具,包括上模、下模和底座,所述下模的下端和底座连接,所述上模内部中间预留有注塑通道,所述下模上端内部预留有型腔,所述下模内部的下方设有空腔。

所述上模和下模的内部均设置有随形冷却管道,所述随形冷却管道为3D打印的横截面积不变的管道,且所述随形冷却管道和型腔保持相等的距离并与型腔的形状结构相匹配,所述空腔外侧左端连接有出风管,所述空腔外侧右端连接有进风管和水平的放置板,所述放置板上放置有吹风机,所述吹风机位于进风管右侧,所述进风管内部设有若干个雾化喷头。

进一步地,所述上模上端的两侧对称设有两个压杆,所述上模下端的两侧对称设有两个固定杆,所述下模内部对应固定杆的位置设有固定通道,所述上模和下模通过固定杆和固定通道贯穿连接。

进一步地,所述下模两侧设有通孔,所述底座的上表面设有弹簧,所述底座通过弹簧连接有连接板,所述连接板两侧设有顶杆,所述顶杆通过通孔贯穿下模。

进一步地,所述随形冷却管道的直径应为8mm~25mm,所述随形冷却管道的中心至型腔表面的距离为随形冷却管道直径的2倍~3倍,所述随形冷却管道长度应设置在1200mm~1500mm内。

进一步地,所述连接板的长度大于两根固定杆之间的垂直距离。

与现有技术相比,本发明的有益效果为:

1.传统铸造模具的冷却管道通常被设计成直线形,冷却管道到型腔表面的距离长短不一,从而造成冷却不均匀。随形冷却的冷却管道可环绕贴合型腔,以一定的距离依附于模具型腔表面,大大提高了冷却的均匀度。开模取件时必须使铸造件所有部位都达到开模所需温度以下,由于传统铸造模具冷却不均匀,造成有的部位冷却较快,有的部位冷却较慢,这样延长了总冷却时间。随形冷却技术可以实现同时冷却,提高成型效率;

2.本发明联合使用冷却液冷却和风冷却两种冷却方式,在下模下端设置有空腔,在空腔左右开设进风管和出风管,并在进风管设置吹风机,利用空气流通带走部分热量,同时在进风管内部设置有雾化喷头,利用水蒸发吸热的原理,降低空腔温度,降低冷却时间。

附图说明

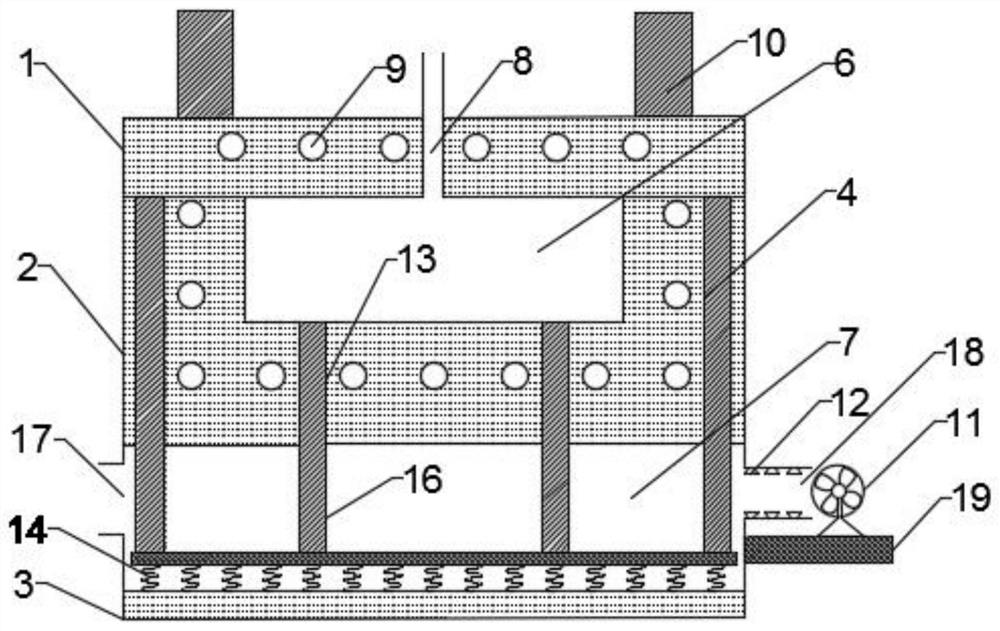

图1为本发明合模的正视剖视图;

图2为本发明脱模的正视剖视图;

图中标号:1-上模;2-下模;3-底座;4-固定杆;5-固定通道;6-型腔;7-空腔;8-注塑通道;9-随形冷却管道;10-压杆;11-吹风机;12-雾化喷头;13-通孔;14-弹簧;15-连接板;16-顶杆;17-出风管;18-进风管;19-放置板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,一种蒸汽机的发热体压铸模具,包括上模1,下模2和底座3,所述底座3和下模2的下端连接,所述上模1内部中间预留有注塑通道8,所述下模2上端内部预留有型腔6,所述下模2和底座3之间设有空腔7。

如图2所示,所述上模1和下模2内部均设置有随形冷却管道9,所述随形冷却管道9为3D打印的横截面积不变的管道,且所述随形冷却管道9和型腔6保持相等的距离并与型腔6的形状结构相匹配。优选地,所述随形冷却管道9的直径应为8mm~25mm,所述随形冷却管道9的中心至型腔6表面的距离为随形冷却管道9直径的2到3倍,所述随形冷却管道9长度应设置在1200mm~1500mm内。

在本发明中,上模1和下模2设置的随形冷却管道9可以以一定的距离依附于模具型腔6表面,大大提高了冷却的均匀度。为了避免堵塞,保证冷却液在管道内处于湍流状态,通常冷却管道的直径应为8mm~25mm,同时,为了使冷却均匀,冷却管道的分布也应多而密。冷却系统的作用是将模具中的多余热量带走,因此,为了保证模具温度均匀,冷却管道应优先设置在模具温度高的地方,精确控制冷却管道到型腔表面的距离,既不能太近,又不能过远,应保持在管道直径的2倍~3倍。随形冷却管道9的设置也不宜太长,通常应设置在1200mm~1500mm内。由于水的热容量和热导率都比较大,且使用成本低,容易获取,因而,冷却过程首先考虑选用水作为冷却液。同时,应结合铸料熔体的特性和结构,根据实际的生产需要,合理使用其它冷却液如压缩空气和油等。

传统的随形冷却管道使用焊料将多块管路零件焊接或者实用螺丝锁搭配密封材料固定在一起,随着生产时间长,由于焊料的强度及刚性不足,水管可能开裂,本发明中的随形冷却管道9采用3D打印技术,使用直接金属激光烧结技术加工,即利用激光束对金属粉末材料进行高温融化,通过电脑程序控制激光束路径,最终造出与型腔6表面贴合的随形冷却管道9,此处可选的,随形冷却管道9可以是蛇形、螺旋形或者任一形状以贴合不同形状的型腔。

如图1和图2所示,所述空腔7外侧左端连接有出风管17,所述空腔7外侧右端连接有进风管18和水平的放置板19,所述放置板19上放置有吹风机11,所述吹风机11位于进风管18右侧,所述进风管18内部设有若干个雾化喷头12。

在本发明中,除了传统的冷却液冷却方式外,同时也联合使用了风冷却加强冷却效果,在下模下方设置有空腔7,空腔7左右分别连接有进风管18和出风管19,在进风管18处设置吹风机11,利用空腔7内空气的流动带走部分热量。与现有技术不同的是,在本发明中,进风管18内加设了雾化喷头12,雾化喷头12可喷出雾化水,在吹风机11的作用下,雾化水蒸发会吸收热量从而降低空腔7内的热量,进一步加强冷却效果。

如图1和图2所示,所述上模1下端的两侧对称设有两个固定杆4,所述下模2内部对应固定杆4的位置设有固定通道5,所述上模1和下模2通过固定杆4和固定通道5贯穿连接,所述上模1上端的两侧对称设有两个压杆10,所述下模2两侧设有通孔13,所述底座3的上表面设有弹簧14,所述底座3通过弹簧14连接有连接板15,连接板15的长度大于固定杆4之间的距离,所述连接板15两侧设有顶杆16,所述顶杆16通过通孔13贯穿下模2。

本发明在注塑成型时,下压压杆10使上模1和下模2合紧,上模1的固定杆4通过固定通道5接触并挤压连接板15,此时弹簧14属于压缩状态,顶杆16上表面和型腔6底面持平,此时可通过注塑通道8向型腔6注射热溶液,注射完成后,可向随形冷却管道9接通循环冷却液,同时打开雾化喷头11和吹风机12,待冷却完成后,向上提起压杆10,上模1和下模2分离开,固定杆4与连接板15不发生接触,弹簧14恢复原始状态,顶杆16贯穿通孔13并向上顶出型腔6中的制品,完成脱模。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种蒸汽机的发热体压铸模具

- 一种二合一发热体取暖器