一种合金钢的高效冶炼装置及其应用

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及金属冶炼技术领域,具体为一种高效冶炼装置。

背景技术

在高端合金钢钢材料冶炼中,一般要经过电弧炉熔炼,AOD炉还原精炼,LF炉微调精炼,VD真空炉脱气去杂精炼四道工序,占地面积大。在生产中,工位多,钢包吊转次数多,钢液吊运作业存在安全隐患,不利于车间内生产安全,钢包多次吊转,延长了冶炼时长,降低了生产效率,而且热能损耗大。因此如何将工序整合,以提高生产效率和降低热能损耗,是急需解决的技术问题。

发明内容

本发明的目的在于克服现有技术的不足,提供了一种合金钢的高效冶炼装置及其应用,以解决现有技术中工序繁多生产效率低的技术问题。

本发明是通过以下技术方案实现的:

一种合金钢的高效冶炼装置,包括两个真空罐和一个底座,两个所述真空罐和所述底座在水平面上呈等腰直角三角形结构位置关系分布,且所述底座处于等腰直角三角形结构中的直角点所在位置上,所述底座的顶部固定安装有旋转装置,所述旋转装置的顶部固定安装有竖直支撑结构,所述竖直支撑结构的顶端连接有与其相互垂直的第一水平支撑结构的一端,且第一水平支撑结构的另一端上通过第一驱动装置吊挂有开口向下的钢包水冷炉盖,所述竖直支撑结构上还安装有安装架,所述安装架上方设置有可被升降液压缸驱动上下行的可升降支撑结构,所述可升降支撑结构的顶端和其垂直的第二水平支撑结构的一端连接,第二水平支撑结构的另一端上安装有竖直设置的石墨电极,石墨电极通过水冷软电缆与变压器站电源连接,钢包水冷炉盖上开设有用于石墨电极穿行的电极孔,旋转装置带动竖直支撑结构进行旋转运动时,钢包水冷炉盖和石墨电极在同步运动的过程中可分别悬在两个真空罐的上方;

当钢包置入真空罐后,钢包水冷炉盖和石墨电极同步运动到一个真空罐上方时,第一驱动装置带动钢包水冷炉盖下行盖到钢包上,可升降支撑结构在升降液压缸的带动下经第二水平支撑结构带动石墨电极下行,经电极孔插入钢包内;

每个所述真空罐的两侧分别设置有一个导轨,同一个真空罐两侧的两个导轨相互平行并构成一个导轨组,每个导轨组上均架设一个可在其上滑行的框架导轨车,每个框架导轨车顶部横梁的中心处分别通过一个第二驱动装置吊挂有一个真空罐盖,且当框架导轨车运动到对应真空罐正上方后,第二驱动装置带动真空罐盖上下行的过程中可封闭对应真空罐顶部;

还设置有真空抽气装置,所述真空抽气装置与两个真空罐分别通过一个抽气管道连接,且每个抽气管道上分别安装有一个真空阀门。

进一步,每个所述导轨组中的两个导轨分别与等腰直角三角形结构中对应直角边相互垂直。

进一步,还设置有合金辅料区,且合金辅料区设置位置与两个真空罐和底座在水平面上构成矩形结构,所述真空抽气装置设在合金辅料区内。

本发明还提供一种合金钢的高效冶炼方法,利用上述的一种合金钢的高效冶炼装置进行以下操作:

步骤1、将两个真空罐编号分别为一号罐和二号罐,初始时钢包水冷炉盖设置在二号罐的正上方,且石墨电极未插入二号罐内;

步骤2、将AOD炉冶炼的钢液兑入钢包内,然后利用行车吊运钢包至一号罐内,钢包坐稳后,旋转装置动作,令钢包水冷炉盖和石墨电极同步运动到一号罐正上方;

步骤3、开启第一驱动装置令钢包水冷炉盖下行盖到对应真空罐内钢包的顶部,之后开启升降液压缸经可升降支撑结构令石墨电极下行至钢包内,然后送电升温、成分微调和还原精炼,直至钢包内钢液还原精炼达到真空精炼LF炉熔炼要求结束;

步骤4、同时提升钢包水冷炉盖和石墨电极,且此时二号罐内已坐稳含有AOD炉冶炼钢液的钢包,然后开启旋转装置,带动钢包水冷炉盖和石墨电极运动到二号罐正上方,对二号罐重复步骤3的操作;

步骤5、在钢包水冷炉盖和石墨电极被提升并旋转离开一号罐后,可根据需求加入脱气辅料,然后令与一号罐对应的框架导轨车运动,使得对应的真空罐盖运动到其上方,然后开启对应第二驱动装置令真空罐盖下行至封闭一号罐顶部,进行密封处理后,开启真空抽气装置和与一号罐连通的抽气管道上的真空阀门并关闭与二号罐连通的抽气管道上的真空阀门,进行抽真空作业,在真空脱气过程中,可从真空罐盖上的观察孔观察内部情况,当满足真空冶炼条件,根据不同钢种,保持适当时间后,进行破空作业,通过第二驱动装置提升真空罐盖,移开对应的框架导轨车,完成VD炉的真空脱气精炼,将钢包吊运出真空罐进入下道连注或浇注工序;

步骤6、当二号罐完成步骤1-3操作后,同样进行步骤5操作,完成一次操作过程,可再往复操作。

本发明相比现有技术具有以下优点:

1、通过设置两个真空罐、旋转装置、第一驱动装置等,使得设备能够通过一套驱动设备对两个真空罐内的钢包进行LF炉的工艺操作,二者交替进行,可有效提高工作效率;

2、通过外设导轨、框架导轨车和真空罐盖等,又令设备能够实现VD真空炉的工艺操作,丰富了设备功能,实现了工序整合,可有效提高工作效率;

3、将LF炉和VD真空炉的工艺整合到一道工序,减少了操作人员,提高了生产效率,减少了钢包的转吊次数,提高了生产安全性能,还降低了钢包在转吊过程中的热能损耗,节约了生产成本;

4、通过一套真空抽气装置实现两套真空罐供用,减少了设备投资造价,减低设备的维护成本。

附图说明

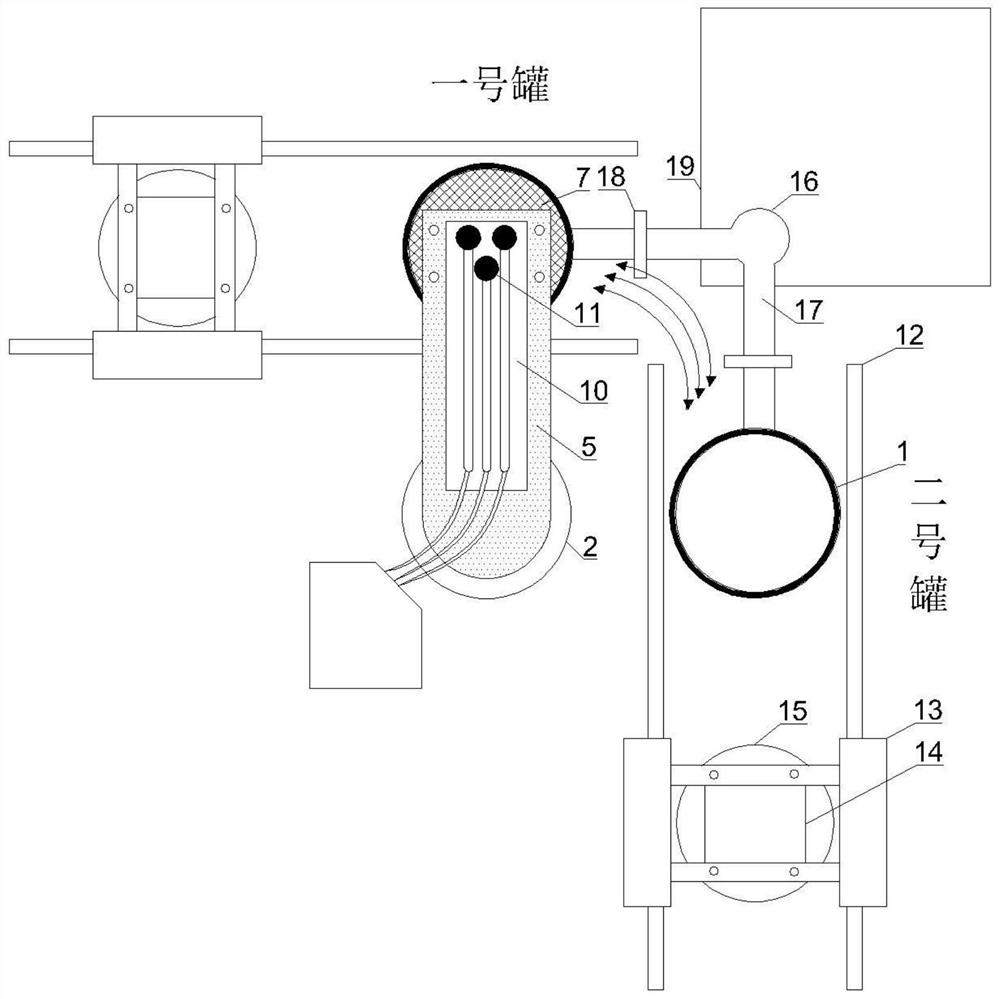

图1为实施例提供的一种合金钢的高效冶炼装置俯视图;

图2为实施例提供的将钢包水冷炉盖和石墨电极插入真空罐内钢包的工作状态示意图;

图3为实施例提供的将真空罐盖覆盖在真空罐上的工作状态示意图。

图中:1、真空罐;2、底座;3、旋转装置;4、竖直支撑结构;5、第一水平支撑结构;6、第一驱动装置;7、钢包水冷炉盖;8、安装架;9、可升降支撑结构;10、第二水平支撑结构;11、石墨电极;12、导轨;13、框架导轨车;14、第二驱动装置;15、真空罐盖;16、真空抽气装置;17、抽气管道;18、真空阀门;19、合金辅料区。

具体实施方式

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

结合图1-3,本实施例提供一种合金钢的高效冶炼装置,包括两个真空罐1和一个底座2,两个真空罐1和底座2在水平面上呈等腰直角三角形结构分布,且底座2处于等腰直角三角形结构中的直角点所在位置上,底座2的顶部固定安装有旋转装置3,旋转装置3可为电机通过齿轮啮合带动的转盘结构,其只需要能够带动其上的设备进行旋转运动便可;在旋转装置3的顶部固定安装有竖直支撑结构4(为撑杆等结构),竖直支撑结构4的顶部连接有与其相互垂直的第一水平支撑结构5(在本实施例中具体为水平板)的一端,且第一水平支撑结构5的另一端上通过第一驱动装置6吊挂有开口向下的钢包水冷炉盖7,竖直支撑结构4和第一水平支撑结构5构成倒L型结构,第一驱动装置6具体为电机结合绕线盘构成的收放结构(结合图1-3,在本实施例中其通过两组锁链驱动钢包水冷炉盖7上下行),其只需要能够达到带动钢包水冷炉盖7上下行便可;

特别的,在本实施例中,当旋转装置3经竖直支撑结构4和第一水平支撑结构5旋转运动时,钢包水冷炉盖7在运动的过程中可分别运动至两个真空罐1的正上方,且此时,第一驱动装置6可带动钢包水冷炉盖7下行到对应真空罐1内钢包的顶部并对其进行封闭,也可上行脱离对应真空罐1;

从而通过上述设置,可实现一个设备为两个真空罐1内钢包提供封闭作业,提供了作业效率,同时降低了设备制造成本,也提高了设备空间利用率;

特别的,在真空罐1被钢包水冷炉盖7封闭后需要对其进行精炼,需要用到石墨电极11,因此,在本实施例中,在竖直支撑结构4上安装有安装架8,安装架8的目的在于安装升降液压缸,升降液压缸的输出轴竖直向上且其顶部安装有可升降支撑结构9(在本实施例中为撑杆结构,升降液压缸带动其进行上下行运动),可升降支撑结构9的顶端连接有水平设置的第二水平支撑结构10(在本实施例中为水平板结构),第二水平支撑结构10的另一端上安装有竖直设置的石墨电极11(结合图1,在本实施例中石墨电极11共有三个),且石墨电极11可在升降液压缸的带动下上下行,且在此过程中第一水平支撑结构5不影响石墨电极11的正常上下行(结合图1和图2,可升降支撑结构9顶端穿过第一水平支撑结构4与第二水平支撑结构10连接);同时为了石墨电极11能够有效插入对应的真空罐1内的钢包内,在钢包水冷炉盖7上开设有供其插入的电极孔(结合附图,在本实施例中第一水平支撑结构4上也开设对应的孔供相应的石墨电极11穿行),石墨电极11顶端与水冷软电缆连接,水冷软电缆又与变压器站电源连接为其供电;

通过上述设置,旋转装置3可带动钢包水冷炉盖7和石墨电极11进行同步旋转运动,又结合等腰直角三角形结构,因此,在旋转过程中,钢包水冷炉盖7和石墨电极11可同步运动到两个真空罐1的上方,第一驱动装置6动作后钢包水冷炉盖7可封闭对应的真空罐1内钢包的顶部,特别的,此时安装架8动作可令石墨电极11经电极孔插入对应的真空罐1内的钢包内,从而对设置在其内的钢液进行冶炼;

特别的,为了能够实现真空冶炼的目的,在本实施例中,在每个真空罐1的两侧分别设置有一个导轨12,同一个真空罐1两侧的两个导轨12构成一个导轨组,且每个导轨组分别与等腰直角三角形结构中临近的直角边相互垂直,且每个导轨组上分别架设有一个框架导轨车13,每个框架导轨车13上还通过一个第二驱动装置14吊装有一个真空罐盖15;

通过上述设置,当对应真空罐1中钢包内的钢液被石墨电极11精炼完成后且钢包水冷炉盖7和石墨电极11离开后,令对应的框架导轨车13运动,直至真空罐盖15处于该真空罐1正上方后,第二驱动装置14动作真空罐盖15下行直至封闭对应的真空罐1顶部,且每个真空罐1分别通过一个抽气管道17与同一个真空抽气装置16连接,每个抽气管道17上均安装有一个真空阀门18;

通过上述设置,当开启真空抽气装置16时,令一个真空阀门18开启另一个关闭,从而可为开启真空阀门18的那一个真空罐1通过对应的抽气管道17进行抽真空,进而达到真空炉脱气去杂精炼的目的。

实施例2

本实施例提供一种利用实施例1提供的一种合金钢的高效冶炼装置进行高效冶炼的方法,该方法具体为:

步骤1、将两个真空罐1编号分别为一号罐和二号罐,初始时钢包水冷炉盖7设置在二号罐的正上方,且石墨电极11未插入二号罐内;

步骤2、将AOD炉冶炼的钢液兑入钢包内,然后利用行车吊运钢包至一号罐内,钢包坐稳后,旋转装置3动作,令钢包水冷炉盖7运动到一号罐正上方;

步骤3、开启第一驱动装置6令钢包水冷炉盖7下行至封闭对应真空罐1内钢包的顶部,之后开启升降液压缸经可升降支撑结构9令石墨电极11下行至钢包内,然后送电升温、成分微调和还原精炼,直至钢包内钢液还原精炼达到真空精炼达到LF炉熔炼要求结束;

步骤4、同时提升钢包水冷炉盖7和石墨电极11,且此时二号罐内已坐稳含有AOD炉冶炼钢液的钢包,然后开启旋转装置3,带动钢包水冷炉盖7和石墨电极11运动到二号罐正上方,对二号罐重复步骤3的操作;

步骤5、在钢包水冷炉盖7和石墨电极11被提升并旋转离开一号罐后,可根据需求加入脱气辅料,然后令与一号罐对应的框架导轨车13运动,使得对应的真空罐盖15运动到其上方,然后开启对应第二驱动装置14令真空罐盖15下行至封闭一号罐顶部,进行密封处理后,开启真空抽气装置16和与一号罐连通的抽气管道17上的真空阀门18并关闭与二号罐连通的抽气管道17上的真空阀门18,进行抽真空作业,真空脱气过程中,可从真空罐盖15上的观察孔观察内部情况,当满足真空冶炼条件后,通过第二驱动装置14提升真空罐盖15进行破空作业后移开对应的框架导轨车13,完成VD炉的真空脱气精炼,进入下道连注或浇注工序;

步骤6、当二号罐完成步骤1-3操作后,同样进行步骤5操作,完成一次操作过程,可再往复操作。

上述方法具体为循环作业,即当一号罐在旋转装置3、钢包水冷炉盖7、石墨电极11等装置综合配合下冶炼完成达到LF炉熔炼要求后,该综合设备在旋转装置3的动作下转运至已含有钢包的二号罐进行冶炼进行LF炉熔炼,冶炼完成后再次返回一号罐对一号罐内新的钢液进行冶炼,同时,每个真空罐1内的钢液经石墨电极11冶炼完成后,其对应的框架导轨车13动作带动对应真空罐盖15运动中其上方,然后第二驱动装置14带动真空罐盖15封闭罐体,进行抽真空除杂等实现VD炉熔炼目的,操作完成后,吊出对应的钢包浇筑,同时吊入新的钢包,进行石墨电极11冶炼,从而实现循环作业,且实现了LF炉和VD真空炉工艺整合的目的,减少了操作人员,提高了操作效率。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种合金钢的高效冶炼装置及其应用

- 一种特种加工合金钢用冶炼装置