板式反应器

文献发布时间:2023-06-19 11:34:14

技术领域

本发明实施例涉及工业设备技术领域,特别是涉及一种板式反应器。

背景技术

自工业革命以来,人类社会开始了化石能源的大规模开采和应用,极大地解放了生产力,推动了社会的发展。然而,化石燃料的大量使用为人类社会带来了诸多难题。首先,化石燃料属于不可再生资源,能源危机问题日益严峻。根据2018年BP集团发布的《BP世界能源统计年鉴》统计,目前的主要化石燃料中,石油和天然气分别只能满足人类50.2年和52.6年的开采需求。2018年,中国石油对外依存度达72%,为近五十年来最高;天然气对外依存度为43%,对能源安全风险的担忧继续上升。同时,化石燃料在使用过程中,排放了大量的温室气体和大气污染物。温室气体造成的温室效应,造成了全球海平面上升和极端气候加剧等环境问题。石油、煤等化石燃料的燃烧所产生的NOx、SOx、PM2.5等排放物,造成了严重的大气污染。世界银行的统计数据显示,2013年在亚太地区,有223万人死于大气污染,约占总死亡人数的14.4%。能源需求的增长、能源短缺的加剧和节能减排的多重压力,迫使人类寻找和开发清洁可再生的新能源。

现有的新能源中,氢能具有燃烧热值高、污染低、可再生等优势,有望成为化石燃料的理想替代能源。2017年,在达沃斯世界经济论坛上,宝马、戴姆勒、本田、现代、川崎和丰田公司等商业巨头签署协议,成立了国际氢能委员会(Hydrogen Council)。该组织估计,燃料电池汽车大规模商业化应用将于2020年加速,至2050年,全球燃料电池汽车将达到小型乘用车4亿辆(~25%),货车500万辆(~30%),客车1500万辆(~25%)的市场规模。届时,氢能经济将达到2.5万亿美元,提供3000万个就业岗位。我国政府也十分重视氢能经济的发展,在近几年发布了相关的规划指南。2016年3月,发改委公布《能源技术革命创新行动计划》,计划在2030年前建立完备的燃料电池材料、部件、系统的制备与生产产业链,实现燃料电池和氢能的大规模推广应用。2017年11月,中国汽车工业学会发布《氢燃料电池汽车技术路线图》,预测中国的燃料电池汽车保有量将在2025年达到5万辆,2030年达到100万辆。

氢燃料电池具有诸多优势,但是其商业化进程,特别是在新能源汽车、无人机等移动场合的应用推广却受制于当前移动供氢技术的发展水平。氢气在标准状况下,密度仅为0.0899g/L,体积能量密度很低。同时,氢气沸点为-253℃,液化难度大。现有的移动储氢技术的主要瓶颈是体积能量密度不足或者质量能量密度不足。

高压气态储氢是在氢气的临界温度上,通过增大压力来提高氢气的体积能量密度。某汽车公司的燃料电池汽车上应用的70MPa全复合轻质纤维缠绕储氢罐,其氢气的质量分数达到了5.7%。向储氢罐充注70MPa的气体过程会发热,因此必须以88MPa的压力输送并预冷到-40℃,因此整个加氢过程功耗大。高压气态储氢是目前商用化程度最高的储氢技术,其优点是冲放氢速度快、工作温度宽。缺点是储氢罐的安全性和失效机理有待深入研究;加氢过程氢气压缩功耗大;全复合轻质纤维缠绕储罐成本高;氢气的质量密度有待进一步提高;不能长期储存。

低温液态储氢是在-253℃下的低温环境中,以液态的形式储存。液态储氧具有能量密度高的优点,氢气液态氢的密度约是70MPa氢气的两倍。但是在实际应用中,液态储氢对温度要求十分苛刻;储氢系统成本过高;氢气液化过程能耗大。

物理吸附储氢利用活性炭、碳纳米管、沸石等材料的高比表面积与多孔结构,通过物理吸附的方式储存氢气。这类材料在低温下的储氢性能较好,但是常温下的储氢能力不足,限制了它的应用。

甲醇具有易制得、便于运输、低毒性、产物对环境无害等优势,每单位体积的氢含量比液态氢高40%,同时没有液化氢的能量损耗问题,是一种优秀的氢载体。甲醇作为氢源载体具有以下优点:来源广泛、价格低廉;氢碳比高;体积储氢密度高;储运方便,加注站建设成本低。因此,如何对甲醇进行再利用是目前亟需解决的问题。

发明内容

有鉴于此,本发明实施例提供了一种板式反应器,主要目的在于通过板式反应器与其在金属薄板两侧分别装载甲醇催化燃烧催化剂与甲醇水蒸气重整催化剂,通过间接传热实现强吸热反应与强放热反应之间的热耦合。板式反应器的优点是传热性能好、结构紧凑、体积小,可以通过增加反应器的层数,放大反应器的功率,以实现甲醇的最大转化。

为了解决上述问题,本发明实施例主要提供如下技术方案:

本发明实施例提供了一种板式反应器,包括:

预处理器,包含三个阶段,分别为:预热阶段、沸腾阶段以及过热阶段,用于接收通过甲醇水溶液进口与甲醇空气进口输送的甲醇溶液;

催化燃烧器,所述催化燃烧器分别为所述预处理器与重整器提供热量,在所述预处理三个阶段分别对应不同的催化燃烧器的表面传热系数,且在不同阶段内所述催化燃烧器的数量不同,用于对所述甲醇溶液进行催化燃烧;

重整器,用于对甲醇水蒸气进行重整。

可选的,还包括:

气路分配器,使用圆台式气路。

可选的,重整器内为平行通道结构,所述平行通道结构包括若干翅片。

可选的,

重整反应段的催燃反应器,采用进口通道标砖偏差和板压降最小的圆角树形进气歧管。

可选的,

通过以下公式估算甲醇转化率:

液时空速(LHSV)通过下式计算:

其中,V

可选的,

所述预热阶段,被加热流体为20℃甲醇水溶液(S/C比1.3)加热到饱和液相温度74.7℃;

所述沸腾阶段,甲醇水溶液的饱和气相温度为87.5℃;

所述过热阶段,87.5℃甲醇水蒸气加热到275℃。

可选的,

催燃侧表面传热系数23.22W/(m2·K),预热侧表面传热系数403.68W/(m2·K),沸腾侧表面传热系数6142.12W/(m2·K),过热侧表面传热系数35.77W/(m2 K)。

可选的,

催燃侧换热面积0.1536m2;

预热侧换热面积0.019m2,对应催燃反应器一块,装填催燃催化剂18.37g,壁面温度约125℃;

沸腾侧换热面积0.019m2,需要两块板,对应催燃反应器两块,单板装填催燃催化剂82.09g,壁面温度约100℃;

过热侧换热面积0.16m2,需要两块板;对应催燃反应器两块,单板装填催燃催化剂42.00g,壁面温度约150℃。

借由上述技术方案,本发明实施例提供的技术方案至少具有下列优点:

本发明实施例提供的板式反应器,包括:预处理器,包含三个阶段,分别为:预热阶段、沸腾阶段以及过热阶段,用于接收通过甲醇水溶液进口与甲醇空气进口输送的甲醇溶液;催化燃烧器,所述催化燃烧器分别为所述预处理器与重整器提供热量,在所述预处理三个阶段分别对应不同的催化燃烧器的表面传热系数,且在不同阶段内所述催化燃烧器的数量不同,用于对所述甲醇溶液进行催化燃烧;重整器,用于对甲醇水蒸气进行重整。本发明实施例中通过板式反应器与其在金属薄板两侧分别装载甲醇催化燃烧催化剂与甲醇水蒸气重整催化剂,通过间接传热实现强吸热反应与强放热反应之间的热耦合。板式反应器的优点是传热性能好、结构紧凑、体积小,可以通过增加反应器的层数,放大反应器的功率,以实现甲醇的最大转化。

上述说明仅是本发明实施例技术方案的概述,为了能够更清楚了解本发明实施例的技术手段,而可依照说明书的内容予以实施,并且为了让本发明实施例的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明实施例的具体实施方式。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明实施例的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

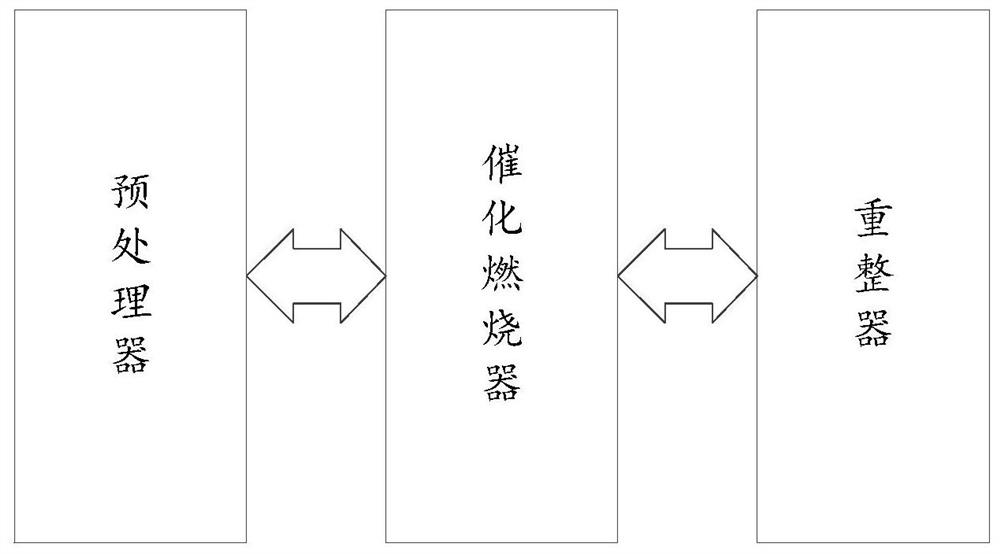

图1示出了本发明实施例提供的一种板式反应器的示意图;

图2示出了本发明实施例提供的一种温度对催化剂性能的影响的示意图;

图3示出了本发明实施例提供的一种不同LHSV对催化剂性能的影响的示意图;

图4示出了本发明实施例提供的一种不同温度和LHSV下出口气体产物流量和甲醇转化率的示意图;

图5示出了本发明实施例提供的一种板式反应器的原理示意图;

图6示出了本发明实施例提供的一种图锥形结构的示意图;

图7示出了本发明实施例提供的一种为反应物的预处理过程提供热量的催化燃烧反应器的示意图;

图8示出了本发明实施例提供的一种用于反应物的预热和蒸发阶段的预处理器的示意图;

图9示出了本发明实施例提供的一种用于反应物过热阶段的预处理器的示意图;

图10示出了本发明实施例提供的一种为重整反应提供热量的催化燃烧反应器的示意图;

图11示出了本发明实施例提供的一种制氢机的示意图。

符号说明:

1:导位孔;2:甲醇-空气混合气流道;

3:燃烧尾气流道;4:甲醇-水进料流道;

5:重整反应产物流道;6:进气歧管;

7:翅片;8:甲醇-水进口;

9:甲醇-空气进口;10:燃烧尾气出口;

11:重整反应产物出库;12:导位杆;13:螺栓孔。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

本发明实施例提供一种板式反应器,如图1所示,包括:

预处理器,包含三个阶段,分别为:预热阶段、沸腾阶段以及过热阶段,用于接收通过甲醇水溶液进口与甲醇空气进口输送的甲醇溶液;

在具体实施过程中需要充分了解下述内容:

1.温度、浓度和压力对反应速率的影响,副反应的情况,反应条件对选择性的影响;

2.催化剂粒度对反应的影响,催化剂的失活原因和失活速率,催化剂的强度和耐磨性;

3.反应热效应;

4.原料中杂质对反应的影响;

5.反应物和产物的物理性质、爆炸极限等;

6.反应器中物料的流动和返混特性,反应器的传热特性和允许的压降;

7.气固流态化系统中粒子的磨损和带出;

8.启动关闭所需的辅助手段;

9.反应器操作、控制方法。

在具体实施本发明实施例之前,本发明实施例将反应气体出口铜管用10℃冷水冷却,通过转子流量计测量气体产物流量。使用空气转子流量计测量其他气体通过以下公式换算:

式中转子密度ρ

没有检测出口气体成分,但假定气体产物中甲醇和水都被冷凝,忽略气CO,这样可以通过以下公式估算甲醇转化率:

液时空速(LHSV)通过下式计算:

其中,V

对颗粒大小为0.9~0.6mm催化剂进行不同温度下的测试,在S/C=1.3、进料2.5ml/min(LHSV=7.23)情况下分别对240℃、260℃、280℃反应温度进行测试。测试结果如图2所示,图2示出了本发明实施例提供的一种温度对催化剂性能的影响的示意图。由图可以看出随着温度升高,出口气体产物流量增加,甲醇转化率升高。

测试在260℃下不同LHSV对催化剂性能的影响:如图3所示,图3示出了本发明实施例提供的一种不同LHSV对催化剂性能的影响的示意图。随着进液量增加,反应物在催化剂表面停留时间变短,甲醇转化率不断降低,出口气体流量不断增加。在LHSV小于3时,出现了甲醇转化率大于1的情况,因为蠕动泵是间歇进料,出口气体流量一直在波动,低于3L/min时读数困难,造成流量读数误差过大。

对三层并联反应器进行测试,不同温度和LHSV下出口气体产物流量和甲醇转化率如下所示:如图4所示,图4示出了本发明实施例提供的一种不同温度和LHSV下出口气体产物流量和甲醇转化率的示意图。相同LHSV,单块板相比并联反应器甲醇转化率高。打开并联反应器,查看催化剂活化情况,催化剂表面被活化后出现暗红色,发热明显。发现以下情况:催化剂层出现缺口,流速分布不均匀导致;催化剂层没有被全部活化,三层催化剂中第一层和第二层(10cm*15cm)的中心出现约6.5cm*7cm区域催化剂表面是黑色,第三层的中心出现约直径1.5cm的圆形区域催化剂表面是黑色。

上述已经详细说明了对各个性能的测试过程,下面实施例说明本发明实施例的具体实现。

图1三个部件组成甲醇水蒸气重整制氢反应器,其产气量达到60L/min(STP,0℃,101kPa),氢气含量70%,压力出口(钯膜大气压:)。整体反应器包括预处理器、催化燃烧器和重整器。其原理图5所示,图5示出了本发明实施例提供的一种板式反应器的原理示意图。根据化学反应方程式得到,产气量60L/min(标况)需要41ml/min的甲醇水进液量。

以往实验出现板式反应器并联流量分布不均的问题,所以对并联结构进行设计。改变气路分配器的结构,对圆柱、圆台和变径(根据沿程阻力计算直径)三种形式的气体分配器进行计算,比较支路出口平均流速的标准偏差,得到圆台的气路分配器的气体分配效果最好。在圆柱气路分配器中放入图6所示的锥形结构图,6示出了本发明实施例提供的一种图锥形结构的示意图,将圆柱气体改变成圆台气路。

催化燃烧器,所述催化燃烧器分别为所述预处理器与重整器提供热量,在所述预处理三个阶段分别对应不同的催化燃烧器的表面传热系数,且在不同阶段内所述催化燃烧器的数量不同,用于对所述甲醇溶液进行催化燃烧;

催化燃烧器分为两个部分,一个部分是为预处理过程提供热量,另一部分是为重整过程提供热量。对于为预处理过程提供热量的催燃反应器需要考虑两侧流体状态,计算换热面积。

预处理热量分为三个部分,如下所示。预热阶段,被加热流体是20℃甲醇水溶液(S/C比1.3)加热到饱和液相温度74.7℃。沸腾阶段,甲醇水溶液的饱和气相温度是87.5℃。过热阶段,87.5℃甲醇水蒸气加热到275℃。

表1三阶段需要的热量

根据设计参数和经验公式计算得到各段的传热系数,催燃侧表面传热系数23.22W/(m2·K),预热侧表面传热系数403.68W/(m2·K),沸腾侧表面传热系数6142.12W/(m2·K),过热侧表面传热系数35.77W/(m2·K)。预处理段的催燃反应器结构,如图7所示,图7示出了本发明实施例提供的一种为反应物的预处理过程提供热量的催化燃烧反应器的示意图。

壁面温度约125℃。预热阶段结构如图8所示,图8示出了本发明实施例提供的一种用于反应物的预热和蒸发阶段的预处理器的示意图。

过热侧换热面积0.019m2,需要两块板。对应催燃反应器两块,单板装填催燃催化剂82.09g。

壁面温度约100℃。蒸发阶段结构与预热阶段结构一样(如图8)。

过热侧换热面积0.16m2,需要两块板。对应催燃反应器两块,单板装填催燃催化剂42.00g。壁面温度约150℃。过热阶段结构如图9所示,图9示出了本发明实施例提供的一种用于反应物过热阶段的预处理器的示意图。

重整器,用于对甲醇水蒸气进行重整。重整器内设计为平行通道结构,所述平行通道结构包括若干翅片,对重整过程加热过程进行分析,重整过程侧的催化燃烧器采用进气歧管设计,使甲醇空气反应物进料分布均匀,避免温度影响重整反应。重整过程需要552.88W,催燃催化剂91.96g,这样单块催化燃烧器仅需要装填4.60g催化剂,换热量27.64W,有大量翅片,没有进行换热面积计算。对直角树形及圆角树形进气歧管形状进行分析,选择进口通道标砖偏差和板压降最小的圆角树形进气歧管。重整反应段的催燃反应器如图10所示,图10示出了本发明实施例提供的一种为重整反应提供热量的催化燃烧反应器的示意图。

上述实施例已经详尽的说明板式反应器,在后续具体实施过程中还需注意下述内容:

1.提高流量读数精度。使用缓冲罐减小气流波动;小流量气体测量使用更小量程的转子流量计,提高精度;可以使用电子皂膜流量计(量程5ml/min~5L/min),而且电子皂膜流量计直接测量气体体积,不需要校正,精度高。

2.去除甲醇和水。使用循环冷水冷却出口气体,将甲醇和水冷凝,再使用洗气瓶将液体去除,但在测试S/C对催化剂性能影响的实验中,得到了与理论相反的数据,可能受到未冷凝的甲醇影响。使用硅胶吸收甲醇。

3.催化剂的研磨。人工研磨催化剂不能控制催化剂颗粒大小,研磨需要的规格颗粒损耗较大,球磨机可以通过球大小和研磨时间控制颗粒大小,减少催化剂的损耗。

4.板上装填催化剂的方法。如同管式反应器,催化剂需要自然堆积直至装满,但在平板上装填催化剂,较难判断是否装满,后续装填完用空气吹扫后,再次装填,同时精准控制每块板上的催化剂装填重量。

并联反应器中部分催化剂未参与反应,需要对反应器的板结构和并联优化设计。

综上所述,本发明实施例提供的板式反应器,包括:预处理器,包含三个阶段,分别为:预热阶段、沸腾阶段以及过热阶段,用于接收通过甲醇水溶液进口与甲醇空气进口输送的甲醇溶液;催化燃烧器,所述催化燃烧器分别为所述预处理器与重整器提供热量,在所述预处理三个阶段分别对应不同的催化燃烧器的表面传热系数,且在不同阶段内所述催化燃烧器的数量不同,用于对所述甲醇溶液进行催化燃烧;重整器,用于对甲醇水蒸气进行重整。本发明实施例中通过板式反应器与其在金属薄板两侧分别装载甲醇催化燃烧催化剂与甲醇水蒸气重整催化剂,通过间接传热实现强吸热反应与强放热反应之间的热耦合。板式反应器的优点是传热性能好、结构紧凑、体积小,可以通过增加反应器的层数,放大反应器的功率,以实现甲醇的最大转化。

基于上述说明,本发明实施例结合后得一制氢机,如图11所示,图11示出了本发明实施例提供的一种制氢机的示意图,该制氢机共54块板,其中,重整器20块,甲醇水溶液预处理6块,催燃器共28块,其中,用于预处理的8块,用于重整的20块。整体尺寸510×321×216mm,总体积35.4L,总重量约70kg。

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个......”限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

本领域技术人员应明白,本申请的实施例可提供为方法、系统或计算机程序产品。因此,本申请可采用完全硬件实施例、完全软件实施例或结合软件和硬件方面的实施例的形式。而且,本申请可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

以上仅为本申请的实施例而已,并不用于限制本申请。对于本领域技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本申请的权利要求范围之内。

- 板式反应器、其制作方法及使用板式反应器制造反应生成物的制造方法

- 平板式膜过滤元件及其制造方法、平板式膜过滤组件以及膜生物反应器