密封结构及锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备

文献发布时间:2023-06-19 11:50:46

技术领域

本发明主要涉及锂离子电池石墨类负极材料制备领域,尤其涉及一种密封结构及锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备。

背景技术

沥青在包覆炭化过程中,要释放出大量芳烃类有害气体,这些气体对人体有伤害,并且有难闻的气味。因此针状焦或天然石墨与沥青的包覆炭化过程需正压操作,以防外部空气渗入反应器内发生氧化燃烧反应,破坏反应器内正常的包覆炭化反应过程。但带来的问题是,因为反应器是一旋转的圆筒,与设备头部、尾部的固定端存在动态运转的设备密封问题,密封不严密的话,炉内的有害气体将泄露到厂房内,对环境造成污染。这种含芳香烃的有机化合物气体,有难闻的味道,会破坏生产车间的工人操作环境,因此研究一种有效的解决这一问题的技术方案成为十分必要和紧迫的问题。

和锂离子电池石墨类负极材料包覆炭化工艺过程类似。目前磷酸铁锂、镍钴锰酸锂/镍钴铝酸锂(NCM/NCA)三元等锂离子电池正极材料也多采用推板窑或辊道窑高温静态烧结。充分混合后的原料装入刚玉莫来石类陶瓷匣钵然后进入推板窑或辊道窑烧结,预烧结段温度控制在600℃以下,完成物料的排水排焦和包覆工作;高温烧结段温度控制在600℃-1000℃范围内,完成正极材料前驱体和锂盐的固相烧结反应。烧结过程中,陶瓷匣钵吸收了大量的热量,物料和匣钵在出料口需要冷却降温导致了大量热量损失。此外,由于采用静态烧结,传热受限,相对动态烧结而言需要更长的热处理停留时间,整体能耗较高。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种结构简单可靠,密封性能好的密封结构及锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备。

为解决上述技术问题,本发明采用以下技术方案:

一种密封结构,包括设置在旋转反应器各主要漏气点处的密封装置,所述密封装置包括沿旋转反应器周向布置的第一固体密封组、气体密封组和第二固体密封组,所述第一固体密封组、气体密封组和第二固体密封组在所述漏气点处沿轴向方向依次布置、且相互之间形成轴向密封。

作为上述技术方案的进一步改进:

所述第一固体密封组、气体密封组和第二固体密封组均对所述旋转反应器形成径向密封。

所述第一固体密封组包括第一静环、第一弹性密封件和第一动环,所述第一弹性密封件压装在第一静环和旋转反应器之间,所述第一动环与第一静环端部连接并轴向压紧第一弹性密封件,所述气体密封组与第一动环连接。

所述气体密封组包括第二静环,所述第二静环与旋转反应器之间形成气压大于旋转反应器内气压的充气腔,所述第二静环上装设有用于将保护性气体充入充气腔的充气管,所述第二固体密封组与第二静环连接。

所述第二固体密封组包括第三静环、第二弹性密封件和推压件,所述第三静环与气体密封组连接,所述第二弹性密封件压装在第三静环和旋转反应器之间,所述推压件安装在第三静环上并对第二弹性密封件施加径向压力。

所述第二固体密封组还包括第四静环、第三弹性密封件和第二动环,所述第四静环与第三静环连接,所述第三弹性密封件压装在第四静环和旋转反应器之间,所述第二动环与第四静环端部连接并轴向压紧第三弹性密封件。

一种锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备,包括进料机构、旋转反应器和出料机构,所述进料机构和出料机构对接在旋转反应器的相应的进料端和出料端,所述旋转反应器与进料机构和出料机构的对接处均设置有上述的密封结构。

作为上述技术方案的进一步改进:

所述旋转反应器包括反应器本体和能相对反应器本体径向调节的调节器,所述调节器沿反应器本体外围布置在所述反应器本体和密封结构之间,所述调节器可通过径向弹性调节实现与所述密封结构的径向压紧。

所述调节器的一端固定连接在反应器本体的外壁上,另一端通过设置调节支撑架弹性连接在反应器本体的外壁上。

所述旋转反应器包括与进料端相接的包覆/预烧结段和与包覆/预烧结段相接的炭化/烧结段以实现反应物料从进料端、包覆/预烧结段、炭化/烧结段到出料端的依次连续输送,所述旋转反应器的包覆/预烧结段外布置有通过加热以实现反应物料包覆/预烧结的第一加热炉,所述旋转反应器的炭化/烧结段外布置有通过加热以实现反应物料炭化/烧结的第二加热炉。

所述旋转反应器呈倾斜布置,旋转反应器的进料端为高位,旋转反应器的出料端为低位;所述旋转反应器轴线与水平线的夹角为a,0°<a≤10°。

与现有技术相比,本发明的优点在于:

本发明的密封结构,该结构中,旋转反应器与其端部的固定件对接处会存在旋转间隙,通过第一固体密封组对旋转反应器形成密封,防止有害气体泄露;进一步通过气体密封组通入保护性气体,一方面使气体密封组的气压大于旋转反应器内的气压,形成进一步的正压密封,另一方面保护性气体若进入旋转反应器,可为旋转反应器提供保护性气体,进一步提高了反应效率;而第二固体密封组对旋转反应器进一步形成密封,相当于形成第三级密封,进一步防止保护性氮气泄露。整体结构简单可靠,密封性能好。本发明的锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备,设置有上述的密封结构,因此具备上述密封结构相应的技术效果。

附图说明

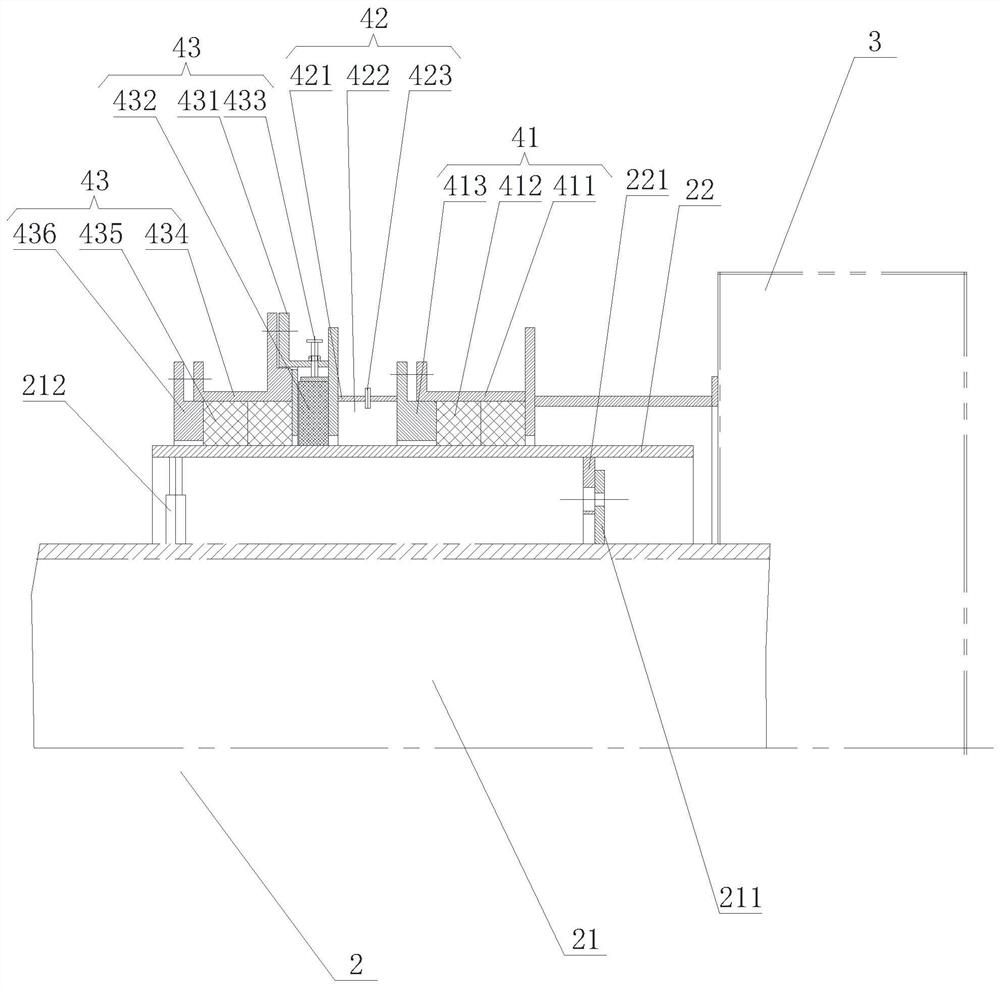

图1是本发明密封结构的结构示意图。

图2是本发明锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备的结构示意图。

图3是图2的A处放大结构示意图。

图中各标号表示:

1、进料机构;2、旋转反应器;21、反应器本体;211、下调节板;212、调节支撑架;22、调节器;221、上调节板;23、旋转驱动件;231、驱动支撑座;232、驱动电机;233、减速机;234、驱动轮;235、传动轮;3、出料机构;4、密封装置;41、第一固体密封组;411、第一静环;412、第一弹性密封件;413、第一动环;42、气体密封组;421、第二静环;422、充气腔;423、充气管;43、第二固体密封组;431、第三静环;432、第二弹性密封件;433、推压件;434、第四静环;435、第三弹性密封件;436、第二动环;5、第一加热炉;51、第一炉体;52、第一加热件;6、第二加热炉;61、第二炉体;62、第二加热件;7、支撑装置;71、滚轮座;72、支撑轮。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

如图1所示,本发明密封结构的一种实施例,包括设置在旋转反应器2各主要漏气点处的密封装置4,密封装置4包括沿旋转反应器2周向布置的第一固体密封组41、气体密封组42和第二固体密封组43,第一固体密封组41、气体密封组42和第二固体密封组43在漏气点处沿轴向方向依次布置、且相互之间形成轴向密封。该结构中,旋转反应器2与其端部的固定件对接处会存在旋转间隙,通过第一固体密封组41对旋转反应器2形成密封,防止有害气体泄露;进一步通过气体密封组42通入保护性气体,一方面使气体密封组42的气压大于旋转反应器2内的气压,形成进一步的正压密封,另一方面保护性气体若进入旋转反应器2,可为旋转反应器2提供保护性气体,进一步提高了反应效率;而第二固体密封组43对旋转反应器2进一步形成密封,相当于形成第三级密封,进一步防止保护性氮气泄露。整体结构简单可靠,密封性能好。

本实施例中,第一固体密封组41、气体密封组42和第二固体密封组43均对旋转反应器2形成径向密封。通过轴向和径向双重密封,大大提高了密封性能。

本实施例中,第一固体密封组41包括第一静环411、第一弹性密封件412和第一动环413,第一弹性密封件412压装在第一静环411和旋转反应器2之间,第一动环413与第一静环411端部连接并轴向压紧第一弹性密封件412,气体密封组42与第一动环413连接。该结构中,第一弹性密封件412由石棉盘根构成,以形成软性耐高温密封材料,第一动环413轴向压紧第一弹性密封件412,使得第一弹性密封件412产生径向膨胀,从而实现第一弹性密封件412径向密封旋转反应器2。

本实施例中,气体密封组42包括第二静环421,第二静环421与旋转反应器2之间形成气压大于旋转反应器2内气压的充气腔422,第二静环421上装设有用于将保护性气体充入充气腔422的充气管423,第二固体密封组43与第二静环421连接。该结构中,通过充气管423充入氮气,使充气腔422的气压大于旋转反应器2内的气压,形成进一步的正压密封。

本实施例中,第二固体密封组43包括第三静环431、第二弹性密封件432和推压件433,第三静环431与气体密封组42连接,第二弹性密封件432压装在第三静环431和旋转反应器2之间,推压件433安装在第三静环431上并对第二弹性密封件432施加径向压力。该结构中,第二弹性密封件432由石棉盘根构成,以形成软性耐高温密封材料,推压件433径向推压第二弹性密封件432,使第二弹性密封件432径向密封旋转反应器2。

本实施例中,第二固体密封组43还包括第四静环434、第三弹性密封件435和第二动环436,第四静环434与第三静环431连接,第三弹性密封件435压装在第四静环434和旋转反应器2之间,第二动环436与第四静环434端部连接并轴向压紧第三弹性密封件435。该结构中,第三弹性密封件435由石棉盘根构成,以形成软性耐高温密封材料,第二动环436轴向压紧第三弹性密封件435,使得第三弹性密封件435产生径向膨胀,从而实现第三弹性密封件435径向密封旋转反应器2。

如图2和图3所示,本发明锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备的一种实施例,,包括进料机构1、旋转反应器2和出料机构3,进料机构1和出料机构3对接在旋转反应器2的相应的进料端和出料端,旋转反应器2与进料机构1和出料机构3的对接处均设置有上述的密封结构。该结构中,旋转反应器2与进料机构1和出料机构3存在相对运动关系,故旋转反应器2与进料机构1和出料机构3的对接处会存在旋转间隙,通过第一固体密封组41对旋转反应器2形成密封,防止保护性氮气泄露;进一步通过气体密封组42通入保护性气体,一方面使气体密封组42的气压大于旋转反应器2内的气压,形成进一步的正压密封,另一方面保护性气体若进入旋转反应器2,可为旋转反应器2提供保护性气体,进一步提高了反应效率;而第二固体密封组43对旋转反应器2进一步形成密封,相当于形成第三级密封,进一步防止保护性氮气泄露。整体结构简单可靠,密封性能好。

本实施例中,本实施例中,旋转反应器2包括反应器本体21和能相对反应器本体21径向调节的调节器22,调节器22沿反应器本体21外围布置在反应器本体21和密封结构之间,调节器22可通过径向弹性调节实现与密封结构的径向压紧。该结构中,调节器22一方面将反应器本体21与第一固体密封组41、气体密封组42和第二固体密封组43隔开一段距离,形成隔热腔,防止第一固体密封组41和第二固体密封组43直接受热,提高了第一固体密封组41和第二固体密封组43的使用寿命,同时也保证了密封效果;进一步调节器22能相对反应器本体21径向调节,确保调节器22各位置均与第一固体密封组41、气体密封组42和第二固体密封组43径向密封。

本实施例中,调节器22的一端固定连接在反应器本体21的外壁上,另一端通过设置调节支撑架212弹性连接在反应器本体21的外壁上,调节器22靠近对接处一端的内壁固设有上调节板221,反应器本体21于相应位置外壁固设有下调节板211,反应器本体21另一端外壁固设有调节支撑架212,在调节支撑架212顶推调节器22至径向相应位置时,上调节板221和下调节板211固定连接。该结构中,调整时,先利用调节支撑架212顶推调节器22至径向相应位置,然后将上调节板221和下调节板211固定连接并形成密封,其结构简单可靠。

本实施例中,旋转反应器2包括与进料端相接的包覆/预烧结段和与包覆/烧结段相接的炭化段以实现反应物料从进料端、包覆/预烧结段、炭化/烧结段到出料端的依次连续输送,旋转反应器2的包覆/预烧结段外布置有通过加热以实现反应物料包覆/预烧结的第一加热炉5,旋转反应器2的炭化段外布置有通过加热以实现反应物料炭化/烧结的第二加热炉6。运行时,先启动旋转反应器2,使旋转反应器2运行旋转;然后启动第一加热炉5和第二加热炉6,使相应段的器身达到相应预设温度区;再启动进料机构1,使按一定比例混合的针状焦与沥青通过进料机构1进入旋转反应器2;最后启动出料机构3,使完成包覆炭化的物料从出料机构3输出。较传统结构而言,该设备通过一体式的旋转反应器2,实现了锂离子电池石墨类负极材料包覆/正极材料预烧结、负极材料炭化/正极材料烧结和冷却工序的连续性,确保了产品的一致性,显著提高了产品质量,取代了目前负极材料包覆反应釜包覆+冷却釜冷却+辊道窑或推板窑炭化+水间接冷却设备和正极材料箱式炉+辊道窑或推板窑炭化+水间接冷却设备,大大简化了工艺流程和操作工人的劳动强度和工人数量,吨产品能耗亦得到大幅度降低,显著降低了设备投资、人工费用及能耗费用,可以实现设备的大型化;同时易于实现计算机自动化控制,使生产成本得到大幅度降低。

本实施例中,旋转反应器2呈倾斜布置,旋转反应器2的进料端为高位,旋转反应器2的出料端为低位;旋转反应器2轴线与水平线的夹角为a,0°<a≤10°。这样设置,使得物料在自身重力和旋转反应器2的旋转力作用持续的向出料端输送,提高了效率。具体设置为7°。

本实施例中,第一加热炉5和第二加热炉6均与旋转反应器2呈同轴布置。这样设置,保证了第一加热炉5和第二加热炉6与旋转反应器2周向方向各个位置的间距一致,即确保了旋转反应器2相应温区的热均匀性。

本实施例中,第一加热炉5和第二加热炉6沿旋转反应器2呈相互间隔布置。这样设置,便于在各温区的温度布置和调控,减小相互之间的影响。

本实施例中,旋转反应器2外围呈间隔安装有用于对旋转反应器2各相应位置形成支撑的支撑装置7。由于旋转反应器2为连续的一体式结构,其长度较长,在各间隔处设置支撑装置7,便于对旋转反应器2形成支撑,提高了设备的稳定性。

本实施例中,支撑装置7包括滚轮座71和支撑轮72,支撑轮72固定在旋转反应器2上,滚轮座71固定在地面并与支撑轮72形成接触,在对旋转反应器2形成支撑的同时,又能保证旋转反应器2正常的旋转功能。

本实施例中,旋转反应器2还包括旋转驱动件23,旋转驱动件23设置在反应器本体21外围并驱动反应器本体21旋转。该结构中,利用旋转驱动件23驱动反应器本体21旋转,其结构简单可靠。

本实施例中,旋转驱动件23包括驱动支撑座231、驱动电机232、减速机233、驱动轮234和传动轮235,驱动支撑座231固定在地面上,驱动轮234安装在驱动支撑座231上,传动轮235固定在反应器本体21上并与驱动轮234连接,驱动电机232通过减速机233驱使驱动轮234旋转,从而通过传动轮235带动反应器本体21转动。

本实施例中,第一加热炉5包括第一炉体51和安装在第一炉体51上并伸至其内部的第一加热件52,第一炉体51设置在旋转反应器2外围;第二加热炉6包括第二炉体61和安装在第二炉体61上并伸至其内部的第二加热件62,第二炉体61设置在旋转反应器2外围。该结构中,第一加热炉5设计温度为0-650℃,供热方式可以用电加热元件(第一加热件52)、燃烧燃料油、燃烧发生炉煤气及燃烧天然气,为了保证温度场的均匀性,燃烧燃料的燃烧器可以采用辐射式烧嘴,第一段的任务主要完成沥青对炭素原料的包覆和部分炭化;第二加热炉6设计温度为450℃-1100℃,供热方式可以用电加热元件(第二加热件62)、燃烧燃料油、燃烧发生炉煤气及燃烧天然气。为了降低能耗,燃烧燃料的燃烧器可以采用蓄热式烧嘴。第二段的任务主要完成包覆沥青的炭化。

在其它实施例中,该设备还可用于锂离子电池磷酸铁锂正极材料连续高温烧结。同样其旋转反应器2包括与进料端相接的预烧结段和与预烧结段相接的炭化段以实现反应物料从进料端、预烧结段、烧结段到出料端的依次连续输送,旋转反应器2的预烧结段外布置有通过加热以实现反应物料预烧结的第一加热炉5,旋转反应器2的烧结段外布置有通过加热以实现反应物料烧结的第二加热炉6。运行时,先启动旋转反应器2,使旋转反应器2运行旋转;然后启动第一加热炉5和第二加热炉6,使相应段的器身达到相应预设温度区;再启动进料机构1,使按一定比例混合的前驱体和锂盐通过进料机构1进入旋转反应器2;最后启动出料机构3,使完成高温烧结的物料从出料机构3输出。较传统结构而言,该设备通过一体式的旋转反应器2,实现了锂离子电池磷酸铁锂正极材料包覆高温烧成和冷却工序的连续性,确保了产品的一致性,显著提高了产品质量;取代了目前箱式炉+辊道窑或推板窑烧结设备,大大简化了工艺流程和操作工人的劳动强度和工人数量,吨产品能耗亦得到大幅度降低,显著降低了设备投资、人工费用及能耗费用,可以实现设备的大型化;同时易于实现计算机自动化控制,使生产成本得到大幅度降低。

在其它实施例中,该设备还可用于锂离子电池镍钴锰酸锂三元正极材料连续高温烧结。同样其旋转反应器2包括与进料端相接的预烧结段和与预烧结段相接的炭化段以实现反应物料从进料端、预烧结段、烧结段到出料端的依次连续输送,旋转反应器2的包覆段外布置有通过加热以实现反应物料预烧结的第一加热炉5,旋转反应器2的烧结段外布置有通过加热以实现反应物料烧结的第二加热炉6。运行时,先启动旋转反应器2,使旋转反应器2运行旋转;然后启动第一加热炉5和第二加热炉6,使相应段的器身达到相应预设温度区;再启动进料机构1,使按一定比例混合的三元前驱体和锂盐通过进料机构1进入旋转反应器2;最后启动出料机构3,使完成高温烧结的物料从出料机构3输出。较传统结构而言,该设备通过一体式的旋转反应器2,实现了锂离子电池镍钴锰酸锂正极材料预烧结、高温烧成和冷却工序的连续性,确保了产品的一致性,显著提高了产品质量;取代了目前辊道窑或推板窑烧结设备,大大简化了工艺流程和操作工人的劳动强度和工人数量,吨产品能耗亦得到大幅度降低,显著降低了设备投资、人工费用及能耗费用,可以实现设备的大型化;同时易于实现计算机自动化控制,使生产成本得到大幅度降低。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 密封结构及锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备

- 旋转反应装置及锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备