锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备

文献发布时间:2023-06-19 11:50:46

技术领域

本发明主要涉及锂离子电池石墨类负极材料制备领域,尤其涉及一种锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备。

背景技术

目前锂离子电池石墨类负极材料制备工艺包覆炭化段采用的工艺是:首先将针状焦与沥青通过粉碎装置,分别粉碎到-20微米以下;再将二者按一定比例混合,然后送入包覆反应釜,反应釜外安装有电阻丝,通过器壁传热到反应釜内的物料,按一定的温度控制曲线控制物料的温度,完成沥青的软化、熔融和对针状焦的包覆和炭化。受设备传热限制,物料最高温度一般只能达到650℃,沥青中部分需要>650℃高温才能分解的芳香烃不能得到分解,需要将包覆反应釜出来的物料通过另一台装有通水间接冷却装置的冷却釜喷水冷却到<100℃后,再送入辊道窑或者推板窑加热到1000℃,使沥青中芳香烃进一步分解炭化,然后再送去石墨化炉在3000℃左右完成石墨化,冷却后经处理得到产品碳基锂电池石墨负极材料。也有直接将冷却釜出来的物料直接送入石墨化炉,在石墨化炉完成沥青中芳香烃进一步分解炭化的任务,但石墨化炉目前均以艾奇逊炉为主,艾奇逊炉没有完备的烟气捕捉和处理装置,环境污染严重。

和锂离子电池石墨类负极材料包覆炭化工艺过程类似。目前磷酸铁锂、镍钴锰酸锂/镍钴铝酸锂(NCM/NCA)三元等锂离子电池正极材料也多采用推板窑或辊道窑高温静态烧结。充分混合后的原料装入刚玉莫来石类陶瓷匣钵然后进入推板窑或辊道窑烧结,预烧结段温度控制在600℃以下,完成物料的排水排焦和包覆工作;高温烧结段温度控制在600℃-1000℃范围内,完成正极材料前驱体和锂盐的固相烧结反应。烧结过程中,陶瓷匣钵吸收了大量的热量,物料和匣钵在出料口需要冷却降温导致了大量热量损失。此外,由于采用静态烧结,传热受限,相对动态烧结而言需要更长的热处理停留时间,整体能耗较高。

现有锂离子电池石墨类负极材料包覆炭化工艺存在以下问题:1、主要热工设备,反应釜、喷水冷却釜均为间断操作设备,并且单台设备处理能力低,人力成本高;2、受传热和限制,单台设备处理能力小,生产效率低;3、热工制度不合理,物料在包覆反应釜中被加热到650℃,出料时需通过喷水冷却釜用间接水冷的办法将物料降温到常温,然后再送入到辊道窑或推板窑,重新升温到1000℃左右,再喷水冷却到常温,能量浪费严重。

现有锂离子电池磷酸铁锂、三元等正极材料高温烧结工艺存在以下问题:1、高温静态烧结,物料在陶瓷匣钵中盛放,物料传热受限,导致停留时间较长,单台设备处理能力低、能耗高,人力和设备投资成本高;2、盛放物料的匣钵在高温烧结过程中吸收了大量的热量,出料口需要一并冷却导致能耗高。

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种能降低成本、节能环保、能简化工艺流程、可提高产品质量的锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备。

为解决上述技术问题,本发明采用以下技术方案:

一种锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备,包括进料机构、旋转反应器和出料机构,所述进料机构和出料机构对接在旋转反应器相应的进料端和出料端,所述旋转反应器包括与进料端相接的石墨类负极材料包覆段/正极材料预烧结段和与包覆段相接的石墨类负极材料炭化段/正极材料烧结段以实现反应物料从进料端、包覆/预烧结段、炭化/烧结段到出料端的依次连续输送,所述旋转反应器的包覆/预烧结段外布置有通过加热以实现反应物料包覆/预烧结的第一加热炉,所述旋转反应器的炭化/烧结段外布置有通过加热以实现反应物料炭化的第二加热炉。

作为上述技术方案的进一步改进:

所述旋转反应器的炭化/烧结段与出料端之间还设置有冷却段以实现反应物料从炭化/烧结段、冷却段到出料端的依次连续输送,所述冷却段外装设有可对旋转反应器的外壁进行冷却降温以利于出料操作的冷却组件。

所述冷却组件包括喷水冷却水槽、循环水冷却塔、热水泵、进水管、出水管、喷淋机构和冷水泵,所述喷水冷却水槽设置在旋转反应器下部,所述喷淋机构安装在旋转反应器的上方,所述循环水冷却塔通过进水管与喷淋机构连接,所述喷水冷却水槽通过出水管与所述循环水冷却塔连接,所述热水泵安装在出水管上,所述冷水泵安装在进水管上。

所述第一加热炉、第二加热炉和冷却组件均与旋转反应器呈同轴布置;所述第一加热炉、第二加热炉和冷却组件沿旋转反应器呈相互间隔布置;所述旋转反应器外部呈间隔安装有用于对旋转反应器各相应位置形成支撑的支撑装置;所述旋转反应器包括反应器本体和旋转驱动件,所述反应器本体穿设于第一加热炉、第二加热炉和冷却组件内并与进料机构以及出料机构对接,所述旋转驱动件设置在反应器本体外部并驱动反应器本体旋转。

所述第一加热炉包括第一炉体和安装在第一炉体上并伸至其内部的第一加热件,所述第一炉体设置在旋转反应器外部;所述第二加热炉包括第二炉体和安装在第二炉体上并伸至其内部的第二加热件,所述第二炉体设置在旋转反应器外部。

所述旋转反应器的反应腔内设置有一可与旋转反应器选择性实现同步旋转或异步旋转的扬料刮板机构;所述扬料刮板机构配置成在扬料时选择与所述旋转反应器同步旋转、而在刮料时选择与所述旋转反应器异步旋转。

所述扬料刮板机构包括扬料刮板驱动件、传动轴和扬料刮板件,所述传动轴伸至旋转反应器内并与扬料刮板驱动件连接,所述扬料刮板件安装在传动轴上。

所述扬料刮板件包括设于进料端处的第一扬料刮板单元和后部的第二扬料刮板单元,所述第一扬料刮板单元和第二扬料刮板单元沿物料输送方向呈间隔布置在传动轴上;所述第一扬料刮板单元和第二扬料刮板单元均由笼状支撑架组成,所述笼状支撑架安装在传动轴上。

所述第一扬料刮板单元靠近进料口的部分设置为一导料筒,所述导料筒的内部腔体装设有一导料螺旋,所述导料筒的筒壁上均匀开设有漏料孔;所述笼状支撑架包括设于前后两端的支撑环架和连接两支撑环架的扬料刮板。

所述传动轴由多节短轴通过活动关节轴承连接形成,靠近进料端的一节短轴上安装第一扬料刮板单元,后续的每节短轴上均安装一个第二扬料刮板单元。

所述旋转反应器呈倾斜布置,旋转反应器的进料端为高位,旋转反应器的出料端为低位;所述旋转反应器轴线与水平线的夹角为a,0°<a≤10°。

所述旋转反应器与进料机构和出料机构的对接处均设置有密封装置,所述密封装置包括沿旋转反应器周向布置的第一固体密封组、气体密封组和第二固体密封组,所述第一固体密封组、气体密封组和第二固体密封组在所述漏气点处沿轴向方向依次布置、且相互之间形成轴向密封;所述第一固体密封组、气体密封组和第二固体密封组均对所述旋转反应器形成径向密封。

所述第一固体密封组包括第一静环、第一弹性密封件和第一动环,所述第一弹性密封件压装在第一静环和旋转反应器之间,所述第一动环与第一静环端部连接并轴向压紧第一弹性密封件,所述气体密封组与第一动环连接;所述气体密封组包括第二静环,所述第二静环与旋转反应器之间形成气压大于旋转反应器内气压的充气腔,所述第二静环上装设有用于将保护性气体充入充气腔的充气管,所述第二固体密封组与第二静环连接;所述第二固体密封组包括第三静环、第二弹性密封件和推压件,所述第三静环与气体密封组连接,所述第二弹性密封件压装在第三静环和旋转反应器之间,所述推压件安装在第三静环上并对第二弹性密封件施加径向压力;所述第二固体密封组还包括第四静环、第三弹性密封件和第二动环,所述第四静环与第三静环连接,所述第三弹性密封件压装在第四静环和旋转反应器之间,所述第二动环与第四静环端部连接并轴向压紧第三弹性密封件。

与现有技术相比,本发明的优点在于:

本发明的锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备,运行时,先启动旋转反应器,使旋转反应器运行旋转;然后启动第一加热炉、第二加热炉和冷却组件,使相应段的器身达到相应预设温度区;再启动进料机构,使按一定比例混合的针状焦与沥青通过进料机构进入旋转反应器;最后启动出料机构,使完成包覆炭化/烧结的物料从出料机构输出。较传统结构而言,该设备通过一体式的旋转反应器,实现了锂离子电池石墨类负极材料包覆/正极材料预烧结、负极材料炭化/正极材料烧结和冷却工序的连续性,确保了产品的一致性,显著提高了产品质量;取代了目前负极材料包覆反应釜包覆+冷却釜冷却+辊道窑或推板窑炭化+水间接冷却设备和正极材料箱式炉+辊道窑或推板窑炭化+水间接冷却设备,大大简化了工艺流程和操作工人的劳动强度和工人数量,吨产品能耗亦得到大幅度降低,显著降低了设备投资、人工费用及能耗费用,可以实现设备的大型化;同时易于实现计算机自动化控制,使生产成本得到大幅度降低。

附图说明

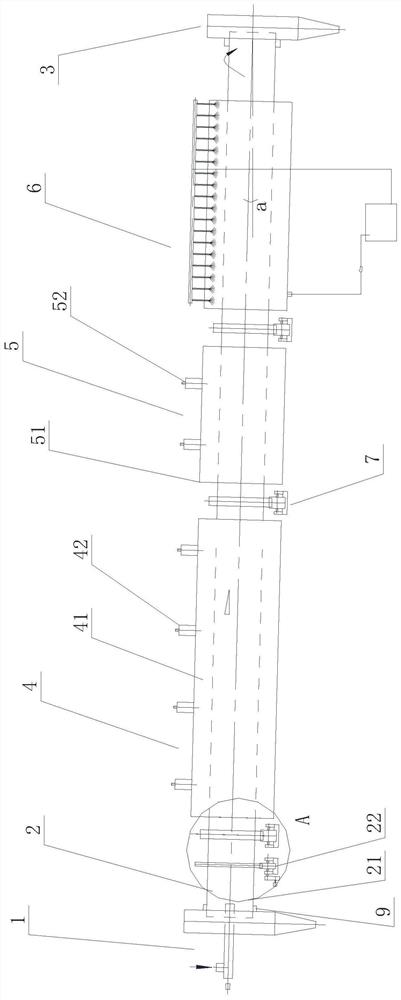

图1是本发明锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备的结构示意图。

图2是图1的A处放大结构示意图。

图3是本发明中冷却组件的结构示意图。

图4是本发明中旋转反应器的内部结构示意图。

图5是本发明中密封装置的结构示意图。

图中各标号表示:

1、进料机构;2、旋转反应器;21、反应器本体;22、旋转驱动件;221、驱动支撑座;222、驱动电机;223、减速机;224、驱动轮;225、传动轮;3、出料机构;4、第一加热炉;41、第一炉体;42、第一加热件;5、第二加热炉;51、第二炉体;52、第二加热件;6、冷却组件;61、喷水冷却水槽;62、循环水冷却塔;63、热水泵;64、进水管;65、出水管;66、喷淋机构;67、冷水泵;7、支撑装置;71、滚轮座;72、支撑轮;8、扬料刮板机构;81、扬料刮板驱动件;82、传动轴;821、短轴;822、活动关节轴承;83、扬料刮板件;831、第一扬料刮板单元;832、第二扬料刮板单元;8311、导料筒;83111、漏料孔;8312、导料螺旋;833、笼状支撑架;8331、支撑环架;8332、扬料刮板;9、密封装置;91、第一固体密封组;911、第一静环;912、第一弹性密封件;913、第一动环;92、气体密封组;921、第二静环;922、充气腔;923、充气管;93、第二固体密封组;931、第三静环;932、第二弹性密封件;933、推压件;934、第四静环;935、第三弹性密封件;936、第二动环。

具体实施方式

以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

如图1至图5所示,本发明锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备的一种实施例,用于锂离子电池石墨类负极材料连续包覆炭化。其包括进料机构1、旋转反应器2和出料机构3,进料机构1和出料机构3对接在旋转反应器2相应的进料端和出料端,旋转反应器2包括与进料端相接的包覆段和与包覆段相接的炭化段以实现反应物料从进料端、包覆段、炭化段到出料端的依次连续输送,旋转反应器2的包覆段外布置有通过加热以实现反应物料包覆的第一加热炉4,旋转反应器2的炭化段外布置有通过加热以实现反应物料炭化的第二加热炉5。该包覆炭化设备运行时,先启动旋转反应器2,使旋转反应器2运行旋转;然后启动第一加热炉4和第二加热炉5,使相应段达到相应预设温度区;再启动进料机构1,使按一定比例混合的针状焦与沥青通过进料机构1进入旋转反应器2;最后启动出料机构3,使完成包覆炭化的物料从出料机构3输出。较传统结构而言,该设备通过一体式的旋转反应器2,实现了锂离子电池石墨类负极材料包覆、炭化和冷却工序的连续性,确保了产品的一致性,显著提高了产品质量;取代了目前包覆反应釜包覆+冷却釜冷却+辊道窑或推板窑炭化+水间接冷却设备,大大简化了工艺流程和操作工人的劳动强度和工人数量,吨产品能耗亦得到大幅度降低,显著降低了设备投资、人工费用及能耗费用,可以实现设备的大型化;同时易于实现计算机自动化控制,使生产成本得到大幅度降低。

本实施例中,旋转反应器2的炭化段与出料端之间还设置有冷却段以实现反应物料从炭化段、冷却段到出料端的依次连续输送,冷却段外装设有可对旋转反应器2的外壁进行冷却降温以利于出料操作的冷却组件6。该冷却组件6持续地对旋转反应器2的外壁进行冷却降温,保证旋转反应器2出口的物料温度。

本实施例中,冷却组件6包括喷水冷却水槽61、循环水冷却塔62、热水泵63、进水管64、出水管65、喷淋机构66和冷水泵67,喷水冷却水槽61设置在旋转反应器2下部,喷淋机构66安装在旋转反应器2的上方,循环水冷却塔62通过进水管64与喷淋机构66连接,喷水冷却水槽61通过出水管65与循环水冷却塔62连接,热水泵63安装在出水管65上,冷水泵67安装在进水管64上。该结构中,循环水冷却塔62里的冷却水通过经冷水泵67的作用通过进水管64进入喷淋机构66对旋转反应器2进行喷淋冷却,而后换热后的水通过热水泵63和出水管65回流至循环水冷却塔62,整体形成循环冷却系统。保证旋转反应器2出口的物料温度为0-200℃。

本实施例中,旋转反应器2呈倾斜布置,旋转反应器2的进料端为高位,旋转反应器2的出料端为低位。这样设置,使得物料在自身重力和旋转反应器2的旋转力作用持续的向出料端输送,提高了效率。

本实施例中,旋转反应器2轴线与水平线的夹角为a,0°<a≤10°。本实施例中夹角a具体设置为7°。这样设置,既能保证物料的均匀包覆、充分炭化和冷却效果,又能保证出料效率。

本实施例中,第一加热炉4、第二加热炉5和冷却组件6均与旋转反应器2呈同轴布置。这样设置,保证了第一加热炉4、第二加热炉5和冷却组件6与旋转反应器2周向方向各个位置的间距一致,即确保了旋转反应器2相应温区和相应冷区的热冷均匀性。

本实施例中,第一加热炉4、第二加热炉5和冷却组件6沿旋转反应器2呈相互间隔布置。这样设置,便于在各温区和冷区的温度布置和调控,减小相互之间的影响。

本实施例中,旋转反应器2外部呈间隔安装有用于对旋转反应器2各相应位置形成支撑的支撑装置7。由于旋转反应器2为连续的一体式结构,其长度较长,在各间隔处设置支撑装置7,便于对旋转反应器2形成支撑,提高了设备的稳定性。

本实施例中,支撑装置7包括滚轮座71和支撑轮72,支撑轮72固定在旋转反应器2上,滚轮座71固定在地面并与支撑轮72形成接触,在对旋转反应器2形成支撑的同时,又能保证旋转反应器2正常的旋转功能。

本实施例中,旋转反应器2包括反应器本体21和旋转驱动件22,反应器本体21穿设于第一加热炉4、第二加热炉5和冷却组件6内并与进料机构1以及出料机构3对接,旋转驱动件22设置在反应器本体21外部并驱动反应器本体21旋转。该结构中,利用旋转驱动件22驱动反应器本体21旋转,其结构简单可靠。

本实施例中,旋转驱动件22包括驱动支撑座221、驱动电机222、减速机223、驱动轮224和传动轮225,驱动支撑座221固定在地面上,驱动轮224安装在驱动支撑座221上,传动轮225固定在旋转反应器2上并与驱动轮224连接,驱动电机222通过减速机223驱使驱动轮224旋转,从而通过传动轮225带动旋转反应器2转动。

本实施例中,第一加热炉4包括第一炉体41和安装在第一炉体41上并伸至其内部的第一加热件42,第一炉体41设置在旋转反应器2外部;第二加热炉5包括第二炉体51和安装在第二炉体51上并伸至其内部的第二加热件52,第二炉体51设置在旋转反应器2外部。该结构中,第一加热炉4设计温度为0-650℃,供热方式可以用电加热元件(第一加热件42)、燃烧燃料油、燃烧发生炉煤气及燃烧天然气,为了保证温度场的均匀性,燃烧燃料的燃烧器可以采用辐射式烧嘴,第一段的任务主要完成沥青对炭素原料的包覆和部分炭化;第二加热炉5设计温度为450℃-1100℃,供热方式可以用电加热元件(第二加热件52)、燃烧燃料油、燃烧发生炉煤气及燃烧天然气。为了降低能耗,燃烧燃料的燃烧器可以采用蓄热式烧嘴。第二段的任务主要完成包覆沥青的炭化。

本实施例中,旋转反应器2的反应腔内设置有一可与旋转反应器2选择性实现同步旋转或异步旋转的扬料刮板机构8;扬料刮板机构8配置成在扬料时选择与旋转反应器2同步旋转、而在刮料时选择与旋转反应器2异步旋转。较传统结构而言,该装置通过扬料刮板机构8与旋转反应器2同步旋转时,用于扬料以保证均匀包覆,可以有效翻动物料,保证了沥青对针状焦的包覆质量;通过扬料刮板机构8与旋转反应器2异步旋转时,用于刮料以防止粘壁,可以清理掉粘在旋转反应器2的物料,有效防止了旋转反应器2内因物料粘壁引起的结圈,保证了工艺长周期运行。

本实施例中,扬料刮板机构8包括扬料刮板驱动件81、传动轴82和扬料刮板件83,传动轴82伸至旋转反应器2内并与扬料刮板驱动件81连接,扬料刮板件83安装在传动轴82上。扬料刮板驱动件81带动传动轴82旋转,传动轴82带动扬料刮板件83转动,当扬料刮板件83与旋转反应器2同步旋转时,可以有效翻动物料,保证了沥青对针状焦的包覆质量;当扬料刮板件83旋转反应器2异步旋转时,可以清理掉粘在旋转反应器2上的物料,有效防止了旋转反应器2内因物料粘壁引起的结圈,保证了工艺长周期运行。

本实施例中,扬料刮板件83包括设于进料端处的第一扬料刮板单元831和后部的第二扬料刮板单元832,第一扬料刮板单元831和第二扬料刮板单元832沿物料输送方向呈间隔布置在传动轴82上;第一扬料刮板单元831和第二扬料刮板单元832均由笼状支撑架833组成,笼状支撑架833安装在传动轴82上。该结构中,通过间隔布置的第一扬料刮板单元831和第二扬料刮板单元832,能够实现各位置的有效翻动物料和清理掉粘在旋转反应器2上的物料,进一步保证了包覆质量和有效防止了旋转反应器2内因物料粘壁引起的结圈。

本实施例中,第一扬料刮板单元831靠近进料口的部分设置为一导料筒8311,导料筒8311的内部腔体装设有一导料螺旋8312,导料筒8311的筒壁上均匀开设有漏料孔83111,该结构中,通过导料筒8311和导料螺旋8312的作用形成连续导料输送,漏料孔83111的设置,一方面使得物料快速通过,保证正常输送功能;另一方面从漏料孔83111出来的物料对导料筒8311形成暂时性的支撑,相当于间接对传动轴82形成支撑,提高了稳定性;笼状支撑架833包括设于前后两端的支撑环架8331和连接两支撑环架8331的扬料刮板8332。该结构中,支撑环架8331随传动轴82转动,再通过两支撑环架8331之间的扬料刮板8332与旋转反应器2同步旋转时,可以有效翻动物料,保证了沥青对针状焦的包覆质量;当扬料刮板件33与旋转反应器2异步旋转时,可以清理掉粘在旋转反应器2上的物料,有效防止了旋转反应器2内因物料粘壁引起的结圈,保证了工艺长周期运行。

本实施例中,传动轴82由多节短轴821通过活动关节轴承822连接形成,靠近进料端的一节短轴821上安装第一扬料刮板单元831,后续的每节短轴821上均安装一个第二扬料刮板单元832。该结构中,传动轴82由多节短轴821通过活动关节轴承822连接形成,使得传动轴82整体抗弯性能增强;而靠近进料端的一节短轴821上安装第一扬料刮板单元831,后续的每节短轴821上均安装一个第二扬料刮板单元832,这样的设置,能够使进料端的物料通过第一扬料刮板单元831充分翻动,后续又通过第二扬料刮板单元832保证物料快速输送。

本实施例中,旋转反应器2与进料机构1和出料机构3的对接处均设置有密封装置9,密封装置包括沿旋转反应器2周向布置的第一固体密封组91、气体密封组92和第二固体密封组93,第一固体密封组91、气体密封组92和第二固体密封组93在漏气点处沿轴向方向依次布置、且相互之间形成轴向密封;第一固体密封组91、气体密封组92和第二固体密封组93均对旋转反应器2形成径向密封。该结构中,旋转反应器2与其端部的固定件对接处会存在旋转间隙,通过第一固体密封组91对旋转反应器2形成密封,防止有害气体泄露;进一步通过气体密封组92通入保护性气体,一方面使气体密封组92的气压大于旋转反应器2内的气压,形成进一步的正压密封,另一方面保护性气体若进入旋转反应器2,可为旋转反应器2提供保护性气体,进一步提高了反应效率;而第二固体密封组93对旋转反应器2进一步形成密封,相当于形成第三级密封,进一步防止保护性氮气泄露。整体结构简单可靠,密封性能好。通过轴向和径向双重密封,大大提高了密封性能。

本实施例中,第一固体密封组91包括第一静环911、第一弹性密封件912和第一动环913,第一弹性密封件912压装在第一静环911和旋转反应器2之间,第一动环913与第一静环911端部连接并轴向压紧第一弹性密封件912,气体密封组92与第一动环913连接;气体密封组92包括第二静环921,第二静环921与旋转反应器2之间形成气压大于旋转反应器2内气压的充气腔922,第二静环921上装设有用于将保护性气体充入充气腔922的充气管923,第二固体密封组93与第二静环921连接;第二固体密封组93包括第三静环931、第二弹性密封件932和推压件933,第三静环931与气体密封组92连接,第二弹性密封件932压装在第三静环931和旋转反应器2之间,推压件933安装在第三静环931上并对第二弹性密封件932施加径向压力;第二固体密封组93还包括第四静环934、第三弹性密封件935和第二动环936,第四静环934与第三静环931连接,第三弹性密封件935压装在第四静环934和旋转反应器2之间,第二动环936与第四静环934端部连接并轴向压紧第三弹性密封件935。该结构中,第一弹性密封件912由石棉盘根构成,以形成软性耐高温密封材料,第一动环913轴向压紧第一弹性密封件912,使得第一弹性密封件912产生径向膨胀,从而实现第一弹性密封件912径向密封旋转反应器2。通过充气管923充入氮气,使充气腔922的气压大于旋转反应器2内的气压,形成进一步的正压密封。第二弹性密封件932由石棉盘根构成,以形成软性耐高温密封材料,推压件933径向推压第二弹性密封件932,使第二弹性密封件932径向密封旋转反应器2。第三弹性密封件935由石棉盘根构成,以形成软性耐高温密封材料,第二动环936轴向压紧第三弹性密封件935,使得第三弹性密封件935产生径向膨胀,从而实现第三弹性密封件935径向密封旋转反应器2。

在其它实施例中,该设备还可用于锂离子电池磷酸铁锂正极材料连续高温烧结。同样其包括进料机构1、旋转反应器2和出料机构3,进料机构1和出料机构3对接在旋转反应器2相应的进料端和出料端,旋转反应器2包括与进料端相接的预烧结段和与预烧结段相接的烧结段以实现反应物料从进料端、预烧结段、烧结段到出料端的依次连续输送,旋转反应器2的预烧结诶段外布置有通过加热以实现反应物料预烧结的第一加热炉4,旋转反应器2的烧结段外布置有通过加热以高温烧成的第二加热炉5。该高温烧结设备运行时,先启动旋转反应器2,使旋转反应器2运行旋转;然后启动第一加热炉4和第二加热炉5,使相应段达到相应预设温度区;再启动进料机构1,使按一定比例混合的前驱体和锂盐通过进料机构1进入旋转反应器2;最后启动出料机构3,使完成高温烧结的物料从出料机构3输出。较传统结构而言,该设备通过一体式的旋转反应器2,实现了锂离子电池磷酸铁锂正极材料预烧结、高温烧成和冷却工序的连续性,确保了产品的一致性,显著提高了产品质量;取代了目前箱式炉+辊道窑或推板窑烧结设备,大大简化了工艺流程和操作工人的劳动强度和工人数量,吨产品能耗亦得到大幅度降低,显著降低了设备投资、人工费用及能耗费用,可以实现设备的大型化;同时易于实现计算机自动化控制,使生产成本得到大幅度降低。

在其它实施例中,该设备还可用于锂离子电池镍钴锰酸锂三元正极材料连续高温烧结。同样其包括进料机构1、旋转反应器2和出料机构3,进料机构1和出料机构3对接在旋转反应器2相应的进料端和出料端,旋转反应器2包括与进料端相接的预烧结段和与预烧结段相接的烧结段以实现反应物料从进料端、预烧结段、烧结段到出料端的依次连续输送,旋转反应器2的包覆段外布置有通过加热以实现反应物料预烧结的第一加热炉4,旋转反应器2的烧结段外布置有通过加热以高温烧成的第二加热炉5。该高温烧结设备运行时,先启动旋转反应器2,使旋转反应器2运行旋转;然后启动第一加热炉4和第二加热炉5,使相应段达到相应预设温度区;再启动进料机构1,使按一定比例混合的三元前驱体和锂盐通过进料机构1进入旋转反应器2;最后启动出料机构3,使完成高温烧结的物料从出料机构3输出。较传统结构而言,该设备通过一体式的旋转反应器2,实现了锂离子电池镍钴锰酸锂正极材料预烧结、高温烧成和冷却工序的连续性,确保了产品的一致性,显著提高了产品质量;取代了目前辊道窑或推板窑烧结设备,大大简化了工艺流程和操作工人的劳动强度和工人数量,吨产品能耗亦得到大幅度降低,显著降低了设备投资、人工费用及能耗费用,可以实现设备的大型化;同时易于实现计算机自动化控制,使生产成本得到大幅度降低。

虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 锂离子电池石墨类负极材料/锂离子电池磷酸盐、三元正极材料连续反应处理设备

- 密封结构及锂离子电池石墨类负极材料/磷酸盐、三元正极材料连续反应处理设备