一种由木质素为原料制备光催化剂的方法及光催化剂

文献发布时间:2023-06-19 12:16:29

技术领域

本发明属于资源综合利用技术领域,具体涉及到一种由木质素为原料制备光催化剂的方法及光催化剂。

背景技术

黑液是造纸工业所产生的废水,黑液中含有大量的木质素磺酸盐,还含有其他的悬浮性固体、有机污染物,无机物等,如果直接排放到水体中会造成严重的污染。因此,对黑液中各种物质进行分离提取,并实现其高值化利用具有重要的意义。其中木质素磺酸盐通过改性、加工、转化等方法可广泛运用在混凝土减水剂、油井开采助剂、吸附材料等方面。

光催化剂由于其利用太阳光为能量源,反应过程比较清洁,环境友好,特别在污染物降解,如四环素降解、Cr

近年来,国内外研发机构对硫掺杂炭材料进行了大量的工作。掺硫活性炭具有发达的孔隙结构以及独特的表面性质,在燃料电池、超级电容器、多相催化、化学传感器等领域显示了巨大的潜力。但以木质磺酸盐为原料制备含硫的光催化剂却未见报道。

专利(201610700903.X)公开一种造纸黑液粗提取物-木质素磺酸盐制备活性炭的方法。首先将造纸黑液粗提取物-木质素磺酸盐加入盐酸溶液得到一段酸浸物;一段酸浸物加入磷酸溶液超声波浸出得到两段酸浸物;通入0.1m

专利(201910503951.3,一种富硫活性炭及其制备方法)公开了一种富硫活性炭及其制备方法,所述富硫活性炭包括硫和活性炭,其中硫以硫单质的形式均匀负载在活性炭上。所述富硫活性炭的制备方法首先将石油焦进行活化,活化后与酸性气体接触进行反应,最后经洗涤、干燥后得富硫活性炭。这种方法所得到的活性炭只是含有硫单质,这种材料没有光催化作用。

发明内容

本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

鉴于上述和/或现有技术中存在的问题,提出了本发明。

本发明的目的是提供一种由木质素为原料制备光催化剂的方法及光催化剂,将木质素磺酸盐经过高温活化并引入硫物种制备硫掺杂碳纳米光催化剂,实现了废物的高值化利用。

为解决上述技术问题,本发明提供了如下技术方案:一种由木质素为原料制备光催化剂的方法,以木质素磺酸盐为原料,与含硫的Na盐或含硫的K盐混合均匀,高温煅烧,反应完后洗至中性,干燥,得到硫掺杂碳纳米光催化剂。

作为本发明由木质素为原料制备光催化剂的方法的一种优选方案,其中:所述含硫的Na盐包括Na

所述含硫的K盐包括K

作为本发明由木质素为原料制备光催化剂的方法的一种优选方案,其中:所述高温煅烧,在300~1000℃温度下煅烧。

作为本发明由木质素为原料制备光催化剂的方法的一种优选方案,其中:所述高温煅烧,在500℃温度下煅烧。

作为本发明由木质素为原料制备光催化剂的方法的一种优选方案,其中:所述高温煅烧,升温速率为3~10℃/min,煅烧时间1~2小时。

作为本发明由木质素为原料制备光催化剂的方法的一种优选方案,其中:所述与含硫的Na盐或含硫的K盐混合均匀,将含硫的Na盐或含硫的K盐于水中,搅拌至完全溶解,加入木质素磺酸钠,浸渍18~36小时。

作为本发明由木质素为原料制备光催化剂的方法的一种优选方案,其中:所述高温煅烧前,将浸渍后溶液于80℃油浴蒸干水分,烘箱烘干。

作为本发明由木质素为原料制备光催化剂的方法的一种优选方案,其中:所述原料与所述含硫的Na盐或含硫的K盐的质量比为0.05~20:1。

作为本发明由木质素为原料制备光催化剂的方法的一种优选方案,其中:所述原料与所述含硫的Na盐或含硫的K盐的质量比为1:1。

本发明的另一个目的是提供一种如上述任一所述的由木质素为原料制备光催化剂的方法制备得到的光催化剂,得到光催化剂具有较发达的孔隙结构,并含有丰富的表面官能团,具有优异的吸附和光催化性能。

与现有技术相比,本发明具有如下有益效果:

(1)相对于传统的光催化剂,本方法以来源于黑液中的木质素磺酸盐为原料,制备的光催化剂价格低廉,光催化效率高,实现了木质素磺酸盐的高值化利用。

(2)通过使用含硫的活化剂,除了可以引入具有光催化活性的硫物种,还可以起到活化炭材料孔隙结构的作用,得到光催化剂具有比表面积大,光催化效率高等优点。

(3)木质素磺酸盐原料中的磺酸基团在热解或活化过程中会生成具有光催化活性的硫物种,工艺简单,所得到的光催化剂价格便宜,适合于工业化应用。

(4)通过使用含硫的活化剂,得到硫掺杂碳纳米光催化剂具有较发达的孔隙结构,并含有丰富的表面官能团,具有优异的吸附和光催化性能。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

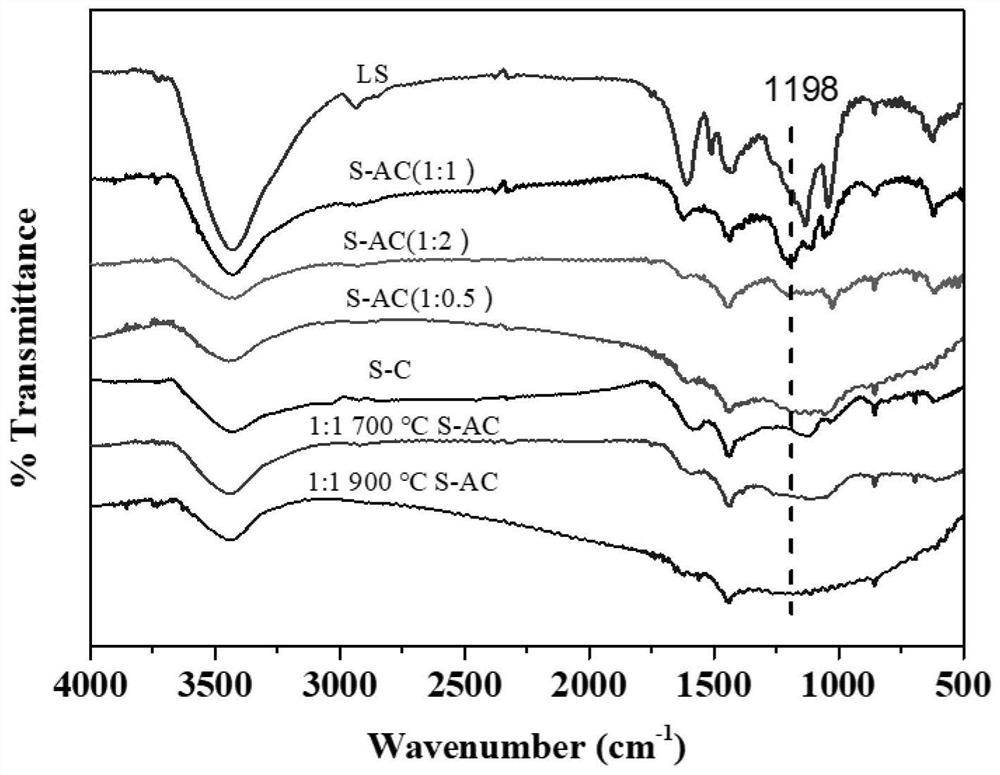

图1为本发明实施例1~6所制备催化剂的红外光谱图;

图2为本发明实施例1~6所制备催化剂的N

图3为本发明实施例1~4所制备催化剂光催化降解废水中四环素的反应结果;

图4为本发明实施例5、6所制备催化剂光催化降解废水中四环素的反应结果;

图5为本发明实施例7所制备催化剂光催化降解废水中铬离子的反应结果。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

实施例1

(1)取5克木质素磺酸钠,以5℃/min,500℃煅烧2小时,得到未活化的硫掺杂碳纳米光催化剂,标记为S-C。

实施例2

(1)取32克九水合硫化钠于400毫升水中,搅拌至完全溶解,加入10克木质素磺酸钠,浸渍24小时,80℃油浴蒸干水分,于烘箱烘干;

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后水洗至中性,100℃干燥过夜,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:1)。

实施例3

(1)取62克九水合硫化钠于400毫升水中,搅拌至完全溶解,加入10克木质素磺酸钠,浸渍24小时,80℃油浴蒸干水分,于烘箱烘干;

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后水洗至中性,100℃干燥过夜,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:2)。

实施例4

(1)取15.5克九水合硫化钠于400毫升水中,搅拌至完全溶解,加入10克,5克木质素磺酸钠,浸渍24小时,80℃油浴蒸干水分,于烘箱烘干;

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,100℃干燥过夜,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:0.5)。

实施例5

(1)取31克九水合硫化钠于400毫升水中,搅拌至完全溶解,加入10克,5克木质素磺酸钠,浸渍24小时,80℃油浴蒸干水分,于烘箱烘干;

(2)以5℃/min,700℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,100℃干燥过夜,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:1,700℃)。

实施例6

(1)取31克九水合硫化钠于400毫升水中,搅拌至完全溶解,加入10克,5克木质素磺酸钠,浸渍24小时,80℃油浴蒸干水分,于烘箱烘干;

(2)以5℃/min,900℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,100℃干燥过夜,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:1,900℃)。

性能测试

对实施例1~6制备的硫掺杂碳纳米光催化剂进行红外光谱测试,测试结果如图1所示,由图1可以看出,木质素磺酸盐经碳化以后变成掺杂硫的炭材料。

对实施例1~6制备的硫掺杂碳纳米光催化剂进行孔隙结构参数测试,通过物理吸附仪测试样品的N

表1

由测试结果可以看出,实施例2、3、4制备的硫掺杂碳纳米光催化剂,通过使用含硫的活化剂,得到硫掺杂碳纳米光催化剂具有较发达的孔隙结构,而高温煅烧条件下制备的S-AC(1:1,700℃)和S-AC(1:1,900℃)比表面积更大,高温煅烧条件下制备的S-AC(1:1,700℃)和S-AC(1:1,900℃)具有发达的孔隙结构,而实施例3制备的S-AC(1:2,500℃)比表面积较小。

对实施例1~6制备的硫掺杂碳纳米光催化剂进行光催化活性测试,测试方法为:取浓度为20mg/L四环素溶液,加入50mg硫掺杂碳纳米光催化剂,置于黑暗中吸附半小时后,可见光下光照3小时,357nm处测其吸光度。试验过程中发现,由于高温煅烧条件下制备的S-AC(1:1,700℃)和S-AC(1:1,900℃)比表面积较大,使用50mg的催化剂S-AC(1:1,700℃)和S-AC(1:1,900℃)于30min内便可将四环素降解完全,为了判断两者是否具有光催化活性,将催化剂质量降为5mg。由此,实施例1~4的吸附性能测试结果如图3所示,实施例5、6的吸附性能测试结果如图4所示。

由图3可以看出,实施例4制备的S-AC(1:0.5,500℃)基本无光催化活性,实施例1~3制备的硫掺杂碳纳米光催化剂则具备优异的光催化性能。

由图4可以看出,高温煅烧条件下制备的S-AC(1:1,700℃)和S-AC(1:1,900℃)基本上没有光催化活性。

实施例7

(1)取31克九水合硫化钠于400毫升水中,搅拌至完全溶解,加入10克,5克木质素磺酸钠,浸渍24小时,80℃油浴蒸干水分,于烘箱烘干;

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,干燥,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:1)。

(3)取浓度为10mg/l Cr

实施例8

(1)取10克Na

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,干燥,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:1)-Na

(3)取浓度为20mg/L四环素溶液,加入50mg催化剂,置于黑暗中吸附半小时后,可见光下光照3小时,357nm处测其吸光度,其降解率达到100%。

实施例9

(1)取10克Na

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,干燥,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:1)-Na

(3)取浓度为20mg/L四环素溶液,加入50mg催化剂,置于黑暗中吸附半小时后,可见光下光照3小时,357nm处测其吸光度,其降解率达到100%。

实施例10

(1)取20克Na

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,干燥,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:2)-Na

(3)取浓度为20mg/L四环素溶液,加入50mg催化剂,置于黑暗中吸附半小时后,可见光下光照3小时,357nm处测其吸光度,其降解率>99%。

实施例11

(1)取10克K

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,干燥,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:2)-K

(3)取浓度为20mg/L四环素溶液,加入50mg催化剂,置于黑暗中吸附半小时后,可见光下光照3小时,357nm处测其吸光度,其降解率>99%。

实施例12

(1)取10克KHSO

(2)以5℃/min,500℃煅烧2小时,用0.1mol/L盐酸洗涤,然后洗至中性,干燥,得到硫掺杂碳纳米光催化剂,标记为S-AC(1:2)-KHSO

(3)取浓度为20mg/L四环素溶液,加入50mg催化剂,置于黑暗中吸附半小时后,可见光下光照3小时,357nm处测其吸光度,其降解率>99%。

相对于传统的光催化剂,本方法以来源于黑液中的木质素磺酸盐为原料,制备的光催化剂价格低廉,光催化效率高,实现了木质素磺酸盐的高值化利用。

本发明通过使用含硫的活化剂,除了可以引入具有光催化活性的硫物种,还可以起到活化炭材料孔隙结构的作用,得到光催化剂具有比表面积大,光催化效率高等优点。

木质素磺酸盐原料中的磺酸基团在热解或活化过程中会生成具有光催化活性的硫物种,工艺简单,所得到的光催化剂价格便宜,适合于工业化应用。

本发明通过使用含硫的活化剂,得到纳米碳光催化剂具有较发达的孔隙结构,并含有丰富的表面官能团,具有优异的吸附和光催化性能。

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

- 一种由木质素为原料制备光催化剂的方法及光催化剂

- 一种直接以植物为原料制备光催化剂的方法