一种污泥处理剂及其制备方法和使用方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及污泥处理技术领域,具体涉及一种污泥处理剂及其制备方法和使用方法。

背景技术

城市污水污泥是指污水厂处理废水所产生的固态废弃物。污泥的成分非常复杂,含有很多病原微生物、寄生虫卵及重金属等,甚至有点还含有大量的油类物质,及某些难分解的有机物,体积非常庞大,且易腐化发臭,不利于运输和处置,也限制了它的应用,必须进行适当的处理,才能保证污水的处理效果,避免更严重的二次污染。

目前,城市污泥的产量巨大,含水率较高,出厂的污泥含水率一般在80%左右,同时,污泥中的有害成分也较多,如寄生虫卵、病菌、重金属等。城市污泥的主要处置方式包括填埋、焚烧、土地利用等,目前国内的主要处置方式是填埋。而由于污泥含水量较大,且其中含有多种有毒成分,经过填埋后会对土地造成极为不利的影响,恶臭扩散、疾病传播、污染地下水、重金属富集与迁移等。因此,在污泥处置前对其进行处理,以降低其含水率和毒害性,是非常重要的。

CN106542718A利用板框压滤型脱水设备,通过添加高分子絮凝剂和助凝剂对污泥进行预处理,大幅度提高了污泥的含固率。CN104829086A将聚合硫酸铁、氧化镁、三氯化铁、壳聚糖、聚丙烯酰胺、硅藻土充分混合后,制成了一种复合型污泥脱水剂,能够将污泥含水率降至60%以下。而对于污泥毒害性的降低,由于污泥中有毒害成分复杂繁多,降低其毒害性方面的工艺却发展较缓慢。CN106430875A公开了一种重金属稳定剂的方法,该方法通过将壳聚糖羧甲基化,后与活性炭进行复配,再接枝硫脲,制备得到一种复合药剂,能够稳定污泥中的重金属镉、镍和锌。

随着污泥处理工艺的不断优化,污泥的处理效果也得到较大的提升,但是综合来看,都存在着操作复杂、能耗物耗高、效果不稳定、原料费用耗费较高的缺点。

发明内容

本发明的目的在于提出一种污泥处理剂及其制备方法和使用方法,制备方法简单,原料来源广,用于处理污泥的方法简单方便,不仅可以实现油水分离,形成的中空球内可以吸入大量的油性物质,同时,壳层表面的介孔孔道富集大量的微生物,对重金属进行硫酸化、吸附、固定,降解有机污染物,杀灭致病微生物后,使得污泥稳定化、无害化,进一步可以资源化利用,得到可用作作物、植被的土壤处理后的污泥,应用前景广阔。

本发明的技术方案是这样实现的:

本发明提供一种污泥处理剂的制备方法,包括以下步骤:

S1.含有催化剂的溶液的制备:将钴盐溶于pH值为8-8.5的Tris-HCl缓冲液中,得到Co离子浓度为2-5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将聚苯乙烯微球加入水中,加入步骤S1中含有催化剂的溶液、多巴胺盐酸盐和第一致孔剂,搅拌反应5-8h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入pH值为8-9的含有第二致孔剂的乙醇水溶液中,加入正硅酸烷基酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入四氢呋喃中,反应1-3h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有三乙胺、十二烷基醇的乙醇溶液中,反应8-10h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.载菌复合微球的制备:将铁氧化硫杆菌、枯草芽孢杆菌、硝化杆菌属、反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,分别接种于营养液中,继续培养,混合后得到复合微生物剂,将步骤S5制得的多孔二氧化硅/聚多巴胺/十二烷基醇中空微球加入复合微生物剂中浸泡2-3h,离心,洗涤,干燥,得到载菌复合微球;

S7.污泥处理剂的制备:将步骤S6制得的载菌复合微球分散于水中,加入亚铁盐溶解,搅拌均匀后,加入氨水调节pH值为8-8.5,反应1-2h后,离心,洗涤,干燥,得到污泥处理剂。

作为本发明的进一步改进,步骤S1中所述钴盐选自氯化钴、溴化钴、硫酸钴、硝酸钴中的至少一种。

作为本发明的进一步改进,所述第一致孔剂为介孔致孔剂,选自十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、氧乙烯-氧丙烯三嵌段共聚物F123、氧乙烯-氧丙烯三嵌段共聚物F127中的至少一种;所述第二致孔剂为复合致孔剂,包括大孔致孔剂和介孔致孔剂,质量比为3:(1-3),所述大孔致孔剂选自聚氧乙烯失水山梨醇脂肪酸酯、聚乙二醇辛基苯基醚和聚氧乙烯失水山梨醇脂肪酸酯中至少一种;所述介孔致孔剂选自十六烷基三甲基溴化铵、十六烷基三甲基氯化铵、氧乙烯-氧丙烯三嵌段共聚物F123、氧乙烯-氧丙烯三嵌段共聚物F127中的至少一种。

作为本发明的进一步改进,步骤S3中所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为2-5wt%,所述乙醇的含量为55-75wt%,余量为水;所述正硅酸烷基酯选自正硅酸乙酯、正硅酸甲酯、正硅酸丙酯、正硅酸丁酯中的至少一种。

作为本发明的进一步改进,步骤S6中所述营养液是由3-7重量份碳源、10-15重量份氮源、1-3重量份无机盐、0.1-0.2重量份维生素、100重量份无菌水混合制得的无菌营养液,所述碳源选自葡萄糖、麦芽糖、乳糖、蔗糖、果糖、淀粉中的至少一种;所述氮源选自氨基酸、蛋白胨、尿素、鱼粉、玉米浆、豆饼粉、花生饼粉、棉籽粉、鱼粉、酵母浸出液中的至少一种;所述无机盐选自氯化钠、氯化钾、氯化钙、硫酸镁、氯化铁、硫酸锌、硫酸铜、氯化锰中的至少一种;所述维生素选自维生素C、维生素B1、维生素B2、维生素B12、维生素D、维生素A、维生素K、维生素E中的至少一种;所述氨基酸选自甲氨酸、赖氨酸、异亮氨酸、苯丙氨酸、甘氨酸、丝氨酸、苏氨酸、缬氨酸、色氨酸、亮氨酸、丙氨酸中的至少一种;所述铁氧化硫杆菌、枯草芽孢杆菌、硝化杆菌属、反硝化细菌质量比为(5-10):(2-5):(1-3):(2-3);所述培养条件为温度在25-35℃,湿度为55-65%,培养时间为3-5天;所述菌种种子液的含菌量为10

作为本发明的进一步改进,步骤S7中所述亚铁盐选自氯化亚铁、硫酸亚铁、硝酸亚铁、溴化亚铁中的至少一种。

作为本发明的进一步改进,步骤S2中所述聚苯乙烯微球、含有催化剂的溶液、多巴胺盐酸盐和致孔剂的质量比为100:(3-7):(15-25):(0.5-1);步骤S3中所述多孔聚多巴胺/聚苯乙烯微球、正硅酸烷基酯的质量比为10:(4-7);步骤S5中所述多孔二氧化硅/聚多巴胺中空微球、三乙胺、十二烷基醇的质量比为100:(3-5):(5-10);步骤S7中所述载菌复合微球、亚铁盐的质量比为10:(3-7)。

作为本发明的进一步改进,具体包括以下步骤:

S1.含有催化剂的溶液的制备:将钴盐溶于pH值为8-8.5的Tris-HCl缓冲液中,得到Co离子浓度为2-5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100重量份聚苯乙烯微球加入水中,加入3-7重量份步骤S1中含有催化剂的溶液、15-25重量份多巴胺盐酸盐和0.5-1重量份第一致孔剂,搅拌反应5-8h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10重量份步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入pH值为8-9的含有第二致孔剂的乙醇水溶液中,加入4-7重量份正硅酸烷基酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为2-5wt%,所述乙醇的含量为55-75wt%,余量为水;所述第二致孔剂为复合致孔剂,包括大孔致孔剂和介孔致孔剂,质量比为3:(1-3);

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将100重量份步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入120-200重量份四氢呋喃中,反应1-3h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将100重量份步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有3-5重量份三乙胺、5-10重量份十二烷基醇的乙醇溶液中,反应8-10h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.载菌复合微球的制备:将铁氧化硫杆菌、枯草芽孢杆菌、硝化杆菌属、反硝化细菌分别接种到高氏培养基中,所述铁氧化硫杆菌、枯草芽孢杆菌、硝化杆菌属、反硝化细菌的质量比为(5-10):(2-5):(1-3):(2-3),分别培养成菌种种子液,菌种种子液的含菌量为10

S7.污泥处理剂的制备:将10重量份步骤S6制得的载菌复合微球分散于水中,加入3-7重量份亚铁盐溶解,搅拌均匀后,加入氨水调节pH值为8-8.5,反应1-2h后,离心,洗涤,干燥,得到污泥处理剂。

本发明进一步保护一种上述的制备方法制得的污泥处理剂。

本发明进一步保护一种上述污泥处理剂的使用方法,包括以下步骤:向待处理污泥中按照质量比为100:(5-10)加入污泥处理剂,搅拌混合均匀后,静置12-24h,搅拌磁吸除去污泥处理剂,得到处理后污泥。

本发明具有如下有益效果:本发明污泥处理剂是一种内含少量磁性四氧化三铁的Janus中空球,内层十二烷基醇接枝聚多巴胺的疏水层,外层为亲水的二氧化硅壳层,同时,在内层和外层壳层上形成了大量贯通的直径在50nm以上的大孔,可以方便处理污泥时,含油污染物进入中空球,实现油水分离,能够有效去除污泥中的含油物质;

另外,本发明制得的微球的外层壳层上不仅形成了大量贯通的直径在50nm以上的大孔,还形成了大量直径在1-50nm之间的介孔,增大了微球的比表面积,为复合微生物提供了广阔的生存环境,将其浸泡在含有复合微生物剂的营养液后,丰富的微生物,包括铁氧化硫杆菌、枯草芽孢杆菌、硝化杆菌属、反硝化细菌和营养液进入球表面的介孔孔道内并在孔道内大量繁殖,形成稳定的微生态,其中,加入的铁氧化硫杆菌类,经其活动使重金属硫酸化并溶解于污泥上层的水中,从而实现重金属与污泥的分离,进一步这些微生物不断分泌糖蛋白、脂多糖以及一些可溶性缩氨酸等,这些物质主要带有负电荷基团,可以实现对重金属的吸附、絮凝、配位络合、离子交换、静电交感、氧化还原或生成无机微沉淀等,因此,部分重金属离子还可以通过中空球表面进行固定,另外,其他重金属离子还可以通过内层聚多巴胺的双羟基、氨基等,实现络合固定,从而实现了大部分重金属离子的固定和净化,另一方面,该复合微生物剂还对有机污染物能够有效快速降解;

本发明在制备中空球时,原位生成了铁磁性的四氧化三铁类物质,使得该纳米球具有良好的铁磁性,使得该污泥处理剂在加入污泥中进行分解、固定重金属、降解有机物、杀灭致病微生物后,通过磁铁一步法快速去除,从而避免污泥处理剂在污泥的资源化利用中造成二次污染,处理后的污泥更加安全、有效;

采用本发明污泥处理剂处理污泥,使得有机物被消化分解,从而污泥得到稳定,不易腐败,大部分病原菌或蛐虫卵被杀灭或作为有机物被分解,使污泥无害,同时,随着污泥被稳定,进一步产生大量高热值的沼气,可以作为能源进一步利用,使污泥资源化,而污泥经消化以后,其中的部分有机氮转化为了无机氮源,提高了污泥的肥力,可用作作物、植被的土壤。

本发明污泥处理剂制备方法简单,原料来源广,用于处理污泥的方法简单方便,不仅可以实现油水分离,形成的中空球内可以吸入大量的油性物质,同时,壳层表面的介孔孔道富集大量的微生物,对重金属进行硫酸化、吸附、固定,降解有机污染物,杀灭致病微生物后,使得污泥稳定化、无害化,进一步可以资源化利用,得到可用作作物、植被的土壤处理后的污泥,应用前景广阔。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

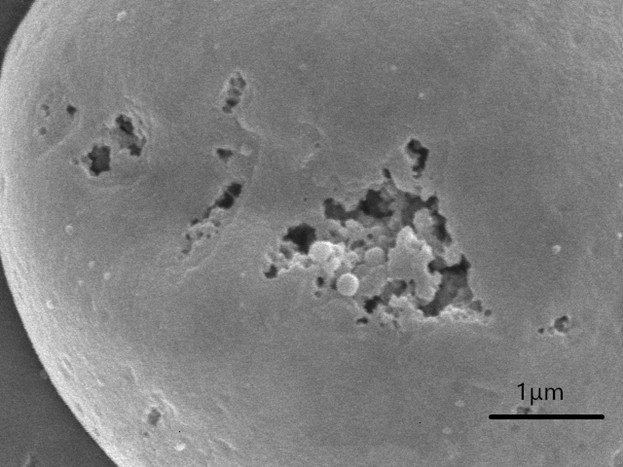

图1为实施例1制得的污泥处理剂的SEM图;

图2为实施例1制得的污泥处理剂的TEM图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例提供一种污泥处理剂的制备方法,具体包括以下步骤:

S1.含有催化剂的溶液的制备:将氯化钴溶于pH值为8的Tris-HCl缓冲液中,得到Co离子浓度为2wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入3g步骤S1中含有催化剂的溶液、15g多巴胺盐酸盐和0.5g十六烷基三甲基氯化铵,搅拌反应5h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入100mL pH值为8的含有第二致孔剂的乙醇水溶液中,加入4g正硅酸丁酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为2wt%,所述乙醇的含量为55wt%,余量为水;所述第二致孔剂为复合致孔剂,包括聚氧乙烯失水山梨醇脂肪酸酯和十六烷基三甲基氯化铵,质量比为3:1;

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将100g步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入120g四氢呋喃中,反应1h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将100g步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有3g三乙胺、5g十二烷基醇的100mL乙醇溶液中,反应8h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.载菌复合微球的制备:将5g铁氧化硫杆菌、2g枯草芽孢杆菌、1g硝化杆菌属、2g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S7.污泥处理剂的制备:将10g步骤S6制得的载菌复合微球分散于100mL水中,加入3g氯化亚铁溶解,搅拌均匀后,加入氨水调节pH值为8,反应1-2h后,离心,洗涤,干燥,得到污泥处理剂。图1为制得的污泥处理剂的SEM图,图2为制得的污泥处理剂的TEM图,由图可知,本发明制得的污泥处理剂表面形成多孔结构,其内部为中空结构,粒径在6-15µm之间。

实施例2

本实施例提供一种污泥处理剂的制备方法,具体包括以下步骤:

S1.含有催化剂的溶液的制备:将硫酸钴溶于pH值为8.5的Tris-HCl缓冲液中,得到Co离子浓度为5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入7g步骤S1中含有催化剂的溶液、25g多巴胺盐酸盐和1g十六烷基三甲基溴化铵,搅拌反应8h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入100mL pH值为9的含有第二致孔剂的乙醇水溶液中,加入7g正硅酸丙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为5wt%,所述乙醇的含量为75wt%,余量为水;所述第二致孔剂为复合致孔剂,包括聚乙二醇辛基苯基醚和十六烷基三甲基溴化铵,质量比为1:1;

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将100g步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入200g四氢呋喃中,反应3h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将100g步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有5g三乙胺、10g十二烷基醇的100mL乙醇溶液中,反应10h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.载菌复合微球的制备:将10g铁氧化硫杆菌、5g枯草芽孢杆菌、3g硝化杆菌属、3g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S7.污泥处理剂的制备:将10g步骤S6制得的载菌复合微球分散于100mL水中,加入7g氯化亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.5,反应2h后,离心,洗涤,干燥,得到污泥处理剂。

实施例3

本实施例提供一种污泥处理剂的制备方法,具体包括以下步骤:

S1.含有催化剂的溶液的制备:将硝酸钴溶于pH值为8.2的Tris-HCl缓冲液中,得到Co离子浓度为3.5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入5g步骤S1中含有催化剂的溶液、20g多巴胺盐酸盐和0.7g氧乙烯-氧丙烯三嵌段共聚物F123,搅拌反应6h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入100mL pH值为8.5的含有第二致孔剂的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为3.5wt%,所述乙醇的含量为65wt%,余量为水;所述第二致孔剂为复合致孔剂,包括聚氧乙烯失水山梨醇脂肪酸酯和氧乙烯-氧丙烯三嵌段共聚物F123,质量比为3:2;

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将100g步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入160g四氢呋喃中,反应2h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将100g步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有4g三乙胺、7g十二烷基醇的100mL乙醇溶液中,反应9h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.载菌复合微球的制备:将7g铁氧化硫杆菌、3.5g枯草芽孢杆菌、2g硝化杆菌属、2.5g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S7.污泥处理剂的制备:将10g步骤S6制得的载菌复合微球分散于100mL水中,加入5g硫酸亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.2,反应1.5h后,离心,洗涤,干燥,得到污泥处理剂。

实施例4

与实施例3相比,第二致孔剂为聚氧乙烯失水山梨醇脂肪酸酯,其他条件均不改变。

不同之处如下:

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入100mL pH值为8.5的含有第二致孔剂的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为3.5wt%,所述乙醇的含量为65wt%,余量为水;所述第二致孔剂为聚氧乙烯失水山梨醇脂肪酸酯。

实施例5

与实施例3相比,第二致孔剂为氧乙烯-氧丙烯三嵌段共聚物F123,其他条件均不改变。

不同之处如下:

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入pH值为8.5的含有第二致孔剂的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为3.5wt%,所述乙醇的含量为65wt%,余量为水;所述第二致孔剂为氧乙烯-氧丙烯三嵌段共聚物F123。

对比例1

与实施例3相比,未添加多巴胺盐酸盐,其他条件均不改变。

具体包括以下步骤:

S1.多孔二氧化硅/聚苯乙烯微球的制备:将10g聚苯乙烯微球加入100mL pH值为8.5的含有第二致孔剂的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为3.5wt%,所述乙醇的含量为65wt%,余量为水;所述第二致孔剂为复合致孔剂,包括聚氧乙烯失水山梨醇脂肪酸酯和氧乙烯-氧丙烯三嵌段共聚物F123,质量比为3:2;

S2.多孔二氧化硅中空微球的制备:将100g步骤S3制得的多孔二氧化硅/聚苯乙烯微球加入160g四氢呋喃中,反应2h,过滤,洗涤,干燥,得到多孔二氧化硅中空微球;

S3.多孔二氧化硅/十二烷基醇中空微球的制备:将100g步骤S2制得的多孔二氧化硅中空微球加入含有4g三乙胺、7g十二烷基醇的100mL乙醇溶液中,反应9h,过滤,洗涤,干燥,得到多孔二氧化硅/十二烷基醇中空微球;

S4.载菌复合微球的制备:将7g铁氧化硫杆菌、3.5g枯草芽孢杆菌、2g硝化杆菌属、2.5g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S5.污泥处理剂的制备:将10g步骤S4制得的载菌复合微球分散于100mL水中,加入5g硫酸亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.2,反应1.5h后,离心,洗涤,干燥,得到污泥处理剂。

对比例2

与实施例3相比,未添加正硅酸乙酯,其他条件均不改变。

具体包括以下步骤:

S1.含有催化剂的溶液的制备:将硝酸钴溶于pH值为8.2的Tris-HCl缓冲液中,得到Co离子浓度为3.5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入5g步骤S1中含有催化剂的溶液、20g多巴胺盐酸盐和0.7g氧乙烯-氧丙烯三嵌段共聚物F123,搅拌反应6h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔聚多巴胺中空微球的制备:将100g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入160g四氢呋喃中,反应2h,过滤,洗涤,干燥,得到多孔聚多巴胺中空微球;

S4.多孔聚多巴胺/十二烷基醇中空微球的制备:将100g步骤S3制得的多孔聚多巴胺中空微球加入含有4g三乙胺、7g十二烷基醇的100mL乙醇溶液中,反应9h,过滤,洗涤,干燥,得到多孔聚多巴胺/十二烷基醇中空微球;

S5.载菌复合微球的制备:将7g铁氧化硫杆菌、3.5g枯草芽孢杆菌、2g硝化杆菌属、2.5g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S6.污泥处理剂的制备:将10g步骤S6制得的载菌复合微球分散于100mL水中,加入5g硫酸亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.2,反应1.5h后,离心,洗涤,干燥,得到污泥处理剂。

对比例3

与实施例3相比,未进行步骤S6,其他条件均不改变。

具体包括以下步骤:

S1.含有催化剂的溶液的制备:将硝酸钴溶于pH值为8.2的Tris-HCl缓冲液中,得到Co离子浓度为3.5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入5g步骤S1中含有催化剂的溶液、20g多巴胺盐酸盐和0.7g氧乙烯-氧丙烯三嵌段共聚物F123,搅拌反应6h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入100mL pH值为8.5的含有第二致孔剂的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为3.5wt%,所述乙醇的含量为65wt%,余量为水;所述第二致孔剂为复合致孔剂,包括聚氧乙烯失水山梨醇脂肪酸酯和氧乙烯-氧丙烯三嵌段共聚物F123,质量比为3:2;

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将100g步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入160g四氢呋喃中,反应2h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将100g步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有4g三乙胺、7g十二烷基醇的100mL乙醇溶液中,反应9h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.污泥处理剂的制备:将10g步骤S5制得的多孔二氧化硅/聚多巴胺/十二烷基醇中空微球分散于100mL水中,加入5g硫酸亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.2,反应1.5h后,离心,洗涤,干燥,得到污泥处理剂。

对比例4

与实施例3相比,未添加铁氧化硫杆菌,其他条件均不改变。

具体包括以下步骤:

S1.含有催化剂的溶液的制备:将硝酸钴溶于pH值为8.2的Tris-HCl缓冲液中,得到Co离子浓度为3.5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入5g步骤S1中含有催化剂的溶液、20g多巴胺盐酸盐和0.7g氧乙烯-氧丙烯三嵌段共聚物F123,搅拌反应6h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入100mL pH值为8.5的含有第二致孔剂的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为3.5wt%,所述乙醇的含量为65wt%,余量为水;所述第二致孔剂为复合致孔剂,包括聚氧乙烯失水山梨醇脂肪酸酯和氧乙烯-氧丙烯三嵌段共聚物F123,质量比为3:2;

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将100g步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入160g四氢呋喃中,反应2h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将100g步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有4g三乙胺、7g十二烷基醇的100mL乙醇溶液中,反应9h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.载菌复合微球的制备:将10.5g枯草芽孢杆菌、2g硝化杆菌属、2.5g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S7.污泥处理剂的制备:将10g步骤S6制得的载菌复合微球分散于100mL水中,加入5g硫酸亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.2,反应1.5h后,离心,洗涤,干燥,得到污泥处理剂。

对比例5

与实施例3相比,未添加枯草芽孢杆菌,其他条件均不改变。

具体包括以下步骤:

S1.含有催化剂的溶液的制备:将硝酸钴溶于pH值为8.2的Tris-HCl缓冲液中,得到Co离子浓度为3.5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入5g步骤S1中含有催化剂的溶液、20g多巴胺盐酸盐和0.7g氧乙烯-氧丙烯三嵌段共聚物F123,搅拌反应6h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入100mL pH值为8.5的含有第二致孔剂的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为3.5wt%,所述乙醇的含量为65wt%,余量为水;所述第二致孔剂为复合致孔剂,包括聚氧乙烯失水山梨醇脂肪酸酯和氧乙烯-氧丙烯三嵌段共聚物F123,质量比为3:2;

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将100g步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入160g四氢呋喃中,反应2h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将100g步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有4g三乙胺、7g十二烷基醇的100mL乙醇溶液中,反应9h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.载菌复合微球的制备:将10.5g铁氧化硫杆菌、2g硝化杆菌属、2.5g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S7.污泥处理剂的制备:将10g步骤S6制得的载菌复合微球分散于100mL水中,加入5g硫酸亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.2,反应1.5h后,离心,洗涤,干燥,得到污泥处理剂。

对比例6

与实施例3相比,步骤S2中未添加氧乙烯-氧丙烯三嵌段共聚物F123,其他条件均不改变。

具体包括以下步骤:

S1.含有催化剂的溶液的制备:将硝酸钴溶于pH值为8.2的Tris-HCl缓冲液中,得到Co离子浓度为3.5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入5g步骤S1中含有催化剂的溶液、20g多巴胺盐酸盐,搅拌反应6h,过滤,水洗,得到聚多巴胺/聚苯乙烯微球;

S3.多孔二氧化硅/聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的聚多巴胺/聚苯乙烯微球加入100mL pH值为8.5的含有第二致孔剂的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得多孔二氧化硅/聚多巴胺/聚苯乙烯微球;所述含有第二致孔剂的乙醇水溶液中,第二致孔剂的含量为3.5wt%,所述乙醇的含量为65wt%,余量为水;所述第二致孔剂为复合致孔剂,包括聚氧乙烯失水山梨醇脂肪酸酯和氧乙烯-氧丙烯三嵌段共聚物F123,质量比为3:2;

S4.多孔二氧化硅/聚多巴胺中空微球的制备:将100g步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入160g四氢呋喃中,反应2h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺中空微球;

S5.多孔二氧化硅/聚多巴胺/十二烷基醇中空微球的制备:将100g步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有4g三乙胺、7g十二烷基醇的100mL乙醇溶液中,反应9h,过滤,洗涤,干燥,得到多孔二氧化硅/聚多巴胺/十二烷基醇中空微球;

S6.载菌复合微球的制备:将7g铁氧化硫杆菌、3.5g枯草芽孢杆菌、2g硝化杆菌属、2.5g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S7.污泥处理剂的制备:将10g步骤S6制得的载菌复合微球分散于100mL水中,加入5g硫酸亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.2,反应1.5h后,离心,洗涤,干燥,得到污泥处理剂。

对比例7

与实施例3相比,未添加第二致孔剂,其他条件均不改变。

具体包括以下步骤:

S1.含有催化剂的溶液的制备:将硝酸钴溶于pH值为8.2的Tris-HCl缓冲液中,得到Co离子浓度为3.5wt%的溶液;

S2.多孔聚多巴胺/聚苯乙烯微球的制备:将100g聚苯乙烯微球加入水中,加入5g步骤S1中含有催化剂的溶液、20g多巴胺盐酸盐和0.7g氧乙烯-氧丙烯三嵌段共聚物F123,搅拌反应6h,过滤,水洗,得到多孔聚多巴胺/聚苯乙烯微球;

S3.二氧化硅/多孔聚多巴胺/聚苯乙烯微球的制备:将10g步骤S2制得的多孔聚多巴胺/聚苯乙烯微球加入100mL pH值为8.5的乙醇水溶液中,加入5.5g正硅酸乙酯,水洗,过滤,干燥,制得二氧化硅/多孔聚多巴胺/聚苯乙烯微球;所述乙醇水溶液中,所述乙醇的含量为65wt%,余量为水;

S4.将100g步骤S3制得的多孔二氧化硅/聚多巴胺/聚苯乙烯微球加入160g四氢呋喃中,反应2h,过滤,洗涤,干燥,得到二氧化硅/多孔聚多巴胺中空微球;

S5.将100g步骤S4制得的多孔二氧化硅/聚多巴胺中空微球加入含有4g三乙胺、7g十二烷基醇的100mL乙醇溶液中,反应9h,过滤,洗涤,干燥,得到中空微球;

S6.载菌复合微球的制备:将7g铁氧化硫杆菌、3.5g枯草芽孢杆菌、2g硝化杆菌属、2.5g反硝化细菌分别接种到高氏培养基中,分别培养成菌种种子液,菌种种子液的含菌量为10

S7.污泥处理剂的制备:将10g步骤S6制得的载菌复合微球分散于100mL水中,加入5g硫酸亚铁溶解,搅拌均匀后,加入氨水调节pH值为8.2,反应1.5h后,离心,洗涤,干燥,得到污泥处理剂。

测试例1

采用实施例1-5和对比例1-7制得的污泥处理剂对待处理污泥进行处理,其中,处理方法如下:向待处理污泥中按照质量比为100:5加入污泥处理剂,搅拌混合均匀后,静置24h,搅拌磁吸除去污泥处理剂,得到处理后污泥。待处理污泥中含水量为96%;滤后液中油含量为4522mg/L,磷酸根含量为3725mg/L,重金属含量为6271mg/L。具体处理结果见表1。

对照组采用常规好氧和机械加热脱水处理办法处理污泥。空白组为未经过任何处理的待处理污泥。

表1

各组具体各组分含量结果见表2。

表2 单位:mg/kg干污泥

由表1和表2可知,本发明实施例1-3制得的污泥处理剂具有较好的油水分离效果,具有很好的吸油、吸水的效果,并能显著降低磷酸根、重金属离子、总氧化物的含量,处理后污泥的状态泥饼紧实,具有很好的污泥处理效果。

实施例4与实施例3相比,第二致孔剂为聚氧乙烯失水山梨醇脂肪酸酯,污泥处理剂微球表面二氧化硅层没有大量的小的介孔,比表面积下降,导致制得的污泥处理剂对水的吸附效果明显下降,处理后污泥的状态为泥饼松散。

实施例5与实施例3相比,第二致孔剂为氧乙烯-氧丙烯三嵌段共聚物F123,污泥处理剂微球表面二氧化硅层没有形成大于50nm的大孔,导致细菌、油等无法大量进入,从而降低了污泥处理剂的油水分离效果以及对磷酸根、重金属离子、总氧化物的降解、吸附效果。

对比例1与实施例3相比,未添加多巴胺盐酸盐,因此,无法形成内层为疏水层的Janus球,从而无法实现油水分离效果。

对比例2与实施例3相比,未添加正硅酸乙酯,因此,污泥处理剂微球表面没有形成亲水层,无法在水中分散,加入污泥中发生团聚,从而无法实现有效的油水分离以及磷酸根、重金属离子、总氧化物的降解、吸附,各项指标明显下降。

对比例3与实施例3相比,未进行步骤S6,因此,没有负载复合工程菌,因此,对污泥中磷酸根、重金属离子、总氧化物的降解、吸附效果明显下降,本发明制得的微球的外层壳层上不仅形成了大量贯通的直径在50nm以上的大孔,还形成了大量直径在1-50nm之间的介孔,增大了微球的比表面积,为复合微生物提供了广阔的生存环境,将其浸泡在含有复合微生物剂的营养液后,丰富的微生物,包括铁氧化硫杆菌、枯草芽孢杆菌、硝化杆菌属、反硝化细菌和营养液进入球表面的介孔孔道内并在孔道内大量繁殖,形成稳定的微生态,其中,加入的铁氧化硫杆菌类,经其活动使重金属硫酸化并溶解于污泥上层的水中,从而实现重金属与污泥的分离,进一步这些微生物不断分泌糖蛋白、脂多糖以及一些可溶性缩氨酸等,这些物质主要带有负电荷基团,可以实现对重金属的吸附、絮凝、配位络合、离子交换、静电交感、氧化还原或生成无机微沉淀等,因此,部分重金属离子还可以通过中空球表面进行固定。

对比例4、对比例5与实施例3相比,分别未添加铁氧化硫杆菌或枯草芽孢杆菌,其对污泥中磷酸根、重金属离子、总氧化物的降解、吸附效果下降,可见,铁氧化硫杆菌和枯草芽孢杆菌的添加对于污泥处理有明显的协同增效的作用。

对比例6实施例3相比,步骤S2中未添加氧乙烯-氧丙烯三嵌段共聚物F123,可见在内层聚多巴胺层表面没有形成孔隙,十二烷基醇无法进入内层在内层形成疏水层,从而没有形成外层亲水、内层疏水的Janus球,因此,油水分离效果不佳。

对比例7

与实施例3相比,未添加第二致孔剂,污泥处理剂微球表面没有形成孔隙,不仅复合工程菌无法进入中空球,也无法形成较好的内层疏水、外层亲水的Janus球,因此,无法实现有效的油水分离以及磷酸根、重金属离子、总氧化物的降解、吸附,各项指标明显下降。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种污泥处理剂及其制备方法和使用方法

- 一种含油污泥处理剂的制备方法和使用方法