一种超声用于乙烯裂解碳九脱硫方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及石油化工技术领域,尤其涉及一种超声用于乙烯裂解碳九脱硫方法。

背景技术

乙烯是石油化工行业的基本原料,乙烯产品已成为衡量一个国家石油化工发展水平的标志,我国是世界上仅次于美国的第二大乙烯生产国和消费国。国内绝大多数的乙烯生产厂家多以石脑油、轻柴油和瓦斯油等为原料,乙烯裂解副产物碳九馏分占了乙烯产量的10%-20%,绝大多数厂家将裂解碳九作为廉价的初级原料销售,仅少数将其加工后作为汽油、柴油组分或溶剂油,以及生产石油树脂、精制双环戊二烯和加氢生产芳烃溶剂油等,但其利用率不高。其主要原因是碳九中硫的存在,导致产品的臭味较重,影响产品的质量和应用,并污染环境。因此如何降低碳九中的硫含量,是提高后续产品质量和充分有效合理利用碳九的关键。

碳九中硫的主要存在形式有无机硫和有机硫两种。无机硫主要包括硫化物、二氧化硫及多硫化物。有机硫包括各种低分子的硫醇、硫醚、噻吩硫及烷基噻吩硫等。无机硫的腐蚀性极强,能够腐蚀设备;而大部分有机硫具有难闻的臭味,在高温下易分解产生硫化氢,进而腐蚀设备,污染环境。硫化物的存在还影响着碳九的安定性能和生产加工的稳定性,碳九中的硫化物在生产中容易聚合生成胶质,也具有催化胶质生成的作用,严重时能够破坏设备的正常运行,其分解产生的硫化物进一步腐蚀设备,影响装置的寿命。

目前多以加氢脱硫为主,加氢脱硫要求在高温高压及催化剂的存在下,使油品中的有机硫与氢气反应生成硫化氢而达到脱硫的目的,该技术具有很多缺点:对设备的要求性高,而且耗氢量大、运行成本高,在脱硫的同时把油品中的不饱和键(烯烃)也给饱和掉,影响了油品的性能。此外,目前针对碳九的脱硫方法研究的较少,多以油品的脱硫研究为主,而碳九成分与油品的成分不同,适合油品的脱硫方法不一定能够适合碳九脱硫,因此研发一种针对乙烯裂解碳九的脱硫工艺成为了本行业亟待解决的问题。

发明内容

本发明所要解决的技术问题是克服现有技术中存在的不足,提供一种超声用于乙烯裂解碳九脱硫方法。

本发明是通过以下技术方案予以实现:

一种超声用于乙烯裂解碳九脱硫方法,其特征在于,包括如下步骤:

吸附工序:开启吸附床超声装置,将碳九通过吸附床进行吸附脱硫;

氧化萃取工序:开启一级萃取塔超声装置,在一级萃取塔中加入离子液体/双氧水,进行氧化萃取脱硫;

萃取强化工序:开启二级萃取塔超声装置,在二级萃取塔中加入多组分复配萃取剂,进行萃取脱硫。

根据上述技术方案,优选地,在所述吸附工序后,还包括吸附剂再生工序:对所述吸附床进行吹扫再生。

根据上述技术方案,优选地,所述吸附剂再生工序还包括:通入热氮气对所述吸附床进行吹扫再生,吹扫再生时开启吸附床超声装置。

根据上述技术方案,优选地,在所述吸附工序中,吸附温度为10-80℃,吸附压力为常压-0.8MPa,碳九进料的液时空速为0.2-1.5h

根据上述技术方案,优选地,所述离子液体为单磺酸根酸性离子液体或多磺酸根酸性离子液体。

根据上述技术方案,优选地,在所述氧化萃取工序中,超声输出频率为15-58kHz,塔内压力为常压,塔内温度为10-100℃。

根据上述技术方案,优选地,所述多组分复配萃取剂包括如下重量比成分:含氮氧有机化合物25-100%、多元醇类0-56%、水0-12%。

根据上述技术方案,优选地,在所述萃取强化工序中,超声输出频率15-58kHz,塔内压力为常压,塔内温度为10-90℃。

根据上述技术方案,优选地,所述含氮氧有机化合物包括N-甲基吡咯烷酮或二甲基乙酰胺,所述多元醇类包括二甘醇或三甘醇。

本发明的有益效果是:

本发明在碳九脱硫中引入超声技术,超声技术具有快速、廉价、安全和高效的特点,其自身的热效应和机械效应能够加快分子扩散速度,以致增加了化学反应的速度以及萃取的深度,使得萃取更彻底,相应的减少了反应时间,并降低了反应的温度,并降低能耗。除此之外,本发明采用吸附、氧化萃取、再萃取三段式脱硫工艺,吸附工序脱除无机硫,氧化萃取工序脱除硫醇、硫醚及部分噻吩硫,萃取强化工序通过多组分复配萃取剂脱除前段工序无法脱除的噻吩硫以及硫醇、硫醚等有机硫,脱硫效率和选择性高,有效增强萃取性能。

附图说明

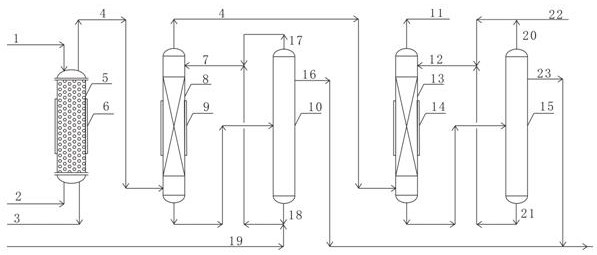

图1是本发明的脱硫工艺流程示意图。

图中:1、热氮气;2、碳九原料;3、吹扫后的含硫氮气;4、碳九流股;5、吸附床;6、吸附床超声装置;7、离子液体/双氧水;8、一级萃取塔;9、一级萃取塔超声装置;10、一级萃取剂回收塔;11、脱硫后的碳九;12、多组分复配萃取剂;13、二级萃取塔;14、二级萃取塔超声装置;15、二级萃取剂回收塔;16、一级萃取剂含硫组分杂质;17、一级萃取剂轻质组分;18、一级萃取剂重质组分;19、一级萃取剂补液管线;20、二级萃取剂轻质组分;21、二级萃取剂重质组分;22、二级萃取剂补液管线;23、二级萃取剂含硫组分杂质。

具体实施方式

为了使本技术领域的技术人员更好地理解本发明的技术方案,下面结合附图和最佳实施例对本发明作进一步的详细说明。基于发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于发明保护的范围。

在发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

如图所示,本发明包括如下步骤:

吸附工序:在吸附床5中进行,吸附床5内装填有吸附剂,吸附床5外壁装有吸附床超声装置6,碳九原料2从吸附床底部加入,将碳九通过吸附床进行吸附脱硫,吸附脱硫后的碳九流股4从吸附床上端流入一级萃取塔。本例中吸附剂为经碱性物质处理后的分子筛或者呈碱性的固体吸附剂等,优选使用NaY型分子筛、KF/NaY型分子筛、KL型分子筛。其中,吸附温度为10-80℃,优选为20-50℃,吸附压力为常压-0.8MPa,碳九进料的液时空速为0.2-1.5h

氧化萃取工序:脱除无机硫后的碳九从下端阀门处加入到一级萃取塔8中,开启一级萃取塔超声装置9,从一级萃取塔8上端加入离子液体/双氧水7,进行氧化萃取脱硫,脱硫后的碳九流股4从一级萃取塔8顶部排出流入二级萃取塔。本例中离子液体为单磺酸根酸性离子液体或多磺酸根酸性离子液体,离子液体质量分数为93.8-99.8%,双氧水质量分数为0.2-6.2%。其中,一级萃取塔超声输出频率为15-58kHz,优选为20-46kHz,塔内压力为常压,塔内温度为10-100℃,优选为35-90℃,一级萃取塔内碳九停留时间为20-240min,优选为60-120min。

萃取强化工序:氧化萃取工序后的碳九从下端阀门处送入二级萃取塔13中,开启二级萃取塔超声装置14,从二级萃取塔13上端加入多组分复配萃取剂12,进行超声萃取脱硫,脱硫后的碳九11从二级萃取塔13顶部排出,即为不含硫的碳九。其中,二级萃取塔超声输出频率15-58kHz,优选为20-46kHz,塔内压力为常压,塔内温度为10-90℃,优选为25-80℃,二级萃取塔内碳九停留时间为20-240min,优选为60-120min。

此外,在一级萃取塔和二级萃取塔外分别设置有一级萃取剂回收塔10和二级萃取剂回收塔15,使一级萃取塔和二级萃取塔中的萃取剂回收经处理后重复使用,同时一级萃取剂回收塔10和二级萃取剂回收塔15中的含硫组分被排出。具体地,一级萃取剂回收塔10对萃取剂回收处理,并将一级萃取剂含硫组分杂质16从一级萃取剂回收塔10的中上部排出,一级萃取剂回收塔10上端排出一级萃取剂轻质组分17,一级萃取剂回收塔10下端排出一级萃取剂重质组分18,其中一级萃取剂重质组分18先与一级萃取剂补液管线19合流之后,并向上与一级萃取剂轻质组分17合流,合流后的离子液体/双氧水7从一级萃取塔8上端加入,此管线设置可确保从一级萃取剂回收塔10排出的一级萃取剂轻质组分17和一级萃取剂重质组分18先与一级萃取剂补液管线19合流混合后,从一级萃取塔8上端加入;二级萃取剂回收塔15对萃取剂回收处理,并将二级萃取剂含硫组分杂质23从二级萃取剂回收塔15中上部排出,并与一级萃取剂含硫组分杂质16合流,二级萃取剂回收塔15上端排出二级萃取剂轻质组分20,二级萃取剂回收塔15下端排出二级萃取剂重质组分21,其中二级萃取剂轻质组分20先与二级萃取剂补液管线22合流之后,并与二级萃取剂重质组分21合流,合流后的多组分复配萃取剂12从二级萃取塔13上端加入,此管线设置可确保从二级萃取剂回收塔15排出的二级萃取剂轻质组分20和二级萃取剂重质组分21先与二级萃取剂补液管线22合流混合后,从二级萃取塔13上端加入。

根据上述实施例,优选地,在所述吸附工序后,还包括吸附剂再生工序:在吸附床上方通入热氮气1对所述吸附床进行吹扫再生,吹扫再生时开启吸附床超声装置6,吹扫后的含硫氮气3从吸附床下端送出。其中,吸附剂再生工序中压力为常压,超声输出频率为15-48kHz,优选为20-46kHz,吸附床温度为70-220℃,优选为100-180℃。碳九中的无机硫呈酸性,吸附剂呈现碱性,对无机硫的吸附作用主要是酸碱反应形成较弱的化学键,在吸附剂再生工序中,由于吸附时化学吸附形成的化学键作用较弱,用热氮气1吹扫,高温使得化学反应逆向进行,吹扫过程将无机硫除去,保持吸附剂活性,本例中吸附剂经处理后再生能够反复使用,吸附剂经验证反复使用10次后仍具有吸附性能。

根据上述实施例,优选地,所述多组分复配萃取剂12包括如下重量比成分:含氮氧有机化合物25-100%、多元醇类0-56%、水0-12%,所述含氮氧有机化合物包括N-甲基吡咯烷酮或二甲基乙酰胺,所述多元醇类包括二甘醇或三甘醇。其中,碳九中的有机硫为硫醇、硫醚、噻吩类含硫组分,利用离子液体氧化萃取法能够脱除大部分的硫醇和硫醚及少量的噻吩硫,但是最难以脱除的是噻吩类含硫物质,因为其组成较多,有噻吩、甲基噻吩、二甲基噻吩、三甲基噻吩、和苯并噻吩等,且沸点分布与碳九组分重叠,无法通过精馏方式脱除。在萃取强化工序,多组分复配萃取剂12中的含氮氧有机化合物能够萃取碳九中噻吩类硫,例如噻吩、甲基噻吩、二甲基噻吩、三甲基噻吩、和苯并噻吩等,多组分复配萃取剂12中的多元醇类用于萃取氧化萃取工序中未脱出彻底的硫醇或硫醚,多组分复配萃取剂12中的水与其他萃取剂复配,用于增加萃取剂的极性,促使萃取剂与碳九分相明显,有利于萃取反应,使得萃取分离效果更好。

本发明在碳九脱硫中引入超声技术,超声技术具有快速、廉价、安全和高效的特点,其自身的热效应和机械效应能够加快分子扩散速度,以致增加了化学反应的速度以及萃取的深度,使得萃取更彻底,相应的减少了反应时间,并降低了反应的温度,并降低能耗。除此之外,本发明采用吸附、氧化萃取、再萃取三段式脱硫工艺,吸附工序脱除无机硫,氧化萃取工序脱除硫醇、硫醚及部分噻吩硫,萃取强化工序通过多组分复配萃取剂12脱除前段工序无法脱除的噻吩硫以及硫醇、硫醚等有机硫,脱硫效率和选择性高,有效增强萃取性能。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种超声用于乙烯裂解碳九脱硫方法

- 一种从乙烯裂解碳九馏分中脱除双环戊二烯的方法