一种牙蜡球生产设备及其生产方法

文献发布时间:2023-06-19 18:29:06

技术领域

本申请涉及牙科用蜡的领域,尤其是涉及一种牙蜡球生产设备及其生产方法。

背景技术

牙科用蜡也称为牙蜡,是指牙科专用的蜡产品,牙蜡是以石油蜡为基础蜡,通过乳化、化学改性、物理调配而成,在口腔医疗中具有不可取代的作用。

目前,牙蜡作为保护材料多用于包覆牙套,牙蜡产品大多为柱状,在使用牙蜡时,从柱状牙蜡上切除一小块,先将小块的牙蜡揉搓成类似球形,再将类似球形的牙蜡捏合在牙套的金属托槽上,即可将牙蜡包覆在牙套上,从而减少牙套对口腔内壁的磨损。牙蜡在每次使用时都需要切除一小块并进行揉搓,使用起来较为复杂,因此牙蜡球应运而生,在使用牙蜡时,直接取出牙蜡球并捏合在牙套的金属托槽上,使用牙蜡球无需再对牙蜡进行切割及揉搓,从而使得牙蜡使用更加方便快捷。

在对牙蜡球进行生产时,人工将液蜡注入牙蜡球的蜡球模具内,蜡球模具内开设有多个类似球形的腔体,且蜡球模具为软性材料制成,当液蜡流入腔体内并冷却凝固后,挤压蜡球模具并取出牙蜡球,即可完成牙蜡球的生产制造。因此,亟需一种牙蜡球生产设备,以提高牙蜡球的生产效率。

发明内容

为了提高牙蜡球的生产效率,本申请提供一种牙蜡球生产设备及其生产方法。

本申请提供的一种牙蜡球生产设备及其生产方法采用如下的技术方案:

第一方面,本申请提供的一种牙蜡球生产设备采用如下的技术方案:

一种牙蜡球生产设备,包括工作台,所述工作台上转动设置有转盘,所述转盘上间隔环绕设置有多个蜡球模具,所述工作台上沿转盘的转动方向依次设置有用于对蜡球模具进行预热的加热机构、用于对蜡球模具进行抽真空及注料的负压进料机构以及用于对蜡球模具进行降温的冷却机构。

通过采用上述技术方案,在对牙蜡球进行生产时,工作人员将蜡球模具放置在转盘上,转盘在工作台上进行转动,使蜡球模具转动至加热机构下方,加热机构对蜡球模具进行预热;转盘将已预热的蜡球模具带动至负压进料机构下方,负压进料机构先对蜡球模具抽真空,使蜡球模具处于负状态,再将液蜡注入蜡球模具内;转盘将已注蜡的蜡球模具带动至冷却机构下方,冷却机构对蜡球模具进行降温,从而使得蜡球模具内的液态蜡冷却为固态蜡,最后工作人员从转盘上取下蜡球模具,并将蜡球模具内的牙蜡球挤出蜡球模具,即可完成牙蜡球的生产制造。如此设置,采用加热机构、负压进料机构和冷却机构配合在工作台上转动的蜡球模具对牙蜡球进行自动化生产,从而使得牙蜡球的生产效率更高。

优选的,所述蜡球模具包括软性模板,所述软性模板的顶部形成有用于容置液蜡的容料腔,所述软性模板内形成有多个与容料腔相连通的注料球腔。

通过采用上述技术方案,在对蜡球模具内注入液蜡时,液蜡流入至软性模板上,此时液蜡位于软性模板的容料腔内,使得液蜡不易流出软性模板,容料腔内的液蜡流入至注料球腔内,当注料球腔内的液蜡凝固后,即可得到液蜡球。

优选的,所述转盘上间隔环绕开设有多个限位槽,所述限位槽内相适配设置有模具座,所述模具座上开设有限位孔,所述软性模板靠近模具座的侧壁设置有蜡球囊,所述注料球腔位于蜡球囊内,所述软性模板抵接在模具座上,且所述蜡球囊插接于限位孔内。

通过采用上述技术方案,转盘上的限位槽对模具座进行限位,使得模具座在转盘上安装的更加稳定,软性模板放置在模具座上,且软性模板的蜡球囊插接在模具座的限位孔内,蜡球囊与限位孔配合对软性模板进行限位,使得牙蜡球在生产过程中,软性模板在模具座上安装的更加稳定。

优选的,所述加热机构包括加热枪和第一升降组件,所述加热枪设置在第一升降组件的升降端,所述第一升降组件设置在工作台上并用于驱动加热枪移动抵接在软性模板上。

通过采用上述技术方案,当软性模板转动至加热机构下方时,第一升降组件带动加热枪下降,加热枪下降并抵接在软性模板上,加热枪再对软性模板进行预热,使得软性模板的温度升高,加热完成后第一升降组件再驱动加热枪移动复位。如此设置,液蜡保持液体状态需维持较高的温度,对软性模板进行预热使得软性模板的温度接近于液蜡的温度,使液蜡在流动时更加流畅,且液蜡在流动过程中不易固化,从而便于液蜡从容料腔流入至注料球腔内。

优选的,所述加热枪靠近软性模板的一端设置有导热压板,所述导热压板相适配抵接在软性模板的顶壁上。

通过采用上述技术方案,加热枪带动导热压板相适配抵接在软性模板的顶部上,加热枪再通过带热压板对软性模板进行预热。如此设置,导热压板增加了加热枪与软性模板之间的接触面积,提高了软性模板的预热效率,从而进一步提高牙蜡球的生产效率。

优选的,所述负压进料机构包括抽气进料组件和第二升降组件,所述抽气进料组件包括真空罩、负压进料模块和气泵,所述气泵设置在工作台上,所述真空罩设置在第二升降组件的升降端,所述第二升降组件设置在工作台上,且所述第二升降组件用于驱动真空罩朝向软性模板的方向移动并密封抵接于转盘顶部,使所述软性模板被罩设于真空罩内,所述负压进料模块设置在真空罩上,所述负压进料模块的抽气端与气泵相连通,所述负压进料模块的进料端与储料罐相连通,所述负压进料模块的输出端与真空罩的内腔相连通。

通过采用上述技术方案,当转盘带动软性模板转动至负压进料机构下方时,第二升降组件带动真空罩下降,真空罩移动密封抵接在转盘顶部并罩设在软性模板上,气泵先通过负压进料模块的抽气端和输出端对真空罩内腔进行抽真空,使得真空罩内的软性模板处于负压状态,储料罐内的液态再通过负压进料模块的进料端和输出端注入至软性模板的容料腔内,液蜡从容料腔流入注料球腔后第二升降组件再驱动抽气进料组件移动复位。如此设置,先对真空罩内腔进行抽真空,再向容料腔内注入液蜡,从而使得更加便于液蜡从容料腔流入至注料球腔内。

优选的,所述负压进料模块包括负压进料座、第一驱动件和活塞,所述负压进料模块设置在真空罩上,所述负压进料模块的抽气端、进料端和输出端均设置在负压进料座上并相互连通,所述活塞滑动设置在负压进料座内,所述第一驱动件设置在负压进料座上并与活塞传动连接,且所述第一驱动件驱动活塞移动并对抽气端或进料端进行封堵。

通过采用上述技术方案,当负压进料组件需要进行抽真空时,第一驱动件驱动活塞进行移动,活塞移动并对进料端与输出端的连通处进行封堵,此时负压进料座内仅有抽气端与输出端相连通,气泵通过抽气端与输出端对真空罩内腔进行抽真空;当负压进料组件需要注入液蜡时,第一驱动件驱动活塞进行移动,活塞移动并对抽气端与输出端的连通处进行封堵,此时负压进料座内仅有进料端与输出端相连通,储料罐内的液蜡经过进料端与输出端流入软性模板的容料腔内。如此设置,使得负压进料模块在抽真空与进料作业之间转换更加方便快捷。

优选的,所述冷却机构包括固定架、吹风罩和风机,所述固定架设置在工作台上,所述吹风罩设置在固定架上,所述吹风罩位于软性模板正上方处,所述风机设置在工作台上,所述风机的吹气端与吹风罩相连通,且所述吹风罩上开设有多个排气孔。

通过采用上述技术方案,当转盘带动软性模板转动至冷却机构下方时,吹风罩位于软性模板的正上方,风机向吹风罩内吹出气流,固定架对吹风罩进行固定,使得吹风罩不易发生晃动,气流经过吹风罩吹至软性模板上并对软性模板及其内部的液蜡进行降温,气流再从排气孔处排出吹风罩。如此设置,使用风机对软性模板进行吹气降温,从而提高液蜡的凝固速度,进一步提高了牙蜡球的生产效率。

第二方面,本申请提供的一种牙蜡球生产方法采用如下的技术方案:

一种牙蜡球生产方法,采用上述一种牙蜡球生产设备,包括以下步骤:

S1:将软性模板放置在模具座上,转盘带动软性模板转动至加热机构下方,加热机构对软性模板预热;

S2:预热后的软性模板转动至负压进料机构下方,真空罩密封罩设于软性模板上,负压进料机构先对真空罩内腔进行抽真空,再对软性模板的容料腔内注入液蜡;

S3:进料完成后的软性模板转动至冷却机构下方,冷却机构对软性模板进行降温,使注料球腔内的液蜡降温凝固;

S4:铲除容料腔内降温凝固后的牙蜡;

S5:挤压蜡球囊,使牙蜡球从注料球腔内挤出。

通过采用上述技术方案,使用加热机构对软性模板进行预热,使得软性模板的温度接近于液蜡温度,以及使用负压进料机构先对真空罩内腔的软性模板进行抽真空,再向软性模板的容料腔内注入液蜡,均便于液蜡从容料腔流入至注料球腔内,使用冷却机构对软性模板进行降温,从而进一步提高了牙蜡球的生产效率。

优选的,S1中,在利用加热机构对软性模板进行预热时,预热温度为180-300℃。

通过采用上述技术方案,将软性模板预热至180-300℃,使得液蜡始终保持为液态,且液态的液蜡在流动时更加流畅,从而便于液蜡从容料腔流入至注料球腔内。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过采用加热机构、负压进料机构和冷却机构配合在工作台上转动的蜡球模具对牙蜡球进行自动化生产,从而使得牙蜡球的生产效率更高;

2.通过采用加热枪对软性模板进行预热,使得软性模板的温度接近于液蜡的温度,使液蜡在流动时更加流畅,且液蜡在流动过程中不易固化,从而便于液蜡从容料腔流入至注料球腔内;

3.通过采用抽气进料组件,抽气进料组件能够先对真空罩内的软性模板进行抽真空,再向软性模板的容料腔内注入液蜡,从而使得更加便于液蜡从容料腔流入至注料球腔内。

附图说明

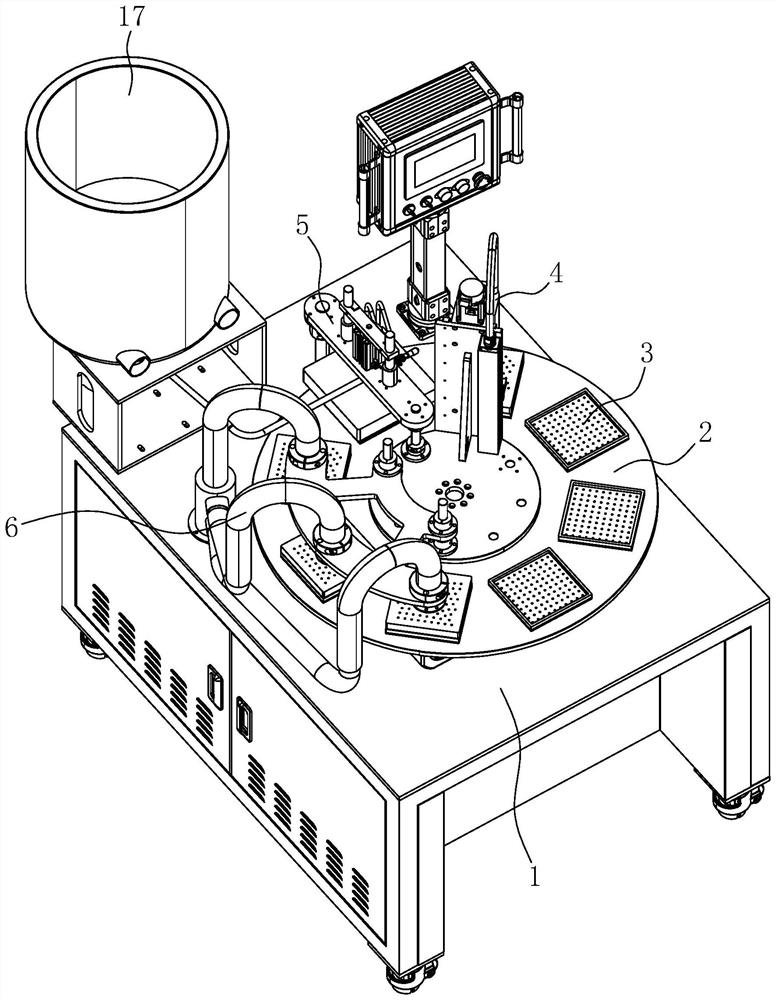

图1是本申请牙蜡球生产设备的整体结构示意图;

图2是本申请牙蜡球生产设备为突出展示驱动组件的部分结构爆炸示意图;

图3是本申请牙蜡球生产设备为突出展示模具座的部分结构爆炸示意图;

图4是本申请牙蜡球生产设备中软性模板的剖视图;

图5是本申请牙蜡球生产设备为突出展示加热机构的部分结构示意图;

图6是本申请牙蜡球生产设备为突出展示负压进料机构的部分结构示意图;

图7是本申请图6中A处放大示意图;

图8是本申请牙蜡球生产设备为突出展示抽气进料组件的部分结构爆炸示意图;

图9是本申请牙蜡球生产设备为突出展示负压进料模块的部分结构剖视图;

图10是本申请牙蜡球生产设备为突出展示冷却机构的部分结构示意图;

图11是本申请图10中B处放大示意图;

图12是本申请牙蜡球生产方法的流程图。

附图标记说明:1、工作台;11、底座;12、支撑座;2、转盘;3、蜡球模具;31、软性模板;4、加热机构;41、加热枪;42、第一升降组件;421、支撑板;422、第三驱动件;423、丝杆;424、升降板;5、负压进料机构;51、抽气进料组件;511、真空罩;512、负压进料模块;5121、负压进料座;5122、第一驱动件;5123、活塞;513、气泵;52、第二升降组件;521、支撑架;522、升降件;523、升降杆;524、升降柱;6、冷却机构;61、固定架;62、吹风罩;63、风机;7、容料腔;8、注料球腔;9、限位槽;10、模具座;13、限位孔;14、蜡球囊;15、导热压板;16、驱动组件;161、第二驱动件;162、转角变速箱;17、储料罐;18、支撑盘;19、变频器;20、橡胶密封圈;21、抽气端;22、进料端;23、输出端;24、气管;25、软管;26、通孔;27、抽气进料通道;28、吹风管;29、排气孔。

具体实施方式

以下结合附图1-12对本申请作进一步详细说明。

本申请实施例公开一种牙蜡球生产设备及其生产方法。

参照图1,一种牙蜡球生产设备,包括工作台1,工作台1上转动安装有转盘2,工作台1上固定安装有用于储存液蜡的储料罐17。工作台1上沿转盘2的转动方向依次安装有加热机构4、负压进料机构5和冷却机构6,且转盘2的顶部等间距环绕放置有八个蜡球模具3。在对牙蜡球进行生产时,将蜡球模具3放置在转盘2上,转盘2转动并带动蜡球模具3依次转动至加热机构4、负压进料机构5和冷却机构6的下方,加热机构4对蜡球模具3进行预热,负压进料机构5先对蜡球模具3进行抽真空,再对蜡球模具3进行注料,最后冷却机构6对蜡球模具3进行降温,即可得到牙蜡球成品。使用加热机构4、负压进料机构5和冷却机构6配合在工作台1上转动的蜡球模具3对牙蜡球进行自动化生产,取代传统的人工生产方式,从而使得牙蜡球的生产效率更高。

参照图2,工作台1包括底座11和支撑座12,支撑座12固定安装在底座11顶壁的中部,转盘2转动安装在支撑座12上。工作台1上安装有用于驱动转盘2进行转动的驱动组件16,驱动组件16包括第二驱动件161和转角变速箱162,第二驱动件161和转角变速箱162均固定安装在底座11上,且第二驱动件161的驱动端与转角变速箱162的输入端固定连接,转角变速箱162的输出端23通过锥齿轮与转盘2传动连接。本申请中,第二驱动件161可选用为伺服电机。第二驱动件161驱动转角变速箱162进行运作,转角变速箱162传动并降低第二驱动件161的转速,转角变速箱162再通过锥齿轮驱动转盘2进行转动,从而带动蜡球模具3进行转动。

参照图3和4,转盘2的顶壁上间隔环绕开设有八个矩形限位槽9,转盘2位于限位槽9内相适配放置有模具座10,且产品模具放置在模具座10上。产品模具包括矩形软性模板31,软性模板31顶壁的中部内凹形成有矩形的容料腔7,软性模板31位于容料腔7的底壁处内凹形成有与容料腔7相连通的注料球腔8。注料球腔8形成有一百个,且一百个注料球腔8均匀间隔排布在软性模板31上。本申请中,软性模板31可选用为硅胶制成。液蜡原料注入至软性模板31的容料腔7内,液蜡从容料腔7流入至注料球腔8内,待注料球腔8内的液蜡凝固后,从注料球腔8内将牙蜡球挤出软性模板31,即可得到牙蜡球成品。且每个软性模板31可生产一百个牙蜡球,从而大大提高牙蜡球的生产效率。

软性模板31靠近模具座10的底壁上均匀间隔安装有一百个蜡球囊14,注料球腔8位于蜡球囊14内,且蜡球囊14与软性模板31一体成型。模具座10上均匀间隔开设有一百个限位孔13,软性模板31的底壁抵接在模具座10的顶壁上,且蜡球囊14插接安装在限位孔13内。通过蜡球囊14与限位孔13的插接配合对软性模板31进行限位,使得软性模板31在模具座10上放置的更加稳定。且朝软性模板31底部外凸的蜡球囊14,更加便于工作人员将牙蜡球挤出注料球腔8。

参照图5,具体的,支撑座12的顶端并位于转盘2上方处固定安装有支撑盘18,且支撑盘18与转盘2同轴安装。加热机构4包括加热枪41和第一升降组件42,第一升降组件42包括支撑板421、第三驱动件422、丝杆423和升降板424,支撑板421沿竖直方向固定安装在支撑盘18的顶壁上,第三驱动件422固定安装在支撑板421的顶端,丝杆423沿竖直方向固定安装在第三驱动件422的驱动端,升降板424沿竖直方向滑动安装在支撑板421上并螺纹套设在丝杆423上。本申请中,第三驱动件422可选用为伺服电机。第三驱动件422带动丝杆423进行正反转,使得丝杆423带动升降板424在支撑板421上进行往复升降滑动。

加热枪41固定穿设在升降板424远离支撑板421的一端,支撑盘18上固定安装有变频器19,变频器19与加热枪41电连接并为加热枪41提供电力,使得加热枪41发热。加热枪41的底端固定安装有矩形导热压板15,导热压板15相适配抵接在软性模板31的顶壁上。本申请中,加热枪41可选用为电加热管,导热压板15可选用为铝合金制成。升降板424通过加热枪41带动导热压板15进行升降,且加热枪41对导热压板15进行加热。

当转盘2带动软性模板31移动至加热枪41下方时,导热压板15下降抵接在软性模板31上并对软性模板31进行预热,且使用导热压板15增加了加热枪41与软性模板31之间的接触面积,从而提高了软性模板31的预热效率。液蜡保持液体状态需维持较高的温度,对软性模板31进行预热使得软性模板31的温度接近于液蜡的温度,使液蜡在流动时更加流畅,且液蜡在流动过程中不易固化,从而便于液蜡从容料腔7流入至注料球腔8内。当软性模板31预热完成后,第一升降组件42驱动加热枪41上升复位。

参照图6和7,具体的,负压进料机构5包括抽气进料组件51和第二升降组件52,第二升降组件52包括支撑架521、升降件522、升降杆523和升降柱524,支撑架521的两个支腿分别固定安装在支撑盘18和底座11上,使得支撑架521位于转盘2的上方处。升降件522固定安装在支撑架521顶壁的中部,升降杆523固定安装在升降件522的升降端,升降柱524安装有两个,两个升降柱524沿竖直方向滑动穿设在支撑架521的顶部,且两个升降柱524的顶端均与升降杆523固定连接。本申请中,升降件522可选用为气缸。升降件522带动升降杆523进行升降,升降杆523带动两个升降柱524在支撑架521内沿竖直方向进行升降滑动。

参照图7和8,抽气进料组件51包括真空罩511、负压进料模块512和气泵513,真空罩511固定安装在两个升降柱524的底端,且真空罩511的底壁上安装有橡胶密封圈20,真空罩511通过橡胶密封圈20密封抵接在转盘2的顶壁上,且预热后的软性模板31被罩设在真空罩511内。负压进料模块512固定安装在真空罩511的顶壁上,气泵513固定安装在底座11内,且气泵513与负压进料模块512相连通。

当预热的软性模板31被转动至真空罩511下方时,升降件522通过升降杆523和升降柱524带动真空罩511下降,使得真空罩511对软性模板31进行罩设,此时软性模板31位于密封状态下,且真空罩511带动橡胶密封圈20抵紧在转盘2的顶壁上,从而使得真空罩511的密封效果更佳。抽气进料组件51再对软性模板31进行抽真空及注料,先对真空罩511内腔进行抽真空,再向容料腔7内注入液蜡,从而使得更加便于液蜡从容料腔7流入至注料球腔8内。注料完成后升降件522再驱动抽气进料组件51上升复位。

参照图9,负压进料模块512包括负压进料座5121、第一驱动件5122和活塞5123,负压进料座5121和第一驱动件5122均固定安装在真空罩511的顶壁上,活塞5123滑动安装在负压进料座5121内,第一驱动件5122的驱动端穿过负压进料座5121并与活塞5123固定连接,第一驱动件5122驱动活塞5123在负压进料座5121内进行滑动,从而实现抽气进料组件51对抽真空及注料的切换。

参照图8和9,负压进料座5121的顶壁上安装有两个抽气端21,抽气端21通过气管24与气泵513相连通,负压进料座5121远离第一驱动件5122的端部开设有进料端22,负压进料座5121的进料端22通过软管25与储料罐17的出料口相连通,负压进料座5121的底部开设有输出端23,真空罩511顶壁的中部开设有通孔26,负压进料座5121的输出端23通过通孔26与真空罩511的内腔相连通。负压进料座5121内开设有抽气进料通道27,抽气进料通道27的三个端口分别与抽气端21、进料端22和输出端23相连通,且活塞5123滑动安装在抽气进料通道27内。

当负压进料组件需要进行抽真空时,第一驱动件5122驱动活塞5123进行移动,活塞5123移动并对进料端22与输出端23的连通处进行封堵,此时负压进料座5121内仅有抽气端21与输出端23相连通,气泵513通过抽气端21与输出端23对真空罩511内腔进行抽真空;当负压进料组件需要注入液蜡时,第一驱动件5122驱动活塞5123进行移动,活塞5123移动并对抽气端21与输出端23的连通处进行封堵,此时负压进料座5121内仅有进料端22与输出端23相连通,储料罐17内的液蜡经过进料端22与输出端23流入软性模板31的容料腔7内。

参照图10和11,具体的,冷却机构6包括固定架61、吹风罩62和风机63,固定架61通过支架固定安装在支撑盘18的顶壁上,吹风罩62安装有三个,三个吹风罩62固定安装在固定架61靠近转盘2的侧壁上,且三个吹风罩62分别位于三个软性模板31的正上方。风机63固定安装在底座11内,且三个吹风罩62均通过吹风管28与风机63相连通。风机63通过吹风吹风管28向三个吹风罩62内吹气,气流经过吹风罩62吹至软性模板31上,从而对软性模板31进行降温,提高了注料球腔8内液蜡的凝固速度,固定架61对吹风罩62进行固定,使得吹风罩62不易发生晃动。且三个吹风罩62同时对软性模板31进行降温,进一步提高牙蜡的凝固速度,从而提高了牙蜡球的生产效率。

参照图11,吹风罩62的顶壁上间隔开设有多个排气孔29,且吹风罩62与软性模板31之间存在有间隙。吹风罩62内的气流吹至软性模板31后,气流从排气孔29及间隙处排出吹风罩62,从而有利于带走软性模板31内热量,提高了冷却机构6的降温效果。

参照图3和4,软性模板31内的牙蜡球凝固后,工作人员取下模具座10上的软性模板31,再挤压牙蜡囊,即可将牙蜡球从注料球腔8内挤出,从而得到牙蜡球成品。

本申请实施例的实施原理为:在对牙蜡球进行生产时,将蜡球模具3放置在转盘2上,第二驱动件161带动转盘2进行转动,转盘2带动蜡球模具3依次转动至加热机构4、负压进料机构5和冷却机构6的下方。加热机构4通过第三驱动件422带动加热枪41移动抵接在蜡球模具3上,加热枪41对蜡球模具3进行预热;负压进料机构5通过升降件522带动真空罩511密封抵接在转盘2上并对蜡球模具3进行罩设,抽气进料模块先对真空罩511内的蜡球模具3进行抽真空,再对蜡球模具3进行注料;冷却机构6通过风机63对吹风罩62下方的蜡球模具3进行吹风,从而对蜡球模具3进行降温;最后挤出蜡球模具3内凝固的牙蜡球,即可得到牙蜡球成品。使用加热机构4、负压进料机构5和冷却机构6配合在工作台1上转动的蜡球模具3对牙蜡球进行自动化生产,取代传统的人工生产方式,从而使得牙蜡球的生产效率更高。

参照图12,本申请实施例还公开了一种牙蜡球其生产方法,采用上述一种牙蜡球生产设备,包括以下步骤:

S1:将软性模板31放置在模具座10上,转盘2带动软性模板31转动至加热机构4下方,加热机构4的第三驱动件422带动加热枪41移动抵接在蜡球模具3上,加热枪41对蜡球模具3进行预热,并使蜡球模具3预热至180-300℃;

S2:预热后的软性模板31转动至负压进料机构5下方,真空罩511密封罩设于软性模板31上,负压进料模块512先通过气泵513对真空罩511内腔进行抽真空,再通过储料罐17对软性模板31的容料腔7内注入液蜡;

S3:进料完成后的软性模板31转动至冷却机构6下方,冷却机构6的风机63通过吹风罩62软性模板31进行吹气,进而对液蜡进行降温,使液蜡冷却至室温,从而加快了注料球腔8内液蜡的降温凝固;

S4:铲除容料腔7内降温凝固后的牙蜡;

S5:挤压蜡球囊14,使牙蜡球从注料球腔8内挤出。

本申请实施例的实施原理为:使用加热机构4对软性模板31进行预热,使得软性模板31的温度达到180-300℃,以及使用负压进料机构5先对真空罩511内腔的软性模板31进行抽真空,再向软性模板31的容料腔7内注入液蜡,均便于液蜡从容料腔7流入至注料球腔8内,使用冷却机构6对软性模板31进行降温,注料球腔8内的液蜡冷却至室温并凝固,工作人员即可将牙蜡球产品从软性模板31内挤出,从而进一步提高了牙蜡球的生产效率。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种节气门阀体生产用攻牙设备

- 一种微粉蜡自动化生产工艺方法

- 一种用于生产G9玻璃牙球的设备

- 一种饲料用抗球虫药颗粒生产设备及其生产方法