一种抗菌热收缩膜及其加工工艺

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及热收缩膜技术领域,尤其涉及一种抗菌热收缩膜及其加工工艺。

背景技术

热收缩膜用于各种产品的销售和运输,其主要作用是稳固、遮盖和保护产品。收缩膜必须具有较高的耐穿刺性,良好的收缩性和一定的收缩应力。

抗菌热收缩膜主要用于食品、药品、化妆品的外包装,在一定时间内杀灭或控制外包装蜡样芽孢杆菌、环状芽孢杆菌、多粘芽孢杆菌、表皮葡萄球菌、嗜麦芽寡养单胞菌等。

经检索,中国专利申请号为202010268064.5的专利,公开了一种抗菌PE收缩膜及其加工方法,如下重量份的原料加工而成:LDPE400-600份、HDPE150-300份、mLLDPE150-300份、PE蜡80-150份和复合抗菌剂10-100份,所述复合抗菌剂由包括如下重量份的原料加工而成:菌藻清0.003-0.01份、无机抗菌剂10-100份、硅烷偶联剂30-50份和阳离子表面活性剂40-60份;所述无机抗菌剂为氧化石墨烯负载银离子抗菌剂,或选自纳米硝酸银、纳米二氧化钛和纳米氧化锌中的一种或多种。

上述专利中的装置存在以下不足:该热收缩膜将菌藻清、无机抗菌剂、阳离子表面活性剂和硅烷偶联剂混合均匀,抽滤,留取滤渣,干燥研磨制备;整体制备方式较为复杂,采用上述抗菌剂制造热收缩膜,整体操作方式过于繁琐。

发明内容

本发明的目的是解决现有技术中存在的缺点,而提出的一种抗菌热收缩膜及其加工工艺。

为了实现上述目的,本发明采用了如下技术方案:

一种抗菌热收缩膜,包括:

内层:低密度聚乙烯、线性低密度聚乙烯、茂金属线型低密度聚乙烯、纳米氧化锌抗菌母粒、聚乙烯蜡;

中层:高密度聚乙烯、共聚丙烯、线性低密度聚乙烯、聚乙烯蜡;

外层:高密度聚乙烯、茂金属线型低密度聚乙烯、纳米氧化锌抗菌母粒、纳米玻璃粉、聚乙烯蜡;

所述茂金属线型低密度聚乙烯用于提高热收缩膜的韧性、透明度、热粘性;所述纳米氧化锌抗菌母粒用于提高热收缩膜的抗菌、灭菌能力;所述纳米玻璃粉用于提高热收缩膜的净污能力。

作为本发明一种优选的:所述内层原材料的质量百分比为:50-60%低密度聚乙烯、20-30%线性低密度聚乙烯、10-20%茂金属线型低密度聚乙烯、5-8%纳米氧化锌抗菌母粒、10-15%聚乙烯蜡。

在前述方案的基础上:所述内层的材料配比具体为:55%低密度聚乙烯、20%线性低密度聚乙烯、10%茂金属线型低密度聚乙烯、5%纳米氧化锌抗菌母粒、10%聚乙烯蜡。

作为本发明一种优选的:所述中层原材料的质量百分比为:40-50%高密度聚乙烯、20-40%共聚丙烯、20-30%线性低密度聚乙烯、10-20%聚乙烯蜡。

在前述方案的基础上:所述中层的材料配比具体为:40%高密度聚乙烯、25%共聚丙烯、20%线性低密度聚乙烯、15%聚乙烯蜡。

作为本发明一种优选的:所述外层原材料的质量百分比为:40-50%高密度聚乙烯、20-30%茂金属线型低密度聚乙烯、5-10%纳米氧化锌抗菌母粒、1-2%纳米玻璃粉、10-15%聚乙烯蜡。

在前述方案的基础上:所述外层的材料配比具体为:50%高密度聚乙烯、25%茂金属线型低密度聚乙烯、10%纳米氧化锌抗菌母粒、2%纳米玻璃粉、13%聚乙烯蜡。

一种抗菌热收缩膜的加工工艺,包括以下步骤:

S1:原材料熔化;将内层、中层和外层的原材料按照质量百分比进行分别熔化,至原材料呈均匀的熔融状态;

S2:熔融原料混合物制膜;将熔融状态的内层、中层和外层原料混合物导入三层共挤吹膜机内部,进行共挤吹膜;

S3:成膜处理;对成膜进行分割、拉伸、多辊平整;

S4:成膜收卷;将最终成型的热收缩膜进行收卷、包装。

在前述方案的基础上:所述原材料熔化包括以下步骤;

S11:原料整理;将内层、中层和外层的原材料按照质量百分比提取对应的质量;

S12:原料熔化、混合;将各层原材料分别熔化,并去除杂质,然后将各层对应的原材料进行均匀混合。

在前述方案的基础上:所述熔融原料混合物制膜包括以下步骤;

S21:原材料导入;将内层、中层和外层的融状态原料混合物导入三层共挤吹膜机内部;

S22:共挤吹膜;通过共挤吹膜头对内层、中层和外层的融状态原料混合物进行挤出,并吹膜;

S23:成膜拉伸;将吹出的膜进行预拉伸处理。

本发明的有益效果为:

1.一种抗菌热收缩膜,通过纳米氧化锌抗菌母粒的使用,直接利用纳米氧化锌的抗菌、灭菌性能,使热收缩膜具备抗菌能力,无需特别制造抗菌剂,将融化后的原材料直接进行共挤吹膜,降低成膜难度。

2.一种抗菌热收缩膜,通过设置纳米玻璃粉提高耐火性能,增加耐磨性能,不影响产品透明,并通过共聚丙烯为改进了膜的光学性能,提高了抗冲击性能,增加了挠性,降低了熔化温度,从而也降低了热熔接温度。

附图说明

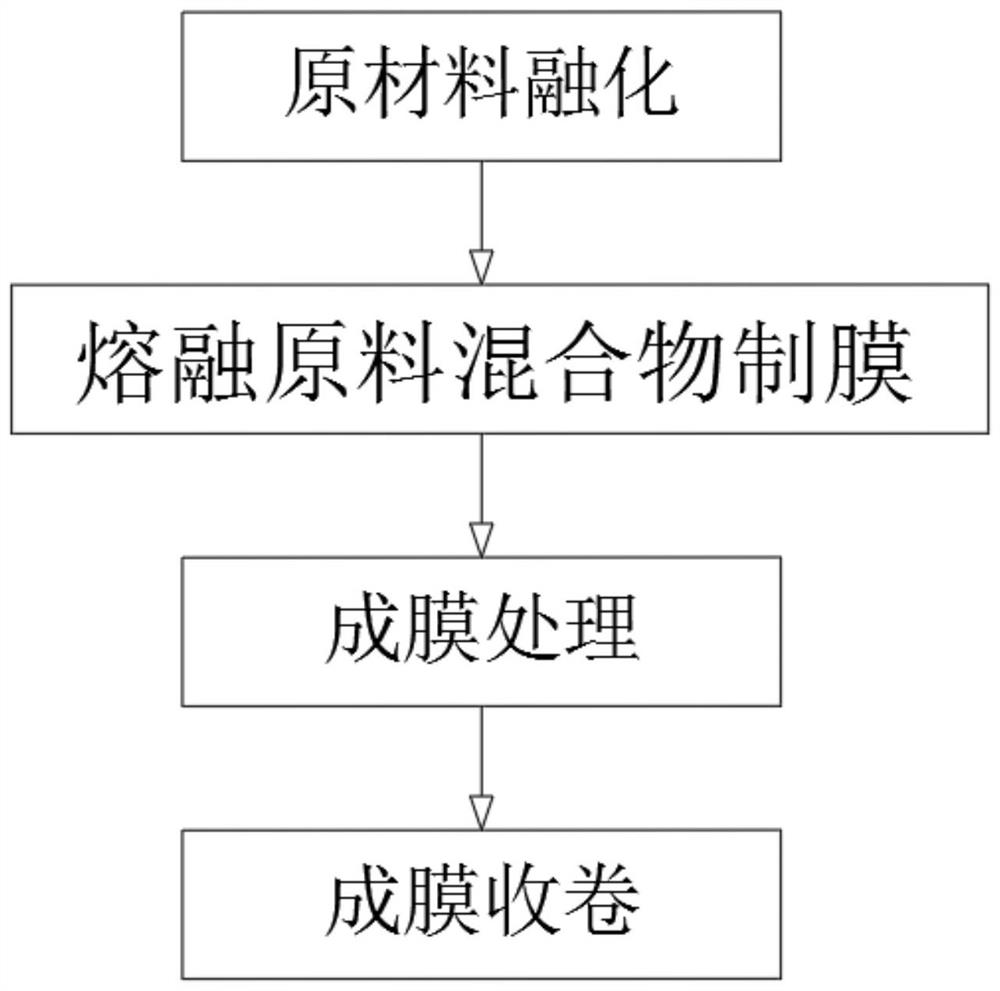

图1为本发明抗菌热收缩膜的制备流程示意图;

图2为本发明抗菌热收缩膜的截面剖视结构示意图。

具体实施方式

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

实施例一:

一种抗菌热收缩膜,如图2所示,包括:

内层:低密度聚乙烯、线性低密度聚乙烯、茂金属线型低密度聚乙烯、纳米氧化锌抗菌母粒、聚乙烯蜡;

中层:高密度聚乙烯、共聚丙烯、线性低密度聚乙烯、聚乙烯蜡;

外层:高密度聚乙烯、茂金属线型低密度聚乙烯、纳米氧化锌抗菌母粒、纳米玻璃粉、聚乙烯蜡;

将内层、中层和外层的原料分别熔化,通过三层共挤吹膜机进行吹膜,得到抗菌热收缩膜,主要用于食品、药品、化妆品的外包装,在一定时间内杀灭或控制外包装蜡样芽孢杆菌、环状芽孢杆菌、多粘芽孢杆菌、表皮葡萄球菌、嗜麦芽寡养单胞菌。

茂金属线型低密度聚乙烯用于提高热收缩膜的韧性、透明度、热粘性,降低热封温度,使热收缩膜便于进行热封。

纳米氧化锌抗菌母粒用于提高热收缩膜的抗菌、灭菌能力,锌离子从其氧化锌表面释放出来与细胞,取代其原来调节其生理活动的Ca,Mg等离子,使得蛋白变性凝固、酶失去活性,从而使得细胞壁、细胞膜原有的功能失效。

纳米玻璃粉用于提高热收缩膜的净污能力,并提高耐火性能,增加耐磨性能,不影响产品透明;聚乙烯蜡与聚乙烯、聚丙烯相溶性好,能改善聚乙烯、聚丙烯、流动性和脱模性。

共聚丙烯为聚丙烯无规共聚物制造,无规共聚物改进了光学性能(增加了透明度并减少了浊雾),提高了抗冲击性能,增加了挠性,降低了熔化温度,从而也降低了热熔接温度。

内层原材料的质量百分比为:50-60%低密度聚乙烯、20-30%线性低密度聚乙烯、10-20%茂金属线型低密度聚乙烯、5-8%纳米氧化锌抗菌母粒、10-15%聚乙烯蜡。

中层原材料的质量百分比为:40-50%高密度聚乙烯、20-40%共聚丙烯、20-30%线性低密度聚乙烯、10-20%聚乙烯蜡。

外层原材料的质量百分比为:40-50%高密度聚乙烯、20-30%茂金属线型低密度聚乙烯、5-10%纳米氧化锌抗菌母粒、1-2%纳米玻璃粉、10-15%聚乙烯蜡。

材料配比方案一:

内层的材料配比具体为:55%低密度聚乙烯、20%线性低密度聚乙烯、10%茂金属线型低密度聚乙烯、5%纳米氧化锌抗菌母粒、10%聚乙烯蜡。

中层的材料配比具体为:40%高密度聚乙烯、25%共聚丙烯、20%线性低密度聚乙烯、15%聚乙烯蜡。

外层的材料配比具体为:50%高密度聚乙烯、25%茂金属线型低密度聚乙烯、10%纳米氧化锌抗菌母粒、2%纳米玻璃粉、13%聚乙烯蜡。

材料配比方案二:

内层的材料配比具体为:50%低密度聚乙烯、22%线性低密度聚乙烯、12%茂金属线型低密度聚乙烯、6%纳米氧化锌抗菌母粒、10%聚乙烯蜡。

中层的材料配比具体为:42%高密度聚乙烯、21%共聚丙烯、25%线性低密度聚乙烯、12%聚乙烯蜡。

外层的材料配比具体为:44%高密度聚乙烯、30%茂金属线型低密度聚乙烯、10%纳米氧化锌抗菌母粒、1%纳米玻璃粉、15%聚乙烯蜡。

实施例二;

一种抗菌热收缩膜的加工工艺,如图1所示,包括以下步骤:

S1:原材料熔化;将内层、中层和外层的原材料按照质量百分比进行分别熔化,至原材料呈均匀的熔融状态;

S11:原料整理;将内层、中层和外层的原材料按照质量百分比提取对应的质量,并对各种原材料进行预处理(清洗、烘干等);

S12:原料熔化、混合;将各层原材料分别熔化,并去除杂质,然后将各层对应的原材料进行混合,并使原材料的熔液均匀融合。

S2:熔融原料混合物制膜;将熔融状态的内层、中层和外层原料混合物导入三层共挤吹膜机内部,进行共挤吹膜;

S21:原材料导入;将内层、中层和外层的融状态原料混合物导入三层共挤吹膜机内部,持续进行混合搅拌;

S22:共挤吹膜;通过共挤吹膜头对内层、中层和外层的融状态原料混合物进行挤出,并吹膜;

S23:成膜拉伸;将吹出的膜进行预拉伸处理,扩大成膜表面积,缩减成膜厚度。

S3:成膜处理;对成膜进行分割、拉伸、多辊平整;

S31:将成型的膜进行分割,并导入导出辊组;

S32:通过导出辊组对成膜进行Co60的γ射线辐照,再在150℃温度下双向拉伸薄膜;

S33:配合平整辊组,对成膜进行平整处理,使成膜尽可能趋近于平面。

S4:成膜收卷;将最终成型的热收缩膜进行收卷、包装;

S41:通过收卷装置对完成上述步骤的成膜进行收卷,然后多膜卷的端部进行切割,使膜卷端部保持整齐;

S42:通过自动包装装置或人工,对膜卷进行密封、遮光包装。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种抗菌功能性纤维及其加工工艺

- 一种植物香型抗菌羽绒的加工工艺

- 一种3D热弯板材及其加工工艺

- 一种抗菌PE收缩膜及其加工方法

- 一种抗菌PE收缩膜及其加工方法