一种用于钛合金空心叶片成形缺陷的气胀蠕变修复装置及其方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及航空发动机钛合金空心叶片缺陷修复技术领域,特别涉及一种用于钛合金空心叶片成形缺陷的气胀蠕变修复装置及其方法。

背景技术

(1)新一代钛合金宽弦空心风扇叶片的外形为弯扭复合的叶型,内部为筋条支撑的对开式空心结构,具有质量轻、高推重比和抗外物损伤能力强等优点。但其在初步弯扭成形工艺中,叶片承受弯扭变形力,其外表面处于双向压应力的作用,故空腔外表面极易出现面板凹陷现象,严重影响到后续空心叶片的成形加工;

(2)由于叶片复杂的扭转成形方式,其面板凹陷缺陷难以避免,只能通过技术手段进行修复,但钛合金空心叶片复杂的表面形貌给后续的修复成形工作带来了困难。

发明内容

为解决上述技术问题,提出了一种用于钛合金空心叶片成形缺陷的气胀蠕变修复装置及其方法,具体技术方案如下:

一种用于钛合金空心叶片成形缺陷的气胀蠕变修复装置,上加热板、凸模、凹模、前固定连接挡板、后固定连接挡板和下加热板;

所述凸模上端设有上加热板安装边,下端面设有与钛合金空心风扇叶片叶身曲面一致的凸模曲面型腔;

所述凸模下端面两侧分别设有叶片榫头的V型定位座、叶尖的V型定位座;

所述后连接挡板滑座设置在叶片榫头的V型定位座上端的凸模外壁上;

所述前连接挡板安装座设置在叶尖的V型定位座上端的凸模外壁上;

通过定位紧固螺栓将凸模的上加热板安装边连接在上加热板上;

所述凹模上端面设有与钛合金空心风扇叶片叶身曲面一致的凹模曲面型腔,下端设置为下加热板安装边;

所述凹模两侧设有分别设置前连接台和后连接台,且前连接台和后连接台呈U型,内设安装前后固定连接挡板的连接螺栓孔;

通过紧固螺栓将凹模的下加热板安装边连接在下加热板上;

所述前固定连接挡板下端通过螺栓插接在连接螺栓孔内,锁紧在前连接台上;

所述后固定连接挡板下端通过螺栓插接在连接螺栓孔内,锁紧在后连接台上;

所述前固定连接挡板上端设置在前连接挡板滑座内,通过凸模的开合,前固定连接挡板能够在前连接挡板滑座内上下滑动;

所述后固定连接挡板上端设置在后连接挡板滑座内,通过凸模的开合,后固定连接挡板能够在后连接挡板滑座内上下滑动。

所述的一种用于钛合金空心叶片成形缺陷的气胀蠕变修复装置,其优选方案为,所述凸模的侧壁上设有凸模测温孔,所述凹模的侧壁上设有凹模测温孔,且凸模测温孔与凹模测温孔设置在凸模和凹模的同一侧的侧壁。

所述的一种用于钛合金空心叶片成形缺陷的气胀蠕变修复装置,其优选方案为根据蠕变成形模具的精度、成本和使用寿命,选择模具钢制造模具。

一种应用于钛合金空心叶片成形缺陷的气胀蠕变修复装置的修复方法,将热压校形和超塑精整两种工艺相结合,先进行热压校形,之后采用气胀蠕变成形工艺修复钛合金外表面的凹陷;

气胀蠕变修复步骤如下:

步骤一:首先进行钛合金材料的高温蠕变拉伸性能测试试验,获取流动应力应变等数据和材料的蠕变特性,初步确定蠕变成形工艺参数的范围;

步骤二:根据钛合金空心叶片的尺寸及曲面外形,设计钛合金空心叶片成形缺陷的气胀蠕变修复装置的凸模和凹模的型腔曲面和形状,并进行有限元数值模拟来优化模具设计和工艺参数,避免发生损伤缺陷,制定合理的成形温度和气压加载压力;

步骤三:清洗钛合金空心叶片和模具,将气管焊接在叶尖部分的进气口上,并用真空泵抽出叶片内部的空气;之后对叶片、气管和模具喷涂氮化硼进行表面防氧化处理,最后装配模具和空心叶片,确保气管和模具不会发生干涉;

步骤四:开启加热至实验温度600℃-1000℃,保温后先对空心叶片零件进行热压校形精整工序,初步校形的压力为150KN-200KN,继续保温保压;

步骤五:调整至超塑气胀成形温度后,打开气压控制系统,从叶尖处吹出气体,对钛合金空心叶片的内部型腔部位进行气胀成形,同时加大对空心叶片的压力载荷;

步骤六:开始持续气压加载,进行蠕变修复凹陷,让叶片空腔内表面更加均匀的贴合在模具曲面侧壁上,即成功修复钛合金空心叶片的面板凹陷,最后降温、卸载压力,冷却取件。

所述的一种应用于钛合金空心叶片成形缺陷的气胀蠕变修复装置的修复方法,其优选方案为步骤三中,在空心叶尖进气口焊接好气胀管路后,为防止进入空气后高温内部发生氧化而影响叶片成形性能,需要用真空泵将钛合金空心叶片的型腔抽真空。

所述的一种应用于钛合金空心叶片成形缺陷的气胀蠕变修复装置的修复方法,其优选方案为步骤六中,当开启气压加载时,防止过大的气压将上模顶起,此时需要加大凸模的压力至300KN-500KN;

所述的一种应用于钛合金空心叶片成形缺陷的气胀蠕变修复装置的修复方法,其优选方案为,通过建立钛合金空心叶片的弹塑性有限元模型,对热压校形过程进行数值模拟,确定并优化校形时的变形量范围及冲头速度、冲头力、成形温度的工艺参数。

在本发明工艺中,进行气胀蠕变修复时,需要结合气胀部位的曲率半径采用合适的压力。热压校形工艺参数的变形量范围及冲头速度、冲头力、成形温度,这些决定了初步校形后叶片变形情况,从而影响叶片气胀部位曲率,采用的气胀加载压力需要依据叶片气胀部位曲率制定。

所述的一种应用于钛合金空心叶片成形缺陷的气胀蠕变修复装置的修复方法,其优选方案为,操作步骤如下:

步骤一:①先用酒精清洗钛合金空心叶片、凸模和凹模,去除其表面的污渍,将焊接气管焊接在钛合金空心叶片叶尖部分的进气口上,并用真空泵抽出叶片内部的空气;

②再对钛合金空心叶片、焊接气管、凸模和凹模分别喷涂氮化硼进行表面防氧化处理;

③最后通过定位紧固螺栓和紧固螺栓将凸模和凹模分别安装在上加热板和下加热板上,继续安装钛合金空心叶片和前固定连接挡板和后固定连接挡板,检查叶片榫头定位卡在V型定位座上,叶尖进气口卡在V型定位座上,并确保凸模和钛合金空心叶片之间保留足够大的间隙,并确保焊接气管和前固定连接挡板不会发生干涉,准备开始成形实验;

步骤二:将模具加热至热压校形温度705℃-795℃,继续保温40min-60min,通过凸模测温孔、凹模测温孔的温度实时监测凸模和凹模的温度变化;保温结束后,凸模开始向下缓慢运动与钛合金空心叶片接触,当达到预定的压力时,停止运动,凸模的压力不可过大,之后继续保温保压;

步骤三:调整温度控制系统,使得模具温度达到气胀蠕变成形温度后,开启气压控制系统,从叶尖进气口处吹入氩气并加大凸模的压边力,防止凸模被顶起;

步骤四:在气压加载速率0.1MPa/min-1.5MPa/min和压力1MPa-3.5MPa下,长时间保温保压15min-30min使得蠕变修复充分进行,并使钛合金空心叶片充分与模具贴合;实验结束后降温降压,取出钛合金空心叶片。

本发明的有益效果:

(1)在进行气胀蠕变修复实验前,选择合适的模具对钛合金空心叶片进行热压校形,可进一步完善叶片的外部形貌。然后进行气胀蠕变成形,既修复了曲面凹陷,又可使得叶片复杂曲面与模具贴膜完整,进一步校形;

(2)本工艺克服了复杂曲面凹陷修复的难题,相比于传统钣金机械修复,采用气胀蠕变修复提高了生产效率,同时避免了钛合金热成形损伤等问题,解决了复杂曲面成形的难题,同时也为其它复杂曲面合金材料加工提供指导性意见。

附图说明

图1为本发明的工艺流程图;

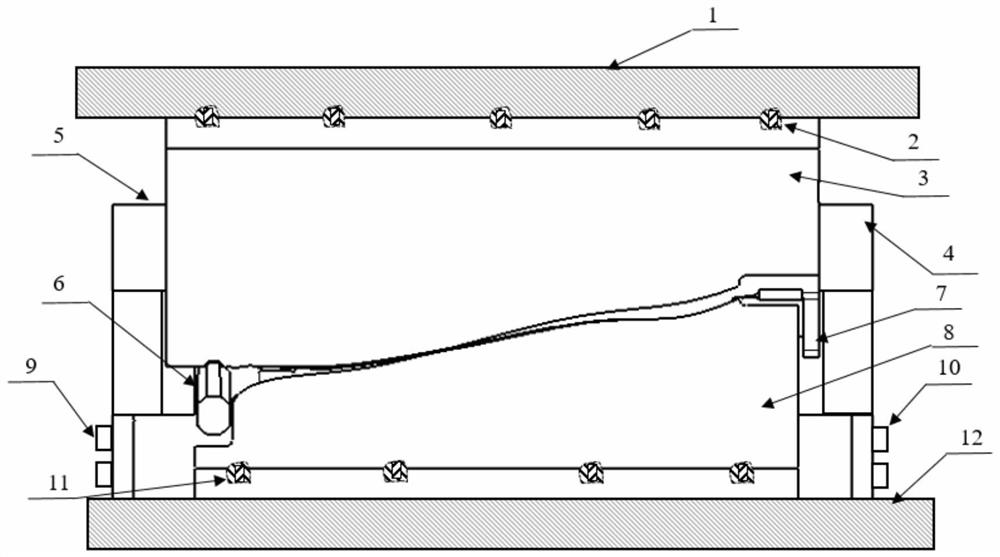

图2为本发明用于钛合金空心叶片的气胀蠕变修复装置结构示意图;

图3为成形装置凸模结构示意图;

图4为成形装置凹模结构示意图;

图5为成形装置中钛合金空心风扇叶片结构示意图。

图中:1-上加热板,2-定位紧固螺栓,3-凸模,4-前后固定连接挡板,5-后固定连接挡板,6-钛合金空心风扇叶片,7-叶尖的V型定位,8-凹模,9-前挡板紧固螺栓,10-后挡板紧固螺栓,11-紧固螺栓,12-下加热板;13-凸模测温孔,14-叶片榫头的V型定位,15-凸模曲面型腔;16-前连接台,17-后连接台,18-凹模曲面型腔,19-连接螺栓孔,20-凹模测温孔;21-叶身曲面的空腔凹陷损伤,22-叶片榫头部分,23-叶片榫头定位,24-叶片取样测试部位,25-叶尖进气口,26-焊接气管,31-上加热板安装边,32-后连接挡板滑座,33-前连接挡板安装座,34-下加热板安装边。

具体实施方式

以下结合附图1-5和实施例对本发明作进一步详述。

本发明提出了一种应用于钛合金空心叶片成形缺陷的气胀蠕变修复装置及其修复方法,以实施例为例对流程进行详细地解释与说明,但本发明的保护范围不限于下述实施例。

选用TC4钛合金锻态材料,对发动机钛合金空心风扇叶片进行高温扭转成形后,存在面板凹陷情况通过实施气胀蠕变修复包括如下步骤:

步骤一:首先进行钛合金材料的高温蠕变拉伸性能测试试验,获取流动应力应变等数据和材料的蠕变特性,初步确定蠕变成形工艺参数的范围;

步骤二:根据钛合金空心叶片6的尺寸及曲面外形,设计钛合金空心叶片成形缺陷的气胀蠕变修复装置的凸模3和凹模8的型腔曲面和形状,并进行有限元数值模拟来优化模具设计和工艺参数,避免发生损伤缺陷,制定合理的成形温度和气压加载压力;

步骤三:清洗钛合金空心叶片6和模具,将气管焊接在叶尖部分的进气口上,并用真空泵抽出叶片内部的空气;之后对叶片、气管和模具喷涂氮化硼进行表面防氧化处理,最后装配模具和空心叶片,确保气管和模具不会发生干涉;

步骤四:开启加热至实验温度600℃-1000℃,保温后先对空心叶片零件进行热压校形精整工序,初步校形的压力为150-200KN,继续保温保压;

步骤五:调整至超塑气胀成形温度后,打开气压控制系统,从叶尖处吹出气体,对钛合金空心叶片的内部型腔部位进行气胀成形,同时加大对空心叶片的压力载荷;

步骤六:开始持续气压加载,进行蠕变修复凹陷,让叶片空腔内表面更加均匀的贴合在模具曲面侧壁上,即成功修复钛合金空心叶片的面板凹陷,最后降温、卸载压力,冷却取件。

步骤三中,在空心叶尖进气口焊接好气胀管路后,为防止进入空气后高温内部发生氧化而影响叶片成形性能,需要用真空泵将钛合金空心叶片的型腔抽真空。

步骤六中,当开启气压加载时,防止过大的气压将上模顶起,此时需要加大凸模的压力至300KN-500KN;

通过建立钛合金空心叶片的弹塑性有限元模型,对热压校形过程进行数值模拟,确定并优化校形时的变形量范围及冲头速度、冲头力、成形温度的工艺参数。

一种用于钛合金空心叶片成形缺陷的气胀蠕变修复装置,上加热板1、凸模3、凹模8、前固定连接挡板4、后固定连接挡板5和下加热板12;

所述凸模3上端设有上加热板安装边31,下端面设有与钛合金空心风扇叶片6叶身曲面一致的凸模曲面型腔15;

所述凸模3下端面两侧分别设有叶片榫头的V型定位座14、叶尖的V型定位座7;

后连接挡板滑座32设置在叶片榫头的V型定位座14上端的凸模3外壁上;

前连接挡板安装座33设置在叶尖的V型定位座7上端的凸模3外壁上;

通过定位紧固螺栓2将凸模3的上加热板安装边31连接在上加热板1上;

所述凹模8上端面设有与钛合金空心风扇叶片6叶身曲面一致的凹模曲面型腔18,下端设置为下加热板安装边34;

所述凹模8两侧设有分别设置前连接台16和后连接台17,且前连接台16和后连接台17呈U型,内设安装前后固定连接挡板的连接螺栓孔19;

通过紧固螺栓11将凹模8的下加热板安装边34连接在下加热板12上;

所述前固定连接挡板4下端通过前挡板紧固螺栓10插接在连接螺栓孔19内,锁紧在前连接台16上;

所述后固定连接挡板5下端通过后挡板紧固螺栓9插接在连接螺栓孔19内,锁紧在后连接台17上;

所述前固定连接挡板4上端设置在前连接挡板滑座33内,通过凸模3的开合,前固定连接挡板4能够在前连接挡板滑座33内上下滑动;

所述后固定连接挡板5上端设置在后连接挡板滑座32内,通过凸模3的开合,后固定连接挡板5能够在后连接挡板滑座32内上下滑动。

所述凸模3的侧壁上设有凸模测温孔13,所述凹模8的侧壁上设有凹模测温孔20,且凸模测温孔13与凹模测温孔20设置在凸模3和凹模8的同一侧的侧壁。

根据蠕变成形模具的精度、成本和使用寿命,选择模具钢制造模具。

一种用于钛合金空心叶片成形缺陷的气胀蠕变修复方法的操作步骤如下:

步骤一:①先用酒精清洗钛合金空心叶片6、凸模3和凹模8,去除其表面的污渍,将焊接气管26焊接在钛合金空心叶片6叶尖部分的进气口25上,并用真空泵抽出叶片内部的空气;

②再对钛合金空心叶片6、焊接气管26、凸模3和凹模8分别喷涂氮化硼进行表面防氧化处理;

③最后通过定位紧固螺栓2和紧固螺栓11将凸模3和凹模8分别安装在上加热板1和下加热板12上,继续安装钛合金空心叶片6和前固定连接挡板4和后固定连接挡板5,检查叶片榫头部分22设置的叶片榫头定位23,将叶片榫头定位23卡在V型定位座14上,叶尖进气口25卡在V型定位座7上,并确保凸模和钛合金空心叶片6之间保留足够大的间隙,并确保焊接气管26和前固定连接挡板4不会发生干涉,准备开始成形实验;

步骤二:将模具加热至热压校形温度705℃-795℃,继续保温40-60min,通过凸模测温孔13、凹模测温孔20的温度实时监测凸模3和凹模8的温度变化;保温结束后,凸模3开始向下缓慢运动与钛合金空心叶片6接触,当达到预定的压力时,停止运动,凸模3的压力不可过大,之后继续保温保压,初步校形完成,空心叶片6存在叶身曲面的空腔凹陷损伤21;

步骤三:调整温度控制系统,使得模具温度达到气胀蠕变成形温度后,开启气压控制系统,从叶尖进气口25处吹入氩气并加大凸模3的压边力,防止凸模3被顶起;

步骤四:在气压加载速率0.1MPa/min-1.5MPa/min和压力1MPa-3.5MPa下,长时间保温保压15min-30min,使得蠕变修复充分进行,并使钛合金空心叶片6充分与模具贴合;实验结束后降温降压,取出钛合金空心叶片6,并在叶片取样测试部位24进取样及材料性能测试。

- 一种钛合金空心叶片增材制造装置及制造方法

- 一种贮箱底铝合金顶盖蠕变时效成形的装置及方法

- 用于带阻尼凸台的粉末钛合金叶片预制坯的快速成形方法

- 一种高温、高热稳定性、高蠕变抗力钛合金棒材的制备方法

- 一种钛合金多层板件快速成形装置及其成形方法

- 一种新型钛合金航空空心叶片热气胀成形工艺

- 一种钛合金空心叶片变截面高温扭转预成形装置及方法