一种双功能复合金属氧化物催化剂及其制备方法和应用

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及催化剂技术领域,尤其涉及一种双功能复合金属氧化物催化剂及其制备方法和应用。

背景技术

由于人类社会的快速发展,使用了大量的化石资源,包括石油、煤炭和天然气等,进而造成了过量二氧化碳(CO

目前,转化CO

发明内容

有鉴于此,本发明的目的在于提供一种双功能复合金属氧化物催化剂及其制备方法和应用。本发明提供的双功能复合金属氧化物催化剂用于CO

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种双功能复合金属氧化物催化剂,包括锆改性铜铁氧化物和钾改性铜锌铝氧化物;所述锆改性铜铁氧化物的化学式为Zr(x)-Cu

其中:x为以锆元素计,所述锆改性铜铁氧化物中锆的质量负载量;y为以钾元素计,所述钾改性铜锌铝氧化物中钾的质量负载量;a、b、c和d为原子比,满足所述双功能复合金属氧化物催化剂的总化合价为零。

优选地,所述锆改性铜铁氧化物中Cu和Fe的物质的量的比为(0.1~10):1。

优选地,所述锆改性铜铁氧化物中锆的负载量为1wt%~45wt%;所述钾改性铜锌铝氧化物中的钾的负载量为1wt%~10wt%。

优选地,所述锆改性铜铁氧化物和钾改性铜锌铝氧化物的质量比为(0.2~5):1。

本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂的制备方法,包括以下步骤:

将水溶性铁盐、水溶性铜盐和水溶性锆盐溶解,得到锆改性铜铁复合金属离子盐溶液;

将所述锆改性铜铁复合金属离子盐溶液和复合剂混合,进行复合反应,得到锆改性铜铁氧化物前驱体;

将所述锆改性铜铁氧化物前驱体进行焙烧,得到锆改性铜铁氧化物;

将铜锌铝氧化物进行钾离子浸渍改性,得到钾改性铜锌铝氧化物;

将所述锆改性铜铁氧化物与钾改性铜锌铝氧化物进行混合,得到所述双功能复合金属氧化物催化剂;

所述复合剂包括沉淀剂或络合剂。

优选地,所述沉淀剂包括水溶性碳酸盐、水溶性碳酸氢盐和水溶性氢氧化物中的一种或多种;

所述络合剂包括葡萄糖、柠檬酸、酒石酸、水杨酸和己二酸中的一种或多种;

所述锆改性铜铁复合金属离子盐溶液中金属离子的总物质的量和复合剂的物质的量的比为1:(0.5~7)。

优选地,所述复合反应的温度为50~95℃,时间为2~10h。

优选地,所述焙烧的温度为350~800℃,时间为3~10h。

本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂或上述技术方案所述的制备方法制备的双功能复合金属氧化物催化剂在二氧化碳加氢制低碳醇中的应用。

优选地,所述应用包括以下步骤:

将双功能复合金属氧化物催化剂进行还原反应,得到活化催化剂;

在所述活化催化剂的作用下,将CO

所述混合气体中H

所述混合气体的空速为500~60000mL/(h·g);

所述加氢反应的温度为200~400℃,时间为10~800h,压力为1~5MPa。

本发明提供了一种双功能复合金属氧化物催化剂,包括锆改性铜铁氧化物和钾改性铜锌铝氧化物;所述锆改性铜铁氧化物的化学式为Zr(x)-Cu

本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂的制备方法,包括以下步骤:将水溶性铁盐、水溶性铜盐和水溶性锆盐溶解,得到锆改性铜铁复合金属离子盐溶液;将所述锆改性铜铁复合金属离子盐溶液和复合剂混合,进行复合反应,得到锆改性铜铁氧化物前驱体;将所述锆改性铜铁氧化物前驱体进行焙烧,得到锆改性铜铁氧化物;将铜锌铝氧化物进行钾离子浸渍改性,得到钾改性铜锌铝氧化物;将所述锆改性铜铁氧化物与钾改性铜锌铝氧化物进行混合,得到所述双功能复合金属氧化物催化剂;所述复合剂包括沉淀剂或络合剂。本发明提供的制备方法操作简单,且成本低廉,无二次污染,适合于工业化生产。

本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂或上述技术方案所述的制备方法制备的双功能复合金属氧化物催化剂在二氧化碳加氢制低碳醇中的应用。本发明的双功能复合金属氧化物催化剂应用于CO

附图说明

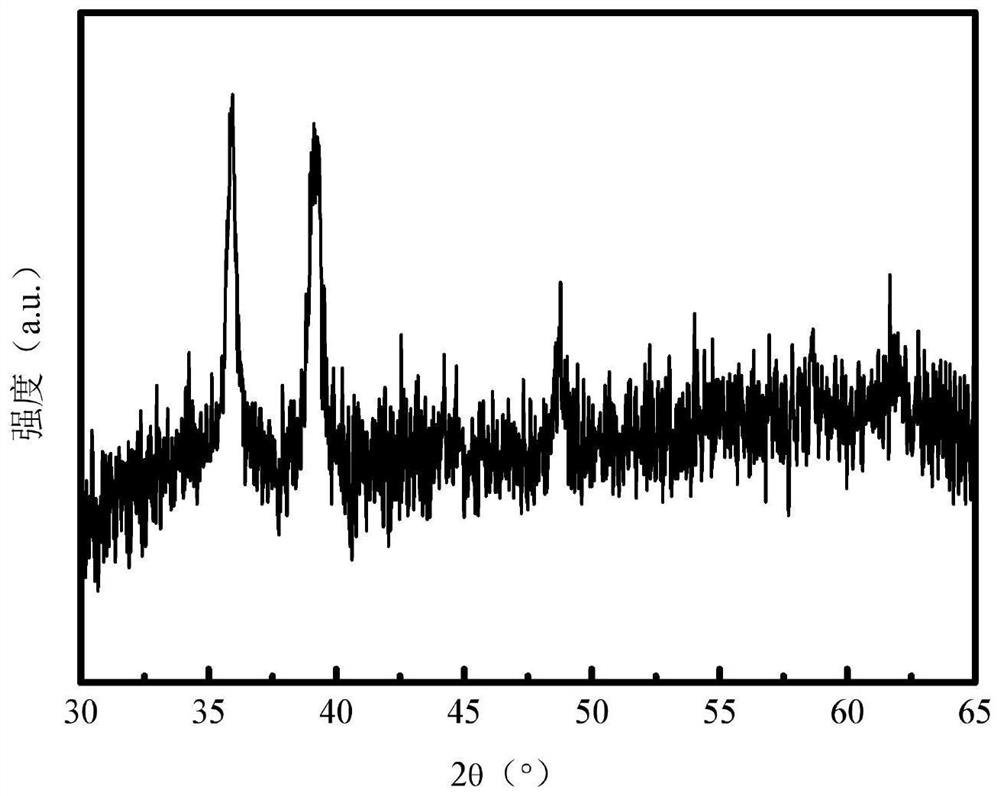

图1为实施例1所得双功能复合金属氧化物催化剂的XRD谱图;

图2为实施例1所得双功能复合金属氧化物催化剂在CO

具体实施方式

本发明提供了一种双功能复合金属氧化物催化剂,包括锆改性铜铁氧化物和钾改性铜锌铝氧化物;所述锆改性铜铁氧化物的化学式为Zr(x)-Cu

其中:x为以锆元素计,所述锆改性铜铁氧化物中锆的质量负载量;y为以钾元素计,所述钾改性铜锌铝氧化物中钾的质量负载量;a、b、c和d为原子比,满足所述双功能复合金属氧化物催化剂总化合价为零。

在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

本发明提供的双功能复合金属氧化物催化剂包括锆改性铜铁氧化物;所述锆改性铜铁氧化物的化学式为Zr(x)-Cu

本发明提供的双功能复合金属氧化物催化剂包括钾改性铜锌铝氧化物;所述钾改性铜锌铝氧化物的化学式为K(y)-Cu

在本发明中,所述锆改性铜铁氧化物和钾改性铜锌铝氧化物的质量比优选为(0.2~5):1,进一步优选为(0.25~4.5):1,更优选为(0.3~4):1。

在本发明中,所述双功能复合金属氧化物催化剂的粒径优选为10~60目,进一步优选为20~50目,更优选为30~40目。本发明将所述双功能复合金属氧化物催化剂的粒径控制为10~60目,有利于更好地催化CO

本发明提供的双功能复合金属氧化物催化剂以锆改性铜铁氧化物为主催化剂,主要进行CO

本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂的制备方法,包括以下步骤:

将水溶性铁盐、水溶性铜盐和水溶性锆盐溶解,得到锆改性铜铁复合金属离子盐溶液;

将所述锆改性铜铁复合金属离子盐溶液和复合剂混合,进行复合反应,得到锆改性铜铁氧化物前驱体;

将所述锆改性铜铁氧化物前驱体进行焙烧,得到锆改性铜铁氧化物;

将铜锌铝氧化物进行钾离子浸渍改性,得到钾改性铜锌铝氧化物;

将所述锆改性铜铁氧化物与钾改性铜锌铝氧化物进行混合,得到所述双功能复合金属氧化物催化剂;

所述复合剂包括沉淀剂或络合剂。

本发明将水溶性铁盐、水溶性铜盐和水溶性锆盐溶解,得到锆改性铜铁复合金属离子盐溶液。

在本发明中,所述水溶性铁盐优选包括硝酸铁、硫酸铁和氯化铁中的一种或多种,进一步优选为硝酸铁。在本发明中,所述水溶性铜盐优选包括硝酸铜、硫酸铜和氯化铜中的一种或多种,进一步优选为硝酸铜。在本发明中,所述水溶性锆盐优选包括硝酸锆、硫酸锆和氯化锆中的一种或多种,进一步优选为硝酸锆。在本发明中,所述溶解的试剂优选包括水,所述水优选包括去离子水。

本发明对所述水溶性铁盐、水溶性铜盐和水溶性锆盐溶解的操作没有特定的要求,采用本领域技术人员熟知的溶解操作即可。

在本发明中,所述锆改性铜铁复合金属离子盐溶液中铁离子的浓度优选为0.01~3.0mol/L,进一步优选为0.03~2.5mol/L,更优选为0.05~2.0mol/L。在本发明中,所述锆改性铜铁复合金属离子盐溶液中铜离子的浓度优选为0.1~5.0mol/L,进一步优选为0.2~3.0mol/L,更优选为0.3~2.5mol/L。在本发明中,所述锆改性铜铁复合金属离子盐溶液中锆离子的浓度优选为0.01~3.0mol/L,进一步优选为0.02~2.5mol/L,更优选为0.03~2.0mol/L。

得到锆改性铜铁复合金属离子盐溶液后,本发明将所述锆改性铜铁复合金属离子盐溶液和复合剂混合,进行复合反应,得到锆改性铜铁氧化物前驱体。

在本发明中,所述复合剂包括沉淀剂或络合剂。

在本发明中,所述沉淀剂优选包括水溶性碳酸盐、水溶性碳酸氢盐和水溶性氢氧化物中的一种或多种,进一步优选为水溶性氢氧化物。在本发明中,所述水溶性碳酸盐优选包括碳酸铵、碳酸钠和碳酸钾中的一种或多种,进一步优选为碳酸钾。在本发明中,所述水溶性碳酸氢盐优选包括碳酸氢铵、碳酸氢钠和碳酸氢钾中的一种或多种,进一步优选为碳酸氢钾。在本发明中,所述水溶性氢氧化物优选包括氢氧化钠和/或氢氧化钾,进一步优选为氢氧化钾。在本发明中,当所述沉淀剂优选包括两种及以上物质时,本发明对各物质的质量比没有特殊的限定,以任意比例添加即可。

在本发明中,所述络合剂优选包括葡萄糖、柠檬酸、酒石酸、水杨酸和己二酸中的一种或多种,进一步优选为葡萄糖。在本发明中,当所述络合剂优选包括两种及以上物质时,本发明对各物质的质量比没有特殊的限定,以任意比例添加即可。

在本发明中,所述复合剂优选以复合剂水溶液的形式加入。在本发明中,所述复合剂水溶液的浓度优选为0.4~6.0mol/L,进一步优选为0.8~5.0mol/L。

在本发明中,所述锆改性铜铁复合金属离子盐溶液中金属离子的总物质的量和复合剂的物质的量的比优选为1:(0.5~7),进一步优选为1:(2~5)。本发明将锆改性铜铁复合金属离子盐溶液中金属离子的总物质的量和复合剂的物质的量的比控制在上述范围,有助于充分进行复合反应(络合反应或沉淀反应),促进复合金属氧化物的生成,保证了原料的有效利用。

在本发明中,所述复合反应优选包括沉淀反应或络合反应;当所述复合剂为沉淀剂时,所述复合反应优选为沉淀反应;当所述复合剂优选为络合剂时,所述复合反应优选为络合反应。

在本发明中,所述复合反应的温度优选为50~95℃,进一步优选为60~85℃;所述复合反应的时间优选为2~10h,进一步优选为3~8h。在本发明中,所述复合反应的pH值优选为7。

所述络合反应后,本发明优选还包括:将得到的络合反应体系进行干燥。在本发明中,所述干燥的温度优选为80~120℃,进一步优选为90~110℃,更优选为100℃;所述干燥的时间优选为3~16h,进一步优选为4~15h,更优选为6~13h。在本发明中,所述干燥的装置优选为烘箱。

所述沉淀反应后,本发明优选还包括:将得到的沉淀反应体系依次进行洗涤、离心和干燥。在本发明中,所述洗涤的试剂优选包括水,所述水优选包括去离子水;所述洗涤的次数优选为1~8次,进一步优选为3~6次。在本发明中,所述干燥的温度优选为80~120℃,进一步优选为90~110℃,更优选为100℃;所述干燥的时间优选为3~16h,进一步优选为4~15h,更优选为6~13h。在本发明中,所述干燥的装置优选为烘箱。

得到锆改性铜铁氧化物前驱体后,本发明将所述锆改性铜铁氧化物前驱体进行焙烧,得到锆改性铜铁氧化物。

在本发明中,所述焙烧的温度优选为350~800℃,进一步优选为400~700℃,更优选为400~650℃;由室温升至所述焙烧的温度的速率优选为2~5℃/min;所述焙烧的时间优选为3~10h,进一步优选为4~9h,更优选为4~8h。在本发明中,所述焙烧的气氛优选为空气。在本发明中,所述焙烧的装置优选为马弗炉。

本发明将铜锌铝氧化物进行钾离子浸渍改性,得到钾改性铜锌铝氧化物。在本发明中,所述铜锌铝氧化物优选购自中国石化南京化工研究院。本发明对所述钾离子浸渍改性的操作没有特殊的限定,采用本领域技术人员所熟知的浸渍方法即可。

得到锆改性铜铁氧化物和钾改性铜锌铝氧化物后,本发明将所述锆改性铜铁氧化物与钾改性铜锌铝氧化物进行混合,得到所述双功能复合金属氧化物催化剂。

在本发明中,所述锆改性铜铁氧化物与钾改性铜锌铝氧化物的质量比优选为(0.2~5):1,进一步优选为(0.3~4):1,更优选为(0.5~3):1。

在本发明中,所述混合优选为研磨混合;所述研磨混合优选为机械研磨混合。

所述混合后,本发明优选还包括将得到的混合固体依次进行压片、破碎和筛分。在本发明中,所述压片的压力优选为10.0~20MPa。本发明对所述破碎和筛分的操作没有特殊的限定,采用本领域技术人员熟知的破碎和筛分的技术方案即可。

本发明提供的制备方法操作简单,且无二次污染,适宜规模化工业应用。

本发明还提供了上述技术方案所述的双功能复合金属氧化物催化剂或上述技术方案所述的制备方法制备的双功能复合金属氧化物催化剂在二氧化碳加氢制低碳醇中的应用。

在本发明中,当所述双功能复合金属氧化物催化剂用于二氧化碳加氢制低碳醇时,优选包括以下步骤:

将双功能复合金属氧化物催化剂进行还原反应,得到活化催化剂;

在所述活化催化剂的作用下,将CO

本发明将双功能复合金属氧化物催化剂进行还原反应,得到活化催化剂。

在本发明中,所述还原反应的温度优选为200~500℃,进一步优选为250~450℃;所述还原反应的时间优选为1~4h,进一步优选为2~3h。在本发明中,所述还原反应优选在氢气氛围中进行。

得到活化催化剂后,本发明在所述活化催化剂的作用下,将CO

本发明中,所述混合气体中H

下面结合实施例对本发明提供的双功能复合金属氧化物催化剂及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

将80.80g(0.2mol)九水合硝酸铁、48.32g(0.2mol)三水合硝酸铜和2.58g(0.006mol)五水合硝酸锆溶解在200mL去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300mL去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中金属离子的总物质的量和氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/L,铜离子的浓度为1.00mol/L,锆离子的浓度为0.03mol/L,氢氧化钾水溶液的浓度为4.06mol/L);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(Zr(1.68wt%)-Cu

钾改性铜锌铝氧化物(K(4wt%)-Cu

Cu

将上述锆改性铜铁氧化物(Zr(1.68wt%)-Cu

实施例2

将80.80g九水合硝酸铁(0.2mol)、48.32g三水合硝酸铜(0.2mol)和21.47g五水合硝酸锆(0.05mol)溶解在200mL去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将75.75g氢氧化钾(1.35mol)溶解于300mL去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/L,铜离子的浓度为1.00mol/L,锆离子的浓度为0.25mol/L,氢氧化钾水溶液的浓度为4.50mol/L);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(Zr(11.98wt%)-Cu

K(4wt%)-Cu

将上述锆改性铜铁氧化物(Zr(11.98wt%)-Cu

实施例3

将40.40g九水合硝酸铁(0.1mol)、72.48g三水合硝酸铜(0.3mol)和2.58g五水合硝酸锆(0.006mol)溶解在200mL去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300mL去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中金属离子的总物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为0.50mol/L,铜离子的浓度为1.50mol/L,锆离子的浓度为0.03mol/L,氢氧化钾水溶液的浓度为4.06mol/L);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(Zr(1.68wt%)-Cu

K(4wt%)-Cu

将上述锆改性铜铁氧化物(Zr(1.68wt%)-Cu

实施例4

将121.20g九水合硝酸铁(0.3mol)、24.16g三水合硝酸铜(0.1mol)和2.58g五水合硝酸锆(0.006mol)溶解在200mL去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300mL去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中的金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.50mol/L,铜离子的浓度为0.50mol/L,锆离子的浓度为0.03mol/L,氢氧化钾水溶液的浓度为4.06mol/L);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(Zr(1.67wt%)-Cu

K(4wt%)-Cu

将上述锆改性铜铁氧化物(Zr(1.67wt%)-Cu

实施例5

将80.80g九水合硝酸铁(0.2mol)、48.32g三水合硝酸铜(0.2mol)和2.58g五水合硝酸锆(0.006mol)溶解在200mL去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300mL去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中的金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/L,铜离子的浓度为1.00mol/L,锆离子的浓度为0.03mol/L,氢氧化钾水溶液的浓度为4.06mol/L);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(Zr(1.68wt%)-Cu

K(4wt%)-Cu

将上述锆改性铜铁氧化物(Zr(1.68wt%)-Cu

实施例6

将80.80g九水合硝酸铁(0.2mol)、48.32g三水合硝酸铜(0.2mol)和2.58g五水合硝酸锆(0.006mol)溶解在200mL去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;将68.34g氢氧化钾(1.22mol)溶解于300mL去离子水中,得到氢氧化钾水溶液(硝酸铁、硝酸铜和硝酸锆的混合溶液中金属离子的总物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/L,铜离子的浓度为1.00mol/L,锆离子的浓度为0.03mol/L,氢氧化钾水溶液的浓度为4.06mol/L);将上述硝酸铁、硝酸铜和硝酸锆的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系4次,离心,在100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(Zr(1.68wt%)-Cu

K(4wt%)-Cu

将上述锆改性铜铁氧化物(Zr(1.68wt%)-Cu

实施例7

将80.80g九水合硝酸铁(0.2mol)、48.32g三水合硝酸铜(0.2mol)和2.58g五水合硝酸锆(0.006mol)溶解于500mL去离子水中,得到硝酸铁、硝酸铜和硝酸锆的混合溶液;在上述混合溶液中加入241.37g葡萄糖(1.34mol),混合均匀,得到复合金属离子盐溶液(复合金属离子盐溶液中金属离子的总的物质的量与葡萄糖的物质的量的比为1:3,铁离子的浓度为0.40mol/L,铜离子浓度为0.40mol/L,锆离子的浓度为0.012mol/L),在80℃、搅拌条件下络合反应8h,然后放置于100℃烘箱中干燥12h,得到锆改性铜铁氧化物前驱体;然后将锆改性铜铁氧化物前驱体在马弗炉中,以2℃/min的速率升至500℃、空气气氛下焙烧4h,自然冷却,得到锆改性铜铁氧化物(Zr(1.68wt%)-Cu

K(4wt%)-Cu

将上述锆改性铜铁氧化物(Zr(1.68wt%)-Cu

对比例1

将80.80g九水合硝酸铁(0.2mol)、48.32g(0.2mol)三水合硝酸铜溶解在200mL去离子水中,得到硝酸铁和硝酸铜的混合溶液;将67.33g氢氧化钾(1.2mol)溶解于300mL去离子水中,得到氢氧化钾水溶液(硝酸铁和硝酸铜的混合溶液中金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.00mol/L,铜离子的浓度为1.00mol/L,氢氧化钾水溶液的浓度为4.00mol/L);将上述硝酸铁和硝酸铜的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到铜铁氧化物前驱体;然后将铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到铜铁氧化物(Cu

K(4wt%)-Cu

将上述铜铁氧化物(Cu

对比例2

将40.40g九水合硝酸铁(0.1mol)、72.48g三水合硝酸铜(0.3mol)溶解在200mL去离子水中,得到硝酸铁和硝酸铜的混合溶液;将67.33g氢氧化钾(1.2mol)溶解于200mL去离子水中,得到氢氧化钾水溶液(硝酸铁和硝酸铜的混合溶液中金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为0.50mol/L,铜离子的浓度为1.50mol/L,氢氧化钾水溶液的浓度为4.00mol/L);将上述硝酸铁和硝酸铜的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到铜铁氧化物前驱体;然后将铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到铜铁氧化物(Cu

K(4wt%)-Cu

将上述铜铁氧化物(Cu

对比例3

将121.20g九水合硝酸铁(0.3mol)、24.16g三水合硝酸铜(0.1mol)溶解在200mL去离子水中,得到硝酸铁和硝酸铜的混合溶液;将67.33g氢氧化钾(1.2mol)溶解于300mL去离子水中,得到氢氧化钾水溶液(硝酸铁和硝酸铜的混合溶液中金属离子的总的物质的量与氢氧化钾的物质的量的比为1:3,铁离子的浓度为1.50mol/L,铜离子的浓度为0.50mol/L,氢氧化钾水溶液的浓度为4.00mol/L);将上述硝酸铁和硝酸铜的混合溶液和氢氧化钾水溶液与1000mL去离子水混合,调节pH值至7,之后在80℃下进行沉淀反应,3h后,用去离子水洗所得沉淀反应体系洗涤4次,离心,在100℃烘箱中干燥12h,得到铜铁氧化物前驱体;然后将铜铁氧化物前驱体转移至马弗炉中,以2℃/min的速率升至500℃,在空气气氛下焙烧4h,自然冷却,得到铜铁氧化物(Cu

K(4wt%)-Cu

将上述铜铁氧化物(Cu

对比例4

将80.80g九水合硝酸铁(0.2mol)和48.32g三水合硝酸铜(0.2mol)溶解于500mL去离子水中,得到硝酸铁、硝酸铜的混合溶液;在上述硝酸铁、硝酸铜的混合溶液中加入237.80g(1.32mol)葡萄糖,混合均匀,得到复合金属离子盐溶液(复合金属离子盐溶液中金属离的总的物质的量子与葡萄糖的物质的量的比为1:3,铁离子的浓度为0.40mol/L,铜离子浓度为0.40mol/L),在80℃、搅拌条件下络合反应8h,然后放置于100℃烘箱中干燥12h,得到铜铁氧化物前驱体;然后将铜铁氧化物前驱体在马弗炉中,以2℃/min的速率升至500℃、空气气氛下焙烧4h,自然冷却,得到铜铁氧化物(Cu

K(4wt%)-Cu

将上述铜铁氧化物(Cu

应用例

将实施例1~7和对比例1~4所制备的双功能复合金属氧化物催化剂分别进行还原处理,还原处理在H

在活化催化剂的作用下,将CO

实施例1~7和对比例1~4所制备的双功能复合金属氧化物催化剂的催化性能,如表1所示。

表1实施例和对比例所得双功能复合金属氧化物催化剂的催化性能

其中,C

由表1催化结果可以看出,本发明提供的双功能复合金属氧化物催化剂具有优异的CO

图1为实施例1所得双功能复合金属氧化物催化剂的XRD谱图,从图1可知:所得双功能复合金属氧化物催化剂主要出现氧化铜的特征峰,而氧化铁的特征峰几乎观察不到,说明它们是高分散的,也证实了铜和铁物质之间存在紧密相互作用。

图2为实施例1所得双功能复合金属氧化物催化剂在CO

由以上实施例可知,本发明提供的双功能复合金属氧化物催化剂用于催化二氧化碳制低碳醇反应,具有高催化活性(高二氧化碳转化率)、高低碳醇时空产率以及较低的副产物一氧化碳选择性的性能。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 复合金属氧化物催化剂的制备方法、复合金属氧化物催化剂及应用

- 一种锰镍双金属氢氧化物双功能电催化剂的制备方法

- 一种双功能钙钛矿型氧化物氧电极催化剂的制备方法及其应用

- 一种棉纤维基碳复合金属氧化物/聚吡咯光催化剂及制备方法

- 一种层状双金属氢氧化物复合结构电催化剂及制备方法

- 一种磷掺杂铜铈复合金属氧化物双功能催化剂及其制备方法和应用

- 一种复合金属氧化物功能催化剂及其制备方法和在制备乙二醇二甲醚中应用