高碳烯烃氢甲酰化碳载单原子钴催化剂及其制备与应用方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及精细化工和多相催化技术领域,具体涉及一种高碳烯烃氢甲酰化碳载单原子钴催化剂及其制备与应用方法。

背景技术

烯烃氢甲酰化反应,即烯烃与CO和H

烯烃氢甲酰化反应自发展以来一直以均相催化为主。均相催化剂具有良好的活性和产物收率,但催化剂同反应物料的分离问题,阻碍了其大规模工业化应用。相比之下,非均相催化剂易于分离和回收。目前,研究较多的非均相催化剂主要有铑基、钴基催化剂。铑基催化剂活性高,但价格昂贵且资源有限。钴基催化剂价格低廉且易获得,是铑基催化剂有潜力的替代品,但钴基催化剂活性低,金属流失严重。公开号为CN113181966A的专利提供了一种碳负载氮配位钴铁双金属催化剂的制备方法,但催化剂活性位点为纳米团簇,金属原子利用率不高。单原子催化剂因具有均一的活性位点、100%原子利用率和高活性等优点被广泛关注。Gong等(J.Catal.,2022, 408: 245-260)设计合成一种具有金属载体相互作用的单原子钴催化剂(Co(1%)/β-Mo

发明内容

针对上述技术问题,本发明提供一种高碳烯烃氢甲酰化碳载单原子钴催化剂及其制备与应用方法,其技术方案如下:

一种碳载单原子钴催化剂,所述催化剂含有杂原子组分、金属钴活性组分及载体;所述杂原子组分为氮、氧、硫中的任意一种或几种;所述金属钴活性组分为单原子;所述载体为催化剂前驱体高温热解获得的具有高比表面积的多孔碳,其能够支撑活性组分并提高活性组分分散度。

所述氮、氧、硫占催化剂的质量百分含量分别为0.01%-20%、0.01%-10%、0.01%-15%,金属钴活性组分占催化剂的质量百分含量为2%-8%。

根据上述的一种碳载单原子钴催化剂的制备方法,其包括如下步骤:

(1)将钴金属前驱体溶解于溶剂中,加入杂原子配体,初次搅拌;再加入介孔结构导向剂和金属分散剂,再次搅拌,得到催化剂前驱体溶液;

(2)将步骤(1)所得催化剂前驱体溶液干燥,得到催化剂前驱体粉末;

(3)将步骤(2)所得催化剂前驱体粉末充分研磨,在惰性气氛下热解;冷却至室温,充分研磨,得到碳载单原子钴催化剂。

所述步骤(1)钴金属前驱体为乙酸钴、硝酸钴、硫酸钴、乙酰丙酮钴、及草酸钴中的任意一种或几种;溶剂为去离子水、低碳醇、乙醚、乙腈、丙酮、二氧六环、二乙二醇二甲醚、四氢呋喃、乙酸乙酯及N, N-二甲基甲酰胺中的任意一种;杂原子配体为含氮配体、含氧配体、含硫配体中的任意一种或几种;介孔结构导向剂为十二烷基三甲基氯化铵、十四烷基三甲基溴化铵、十六烷基三甲基氯化铵及十六烷基三甲基溴化铵中的任意一种或几种;金属分散剂为三聚硫氰酸、环糊精、单宁酸,活性炭、炭黑、壳聚糖及聚乙烯醇中的任意一种或几种;所述步骤(2)惰性气氛为氢气/氩气、氮气、氩气及氨气中的任意一种或几种。

步骤(1)钴金属前驱体与杂原子配体质量比为1:(0.1-40);钴金属前驱体与介孔结构导向剂质量比为1:( 0.1- 20);钴金属前驱体与金属分散剂的质量比为1:( 0.1-60)。

所述步骤(1)初次搅拌0.5-10h,再次搅拌2-48h;步骤(2)干燥在40-150℃下进行2-30h;步骤(3)热解时以0.5-15℃/min的升温速率升温至350-1200℃,保持恒温0.5-14h。

根据上述的制备方法制得的碳载单原子钴催化剂在高碳烯烃氢甲酰化反应中的应用,具体应用方法为:以烯烃为原料,加入一定量的碳载单原子钴催化剂,然后用溶剂稀释,通入一定比例的CO和H

所述烯烃为α-烯烃、内烯烃、环烯烃和芳香族烯烃中的任意一种,其中α-烯烃包括1-己烯及1-辛烯,内烯烃包括2-己烯,环烯烃包括环己烯,芳香族烯烃包括苯乙烯;所述溶剂包括N,N-二甲基甲酰胺、N-甲基吡咯烷酮、无水乙醚、二甲亚砜、二乙二醇二甲醚、1,4-二氧六环、四氢呋喃、乙腈、丙酮、乙酸乙酯及甲苯中的任意一种。

所述碳载单原子钴催化剂与原料烯烃的质量比为1:( 0.1- 25);所述CO和H

所述碳载单原子钴催化剂应用于浆态床,催化剂易于与产物分离并便于回收循环利用;同时该催化剂也可用于固定床。

本发明主要具有以下有益技术效果:

1.本发明采用杂原子配体预分散-自组装-热解策略,制备高比表面积多孔碳锚定单原子钴催化剂,合成步骤简单,反应条件温和,绿色环保,无金属活性组分损失,生产成本低。

2.相对于现有烯烃氢甲酰化均相催化剂,本发明碳载单原子钴催化剂烯烃氢甲酰化反应中表现出优异的高活性、高稳定性及高选择性。据测定,烯烃转化率高达99%以上,选择性80%-90%,产物醛的正异比1.0-1.8。如果延长反应时间,醛产物将会进一步加氢反应生成醇物质。

3.本发明碳载单原子钴催化剂使用过程无需加入任何含膦配体,且具有高的原子经济性,可以有效地降低催化剂成本,在工业应用上具有明显的优势。

4.本发明碳载单原子钴催化剂和反应底物能够分离回收再利用,循环性能好。

附图说明

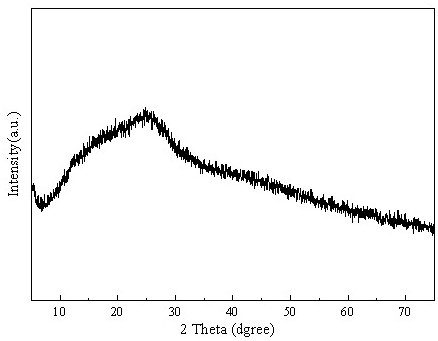

图1为本发明实施例1催化剂A1的XRD图。

具体实施方式

下面通过具体实施例对本发明碳载单原子钴催化剂的制备及用于催化高碳烯烃氢甲酰化反应的催化性能作进一步说明,但本发明的保护范围不限于以下实施例。

首先将本发明的总体实施方案进行描述,然后进行举例说明。

一种碳载单原子钴催化剂,其含有杂原子组分、金属钴活性组分及载体;杂原子组分为氮、氧、硫中的任意一种或几种;金属钴活性组分为单原子;载体为催化剂前驱体高温热解获得的具有高比表面积的多孔碳,其能够支撑活性组分并提高活性组分分散度。氮、氧、硫占催化剂的质量百分含量分别为0.01%-20%、0.01%-10%、0.01%-15%,金属钴活性组分占催化剂的质量百分含量为2%-8%。

上述碳载单原子钴催化剂的制备方法包括如下步骤:(1)将钴金属前驱体溶解于溶剂中,加入杂原子配体,初次搅拌;再加入介孔结构导向剂和金属分散剂,再次搅拌,得到催化剂前驱体溶液;(2)将步骤(1)所得催化剂前驱体溶液干燥,得到催化剂前驱体粉末;(3)将步骤(2)所得催化剂前驱体粉末充分研磨,在惰性气氛下热解;冷却至室温,充分研磨,得到碳载单原子钴催化剂。步骤(1)钴金属前驱体为乙酸钴、硝酸钴、硫酸钴、乙酰丙酮钴、及草酸钴中的任意一种或几种;溶剂为去离子水、低碳醇、乙醚、乙腈、丙酮、二氧六环、二乙二醇二甲醚、四氢呋喃、乙酸乙酯及N, N-二甲基甲酰胺中的任意一种;杂原子配体为含氮配体、含氧配体、含硫配体中的任意一种或几种;介孔结构导向剂为十二烷基三甲基氯化铵、十四烷基三甲基溴化铵、十六烷基三甲基氯化铵及十六烷基三甲基溴化铵中的任意一种或几种;金属分散剂为三聚硫氰酸、环糊精、单宁酸,活性炭、炭黑、壳聚糖及聚乙烯醇中的任意一种或几种;钴金属前驱体与杂原子配体质量比为1:(0.1-40);钴金属前驱体与介孔结构导向剂质量比为1:( 0.1- 20);钴金属前驱体与金属分散剂的质量比为1:( 0.1-60);初次搅拌0.5-10h,再次搅拌2-48h;步骤(2)干燥在40-150℃下进行2-30h;步骤(3)热解时以0.5-15℃/min的升温速率升温至350-1200℃,保持恒温0.5-14h;惰性气氛为氢气/氩气、氮气、氩气及氨气中的任意一种或几种。

上述制备方法制得的碳载单原子钴催化剂在高碳烯烃氢甲酰化反应中的应用,具体应用方法为:以烯烃为原料,加入一定量的碳载单原子钴催化剂,然后用溶剂稀释,通入一定比例的CO和H

实施例1

称取20mg乙酸钴溶于100mL去离子水中,再向其中加入500mg乙酸铵,室温下搅拌5h,再加入120mg十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G1。称取650mgG1,并在惰性气氛下,以5℃/min升温速率升温至750℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂A1。

取50mg上述制备的催化剂A1,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

实施例2

称取20mg乙酸钴溶于100mL去离子水中,再向其中加入500mg乙酸铵,室温下搅拌5h,再加入120mg十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G2。称取650mgG2,并在惰性气氛下,以5℃/min升温速率升温至650℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂A2。

取50mg上述制备的催化剂A2,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

实施例3

称取20mg硫酸钴溶于100mL去离子水中,再向其中加入500mg乙酸铵,室温下搅拌5h,再加入120mg十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G3。称取650mgG3,并在惰性气氛下,以5℃/min升温速率升温至650℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂A3。

取50mg上述制备的催化剂A3,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

实施例4

称取20mg硝酸钴溶于100mL去离子水中,再向其中加入500mg乙酸铵,室温下搅拌5h,再加入120mg十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G4。称取650mgG4,并在惰性气氛下,以5℃/min升温速率升温至650℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂A4。

取50mg上述制备的催化剂A4,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

实施例5

称取20mg乙酸钴溶于100mL去离子水中,再向其中加入450mg尿素,室温下搅拌5h,再加入120mg十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G5。称取650mgG5,并在惰性气氛下,以5℃/min升温速率升温至750℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂A5。

取50mg上述制备的催化剂A5,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

实施例6

称取20mg乙酸钴溶于100mL去离子水中,再向其中加入400mg二氰二胺,室温下搅拌5h,再加入120mg十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30 h,然后转移至研钵充分研磨得到固体粉末G6。称取650mgG6,并在惰性气氛下,以5℃/min升温速率升温至650℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂A6。

取50mg上述制备的催化剂A6,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

对比例1

称取20mg乙酸钴溶于100mL去离子水中,再向其中加入400mg三聚氰胺,室温下搅拌5h,再加入120mg十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G7。称取650mgG7,并在惰性气氛下,以5℃/min升温速率升温至650℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂B1。

取50mg上述制备的催化剂B1,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

对比例2

称取20mg乙酸钴溶于100mL去离子水中,再向其中加入500mg乙酸铵,室温下搅拌5h,再加入120mg十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G8。称取650mgG8,并在惰性气氛下,以5℃/min升温速率升温至650℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂B2。

取40mg的上述制备的催化剂B2,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

对比例3

称取20mg草酸钴溶于100mL去离子水中,再向其中加入500mg乙酸铵,室温下搅拌5h,再加入120mg 十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G9。称取650mgG9,并在惰性气氛下,以5℃/min升温速率升温至650℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂B3。

取50mg上述制备的催化剂B3,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

对比例4

称取20mg乙酸钴溶于100mL去离子水中,再向其中加入650mg乙酸铵,室温下搅拌5h,再加入120mg 十六烷基三甲基氯化铵(CTAC)和500mg三聚硫氰酸,室温下搅拌24h,将上述混合溶液放入鼓风干燥箱中,在70℃下干燥30h,然后转移至研钵充分研磨得到固体粉末G10。称取650mgG10,并在惰性气氛下,以5℃/min升温速率升温至650℃,恒温4h,冷却至室温后充分研磨,得到黑色固体粉末,记作催化剂B4。

取50mg上述制备的催化剂B4,加入到高压平行反应釜(WP-MSAR-500A)中,选择10mL石英反应管,加入5mmol的1-己烯原料和2mL甲苯溶剂,密封后用0.5MPa的H

表1 实施例1-6和对比例1-4氢甲酰化性能评价结果

表1为实施例1-6和对比例1-4氢甲酰化性能评价结果。通过表1的数据可知,本发明制备的碳载单原子钴催化剂用于催化高碳烯烃氢甲酰化反应,均具有较高的烯烃转化率和醛类选择性,催化活性明显优于对比例。其次,实施例1-6的操作条件均为130℃、6h,表明该催化剂在温和的操作条件和较短的反应时间内就能够达到理想的催化活性。

将分离得到的催化剂,进行循环,循环次数和对应的转化率、选择性、收率和正异比结果见表2。

表2 实施例1催化剂A1氢甲酰化循环性能数据

表2为催化剂A1氢甲酰化循环性能数据,反应条件同实例1。通过表2的数据可知,在1-己烯氢甲酰化反应中,催化剂A1循环使用3次依然能保持与新鲜催化剂相当的催化活性;循环3次之后,催化活性略有降低,说明催化剂具有循环稳定性。

图1为实施例1催化剂A1的XRD图。XRD图中未观察到Co的特征峰,说明钴原子被均匀分散。

- 一种钴原子锚定在碳纳米纤维上的钴单原子催化剂及其制备方法和应用

- 一种高载量单原子催化剂的制备方法

- 介孔钴系碳硅纳米球芬顿催化剂的制备方法、介孔钴系碳硅纳米球芬顿催化剂及其应用

- 高碳烯烃氢甲酰化碳载铑钴单原子合金催化剂及其制备与应用方法

- 一种钴原子锚定在碳纳米纤维上的钴单原子催化剂及其制备方法和应用