一种含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及四氯化钛提纯制备技术领域,具体而言,涉及一种含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统。

背景技术

在沸腾氯化法制备四氯化钛产品的生产工艺中,粗四氯化钛储罐储存经过冷凝系统冷凝后的粗四氯化钛产品,粗四氯化钛产品中含有大量固体颗粒物(固体颗粒物含量达到20%),主要是未反应的金红石、石油焦,及氯化锆、氯化铝、氯化铌、氯化铁等高沸点杂质,粗四氯化钛中还包含有四氯化硅、四氯化锡等低沸点杂质。生产工艺设置两套精制系统,一级精制系统对高沸点杂质进行分离,二级精制系统对低沸点杂质进行分离,其中一级精制系统的作用如下:拦截固体颗粒物,除去氯化铁、氯化锆、氯化铌和氯化铝等溶解的高沸点杂质,一级精制系统加入油与三氯氧钒进行化学反应除三氯氧钒。

现有技术中,一级精制系统由储罐进料泵输送粗四氯化钛至一级蒸馏塔釜罐,再由一级蒸馏塔釜泵将大部分粗四氯化钛输送至一级蒸馏再沸器(卧式)进行加热以给一级蒸馏塔提供热流,少部分作为排污返回前工序的泥浆喷淋系统。一级蒸馏再沸器将粗四氯化钛物料加热至过热状态并通过一级蒸馏进料孔板喷入一级蒸馏塔下部,同时在该孔板入口设置加油装置,油与四氯化钛中的三氯氧钒进行化学反应,变成钒渣再经过精制系统有效分离。孔板产生的压降,使得过热粗四氯化钛物料在一级蒸馏塔内闪蒸产生上升四氯化钛蒸汽,四氯化钛和低沸点杂质蒸汽夹带着细微颗粒物上升,高沸点杂质及大部分颗粒物留在了一级蒸馏塔釜罐,同时塔顶回流液体与上升气流进行传热传质,对上升气流颗粒物进行洗涤及高沸点杂质的物理有效分离,浓缩粗四氯化钛落回到一级蒸馏塔釜罐内。持续循环以上过程,达到固体颗粒物、高沸点杂质及三氯氧钒的有效分离。

四氯化钛的上述提纯制备技术具有一定的先进性,但其在实际生产中也有多项技术瓶颈需要突破,主要问题是大量颗粒物的存在严重影响了生产运行稳定和产品质量。首先,汽化后的四氯化钛和低沸点杂质蒸汽夹带着颗粒物与喷入的植物油作用,颗粒物的存在致使除钒效果变差,需要加入更多的油进行完全化学反应,油的加入过量导致产品质量恶化。其次,随物料进入一级蒸馏冷凝器的大量细微颗粒物,随冷凝液回流至一级蒸馏塔釜罐,过程中造成塔板堵塞,最终致使系统停止运行,系统运行稳定性较差。再次,经长时间运行,大量细微颗粒物在一级蒸馏再沸器中积聚,造成再沸器加热效果变差,严重时堵塞换热器及附属管道。最后,因为进料产品中颗粒物含量高,导致一级精制产品中颗粒物含量超标,产品质量恶化。

发明内容

有鉴于此,本发明要解决的技术问题是:提供一种含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统,使得对粗四氯化钛中大部分固体颗粒物的拦截功能先行在该系统中单独实现,进而改善一级精制系统的生产运行并提高四氯化钛的产品质量。

为解决上述技术问题,本发明提供了一种含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统,包括:

预蒸馏塔,其内闪蒸出与高沸点杂质分离后的上升四氯化钛蒸汽气流,并利用粗四氯化钛的喷淋溶液与上升四氯化钛蒸汽气流发生传热传质,以对上升气流颗粒物进行洗涤及高沸点杂质的有效分离,进而向一级精制系统直接供给气相产品进料;

预蒸馏泵槽,接收喷淋溶液,并将其内浓缩产生的粗四氯化钛浓缩液部分输送至预蒸馏塔再沸器;

预蒸馏塔再沸器,对接收到的粗四氯化钛浓缩液进行过热处理,以输送至预蒸馏塔中再做闪蒸处理。

优选地,预蒸馏塔的塔顶下方设置有淋洗喷头,储罐进料泵将粗四氯化钛储罐中储存的粗四氯化钛溶液输送至预蒸馏塔的塔顶后,粗四氯化钛溶液经由其下方设置的淋洗喷头与上升四氯化钛蒸汽气流发生传热传质。

优选地,预蒸馏泵槽中配置有预蒸馏塔循环泵和/或预蒸馏底流泵,其中,预蒸馏塔循环泵用于将部分粗四氯化钛浓缩液高压输送至预蒸馏塔再沸器,预蒸馏底流泵用于将部分粗四氯化钛浓缩液输送至泥浆喷淋工序。

优选地,预蒸馏泵槽的底部为锥形。

优选地,预蒸馏塔的塔腰处设置有人字型挡板,喷淋溶液与上升四氯化钛蒸汽气流在人字型挡板上进行传热传质。

优选地,预蒸馏塔再沸器为两台强制循环且呈并联设置的立式换热器。

优选地,预蒸馏塔与一级蒸馏再沸器采用并联进料方式,将气相物料输送至一级蒸馏塔底部。

优选地,一级精制系统还用于将一级蒸馏塔釜罐中的粗四氯化钛固体颗粒物排污至预蒸馏泵槽。

优选地,在预蒸馏系统中,预蒸馏塔的前端来料管道中开设有第一进料阀门,预蒸馏泵槽的前端来污管道中开设有进污阀门;在一级精制系统中,一级蒸馏塔釜罐的前端来料管道中开设有第二进料阀门,一级蒸馏塔釜泵的后端排污管道中开设有用于与泥浆喷淋工序导通的排污阀门。

优选地,预蒸馏系统对于固体颗粒物的目标拦截率大于等于80%。

相对于现有技术而言,本发明所述的一种含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统具有以下有益效果:

1)含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统处理后气相中固体颗粒物的含量降至了4.8%,该系统的固体颗粒物的去除率可达84%,满足生产需求;

2)一级精制系统浓缩后的物料排往预蒸馏泵槽,热量充分利用,含颗粒物再浓缩,使得系统的排污量减少了48%,提高了蒸发效率;

3)整个生产系统内固体颗粒物的高效浓缩分离及一级精制系统的进料颗粒物含量显著降低,使得一级精制系统连续运行稳定性更高,不容易堵塞,解决了因固体颗粒物堵塞导致系统停车的问题,系统运行周期延长2倍以上;同时一级精制产品分离高沸点杂质和三氯氧钒效率显著提升,产品质量显著提升。

附图说明

构成本发明的一部分附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

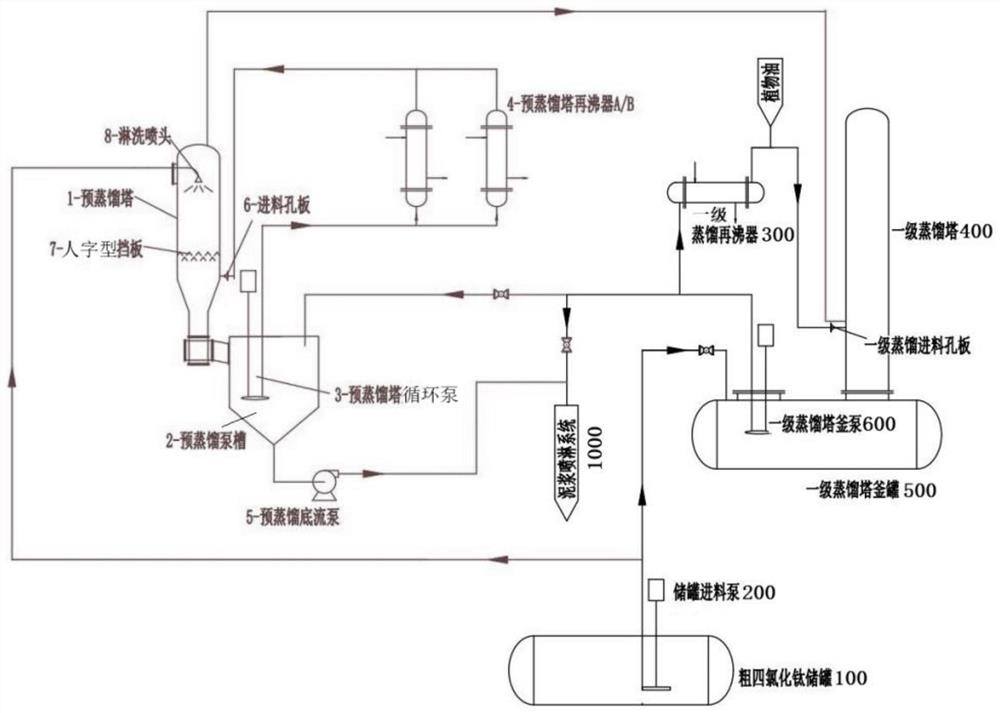

图1为本发明所述的一种含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统在整套生产系统内的原理构架示意图。

附图标记说明:

1-预蒸馏塔,2-预蒸馏泵槽,3-预蒸馏塔循环泵,4-预蒸馏塔再沸器,5-预蒸馏底流泵,6-进料孔板,7-人字型挡板,8-淋洗喷头;

100-粗四氯化钛储罐,200-储罐进料泵,300-一级蒸馏再沸器,400-一级蒸馏塔,500-一级蒸馏塔釜罐,600-一级蒸馏塔釜泵;

1000-泥浆喷淋系统。

具体实施方式

为使本发明的上述目的、技术方案和优点更加清楚易懂,下面将结合附图及实施例,对本发明做进一步的详细说明。应当理解,本发明在此所描述的具体实施例仅是构成本发明的部分实施例,其仅用以解释本发明,并不构成对本发明的限定,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

本发明的中心思想在于:针对目前一级精制系统集多种功能于一身,尤其颗粒物的拦截与植物油除钒功能在一起,导致塔板换热器堵塞及产品质量恶化的问题,通过发明一种含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统,将粗四氯化钛中的大部分固体颗粒物拦截功能单独在该系统中实现。预蒸馏系统中的气相产品直接供应一级蒸馏塔用料,一级蒸馏塔连续稳定生产能力大大提高,产品质量指标更容易控制,同时对高沸点杂质分离更彻底。同时,该系统充分利用一级精制系统排污的四氯化钛的热量,再浓缩后进行排污,减少了精制系统的排污量,减少了系统热量损耗。

实施例1

参见图1所示,本发明提供了一种含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统,包括:

预蒸馏塔1,其内闪蒸出与高沸点杂质分离后的上升四氯化钛蒸汽气流,并利用粗四氯化钛的喷淋溶液与上升四氯化钛蒸汽气流发生传热传质,以对上升气流颗粒物进行洗涤及高沸点杂质的有效分离,进而向一级精制系统直接供给气相产品进料;

预蒸馏泵槽2,接收喷淋溶液,并将其内浓缩产生的粗四氯化钛浓缩液部分输送至预蒸馏塔再沸器4;

预蒸馏塔再沸器4,对接收到的粗四氯化钛浓缩液进行过热处理,以输送至预蒸馏塔1中再做闪蒸处理。

具体的,一方面,经预蒸馏塔再沸器4加热至过热状态的粗四氯化钛浓缩液,会经预蒸馏塔1的进料孔板6喷入预蒸馏塔1的塔身下部,并在进料孔板6的压降作用下发生闪蒸,其中,四氯化钛和低沸点物料汽化并闪蒸生成上升四氯化钛蒸汽气流,上升四氯化钛蒸汽气流夹带着细微颗粒物上升,而部分高沸点杂质及大部分颗粒物则落回到预蒸馏塔1的塔釜,由此完成对高沸点杂质的有效分离。

另一方面,预蒸馏塔1的塔顶下方可设置有淋洗喷头8,储罐进料泵200将粗四氯化钛储罐100中储存的粗四氯化钛溶液输送至预蒸馏塔1的塔顶后,粗四氯化钛溶液会经由其下方设置的淋洗喷头8与上升四氯化钛蒸汽气流发生传热传质,从而完成对上升气流颗粒物的洗涤,其中淋洗喷头8的内部可呈螺旋状设置。

由此,通过本发明所述的含高浓度颗粒物的粗四氯化钛高沸点杂质预蒸馏系统,可向一级精制系统直接供给气相产品进料,也即:使得对粗四氯化钛中大部分固体颗粒物的拦截功能先行在该系统中单独实现,进而改善一级精制系统的生产运行并提高四氯化钛的产品质量。

当然,经上述传热传质后,粗四氯化钛的喷淋溶液会携带部分高沸点杂质和大部分固体颗粒物顺着预蒸馏塔1的底部管道回到预蒸馏泵槽2内,预蒸馏泵槽2内固体颗粒物和高沸点杂质浓缩为更高浓度固体颗粒物含量的粗四氯化钛浓缩液。

优选地,预蒸馏泵槽2中配置有预蒸馏塔循环泵3和/或预蒸馏底流泵5,其中,预蒸馏塔循环泵3用于将部分粗四氯化钛浓缩液高压输送至预蒸馏塔再沸器4,预蒸馏底流泵5用于将部分粗四氯化钛浓缩液输送至泥浆喷淋工序。

具体的,大量固体颗粒物随着预蒸馏塔循环泵3高压输送,推动颗粒物进入预蒸馏塔1的塔釜,不堵塞预蒸馏塔再沸器4;且停运时所有物料能够正常回落到预蒸馏塔1的塔釜内,不使固体颗粒物堆积导致预蒸馏塔再沸器4堵塞。而部分粗四氯化钛浓缩液还通过预蒸馏底流泵5输送至泥浆喷淋工序中的泥浆喷淋系统1000,则可更高效的将固体颗粒物进行分离,大大减少一级精制系统的排渣量及热量损失。

作为本发明的其中一种优选实施方式,预蒸馏泵槽2的底部为锥形,以更利于固体颗粒物汇聚,进而通过预蒸馏底流泵5排往泥浆喷淋工序,以减少排污量。

优选地,预蒸馏塔1的塔腰处设置有人字型挡板7,喷淋溶液与上升四氯化钛蒸汽气流在人字型挡板7上进行传热传质。

具体的,粗四氯化钛的塔顶进料喷淋溶液与上升四氯化钛蒸汽气流在人字型挡板7上进行传热传质,一方面可以不设置塔板以避免高浓度固体颗粒物堵塞筛孔所导致的预蒸馏系统停运,另一方面保证了预蒸馏塔1气液接触的面积,传质传热效果更有保障。

优选地,预蒸馏塔再沸器4为两台强制循环且呈并联设置的立式换热器。

具体的,两台立式换热器可互相切换,即当预蒸馏塔再沸器4的换热效果下降时,可以在线切换使用,不影响系统稳定运行。当然,粗四氯化钛浓缩液在预蒸馏塔再沸器4A或预蒸馏塔再沸器4B的循环流通过程中均可以为下进、上出。

优选地,预蒸馏塔1与一级蒸馏再沸器300采用并联进料方式,将气相物料输送至一级蒸馏塔400底部。

具体的,预蒸馏塔1与传统蒸馏塔不同,无需设置塔顶冷凝器,气相物料直接进入一级蒸馏塔400底部,作为一级精制系统产品进料,由此物料不用冷凝后再加热汽化,极大节约了能源。同时,采用与一级蒸馏再沸器300的并联进料方式,可以确保一级蒸馏再沸器300在一级精制系统中保持进料方式上的一致性,进而确保一级蒸馏塔400的分离能力不受影响。

优选地,一级精制系统还用于将一级蒸馏塔釜罐500中的粗四氯化钛固体颗粒物排污至预蒸馏泵槽2。

具体的,通过本发明的预蒸馏系统,在一级精制系统中,浓缩后的粗四氯化钛固体颗粒物浓度虽然较低,但是温度仍然达到140℃以上。通过上述设置,可以充分利用该部分四氯化钛热量,并使得排污量及热量损失均大幅减少。其中,粗四氯化钛固体颗粒物排污仍可通过一级蒸馏塔釜泵600进行,而预蒸馏塔1的塔釜内经再次浓缩后的釜液可以含有更高浓度的固体颗粒物,并进而通过预蒸馏底流泵5排污至泥浆喷淋工序。

优选地,在预蒸馏系统中,预蒸馏塔1的前端来料管道中开设有第一进料阀门,预蒸馏泵槽2的前端来污管道中开设有进污阀门;在一级精制系统中,一级蒸馏塔釜罐500的前端来料管道中开设有第二进料阀门,一级蒸馏塔釜泵600的后端排污管道中开设有用于与泥浆喷淋工序导通的排污阀门。

具体的,一级精制系统原进料、排污等管线均未改变,若预蒸馏系统出现故障时,可关闭相应的阀门,仍按原工艺流程生产,这样既能实现去除固体颗粒物的目的,同时又能保证预蒸馏系统出现异常情况后不影响整个生产系统的正常运转。

优选地,预蒸馏系统对于固体颗粒物的目标拦截率大于等于80%。

具体的,本发明的预蒸馏系统对于固体颗粒物无需全部拦截,其目标拦截率大于等于80%即可完全满足四氯化钛的提纯制备需要,且预蒸馏塔1无需设置回流即可实现,与原一级精制系统热负荷相比并未增加。

综上,通过本发明的预蒸馏系统,在沸腾氯化法制备四氯化钛的传统工艺中,避免了一级精制系统的多功能均集中在一台蒸馏塔上,解决了因固体颗粒物堵塞塔板、管道换热器及产品质量控制难度大等问题,大幅提高了设备稳定运行周期及产品质量。经过粗四氯化钛预蒸馏系统的应用,精制系统排污量减少了48%,加热蒸发负荷相应降低了14%,实现了节能降耗。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 一种去除粗制四氯化钛中杂质锡的方法

- 含高浓度固体颗粒物的粗四氯化钛电加热装置及蒸馏系统

- 一种高含钒粗四氯化钛除钒用混合脂肪酸及除钒方法