碳纳米管复合材料、制备方法及制备装置

文献发布时间:2023-06-19 18:32:25

技术领域

本发明公开了一种碳纳米管复合材料、制备方法及制备装置,属于复合材料技术领域。

背景技术

碳纳米管是一种由碳原子组成的一维管状结构,自发现以来,受到各领域学者的广泛关注与研究。

碳纳米管由于具有质量轻、高导电、高比强和屏蔽吸波等特性,在复合材料中可以起到提高力学性能、电学性能,在不增加重量和体积前提下赋予复合材料功能特性等优点,因此,其在复合材料领域应用广泛。现有研究表明,利用碳纳米管薄膜的电热特性进行树脂基复合材料的在线固化成形是未来复合材料低成本制备的关键技术,有望替代传统的复合材料热压罐固化方式,使复合材料的成本大大降低,同时提高复合材料的力学和电学性能。但是,目前碳纳米管薄膜与树脂基复合材料的界面结合问题一直是困扰该项技术进步的巨大阻碍,虽然碳纳米管薄膜具有纳米级的多孔结构,但是仍不足以使树脂完全浸润至内部,因此容易在碳纳米管薄膜与树脂基预浸料或复合材料界面处产生缺陷。

为提高碳纳米管薄膜与树脂基复合材料的界面结合性能,现有技术中通常是将粉末状或者片层状树脂基复合材料或者预浸料与碳纳米管薄膜叠层热压复合或者将碳纳米管粉体分散于树脂溶液中,然后以包含有碳纳米管的树脂分散液为载体制备复合材料片材。但是热压复合存在树脂难以完全浸润至碳纳米管薄膜内部的问题;碳纳米管设置于树脂分散液中的方案存在碳纳米管粉体易发生团聚,导致复合材料整体性能不均匀、不稳定的问题。

发明内容

本申请的目的在于,提供一种碳纳米管复合材料、制备方法及制备装置,以解决现有技术中碳纳米管薄膜与树脂基复合材料的界面结合性能差,导致的复合材料整体性能不均匀、不稳定的技术问题。

本发明的第一方面提供了一种碳纳米管复合材料的制备方法,包括:

利用碳源及催化剂制备非致密碳纳米管网络;

在所述非致密碳纳米管网络上添加待复合材料,使所述待复合材料设置于所述非致密碳纳米管网络的内部及表面;

收集添加了待复合材料的碳纳米管网络,得到碳纳米管复合材料。

优选地,利用碳源及催化剂制备非致密碳纳米管网络,具体包括:

将碳源及催化剂在载气的带动下,送入高温炉管,得到非致密碳纳米管网络;

所述碳源为乙醇或者甲烷;

所述催化剂为含Fe和S的催化剂;

所述载气包括氩气或者氮气中的任意一种以及氢气。

优选地,所述载气中氢气的比例大于或等于40%;

所述载气的流量大于2000ml/min;

所述高温炉管的内径大于80mm,所述高温炉管的温度为1100℃-1600℃。

优选地,所述待复合材料的状态为粉体、凝胶或者液体。

优选地,所述待复合材料为呈粉体状的树脂。

优选地,收集添加了待复合材料的碳纳米管网络,得到碳纳米管复合材料,具体包括:

收集添加了待复合材料的碳纳米管网络;

对收集得到的碳纳米管网络依次进行辊压、热压或者热轧,得到碳纳米管复合材料。

本发明的第二方面提供了一种碳纳米管复合材料的制备装置,包括依次设置的进料装置、合成装置、加料装置以及收集装置;

所述进料装置用于将含有碳源及催化剂的载气输送至所述合成装置;

所述合成装置用于合成非致密碳纳米管网络并输出;

所述加料装置用于在所述合成装置输出的非致密碳纳米管网络上撒下或者喷洒待复合材料,使所述待复合材料设置于所述非致密碳纳米管网络的内部及表面;

所述收集装置用于收集添加了待复合材料的碳纳米管网络,得到碳纳米管复合材料。

优选地,所述收集装置为可横移的滚筒。

优选地,还包括辊压装置和热压装置或者热轧装置;

所述辊压装置和所述热压装置或者所述热轧装置依次设置在所述收集装置后。

本发明的第三方面提供了一种利用上述碳纳米管复合材料的制备方法或者上述碳纳米管复合材料的制备装置制备得到的碳纳米管复合材料。

本发明的碳纳米管复合材料、制备方法及制备装置,相较于现有技术,具有如下有益效果:

本发明的制备方法及制备装置简单、易操作、成本低,且制备所得碳纳米管复合材料保持了碳纳米管网络结构的完整性,不会降低复合材料的导电性,且待复合材料在碳纳米管网络结构中均匀分布,在与其他复合材料进行界面结合时能够确保界面结合完整,保证复合材料整体性能的稳定性。

附图说明

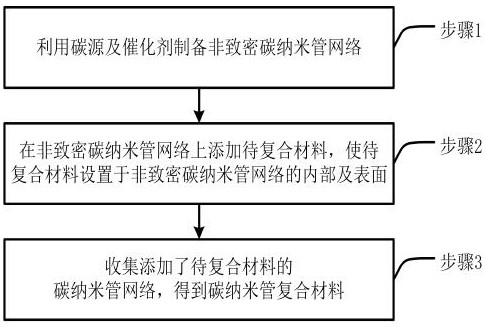

图1为本发明实施例中碳纳米管复合材料的制备方法的流程图;

图2为本发明实施例中碳纳米管复合材料的制备装置的结构示意图;

图3为本发明实施例中热压或者热轧前后碳纳米管复合材料的形貌图;

图4为本发明实施例中纯碳纳米管薄膜微观结构图;

图5为本发明实施例中热压或者热轧前碳纳米管复合材料的微观结构图;

图6为本发明实施例中热压或者热轧后碳纳米管复合材料的微观结构图;

图7为本发明实施例中碳纳米管复合材料的发热图。

图中1为进料装置;2为合成装置;3为加料装置;4为收集装置。

具体实施方式

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

本发明的第一方面提供了一种碳纳米管复合材料的制备方法,如图1所示,包括:

步骤1、利用碳源及催化剂制备非致密碳纳米管网络。

在一个具体的实施例中,步骤1具体为将碳源及催化剂在载气的带动下,送入高温炉管,得到非致密碳纳米管网络。

本发明实施例中的碳源为乙醇或者甲烷等含有碳元素的化合物;

催化剂为含Fe和S的催化剂,例如可以为二茂铁和噻吩的催化剂或者三氧化二铁和硫磺。

载气为氩气或者氮气中的任意一种以及氢气,且载气中氢气的比例大于或等于40%,例如可为40%,45%或者50%等;载气的流量大于2000ml/min,例如可为2000ml/min,2300ml/min或者2500ml/min等。本发明限定氢气的比例以及载气的流量,是为了确保碳氢化合物的含量比例,从而保证制备所得非致密碳纳米管网络的质量。

高温炉管为高温管式炉,内部温度大于1100℃,不高于1600℃,例如可为1200℃,1300℃或者1500℃等;炉管材质为石英玻璃、刚玉或莫来石,其内径大于80mm,例如可为90mm,95mm或者100mm等。在该温度及内径下,可使得在高温炉管中生成的非致密碳纳米管网络的中空结构尺寸均匀。

本发明实施例中碳源分子在高温炉管提供的高温条件下裂解形成碳原子,然后与催化剂结合形成碳纳米管,并在气流作用下在炉管内进行自组装成为非致密碳纳米管网络。

步骤2、在非致密碳纳米管网络上添加待复合材料,使待复合材料设置于非致密碳纳米管网络的内部及表面。

本发明中,待复合材料的状态可以为粉体、凝胶或者液体,在一个具体的实施例中,待复合材料为呈粉体状的树脂。

当待复合材料为呈粉体状的树脂时,在非致密碳纳米管网络上添加待复合材料,具体为:

将呈粉体状的树脂筛撒于非致密碳纳米管网络上,通过筛粉可以控制粉体粒径,在非致密碳纳米管网络被收集之前,将树脂粉体均匀撒在非致密碳纳米管网络上,使得树脂粉体能够进入到碳纳米管网络内部,最终能够获得内部和表面都均匀分布有树脂粉体的碳纳米管宏观膜材。

步骤3、收集添加了待复合材料的碳纳米管网络,得到碳纳米管复合材料,具体为:

步骤31、收集添加了待复合材料的碳纳米管网络。

本发明实施例中可使用滚筒收集添加了待复合材料的碳纳米管网络,可得到一层或者多层复合在一起的碳纳米管薄膜。

步骤32、对收集得到的碳纳米管网络依次进行辊压、热压或者热轧,得到碳纳米管复合材料。

本发明实施例中对收集得到的碳纳米管网络经过辊压致密,再经过热压或热轧,树脂材料在热压/热轧过程中被融化和固化,即可得到碳纳米管复合材料,该碳纳米管复合材料为具有网络互穿结构的高导电碳纳米管树脂基复合材料,其特征是保持了碳纳米管网络结构的完整性,不会降低复合材料的导电性,且树脂在碳纳米管网络结构中均匀分布,在与待复合材料进行界面结合时能够确保界面结合完整,使得复合材料整体性能均匀、稳定。

本发明是一种基于浮动催化化学气相沉积方法制备具有网络互穿结构的高导电碳纳米管复合材料的方法,可以得到稳定连续结构特征的碳纳米管树脂复合材料。

本发明的第二方面提供了一种碳纳米管复合材料的制备装置,如图2所示,包括依次设置的进料装置1、合成装置2、加料装置3以及收集装置4;

其中进料装置1用于将含有碳源及催化剂的载气输送至合成装置2中。

本发明实施例中的碳源为乙醇或者甲烷等含有碳元素的化合物;

催化剂为含Fe和S的催化剂,例如可以为二茂铁和噻吩的催化剂或者三氧化二铁和硫磺;

载气为氩气或者氮气中的任意一种以及氢气,且载气中氢气的比例大于或等于40%,例如可为40%,45%或者50%等;载气的流量大于2000ml/min,例如可为2000ml/min,2300ml/min或者2500ml/min等。本发明限定氢气的比例以及载气的流量,是为了确保碳氢化合物的含量比例,从而保证制备所得非致密碳纳米管网络的质量。

进一步地,合成装置2用于合成非致密碳纳米管网络并输出。

本发明实施例中的合成装置为高温管式炉,内部温度大于1100℃,不高于1600℃,例如可为1200℃,1300℃或者1500℃等;炉管材质为石英玻璃、刚玉或莫来石,其内径大于80mm,例如可为90mm,95mm或者100mm等。在该温度及内径下,可使得在高温炉管中生成的非致密碳纳米管网络的中空结构尺寸均匀。合成装置2内生成非致密碳纳米管网络的过程为:

碳源分子在高温条件下裂解形成碳原子,然后与催化剂结合形成碳纳米管,并在气流作用下在炉管内进行自组装,形成非致密碳纳米管网络。

本实施例中的加料装置3用于在合成装置输出的非致密碳纳米管网络上撒下或者喷洒待复合材料,使待复合材料设置于非致密碳纳米管网络的内部及表面。

当待复合材料为树脂粉状时,加料装置3可为自动筛粉撒粉装置,筛粉可以控制粉体粒径,在非致密碳纳米管网络缠绕在收集装置上之前,将树脂粉体均匀撒在非致密碳纳米管网络上,此时树脂粉体能够进入到非致密碳纳米管网络内部,最终获得内部和表面都均匀分布有树脂粉体的碳纳米管宏观膜材。

自动筛粉撒粉装置可以用喷雾/喷洒装置替代,用于液体凝胶类材料与非致密碳纳米管网络的复合。

本发明实施例中的收集装置4用于收集添加了待复合材料的碳纳米管网络,得到碳纳米管复合材料。

本发明实施例中的收集装置4为设置在高温炉管尾端的能够旋转和横向移动的滚筒,滚筒通常为不锈钢材质,添加了待复合材料的碳纳米管网络被连续收集于滚筒表面,得到碳纳米管复合材料。

本发明可通过控制自动撒粉速率和滚筒转速、横移速度,调控树脂粉体在非致密碳纳米管网络中的分布及含量。

本发明的装置进一步还包括辊压装置和热压装置或者热轧装置;

辊压装置和热压装置或者热轧装置依次设置在收集装置后。

将浮动催化化学气相沉积制备的碳纳米管复合材料(膜材)自滚筒上揭下,经过辊压装置辊压致密,再经过热压或热轧,树脂材料在热压/热轧过程中被融化和固化,即可得到具有网络互穿结构的高导电碳纳米管树脂基复合材料。

本发明的第三方面提供了一种利用上述碳纳米管复合材料的制备方法或者上述碳纳米管复合材料的制备装置制备得到的碳纳米管复合材料。

热压或者热轧前后碳纳米管复合材料的变化如图3所示。图3上图中的点表示树脂材料,线表示非致密碳纳米管网络。可见,热压或者热轧后,树脂材料在热压/热轧过程中被融化和固化,均匀分布于碳纳米管复合材料中。

纯碳纳米管薄膜微观结构如图4所示,本发明热压或者热轧前碳纳米管复合材料的微观结构如图5所示,热压或者热轧后碳纳米管复合材料的微观结构如图6所示。

由图3至图6可以看出,不喷洒树脂粉末的纯碳纳米管薄膜管束洁净、无异物,而本发明的碳纳米管复合材料中,每一根碳纳米管束表面均附着有一层树脂,且有部分树脂颗粒分布于膜材孔隙内部,且保持了碳纳米管束的网络结构完整性。热压后树脂在温度与压力作用下融化,碳纳米管管束均匀穿插于融化后固化的树脂之间,网络结构完好。

为进一步验证本发明方法所得碳纳米管复合材料的导电性,将本发明发方法制备得到的碳纳米管复合材料的方阻与不添加树脂粉末的碳纳米管薄膜的方阻进行比较,实验结果表明两者方阻相当,这也说明树脂粉体的加入,以及在后续热压/热轧过程中树脂的融化固化均没有破坏碳纳米管网络完整性。在热压后的碳纳米管复合材料两端通电,该复合材料片材能够快速加热,且温度分布非常均匀,集中于159摄氏度附近,如图7所示,也说明了该复合材料的高导电性和导电的均匀性,这对于以碳纳米管自加热制备复合材料,替代传统热压罐固化方法,降低复合材料制备成本具有重要意义。本发明对于新型具有电加热防除冰、电磁屏蔽、吸波隐身等功能特性的复合材料结构件的设计与制造具有基础性支撑作用。

本发明的制备方法及制备装置简单、易操作、成本低,且制备所得碳纳米管复合材料保持了碳纳米管网络结构的完整性,不会降低复合材料的导电性,且树脂在碳纳米管网络结构中均匀分布,在与其他复合材料进行界面结合时能够确保界面结合完整,保证复合材料整体性能的稳定性。

以上所述,仅是本申请的几个实施例,并非对本申请做任何形式的限制,虽然本申请以较佳实施例揭示如上,然而并非用以限制本申请,任何熟悉本专业的技术人员,在不脱离本申请技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

- 一种制备短碳纤维铝基复合材料的预分散装置及制备方法

- 可调节碳纳米管选择性的碳纳米管制备方法及包含由此制备的碳纳米管的复合材料

- 可调节碳纳米管选择性的碳纳米管制备方法及包含由此制备的碳纳米管的复合材料