一种多级合并分离型渐进饱和式吸附净化系统

文献发布时间:2023-06-19 18:32:25

技术领域

本申请涉及环保技术领域,尤其涉及一种多级合并分离型渐进饱和式吸附净化系统。

背景技术

挥发性有机物(VOCs)是一类易挥发有机化合物统称,多数具有毒性,会严重危害人体健康。随着工业的不断发展,工业产生的废气中的VOCs含量越高,如果直接将废气排放到空气中,会对大气造成严重污染。因此在废气排放前,需对废气中的VOCs进行处理,以降低VOCs对大气的危害。

目前在VOCs有机废气处理应用市场上基本都是固定吸附床技术,无论工艺路线选择活性炭、炭纤维、吸附树脂、沸石分子筛还是蜂窝吸附转轮等,其基本形式都是固定床结构,而在长期使用过程中固定吸附床的弊端逐渐显示,影响固定床结构的VOCs有机废气处理工艺的推广和发展。固定床吸附技术存在以下缺陷:1)吸附效率随使用时间的增加不断降低,生命周期短;2)再生利用技术的再生效率低,且存在安全隐患;3)废弃活性炭等吸附填料存在二次污染问题;4)耐冲击负荷变化性差,固定床吸附效率不稳定,达标排放不稳定;5)后期处理工艺多半为不同形式的热氧化处理,增加碳排放量。

发明内容

本申请提供了一种多级合并分离型渐进饱和式吸附净化系统,用动态的吸附、动态脱附再生技术取代现有的单一静态固定床吸附和静态固定床脱附技术,提高废气净化效率,提高吸附料的循环使用率,降低运行成本,延长净化系统的使用寿命。

第一方面,本申请实施例提供了一种多级合并分离型渐进饱和式吸附净化系统,包括:多级合并分离型渐进饱和式吸附净化装置和合并分离型动态脱附再生装置,其中:

所述多级合并分离型渐进饱和式吸附净化装置包括多个分级设置的吸附单元,所述每个吸附单元包括吸附塔、吸附进气管道、吸附排气管道、吸附送料管道和吸附排料管道,所述吸附塔为截面为矩形或圆形的柱体,所述吸附进气管道沿所述吸附塔的第一侧连接所述吸附塔,所述吸附送料管道沿所述吸附塔的第二侧连接所述吸附塔;所述吸附排气管道连接所述吸附塔的顶部,所述吸附排料管道连接所述吸附塔的底部;前级吸附单元的吸附排气管道连接后级吸附单元的吸附进气管道,后级吸附单元的吸附送料管道连接前级吸附单元的吸附排料管道;

所述合并分离型动态脱附再生装置包括脱附塔、脱附送料管道、脱附排料管道、脱附进气管道和脱附排气管道,所述脱附塔为截面为矩形或圆形的柱体;所述脱附进气管道沿所述脱附塔的第一侧连接所述脱附塔,所述脱附送料管道插入所述脱附进气管道且出口朝向所述脱附进气管道的出口,所述脱附送料管道的进口连接所述第一级吸附单元的吸附排料管道;所述脱附排气管道连接所述脱附塔的顶部;所述脱附排料管道一端连接所述脱附塔的底部,另一端连接所述最后一级吸附单元的吸附送料管道。

可选的,每一所述吸附塔包括过滤筒和集料斗,所述过滤筒设置在对应吸附排气管道下方以用于过滤排出对应吸附塔的气体,所述集料斗设置在对应吸附塔底部以用于汇集对应吸附塔内下落的颗粒。

可选的,所述吸附单元还包括气料合并输送装置,所述气料合并输送装置包括吸附射流风机和吸附气料合并器,所述吸附气固合并器的输出端连接下一级吸附单元的吸附送料管道,所述吸附气固合并器的第一输入端连接对应吸附单元的吸附排料管道,所述吸附气固合并器的第二输入端连接对应吸附单元的吸附射流风机的输出端,所述吸附射流风机的输入端连接下一级吸附单元的吸附排气管道;

所述吸附射流风机用于,通过下一级吸附单元排出的气体,将对应吸附单元的吸附塔排出的粉体颗粒吸附材料,送入下一级吸附单元的吸附塔内;

所述吸附气固合并器用于,将对应吸附单元的吸附塔排出的粉体颗粒吸附材料,与对应吸附单元的吸附射流风机输送的气体合并。

可选的,所述吸附净化系统还包括第一控制单元和第一浓度监控仪表,所述最后一级吸附单元的吸附送料管道设置有第一阀门,所述第一浓度监控仪表安装于最后一级吸附单元的吸附塔内,所述第一控制单元连接所述第一浓度监控单元和所述第一阀门,其中:

所述第一浓度监控仪表用于,检测对应吸附塔中气体的第一有机成分浓度,并将所述第一有机成分浓度发送至所述第一控制单元;

所述第一控制单元用于,在所述第一有机成分浓度低于第一预设浓度时缩小所述第一阀门的开度,以减小粉体颗粒吸附材料供应量,在所述有机成分浓度高于所述第一预设浓度时增大所述第一阀门的开度,以加大粉体颗粒吸附材料供应量。

可选的,所述合并分离型动态脱附再生装置还包括第一脱附射流风机,所述第一级吸附单元的吸附排料管道的出口连接所述脱附塔底部,所述第一脱附射流风机的输入端连接所述第一级吸附单元的吸附排气管道,所述第一脱附射流风机的输出端连接所述第一级吸附单元的吸附排料管道,其中:

所述第一脱附射流风机用于,通过所述第一级吸附单元排出的气体将所述第一级吸附单元排出的粉体颗粒吸附材料,送入所述脱附塔底部。

可选的,所述合并分离型动态脱附再生装置还包括第二脱附射流风机,所述第二脱附射流风机的输出端连接所述最后一级吸附单元的吸附送料管道和所述脱附排料管道,所述第二脱附射流风机的输入端连接所述最后一级吸附单元的吸附排气管道;

所述第二脱附射流风机用于,通过所述最后一级吸附单元排出的气体,将所述合并分离型动态脱附再生装置排出的粉体颗粒吸附材料,送入所述最后一级吸附单元的吸附塔内。

可选的,所述合并分离型动态脱附再生装置包括热风循环加热装置,所述热风循环加热装置包括热交换器、循环加热管道、氮气补充管道、氮气调节阀和循环加热风机,其中:

所述热交换器的输入端连接所述脱附塔顶部,所述热交换器的输出端连接所述循环加热风机的输入端,所述循环加热风机的输出端连接所述循环加热管道的进口,所述循环加热管道的出口连接所述脱附进气管道,所述循环加热管道连接所述氮气补充管道和所述氮气调节阀;所述氮气补充管道和氮气调节阀用于在脱附再生系统启动前对系统进行氮气吹扫,以清除系统内的氧气,在系统运行过程中,即时补充氮气,以保证系统的在高温运行状态下的绝对安全。

可选的,所述合并分离型动态脱附再生装置还包括脱附气料合并输送装置,所述脱附气料合并输送装置包括第三脱附射流风机和脱附气料合并器,所述脱附气料合并器的第一输入端连接所述脱附塔的底部,所述脱附气料合并的第二输入端连接所述第三脱附射流风机的输出端,所述脱附气料合并的输出端连接所述脱附进料管道的进口,所述第三脱附射流风机的输入端连接所述循环加热管道,其中:

所述第三脱附射流风机用于,通过所述循环加热管道排出的气体与所述脱附塔底部排出的粉体颗粒吸附材料合并后再次送入所述脱附塔内;

所述脱附气固合并器用于,将所述脱附塔底部排出的粉体颗粒吸附材料,与所述第三脱附射流风机输送的气体合并。

可选的,所述合并分离型动态脱附再生装置还包括第二浓度监控仪表、温度监控仪表和第二控制单元,所述第二浓度监控仪表和所述温度监控仪表安装在所述脱附塔内,所述第二浓度监控仪表、所述温度监控仪表和所述热风循环加热装置连接所述第二控制单元,其中:

所述第二浓度监控仪表用于,检测所述脱附塔内气体的第二有机成分浓度,并将所述第二有机成分浓度发送至所述第二控制单元;

所述温度监控仪表用于,检测所述脱附塔内气体的温度,并将所述温度发送至所述第二控制单元;

所述第二控制单元用于,在所述第二有机成分浓度等于或大于第二预设浓度和所述温度等于或大于第一预设温度时,控制所述循环加热装置降低输入功率;在所述第二有机成分浓度小于所述第二预设浓度和所述温度小于所述第一预设温度时,控制所述循环加热装置加大输入功率。

可选的,所述多级合并分离型渐进饱和式吸附净化系统还包括冷凝回收装置,所述脱附排气管道连接所述冷凝回收装置,所述脱附排气管道设置有第二阀门,所述第二阀门连接所述第二控制单元,其中:

所述第二控制单元用于,在所述第二有机成分浓度高于第二预设浓度和所述温度高于第一预设温度时,控制所述第二阀门打开以使所述脱附塔内的气体通过所述脱附排气管道输送到冷凝回收装置;

所述冷凝回收装置,用于通过多级冷凝器将所述脱附排气管道排出的气体冷凝成液体,并收集所述液体。

本申请通过将有机废气和粉体颗粒吸附材料沿相对侧的吸附塔进入吸附塔内,有机废气和粉体颗粒吸附材料在吸附塔内形成均匀合并气流,使得有机废气和粉体颗粒吸附材料充分接触,接触面积大大增加,粉体颗粒吸附材料充分吸附有机废气中的有机成分,提高有机成分的吸附效率。通过将多个吸附单元分级设置,后级吸附单元将自身使用过的粉体颗粒吸附材料输送至前级吸附单元,前级吸附单元将自身处理后的有机废气输送至后级吸附单元,因此从前往后吸附单元中的粉体颗粒吸附材料的新鲜度越高,吸附能力越强,而从前往后吸附单元中的有机废气经过多级吸附后,有机成分浓度越低,越容易被粉体颗粒吸附材料吸附净化,使得有机废气被最后一级吸附单元吸附净化后,其有机成分浓度远远低于排放标准,提高了有机废气的净化效果。通过将第一级吸附单元排出的饱和粉体颗粒吸附材料输送至合并分离型动态脱附再生装置,合并分离型动态脱附再生装置对饱和粉体颗粒吸附材料进行高温脱附,新鲜并使其再生后成为恢复吸附动力的粉体颗粒吸附材料,新鲜并将再生后的粉体颗粒吸附材料输送至最后一级吸附单元,实现了粉体颗粒吸附材料的循环使用,避免粉体颗粒吸附材料对环境造成二次污染,节约粉体颗粒吸附材料的使用成本。通过将高温气体和粉体颗粒吸附材料合并后送入脱附塔内,高温气体和粉体颗粒吸附材料在脱附塔内形成均匀合并气流,使得高温气体和粉体颗粒吸附材料充分接触,接触面积大大增加,粉体颗粒吸附材料中的有机成分快速蒸发,提高有机成分的脱附效率。各级吸附单元和合并分离型动态脱附再生装置可实现持续工作,整个废气净化系统具有运行维护成本低和再生能耗低的优势,便于工业化推广使用。

附图说明

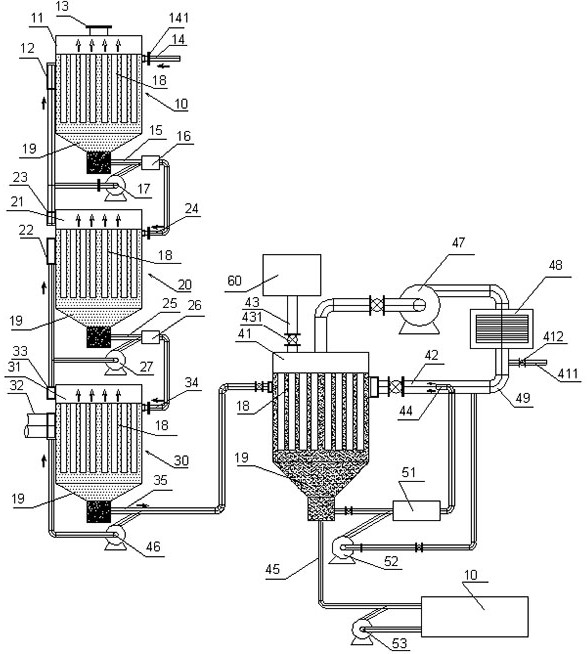

图1为本申请提供的一种多级合并分离型渐进饱和式吸附净化系统的结构示意图;

图2为本申请提供的第一吸附单元的俯视示意图;

图中,10、第一吸附单元;11、第一吸附塔;12、第一吸附进气管道;13、第一吸附排气管道;14、第一吸附送料管道;141、第一阀门;15、第一吸附排料管道;16、第一吸附气固合并器;17、第一吸附射流风机;18、过滤筒;19、集料斗;20、第二吸附单元;21、第二吸附塔;22、第二吸附进气管道;23、第二吸附排气管道;24、第二吸附送料管道;25、第二吸附排料管道;26、第二吸附气固合并器;27、第二吸附射流风机;30、第三吸附单元;31、第三吸附塔;32、第三吸附进气管道;33、第三吸附排气管道;34、第三吸附送料管道;35、第三吸附排料管道;40、合并分离型动态脱附再生装置;41、脱附塔;411、氮气补充管;412、氮气调节阀;42、脱附进气管道;43、脱附排气管道;431、第二阀门;44、脱附送料管道;45、脱附排料管道;46、第一脱附射流风机;47、循环加热风机;58、热交换器;49、循环加热管道;51、脱附气料合并器;52、第三脱附射流风机;53、第二脱附射流风机;60、冷凝回收装置。

具体实施方式

下面结合附图和实施例对本申请作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本申请,而非对本申请的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本申请相关的部分而非全部结构。

如图1-图2所示,本申请提供一种多级合并分离型渐进饱和式吸附净化系统,旨意在于通过多级合并分离型渐进饱和式吸附净化装置中的多级吸附单元逐级吸附废气中的VOCs有机成分,并通过脱附回收装置对饱和粉体颗粒吸附材料进行高温脱附新鲜并使其再生后成为恢复吸附动力的粉体颗粒吸附材料,以解决现有废气净化系统的吸附能力低以及不能循环利用吸附材料的问题。

在该实施例中,该多级合并分离型渐进饱和式吸附净化系统包括多级合并分离型渐进饱和式吸附净化装置和合并分离型动态脱附再生装置40,多级合并分离型渐进饱和式吸附净化装置包括多个分级设置的吸附单元,吸附单元的数量可以为3~5个,参考图1,本实施例以多级合并分离型渐进饱和式吸附净化装置包括三个吸附单元为例进行描述。第一吸附单元10为最后一级吸附单元,第三吸附单元30为第一级吸附单元,第二吸附单元20为第一吸附单元10的前级吸附单元,也即第三吸附单元30的后级吸附单元。

在该实施例中,每个吸附单元的结构相同,本实施例以第一吸附单元10为例进行描述。参考图1,第一吸附单元10包括第一吸附塔11、第一吸附进气管道12、第一吸附排气管道13、第一吸附送料管道14和第一吸附排料管道15,第一吸附塔11为截面为矩形或圆形的柱体。第一吸附进气管道12沿第一吸附塔11第一侧连接第一吸附塔11,第一吸附送料管道14沿第一吸附塔11第二侧连接第一吸附塔11;第一吸附排气管道13连接第一吸附塔11的顶部,第一吸附排料管道15连接第一吸附塔11的底部。其中,第一吸附塔11的第一侧和第二侧为相对侧,本实施例以第一吸附塔11为截面为圆形的柱体为例进行描述。参考图2,第一吸附进气管道12沿着第一吸附塔11第一侧的切线方向连接第一吸附塔11,第一吸附送料管道14沿着第一吸附塔11第二侧的切线方向连接第一吸附塔11。示例性的,有机废气从第一吸附进气管道12进入第一吸附塔11,粉体颗粒吸附材料从第一吸附送料管道14进入第一吸附塔11,有机废气和粉体颗粒吸附材料沿着两条相互平行的切线相对进入第一吸附塔11内。有机废气在第一吸附塔11的圆柱形内壁作用下沿着内壁做顺时针均匀流动,粉体颗粒吸附材料在第一吸附塔11的圆柱形内壁作用下沿着内壁也做顺时针均匀流动,同向流动的有机废气和粉体颗粒吸附材料汇合后形成均匀合并气流。在均匀合并气流中,粉体颗粒吸附材料与有机废气充分接触,增加粉体颗粒吸附材料与有机废气的接触面,使得有机废气中的有机成分被粉体颗粒吸附材料中的微孔吸附,有机成分从气相转换为固相完成传质反应,被从有机废气中清除净化,实现对有机废气中的有机成分充分吸附净化,提高对有机成分的吸附效率。进一步的,有机废气被吸附后流向第一吸附塔11顶部并从第一吸附排气管道13排出第一吸附塔11,吸附后的粉体颗粒吸附材料与吸附气流分离后落入第一吸附塔11底部并从第一吸附排料管道15排出第一吸附塔11。可理解,由于各级合并渐进饱和吸附单元的结构相同,因此第二吸附单元20和第三吸附单元30的吸附工作过程和第一吸附单元10的工作过程相同,在此不再赘述。

在该实施例中,前级吸附单元的吸附排气管道连接后级吸附单元的吸附进气管道,后级吸附单元的吸附送料管道连接前级吸附单元的吸附排料管道。有机废气从前往后依次经过各级吸附单元,由最后一级吸附单元排出多级合并分离型渐进饱和式吸附净化装置,粉体颗粒吸附材料从后往前依次经过各级吸附单元,由第一级吸附单元排出多级合并分离型渐进饱和式吸附净化装置。

参考图1,第一吸附送料管道14连接合并分离型动态脱附再生装置40,合并分离型动态脱附再生装置40用于通过高温气流对多级合并分离型渐进饱和式吸附净化装置排出的饱和粉体颗粒吸附材料进行高温解吸,得到新鲜粉体颗粒吸附材料,新鲜并将再生后的粉体颗粒吸附材料重新投入多级合并分离型渐进饱和式吸附净化装置中对有机废气进行吸附净化。第一吸附排料管道15连接第二吸附单元20的第二吸附送料管道24,第二吸附单元20的第二吸附排料管道25连接第三吸附单元30的第三吸附送料管道34,第三吸附单元30的第三吸附排料管道35连接合并分离型动态脱附再生装置40。示例性的,合并分离型动态脱附再生装置40通过第一吸附送料管道14向第一吸附塔11输送新鲜粉体颗粒吸附材料,粉体颗粒吸附材料在对第一吸附塔11内的有机废气进行吸附净化后落入第一吸附塔11底部。第一吸附排料管道15将第一吸附塔11底部的粉体颗粒吸附材料排出第一吸附塔11后,粉体颗粒吸附材料从第二吸附送料管道24进入第二吸附单元20的第二吸附塔21,并对第二吸附塔21内的有机废气进行吸附净化,然后落入第二吸附塔21底部。第二吸附排料管道25将第二吸附塔21底部的粉体颗粒吸附材料排出第二吸附塔21后,粉体颗粒吸附材料从第三吸附送料管道34进入第三吸附塔31,并对第三吸附塔31内的有机废气进行吸附净化,然后落入第二吸附塔21底部。新鲜粉体颗粒吸附材料在经过多级吸附单元后,新鲜粉体颗粒吸附填料中的微孔完全被有机成分占据,变成饱和粉体颗粒吸附材料,失去吸附能力后落入第三吸附塔31底部。第三吸附排料管道35将第三吸附塔31底部的饱和粉体颗粒吸附材料排出第三吸附塔31底部,并将饱和粉体颗粒吸附材料送入双循环合并分离型动态脱附再生装置40,由合并分离型动态脱附再生装置40对饱和粉体颗粒吸附材料进行高温解吸新鲜,使其得到脱附再生,恢复吸附动力的粉体颗粒吸附材料,实现对粉体颗粒吸附材料的循环使用,最大限度降低工业生产和运行成本。

参考图1,第三吸附单元30的第三吸附进气管道32连接废气排放装置,第三吸附单元30的第三吸附排气管道33连接第二吸附单元20的第二吸附进气管道22,第二吸附单元20的第二吸附排气管道23连接第三吸附进气管道32。示例性的,废气排气装置用过第三吸附进气管道32将有机废气送入第三吸附塔31,有机废气与第三吸附送料管道34送入的粉体吸附颗粒材料接近饱和的粉体颗粒吸附材料形成均匀合并气流,粉体颗粒吸附材料中剩余少量的微孔继续吸附有机废气的少量有机成分,被吸附后的有机废气还残留大量的有机成分。有机废气从第三吸附排气管道33排出第三吸附塔31,并通过第二吸附进气管道22进入第二吸附塔21,有机废气与第二吸附送料管道24送入的粉体吸附颗粒材料粉体颗粒吸附材料再次形成均匀合并气流,粉体颗粒吸附材料中剩余大量的微孔继续吸附有机废气中的有机成分,被吸附后的有机废气还残留少量的有机成分。有机废气从第二吸附排气管道23排出第二吸附塔21,并通过第一吸附进气管道12进入第一吸附塔11,有机废气与第一吸附送料管道14送入的新鲜粉体颗粒吸附材料再次形成均匀合并气流,新鲜粉体颗粒吸附材料吸附有机废气残留的少量有机成分,得到干净气体,干净气体从第一吸附排气管道13排出第一吸附塔11。由于越往后级吸附单元中的粉体颗粒吸附材料的新鲜度越高,其吸附能力越强,而有机废气中的有机成分越少,因此保证经过最后一级吸附单元排出的气体中的有机成分浓度远远低于排放标准,最大限度消除有机废气对周边环境的影响。

在该实施例中,参考图1,合并分离型动态脱附再生装置40包括脱附塔41、脱附送料管道44、脱附排料管道45、脱附进气管道42和脱附排气管道43,脱附塔41为截面为矩形或圆形的柱体,脱附进气管道42沿脱附塔41的第一侧连接脱附塔41,脱附送料管道44插入脱附进气管道42且出口朝向脱附进气管道42的出口,脱附送料管道44的进口连接第三吸附排料管道35;脱附排气管道43连接脱附塔41的顶部;脱附排料管道45一端连接脱附塔41的底部,另一端连接第一吸附送料管道14。

本实施例以脱附塔41为截面为圆形的塔体为例进行描述。高温气体从脱附进气管道42进入脱附塔41,饱和粉体颗粒吸附材料从脱附送料管道44进入脱附塔41,高温气体与饱和粉体颗粒吸附材料在脱附进气管道42合并后进入脱附塔41内,高温气体和饱和粉体颗粒吸附材料的合并气流在脱附塔41的圆柱形内壁作用下沿着内壁做顺时针均匀流动并形成均匀合并气流。在均匀合并气流中,饱和粉体颗粒吸附材料与高温气体充分接触,增加饱和粉体颗粒吸附材料与高温气体不断均匀合并、分离,重复循环于整个脱附再生过程,合并均匀,接触充分,传质速度快,大大缩短脱附时间,有效提高脱附再生效率,饱和粉体颗粒吸附材料中的有机成分快速受热蒸发,从粉体颗粒吸附材料中脱附出来,使得饱和粉体颗粒吸附材料快速解吸成新鲜粉体颗粒吸附材料,提高了粉体颗粒吸附材料的脱附效率。进一步的,饱和粉体颗粒吸附材料解吸成新鲜粉体颗粒吸附材料后,与脱附气流分离后落入脱附塔41底部,并从脱附排料管道45排出脱附塔41。新鲜粉体颗粒吸附材料排出脱附塔41后输送第一吸附单元10,并通过第一吸附送料管道14进入第一吸附塔11以开始新一轮的吸附净化。

在一实施例中,参考图1,每一吸附塔包括过滤筒18和集料斗19,过滤筒18设置在对应吸附排气管道下方以用于过滤排出对应吸附塔的气体,集料斗19设置在对应吸附塔底部以用于汇集对应吸附塔内下落的颗粒。示例性的,参考图1,第一吸附塔11吸附处理后的干净气体可能附着粉体颗粒吸附材料,干净气体穿过第一吸附塔11中设置的过滤筒18时,过滤筒18滤除干净气体附着的粉体颗粒吸附材料,过滤后干净气体从第一吸附排气管道13排出,保证了排出气体的新鲜度。粉体颗粒吸附材料被过滤筒18阻滞在第一吸附塔11内,并与吸附气流分离后,沉降到第一吸附塔11底部的集料斗19中,被集料斗19引向第一吸附排料管道15,提高粉体颗粒吸附材料的排出速度,以及时将粉体颗粒吸附材料输送至第二吸附塔21,避免粉体颗粒吸附材料堆积在第一吸附塔11底部,影响第二吸附单元20对有机废气的净化吸附效率。

在一实施例中,除第一级吸附单元以外的各个吸附单元还包括气料合并输送装置,气料合并输送装置可将对应吸附单元分离出的、尚未吸附饱和填料通过风力输送到下一级吸附单元。示例性的,气料合并输送装置包括吸附射流风机和吸附气料合并器,吸附气固合并器的输出端连接下一级吸附单元的吸附送料管道,吸附气固合并器的输入端连接对应吸附单元的吸附排料管道和吸附射流风机的输出端,吸附射流风机的输入端连接下一级吸附单元的吸附排气管道。其中,吸附射流风机用于,通过下一级吸附单元排出的气体,将对应吸附单元的吸附塔排出的粉体颗粒吸附材料,送入下一级吸附单元的吸附塔内;吸附气固合并器用于,将对应吸附单元的吸附塔排出的粉体颗粒吸附材料,与对应吸附单元的吸附射流风机输送的气体合并。

参考图1,第一吸附单元10的第一吸附射流风机17的输入端连接第二吸附排气管道23,第一吸附气固合并器16的输入端连接第一吸附排料管道15和第一吸附射流风机17的输出端,第一吸附气固合并器16的输出端连接第二吸附送料管道24。第一吸附射流风机17借助第二吸附排气管道23排出的气体,将第一吸附塔11排出的粉体颗粒吸附材料与气体在第一吸附气固合并器16中充分合并后送入第二吸附塔21中。同理的,第二吸附单元20的第二吸附射流风机27的输入端连接第三吸附排气管道33,第二吸附气固合并器26的输入端连接第二吸附射流风机27的输出端和第二吸附排料管道25,第二吸附气固合并器26的输出端连接第三吸附送料管道34。第二吸附射流风机27借助第三吸附排气管道33排出的气体,将第二吸附塔21排出的粉体颗粒吸附材料与气体在第二气固合并器中充分合并后送入第三吸附塔31中。在本实施例中,粉体颗粒吸附材料在气体以及对应吸附送料管道的作用下,沿着吸附塔的切线方向进入吸附塔内,并在吸附塔内与有机废气形成均匀合并气流,保证吸附塔内的有机废气和粉体颗粒吸附材料始终保持充分合并的流动状态,使得粉体颗粒吸附材料和有机废气充分接触,充分合并,提高气固传质效率,将整体吸附效率稳定在高水平。而第一吸附气固合并器16和第二吸附气固合并器26可以将气体与粉体颗粒吸附材料充分合并形成气固合并,使得粉体颗粒吸附材料和气体形成的气固合并与有机废气相遇后快速形成均匀合并气流,粉体颗粒吸附材料和有机废气快速进入合并的流动状态,提高了吸附效率。

在一实施例中,多级合并分离型渐进饱和式吸附净化装置还包括第一控制单元和第一浓度监控仪表,最后一级吸附单元的吸附送料管道设置有第一阀门141,第一浓度监控仪表安装于最后一级吸附单元的吸附塔内,第一控制单元连接第一浓度监控单元和第一阀门141。其中,第一浓度监控仪表用于,检测对应吸附塔中气体的第一有机成分浓度,并将第一有机成分浓度发送至第一控制单元;第一控制单元用于,在第一有机成分浓度低于或等于第一预设浓度时缩小第一阀门141的开度,以减小粉体颗粒吸附材料供应量,在有机成分浓度高于第一预设浓度时增大第一阀门141的开度,以加大粉体颗粒吸附材料供应量。示例性的,当第一吸附塔11内气体的有机成分浓度高于第一预设浓度时,表明当前第一吸附塔11内的粉体颗粒吸附材料的吸附能力不足以完全吸附净化气体中的有机成分。因此第一控制单元控制第一阀门141的开度增大,以向第一吸附塔11投加更多的新鲜粉体颗粒吸附材料,增加第一吸附塔11内粉体颗粒吸附材料的吸附能力,保证对有机废气的净化效果。相反的,当第一吸附塔11内气体的有机成分浓度低于第一预设浓度时,表明当前第一吸附塔11内的粉体颗粒吸附材料的吸附能力足以完全吸附净化气体中的有机成分。因此第一控制单元控制第一阀门141的开度减小,以减小第一吸附塔11的粉体颗粒吸附材料供应量,节约使用粉体颗粒吸附材料,适当降低吸附成本。

在一实施例中,参考图1,合并分离型动态脱附再生装置40还包括第一脱附射流风机46,第一级吸附单元的吸附排料管道的出口连接脱附塔41底部,第一脱附射流风机46的输入端连接第一级吸附单元的吸附排气管道,第一脱附射流风机46的输出端连接第一级吸附单元的吸附排料管道,其中:第一脱附射流风机46用于,通过第一级吸附单元排出的气体将第一级吸附单元排出的粉体颗粒吸附材料,送入脱附塔41底部。示例性的,第一脱附射流风机46借助第三吸附排气管道33排出的气体,将第三吸附塔31排出的饱和粉体颗粒吸附材料送入脱附塔41底部。

在一实施例中,参考图1,合并分离型动态脱附再生装置40还包括第二脱附射流风机53,第二脱附射流风机53的输出端连接第一吸附送料管道14和脱附排料管道45,第二脱附射流风机53的输入端连接最后一级吸附单元的吸附排气管道。其中,第二脱附射流风机53用于,通过最后一级吸附单元排出的气体,将合并分离型动态脱附再生装置40排出的粉体颗粒吸附材料,送入最后一级吸附单元的吸附塔内。示例性的,第二脱附射流风机53借助第一吸附排气管道13排出的干净气体,将脱附塔41排出的新鲜粉体颗粒吸附材料通过第一吸附送料管道14送入第一吸附塔11中。新鲜粉体颗粒吸附材料在干净气体以及第一吸附送料管道14的作用下,沿着第一吸附塔11的切线方向进入第一吸附塔11内,并在第一吸附塔11内与有机废气形成均匀合并气流,保证第一吸附塔11内的有机废气与粉体颗粒吸附材料始终保持充分合并的流动状态,使得粉体颗粒吸附材料和有机废气充分接触,充分合并,提高气固传质效率,将整体吸附效率稳定在高水平。

在一实施例中,参考图1,合并分离型动态脱附再生装置40还包括热风循环加热装置,热风循环加热装置包括包括热交换器58、循环加热管道49和循环加热风机47。其中,热交换器58的输入端连接脱附塔41顶部,热交换器58的输出端连接循环加热风机47的输入端,循环加热风机47的输出端连接循环加热管道49的进口,循环加热管道49的出口连接脱附进气管道42。脱附塔41内也设置有过滤筒18。示例性的,循环加热风机47可将脱附塔41内的高温气体从脱附塔41顶部抽出,高温气体附着的粉体颗粒吸附材料被过滤筒18阻滞在脱附塔41,高温气体被热交换器58进行加热,然后由循环加热风机47通过循环加热管道49和脱附进气管道42送入脱附塔41内。通过热交换器58可提高高温气体的温度,将脱附塔41持续保持在高温状态,以使粉体颗粒吸附材料在高温环境下与高温气体充分合并,快速脱附解吸成新鲜粉体颗粒吸附材料,提高粉体颗粒吸附材料的脱附再生效率。而且高温气体被反复抽取和送入脱附塔41内,强化脱附塔41内合并湍动,提高了传质效果,缩短粉体颗粒吸附材料的再生时间,降低合并分离型动态脱附再生装置40的运行费用。

在该实施例中,参考图1,合并分离型动态脱附再生装置40还包括脱附气料合并输送装置,脱附气料合并输送装置包括脱附气料合并输送装置包括第三脱附射流风机52和脱附气料合并器51,脱附气料合并器51的输入端连接脱附塔41的底部和第三脱附射流风机52的输出端,脱附气料合并的输出端连接脱附进料管道的进口,第三脱附射流风机52的输入端连接循环加热管道49。其中,第三脱附射流风机52用于,通过循环加热管道49排出的气体与脱附塔41底部排出的粉体颗粒吸附材料合并后再次送入脱附塔41内;脱附气料合并器51用于,将脱附塔41底部排出的粉体颗粒吸附材料,与第三脱附射流风机52输送的气体合并。示例性的,脱附塔41内也设置有集料斗19,粉体颗粒吸附材料被过滤筒18阻滞后,与脱附气流分离后落入脱附塔41底部的集料斗19中,被集料斗19引向脱附塔41底部。第二脱附射流风机53借助从循环加热管道49抽出的高温气体,将脱附塔41底部的粉体颗粒吸附材料送入脱附气料合并器51,粉体颗粒吸附材料与高温气体在脱附气料合并器51中充分合并后进入脱附送料管道44,脱附送料管道44排出的合并气流与脱附进气管道42中的气体合并后进入脱附塔41内。高温气体和粉体颗粒吸附材料的合并气流在脱附塔41内形成均匀合并气流,保证脱附塔41内的高温气体和粉体颗粒吸附材料始终保持充分合并的流动状态,使得粉体颗粒吸附材料和高温气体充分接触,充分合并,提高粉体颗粒吸附材料中有机废气的蒸发速度,将整体解吸效率稳定在高水平。而脱附气料合并器51可以将高温气体与粉体颗粒吸附材料充分合并形成气固合并,使得粉体颗粒吸附材料和高温气体形成的气固合并与脱附进气管道42内的高温气体相遇后在脱附塔41内快速形成均匀合并气流,粉体颗粒吸附材料和高温气体快速进入合并的流动状态,提高了吸附效率。同样的,粉体颗粒吸附材料被反复抽取和送入脱附塔41内,强化脱附塔41内合并湍动,提高了传质效果,缩短粉体颗粒吸附材料的再生时间,降低合并分离型动态脱附再生装置40的运行费用。

在该实施例中,参考图1,热风循环加热装置还包括氮气补充管道411和氮气调节阀412,循环加热管道49连接氮气补充管道411和氮气调节阀412,氮气补充管道411和氮气调节阀412用于在脱附再生系统启动前对系统进行氮气吹扫,以清除系统内的氧气,在系统运行过程中,即时补充氮气,以保证系统的在高温运行状态下的绝对安全。

在一实施例中,参考图1,合并分离型动态脱附再生装置40还包括第二浓度监控仪表、温度监控仪表和第二控制单元。第二浓度监控仪表和温度监控仪表安装在脱附塔41内,第二浓度监控仪表、温度监控仪表和热风循环加热装置连接第二控制单元。其中,第二浓度监控仪表用于,检测脱附塔41内气体的第二有机成分浓度,并将第二有机成分浓度发送至第二控制单元;温度监控仪表用于,检测脱附塔41内气体的温度,并将温度发送至第二控制单元;第二控制单元用于,在第二有机成分浓度等于或大于第二预设浓度和温度等于或大于第一预设温度时,控制循环加热装置降低输入功率;在第二有机成分浓度小于第二预设浓度和温度小于第一预设温度时,控制循环加热装置加大输入功率。示例性的,当第二有机成分浓度大于或等于第二预设浓度,温度大于或等于第一预设温度时,表明当前脱附塔41内的粉体颗粒吸附材料已完全解吸新鲜,使其得到脱附再生,恢复吸附动力的粉体吸附颗粒,此时通过可降低循环加热装置中循环加热风机47和热交换器58的功率,降低合并分离型动态脱附再生装置40的功耗。当第二有机成分浓度小于第二预设浓度,温度小于第一预设温度时,表明当前脱附塔41内的粉体颗粒吸附材料未完全解吸新鲜,使其得到脱附再生,恢复吸附动力的粉体吸附颗粒,此时可通过增大循环加热装置中循环加热风机47和热交换器58的功率来提高高温气体的循环速率和温度,增强脱附塔41的脱附能力,提高脱附效率。

在一实施例中,参考图1,多级合并分离型渐进饱和式吸附净化系统还包括冷凝回收装置60,脱附排气管道43连接冷凝回收装置60,脱附排气管道43设置有第二阀门431,第二阀门431连接第二控制单元。其中,第二控制单元用于,在第二有机成分浓度高于第三预设浓度和温度高于第二预设温度时,控制第二阀门431打开以使脱附塔41内的气体通过脱附排气管道43输送到冷凝回收装置60;冷凝回收装置60,用于通过多级冷凝器将脱附排气管道43排出的气体冷凝成液体,并收集液体。示例性的,当脱附塔41内的粉体吸附颗粒已完全解吸新鲜,使其得到脱附再生,恢复吸附动力的粉体吸附颗粒时,通过第二控制单元控制第二阀门431打开,高温气体通过脱附排气管道43排出脱附塔41并进入冷凝回收装置60。高温气体中包含大量的有机成分,该有机成分经过多级冷凝器后冷凝变相成液体,并将该液体收集到储藏罐中进行回收。当脱附塔41内的粉体颗粒吸附材料未完全解吸新鲜,使其得到脱附再生,恢复吸附动力的粉体吸附颗粒时,通过第二控制单元控制第二阀门431关闭,以使脱附塔41内的高温气体继续对粉体吸附颗粒进行高温脱附。

综上,本申请提供的多级合并分离型渐进饱和式吸附净化系统,通过将有机废气和粉体颗粒吸附材料沿相对侧的吸附塔进入吸附塔内,有机废气和粉体颗粒吸附材料在吸附塔内形成均匀合并气流,使得有机废气和粉体颗粒吸附材料充分接触,接触面积大大增加,粉体颗粒吸附材料充分吸附有机废气中的有机成分,提高有机成分的吸附效率。通过将多个吸附单元分级设置,后级吸附单元将自身使用过的粉体颗粒吸附材料输送至前级吸附单元,前级吸附单元将自身处理后的有机废气输送至后级吸附单元,因此从前往后吸附单元中的粉体颗粒吸附材料的新鲜度越高,吸附能力越强,而从前往后吸附单元中的有机废气经过多级吸附后,有机成分浓度越低,越容易被粉体颗粒吸附材料吸附净化,使得有机废气被最后一级吸附单元吸附净化后,其有机成分浓度远远低于排放标准,提高了有机废气的净化效果。通过将第一级吸附单元排出的饱和粉体颗粒吸附材料输送至合并分离型动态脱附再生装置40,合并分离型动态脱附再生装置40对饱和粉体颗粒吸附材料进行高温脱附,新鲜并使其再生后成为恢复吸附动力的粉体颗粒吸附材料,新鲜并将再生后的粉体颗粒吸附材料输送至最后一级吸附单元,实现了粉体颗粒吸附材料的循环使用,避免粉体颗粒吸附材料对环境造成二次污染,节约粉体颗粒吸附材料的使用成本。通过将高温气体和粉体颗粒吸附材料合并后送入脱附塔41内,高温气体和粉体颗粒吸附材料在脱附塔41内形成均匀合并气流,使得高温气体和粉体颗粒吸附材料充分接触,接触面积大大增加,粉体颗粒吸附材料中的有机成分快速蒸发,提高有机成分的脱附效率。各级吸附单元和合并分离型动态脱附再生装置40可实现持续工作,整个废气净化系统具有运行维护成本低和再生能耗低的优势,便于工业化推广使用。

注意,上述仅为本申请的较佳实施例及所运用技术原理。本领域技术人员会理解,本申请不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本申请的保护范围。因此,虽然通过以上实施例对本申请进行了较为详细的说明,但是本申请不仅仅限于以上实施例,在不脱离本申请构思的情况下,还可以包括更多其他等效实施例,而本申请的范围由所附的权利要求范围决定。

- 一种多级污水净化系统及污水净化工艺

- 一种高效分离提取卤水中锂的偏钛酸型锂吸附剂的合成方法

- 一种重金属离子吸附型PVDF改性分离膜的制备方法

- 一种多级分离渐进式盾构刀盘

- 一种多级分离渐进式盾构刀盘