合成乙醛酸酯的催化剂及其制备方法和应用

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及一种氧化法合成乙醛酸酯的催化剂、制备方法及其应用。

背景技术

乙醛酸酯中的α-酮官能团具有很高的反应性能,可用于合成多种药物和天然化合物。如乙醛酸酯通过和醛发生不对称羟醛缩合反应合成具有较高光学效率的化合物,经Aldol反应可合成具有抗肿瘤性能的3-氨基-α-羟基-β-酯基-3-季碳氧化吲哚类的化合物。

目前,乙醛酸酯的合成方法根据原料来源不同主要分为:酒石酸酯氧化法,马来酸臭氧氧化法,丁烯二酸二乙酯氧化法等,但上述方法在合成过程大都存在收率低、废液量大、引入有害化学品等问题,所以均未实现工业化。

近年来,中国煤制乙二醇技术获得了快速发展,2021年合成气制乙二醇年产能达到1000万吨。该工艺在草酸酯加氢过程中会副产乙醇酸酯,所以采用乙醇酸酯氧化制备乙醛酸酯是一个非常具有价值的工艺路线。但是由于乙醛酸酯中的羰基氧原子容易发生质子化和醇羟基发生亲核加成反应生成半缩醛、缩醛等影响产品收率。

为解决这一问题,CN87100429采用在含乙醛酸酯和缩醛的物料中加入沸点高于180℃的较高碳醇,并且在最高为800毫巴压力下,先把水及/或醇ROH蒸馏出去,最后蒸馏出乙醛酸酯,这不仅增加了能耗而且会消耗大量高沸点醇。

发明内容

本发明目的是针对现有技术中存在的氧化法合成乙醛酸酯反应产物中缩醛含量高的问题,提供一种新的氧化法合成乙醛酸酯的催化剂、制备方法和应用。以降低合成乙醛酸酯反应产物中缩醛含量。

具体而言,本发明第一方面在于提供一种合成乙醛酸酯的催化剂,按重量份数计,包括:

a)0.5~15份活性组分铜,以铜元素计;

b)0.1~10份第一助剂,以元素计,所述第一助剂选自钼、铁、钒、钴和锰中至少一种;

c)0.01~1份第二助剂,以元素计,所述第二助剂选自镧、钾、钙、钠和钡中至少一种;

d)84~99.39份载体;

所述催化剂第二助剂和第一助剂的摩尔比为0.01~0.02。

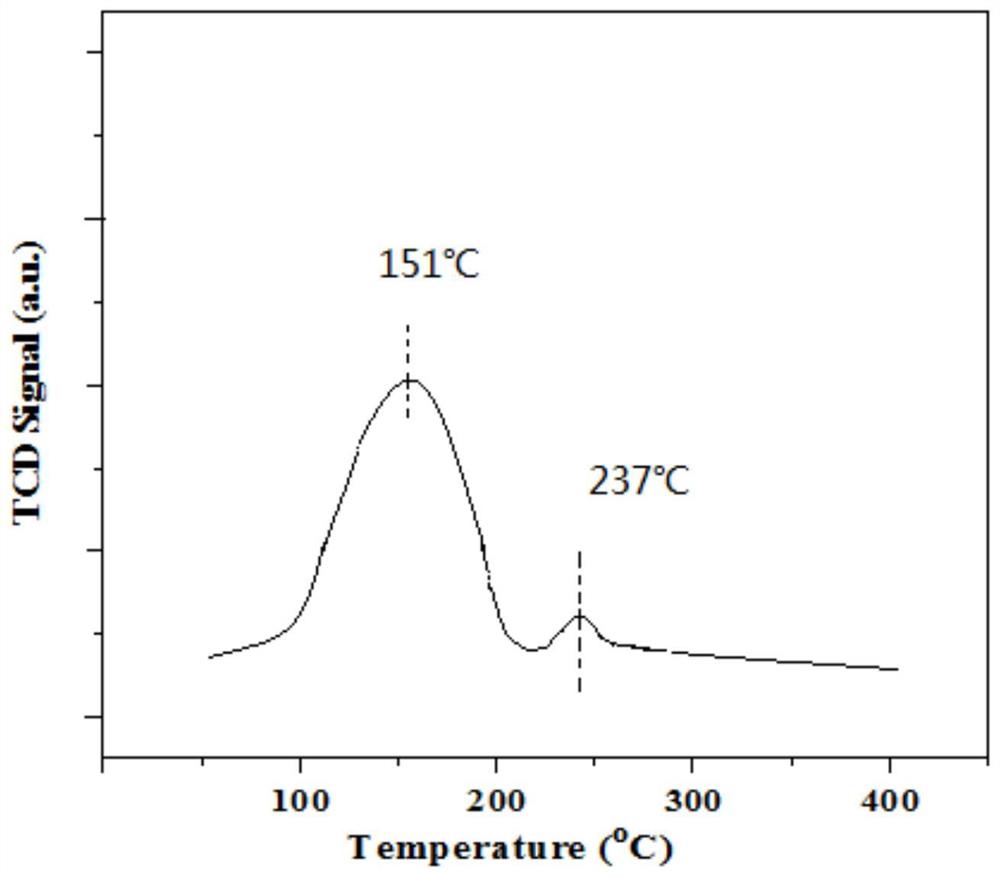

进一步地,所述催化剂经NH

进一步地,所述催化剂经NH

进一步地,所述催化剂经XRD测试表征在2θ=50.4°、2θ=74.1°处无明显铜特征峰,在2θ=29.7°、36.6°、42.4°、61.5°、73.7°、77.6°处无明显氧化铜特征峰。

进一步地,所述催化剂经H

进一步地,所述催化剂经H

进一步地,所述载体选自氧化钛、氧化硅、氧化镁、氧化锆、氧化铈中至少一种,优选氧化硅和氧化镁中的至少一种。

进一步地,所述载体粒径分布在30-60nm的颗粒占载体颗粒总数的85%以上,优选90%~95%。

进一步地,所述催化剂,优选第一助剂和活性组分铜的摩尔比为0.2~5,更优选0.3~4。

本发明第二方面在于提供一种合成乙醛酸酯的催化剂的制备方法,所述方法包括以下步骤:

a)配制活性组分和第一助剂的可溶性盐水溶液,并调节pH值至2~5;

b)将载体粉体与沸点低于110℃的低碳醇溶液混合,得到浆料;

c)搅拌状态下将步骤a)所得溶液加入到步骤b)所得浆料中;

d)将步骤c)所得浆料在50~100℃条件下回流加热2~20小时后按第一助剂摩尔数的1%~2%加入第二助剂;

e)将步骤d)得到的浆料干燥、热处理,得到合成乙醛酸酯催化剂。

进一步地,步骤a)中调节溶液pH值采用的是酸和/或氨水。步骤a)中活性组分和第一助剂的可溶性盐水溶液的质量浓度为:0.25%~20%。其中,第一助剂和活性组分铜的摩尔比为0.2~5,优选0.3~4。

进一步地,步骤b)中,所述低碳醇选自C1~C4醇中的至少一种。所述低碳醇溶液的质量浓度为2~20%。低碳醇和载体的质量比为0.02~0.2:1。

进一步地,步骤b)中载体粉末的粒径分布:30-60nm的颗粒占颗粒总数的85%以上,优选90%~95%;

进一步地,步骤b)中载体粉体优选为经过有机胺溶液处理过的载体粉体。

进一步地,有机胺溶液处理步骤包括:

1)配制有机胺溶液,并调节pH值为9~12得到溶液;

2)将载体粉末与步骤1)所得溶液混合,于120~180℃下搅拌2~24小时,过滤、洗涤至洗液电导率小于100μs/cm,优选小于50μs/cm,将过滤后材料干燥,得到载体粉体。

步骤1)中所述有机胺,包括但不限于脂肪胺、酰胺和醇胺中的一种或多种,优选脂肪胺和酰胺中的一种或多种。所述有机胺溶液的质量浓度为0.1%~1.3%。

步骤1)中所述调节pH值优选采用氢氧化钠和/或硝酸进行调节。

进一步地,步骤c)加料过程中控制加料时间为30~180min。

进一步地,步骤e)中所述干燥可采用任何常规干燥方法将回流后浆料中多余水分和醇蒸干。

进一步地,步骤e)中所述热处理为采用,以质量百分比计,含0.1~0.5%碳酸酯的水蒸气在体积空速300~2000h

本发明第三方面在于提供一种前述合成乙醛酸酯的催化剂或前述方法所制备的合成乙醛酸酯的催化剂在合成乙醛酸酯中的应用。

进一步地,所述应用为将乙醇酸酯和含氧气体与催化剂接触进行氧化反应,生成乙醛酸酯。

所述应用过程的操作步骤包括:

a)乙醇酸酯和含氧气体与催化剂接触进行氧化反应,得到乙醛酸酯、草酸酯、未反应的乙醇酸酯、水、未反应的含氧气体和二氧化碳的反应产物;

b)步骤a)的反应产物经气液分离,液相得到富含乙醛酸酯、乙醇酸酯、草酸酯和水的物流,气相为含有未反应的含氧气体和二氧化碳气体的尾气物流。

进一步地,步骤a)中所述乙醇酸酯中醇类杂质含量,以质量百分比计,小于0.5%,优选小于0.3%。

进一步地,步骤a)中所述含氧气体为氮气和氧气或空气的混合气体。

进一步地,乙醇酸酯氧化制乙醛酸酯反应中控制尾气中氧气摩尔浓度为0.1%~1%,优选控制尾气中氧气摩尔浓度为0.2%~0.7%。对氧气浓度的控制通过调整氧气或空气流量来实现。氧气或空气管线上设置流量控制器;尾气物流管线上设置检测设备,连续检测气相中氧气浓度。

进一步地,乙醇酸酯氧化制乙醛酸酯的反应条件如下:反应温度为170~230℃,优选温度180~220℃;压力为-0.5~1MPa,乙醇酸酯液时重量空速为1.6-5h

由于乙醇酸酯氧化制乙醛酸酯反应是一个串联反应,继续氧化会生成草酸酯或二氧化碳等,所以提高催化剂活性分布均匀度有利于同时获取较高的原料转化率和降低产物中草酸酯类副产物含量。同时研究发现若催化剂酸强度分布不合理会增加乙醛酸酯中的羰基氧原子和反应物中的羟基基团发生亲核加成反应生成半缩醛、缩醛。

本发明利用第一助剂及第二助剂配合调整催化剂性能,并且本发明进一步利用第二助剂和水热处理结合控制催化剂酸分布。制备出活性位分布均匀,氧化还原起活点低,酸分布合理的催化剂。本发明进一步通过采用粒度分布均匀的载体,并对载体在一定氛围下预处理调节其和活性组分间的结合力,同时使用钼、铁、钒、钴、锰等多价态助剂调节催化剂电子效应。再另一方面本发明严格控制反应器热点温度在催化剂的氢气消耗峰峰值温度附近,同时通过尾气检测控制反应器内氧气浓度,提高羟基乙酸酯的转化率和降低草酸酯和缩醛的生成。

采用本发明方法,液相产物羟基乙酸酯和草酸酯含量低,缩醛含量通常小于0.5%,取得了较好的技术效果。

附图说明

图1为实施例1所制备催化剂A1的NH

图2为实施例1所制备催化剂A1的XRD谱图;无明显的Cu或CuO的特征峰。

图3为实施例1所制备催化剂A1的H

图4为比较例1所制备催化剂B1的NH

具体实施方式

下面结合具体实施方式对本发明作进一步阐述,但应当理解具体实施方式并不构成对保护范围的限制。

本发明中,催化剂组分采用Rigaku ZSX 100e型XRF仪,测试条件为:铑靶为激发源,最大功率3600W,管电压为60kV,管电流120mA。

本发明中,催化剂载体的粒度分布采用Zetasizer Nano ZS 90(马尔文)激光粒度仪,样品测试前先用水为分散介质,在超声波发生器中分散20min然后进行测试,输出粒度分析结果。

本发明中,催化剂H

本发明中,催化剂中铜和氧化铜的XRD衍射峰表征采用Bruker D8型多晶X射线衍射(XRD)仪,石墨单色器,使用Cu-Kα射线源(Kα1波长λ=0.15406nm),扫描角度2θ为5~80°,扫描速率为1°/min。

本发明中,催化剂的程序升温脱附分析(NH

本发明中,液相产物组成采用岛津LC-20A液相色谱。分析条件:安捷伦C18柱;柱箱温度35℃,检测波长212nm,进样量2μL。

下面通过实施例对本发明做进一步的说明。

【实施例1】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温130℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min,得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

催化剂A1的NH

【实施例2】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温130℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min,得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.08g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例3】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温130℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min,得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.16g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例4】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温130℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min,得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.09g氢氧化钠,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例5】

取0.7g三甲胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%乙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min,得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.37g氢氧化钡,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中460℃条件下通入体积空速为1000h

【实施例6】

取0.2g异丁酰胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%叔丁醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在85℃条件下回流加热8小时后加入0.22g氢氧化钙,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例7】

取1.2g异丙醇胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和5.8g硝酸铁溶于120ml去离子水中,并调节pH值至5,得到溶液c。

将粉体b加入到50ml 10%乙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为170min。得到浆料e。

浆料e在90℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中530℃条件下通入体积空速为1000h

【实施例8】

取0.1g二乙醇胺溶解于100ml水中,并调节pH值为12得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数85%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和10.5g硝酸铁溶于120ml去离子水中,并调节pH值至2,得到溶液c。

将粉体b加入到50ml 0.5%叔丁醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为35min。得到浆料e。

浆料e在85℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中560℃条件下通入体积空速为1000h

【实施例9】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取0.3g硝酸铜和0.1g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例10】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取11.5g硝酸铜和11g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例11】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取0.8g乙酸铜和4g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例12】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取6.5g硝酸铜和10.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为400h

【实施例13】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5g硝酸铜和5.5g七钼酸铵溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例14】

取0.5g乙二胺溶解于100ml水中,并调节pH值为9得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5g硝酸铜和1g偏钒酸铵溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例15】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5g硝酸铜和4.5g醋酸钴溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例16】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5g硝酸铜和1.8g醋酸钴和2.5g醋酸锰溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为2000h

【实施例17】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化镁粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例18】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将10g粒径在30-60nm颗粒占颗粒总数85%的氧化钛粉末和10g粒径在30-60nm占晶粒总数87%的氧化锆粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5g硝酸铜和8.5g硝酸铁溶于120ml去离子水中,并调节pH值至4,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例19】

取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数92%的氧化铈粉末加入溶液a中,置于压力釜中恒温140℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5g硝酸铜和8.5g硝酸铁溶于120ml去离子水中,并调节pH值至5,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min。得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【实施例20】

按实施例1的配方和方法,只是在制备过程中高温热处理步骤采用100%水蒸气,即取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温130℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min,得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

【比较例1】

按实施例1的配方和方法,只是在制备过程中高温热处理步骤为500℃焙烧,即取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温130℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min,得到浆料e。

浆料e在100℃条件下回流加热8小时后加入0.12g氢氧化钾,继续回流加热4小时得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃焙烧5小时得到催化剂B1。

催化剂NH

【比较例2】

按实施例1的配方和方法,只是在制备过程中不添加助剂氢氧化钾,即取0.5g乙二胺溶解于100ml水中,并调节pH值为10得到溶液a。将20g粒径在30-60nm颗粒占颗粒总数90%的氧化硅粉末加入溶液a中,置于压力釜中恒温130℃,并搅拌5小时。结束后将载体过滤、去离子水多次洗涤,并检测洗液电导率,当洗液电导率小于50μs/cm时,洗涤结束,过滤出粉体,120℃烘干得到粉体b。

取5.2g硝酸铜和8.3g硝酸铁溶于120ml去离子水中,并调节pH值至3,得到溶液c。

将粉体b加入到50ml 5%丙醇水溶液中,得到浆料d。

搅拌状态下将溶液c加入到浆料d中,控制加料时间为120min,得到浆料e。

浆料e在100℃条件下回流加热8小时后得到浆料f。

将浆料f中多余水分和醇蒸干,得到粉体g。

将粉体g装入管式炉中500℃条件下通入体积空速为1000h

表1

【实施例21】

分别取【实施例1-20】所得催化剂进行考评。以乙醇酸甲酯为原料和氧气、氮气混合。在反应温度为205℃,反应压力为0.2MPa,乙醇酸甲酯重量空速为2h

【比较例3】

分别取【比较例1-2】所得催化剂进行考评。以乙醇酸甲酯为原料和氧气、氮气混合。在反应温度为205℃,反应压力为0.2MPa,乙醇酸甲酯重量空速为2h

表2

*表中其他为高沸点聚合物。

由此可见,采用本发明催化剂,所得产物中缩醛含量明显低于比较例。

【实施例22】

取【实施例1】所得催化剂进行反应考评,改变工艺条件进行试验,反应条件以及结果见表3。

表3

*表中其他为聚合物。

从表3可以看出,原料中醇含量对产物中的缩醛含量具有较大影响,所以控制原料中醇含量有利于降低产物中缩醛的含量。

【实施例23】

取【实施例1】所得催化剂进行考评。以乙醇酸乙酯为原料和氧气、氮气混合。在反应温度为205℃,反应压力为0.2MPa,乙醇酸乙酯重量空速为2h

表4

*表中其他为高沸点聚合物。

从表4可以看出更换反应原料后,本发明同样可以取得很好的效果。

以上详细描述了本发明的具体实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 合成甲基丙烯酸甲酯的催化剂及其制备方法和应用

- 用于由尿素和甲醇合成碳酸二甲酯的复合型催化剂及其制备方法和应用

- 羟基乙酸酯合成乙醛酸酯催化剂、制备方法及其应用

- 氧化法合成乙醛酸酯的催化剂、制备方法及其应用