振动器件以及振动器件的制造方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及振动器件以及振动器件的制造方法。

背景技术

例如,在专利文献1中,作为收纳有压电元件的封装的气密检查方法,使封装周围的压力变化,将封装内部的压力变化的有无作为与内部压力变化相伴的压电元件的阻抗变化来捕捉。即,公开了基于减压前的压电元件的阻抗与减压后的压电元件的阻抗之差来检查封装的气密性的方法。

专利文献1:日本特开平11-51802号公报

然而,在专利文献1所记载的检查方法中,必须在减压前后测定压电元件的阻抗,因此需要减压装置、阻抗测定装置等,另外,存在检查工时变多、制造成本上升这样的课题。

发明内容

一种振动器件,其中,该振动器件具有:基座,其具有处于正反关系的第一面和第二面,并且包含半导体基板;振动元件,其被配置在所述第一面侧;以及盖,其与所述基座的所述第一面接合,由所述盖和所述基座构成收纳所述振动元件的腔室,所述半导体基板配置有集成电路,该集成电路包含:与所述振动元件电连接的振荡电路;存储电路,其存储所述振动元件的输出特性的基准值;以及判定电路,其对所述振动元件的输出特性的检测值和所述基准值进行比较,根据比较结果来判定所述腔室内的气密状态。

一种振动器件的制造方法,该振动器件具有:基座;振动元件;以及盖,由该盖和所述基座构成收纳所述振动元件的腔室,其中,所述振动器件的制造方法包括如下工序:准备基座晶片,其中,该基座晶片具备处于正反关系的第一面和第二面,并且包含多个单片化区域;在每个所述单片化区域,在所述基座晶片的所述第一面侧配置所述振动元件;准备包含多个所述单片化区域的盖晶片,将所述盖晶片与所述基座晶片的所述第一面接合,从而得到在每个所述单片化区域形成有收纳所述振动元件的所述腔室的器件晶片;在所述器件晶片的相邻的所述单片化区域的边界部,以使所述盖晶片与所述基座晶片的接合部露出的方式形成有底的第一槽;按照每个所述单片化区域检查所述腔室内的气密状态;以及在形成有所述第一槽的所述边界部形成贯通所述器件晶片的第二槽,按照每个所述单片化区域对所述器件晶片进行单片化而得到多个所述振动器件。

一种振动器件的制造方法,该振动器件具有:基座;振动元件;以及盖,由该盖和所述基座构成收纳所述振动元件的腔室,其中,所述振动器件的制造方法包括如下工序:准备基座晶片,其中,该基座晶片具备处于正反关系的第一面和第二面,并且包含多个单片化区域;在每个所述单片化区域,在所述基座晶片的所述第一面侧配置所述振动元件;准备盖晶片,其中,该盖晶片具备处于正反关系的第三面和第四面,包含多个所述单片化区域,并且在所述第三面的相邻的所述单片化区域的边界部形成有有底的第一槽,将所述盖晶片的所述第三面与所述基座晶片的所述第一面接合,从而得到在每个所述单片化区域形成有收纳所述振动元件的所述腔室的器件晶片;在所述器件晶片的相邻的所述单片化区域的所述边界部,形成从所述基座晶片侧贯通至所述第一槽的第二槽;按照每个所述单片化区域检查所述腔室内的气密状态;以及使所述盖晶片的所述第四面薄板化,按照每个所述单片化区域对所述器件晶片进行单片化而得到多个所述振动器件。

一种振动器件的制造方法,该振动器件具有:基座;振动元件;以及盖,由该盖和所述基座构成收纳所述振动元件的腔室,其中,所述振动器件的制造方法包括如下工序:准备基座晶片,其中,该基座晶片具备处于正反关系的第一面和第二面,并且包含多个单片化区域;在每个所述单片化区域,在所述基座晶片的所述第一面侧配置所述振动元件;准备盖晶片,其中,该盖晶片具备处于正反关系的第三面和第四面,包含多个所述单片化区域,并且在所述第三面的相邻的所述单片化区域的边界部形成有有底的第一槽,将所述盖晶片的所述第三面与所述基座晶片的所述第一面接合,从而得到在每个所述单片化区域形成有收纳所述振动元件的所述腔室的器件晶片;使所述盖晶片的所述第四面薄板化,从而使所述第一槽在所述盖晶片侧露出;按照每个所述单片化区域检查所述腔室内的气密状态;以及在所述器件晶片的相邻的所述单片化区域的所述边界部,形成从所述基座晶片侧贯通至所述第一槽的第二槽,按照每个所述单片化区域对所述器件晶片进行单片化而得到多个所述振动器件。

附图说明

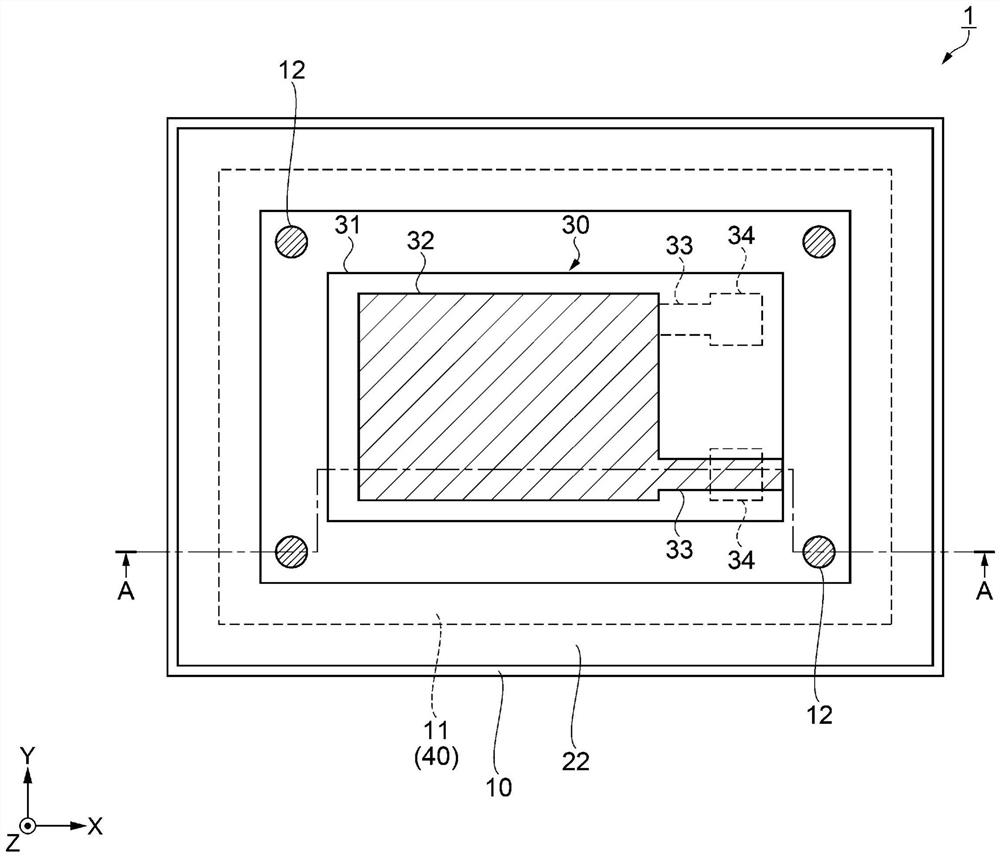

图1是示出第一实施方式的振动器件的概要结构的俯视图。

图2是沿图1中的A-A线的剖视图。

图3是示出第一实施方式的振动器件所具备的集成电路的概要结构的框图。

图4是示出第一实施方式的振动器件的制造方法的流程图。

图5是示出振动器件的制造方法的剖视图。

图6是示出振动器件的制造方法的剖视图。

图7是示出振动器件的制造方法的剖视图。

图8是示出振动器件的制造方法的剖视图。

图9是示出振动器件的制造方法的剖视图。

图10是示出振动器件的制造方法的剖视图。

图11是示出振动器件的制造方法的剖视图。

图12是示出振动器件的制造方法的剖视图。

图13是示出第二实施方式的振动器件的概要结构的剖视图。

图14是示出振动器件的制造方法的剖视图。

图15是示出振动器件的制造方法的剖视图。

图16是示出第三实施方式的振动器件的制造方法的流程图。

图17是示出振动器件的制造方法的剖视图。

图18是示出振动器件的制造方法的剖视图。

图19是示出振动器件的制造方法的剖视图。

图20是示出振动器件的制造方法的剖视图。

图21是示出第四实施方式的振动器件的制造方法的流程图。

图22是示出振动器件的制造方法的剖视图。

图23是示出振动器件的制造方法的剖视图。

图24是示出振动器件的制造方法的剖视图。

图25是示出振动器件的制造方法的剖视图。

[符号说明]

1、1a、1b、1c:振动器件;10:基座;10h:第一面;10r:第二面;11:半导体基板;12:贯通电极;13:外部端子;14:接合部件;20:盖;20h:第三面;20r:第四面;21:凹部;22:接合部件;30:振动元件;31:振动基板;32:激励电极;33:引线电极;34:电极焊盘;35:侧面电极;40:集成电路;41:振荡电路;42:判定电路;43:判定电压生成电路;44:电压判定电路;45:整流电路;46:比较器电路;47:存储电路;50、51:电容元件;52:运算放大器;110:基座晶片;120:盖晶片;111:第一槽;112:第二槽;B:接合部;E:单片化区域;S:腔室;W1、W2:宽度。

具体实施方式

1.第一实施方式

1.1.振动器件

首先,作为第一实施方式的振动器件1,列举具有振动元件30和振荡电路41的振荡器作为一例,参照图1、图2和图3进行说明。

另外,在图1中,为了便于说明振动器件1的内部结构,图示了卸下盖20后的状态。另外,为了便于说明,在以后的俯视图以及剖视图中,作为相互垂直的3个轴,图示了X轴、Y轴以及Z轴。另外,将沿着X轴的方向称为“X方向”,将沿着Y轴的方向称为“Y方向”,将沿着Z轴的方向称为“Z方向”。另外,也将各轴的箭头侧称为“正侧”,将与箭头相反的一侧称为“负侧”。另外,也将Z方向正侧称为“上”,将Z方向负侧称为“下”。

如图1和图2所示,振动器件1具有基座10、盖20和振动元件30。

在从Z方向俯视观察时,基座10为矩形的平板,具有处于正反关系的第一面10h和第二面10r,在第一面10h侧包含半导体基板11。在基座10设有贯通第一面10h、第二面10r及半导体基板11的多个贯通电极12,从而将半导体基板11与形成于第二面10r的外部端子13电连接。另外,在从Z方向俯视观察时,贯通电极12被配置在半导体基板11的内侧。

半导体基板11配置有集成电路40,如图3所示,集成电路40包括:振荡电路41,其与振动元件30电连接;存储电路47,其对振动元件30的输出特性的基准值进行存储;以及判定电路42,其对振动元件30的输出特性的检测值和基准值进行比较,并根据比较结果对腔室S内的气密状态进行判定。另外,作为基座10的构成材料,优选硅基板,也可以是玻璃基板或陶瓷基板等。

盖20在从Z方向俯视观察时为矩形,具有处于正反关系的第三面20h以及第四面20r,并形成有从第三面20h向第四面20r侧凹陷的凹部21。盖20经由接合部件22而与基座10的第一面10h接合,由盖20与基座10构成对振动元件30进行收纳的腔室S。另外,腔室S内成为减压状态,优选成为更接近真空的状态。由此,粘性阻力减小,振动元件30的振荡特性提高。另外,作为盖20的构成材料,优选硅基板,也可以是玻璃基板或陶瓷基板等。

基座10与盖20的接合通过活性化接合方法进行,该活性化接合方法通过等离子体照射使基座10的第一面10h的表面和在盖20的第三面20h上成膜的Au等金属膜即接合部件22的表面活性化。另外,作为接合方法,不限于此,除了将在基座10的第一面10h与在盖20的第三面20h上成膜的金属膜彼此接合的金属共晶接合方法、加热压接接合方法、原子扩散接合方法、经由玻璃料等接合的方法以外,也可以是硅-硅的常温直接接合方法。

振动元件30具有:振动基板31;激励电极32,其使振动基板31振动;电极焊盘34,其向外部输出振动信号,并且将振动元件30固定于基座10;引线电极33,其将激励电极32与电极焊盘34电连接;以及侧面电极35,其将形成于振动基板31的正面和反面的引线电极33彼此电连接。

振动元件30配置在基座10的第一面10h侧,在电极焊盘34部分经由金属凸块等接合部件14与基座10接合。另外,作为振动基板31,使用AT切割石英基板、SC切割石英基板、BT切割石英基板等。

接下来,参照图3对本实施方式的振动器件1中的泄漏检测的原理进行详细说明。

振动元件30被置换为等效电阻。当通过作为使用晶体管的科尔皮兹振荡电路的振荡电路41开始振荡时,电流Ix从振动元件30向接地方向流动。流过该振动元件30的电流Ix与振动元件30的等效电阻的大小成反比地变小。

另外,已知:与真空中相比,在空气中由于空气阻力的影响,振动元件30的等效电阻的值增大1~2个数量级。由于收纳有振动元件30的腔室S内一般为真空,因此在产生了泄漏的情况下,振动元件30的等效电阻向变大的方向进行变化。因此,在本实施方式的振动器件1中,通过对流过振动元件30的电流Ix的变化进行监测,能够对是否保持振动器件1的气密性进行监测。

另外,当根据该振动器件1的输出电压Vo进行判定时,作为振动器件1的振荡频率信号的输出电压Vo饱和,因此,即使流过振动元件30的电流Ix以μA单位变化,振动器件1的输出电压Vo也不变化。但是,当流过振动元件30的电流Ix发生变化时,成为振动元件30的输出特性的输出电压Vx发生变化。

因此,判定电路42能够根据振动元件30的输出电压Vx,对是否保持了振动器件1的气密性进行判定。

在此,当将与振动元件30连接的电容元件50的电容设为C1时,振动元件30的输出电压Vx被观察为Vx=Ix×(1/ωC1)。

因此,判定电路42能够根据输出电压Vx的绝对值的变化或者以固定间隔观察输出电压Vx,通过求出该变化的斜率来求出泄漏的程度,并作为判定结果输出。

判定电路42构成为包括判定电压生成电路43和电压判定电路44。判定电压生成电路43输出与振动元件30的输出电压Vx的大小相应的判定电压。另外,判定电压生成电路43构成为包含电容元件51和运算放大器52,电容元件51切断振动元件30的输出的直流成分。因此,振动元件30的输出电压Vx的交流成分被输入至由电压跟随器电路构成的运算放大器52。因此,判定电压生成电路43提取振动元件30的输出电压Vx中包含的交流成分,作为判定电压输出。在此,如上所述,通过在振动元件30的输出侧连接输入阻抗大的运算放大器52,能够防止振荡电路41、振动元件30与电压判定电路44的干扰。因此,电压判定电路44能够不对振动元件30的振荡状态造成影响而更准确地进行气密状态的判定。

电压判定电路44根据判定电压生成电路43输出的判定电压,对是否保持了振动器件1的气密性进行判定。此外,电压判定电路44构成为包括整流电路45和比较电路46,整流电路45是将作为判定电压被输出的交流电压转换为直流电压的电路。另外,整流电路45也可以包括使半波整流电路、全波整流电路的输出所包含的脉动电流平滑化的平滑电路。

比较器电路46对成为振动元件30的输出特性的检测值的整流电路45的输出与成为被存储于存储电路47中的基准值的基准电压进行比较,并输出比较结果D。

如上所述,本实施方式的振动器件1具有判定电路42,该判定电路42对作为振动元件30的输出特性的检测值的输出电压Vx和作为基准值的基准电压进行比较,并根据比较结果对腔室S内的气密状态进行判定,因此能够不对振动元件30的振荡状态造成影响而更加准确地进行气密状态的判定。因此,不需要减压装置、阻抗测定装置等,并且检查工时减少,能够实现制造成本的低成本化。另外,由于能够以振动器件1单体进行泄漏判定,因此也能够进行安装后或环境试验后的泄漏检查。

1.2.振动器件的制造方法

接下来,参照图4至图12对本实施方式的振动器件1的制造方法进行说明。

如图4所示,本实施方式的振动器件1的制造方法包括盖晶片准备工序、振动元件准备工序、基座晶片准备工序、振动元件接合工序、晶片接合工序、第一薄板化工序、外部端子形成工序、第二薄板化工序、第一槽形成工序、泄漏检查工序以及单片化工序。

1.2.1.盖晶片准备工序

首先,在步骤S1中,为了同时制造多个振动器件1,如图5所示,准备平板状且大型的盖晶片120,其中,该盖晶片120具备处于正反关系的第三面20h以及第四面20r,且包含多个单片化区域E。通过光刻技术及蚀刻技术,在盖晶片120的多个单片化区域E内形成从第三面20h向第四面20r侧凹陷的凹部21。并且,通过溅射法等在盖晶片120的第三面20h形成成为接合部件22的金属膜。另外,盖晶片120是硅基板,最后将盖晶片120单片化时成为盖20。

1.2.2.振动元件准备工序

在步骤S2中,准备如图1和图2所示的在振动基板31上形成有激励电极32、引线电极33和电极焊盘34等的振动元件30。

1.2.3.基座晶片准备工序

在步骤S3中,如图6所示,准备平板状且大型的基座晶片110,其中该基座晶片110具有处于正反关系的第一面10h和第二面10r,且包含多个单片化区域E。在基座晶片110的多个单片化区域E内设置:配置有集成电路40的半导体基板11;以及贯通第一面10h、第二面10r以及半导体基板11的多个贯通电极12,在半导体基板11上形成对固定振动元件30进行固定的金属凸块等接合部件14。此外,集成电路40具有与振动元件30电连接的振荡电路41和对腔室S内的气密状态进行判定的判定电路42。另外,基座晶片110是硅基板,最后将基座晶片110单片化时成为基座10。

1.2.4.振动元件接合工序

在步骤S4中,如图7所示,在基座晶片110的第一面10h侧,在形成于基座晶片110上的接合部件14上配置振动元件30,同时使用超声波振动进行加热压接,从而将振动元件30接合起来。

1.2.5.晶片接合工序

在步骤S5中,如图8所示,在基座晶片110的第一面10h上,通过等离子体照射使与盖晶片120接合的区域的表面和在盖晶片120的第三面20h上成膜的接合部件22的表面活性化后,使基座晶片110的与盖晶片120接合的区域的表面和在盖晶片120的第三面20h上成膜的接合部件22的表面对置而进行对位,通过活性化接合方法将基座晶片110与盖晶片120接合。另外,通过在真空腔室内进行基座晶片110与盖晶片120的接合,能够使腔室S内成为减压状态。通过将盖晶片120与基座晶片110的第一面10h接合,在单片化区域E内形成腔室S,从而完成在腔室S内收纳有振动元件30的器件晶片100。因此,本工序成为获得在每个单片化区域E中形成有收纳振动元件30的腔室S的器件晶片100的工序。另外,基座晶片110的第一面10h的表面与成膜于盖晶片120的第三面20h的接合部件22的表面接合起来的部分成为基座晶片110与盖晶片120的接合部B。

1.2.6.第一薄板化工序

在步骤S6中,利用研磨装置等对基座晶片110的第二面10r侧进行研磨,使基座晶片110薄板化。

1.2.7.外部端子形成工序

在步骤S7中,通过溅射法等在被薄板化的基座晶片110的第二面10r上和贯通电极12上成膜Au或Cu等金属,如图9所示,通过光刻技术及蚀刻技术形成与贯通电极12电连接的外部端子13。

1.2.8.第二薄板化工序

在步骤S8中,如图10所示,利用研磨装置等对盖晶片120的第四面20r侧进行研磨,使盖晶片120薄板化。

1.2.9.第一槽形成工序

在步骤S9中,如图11所示,使用切割锯等,以使盖晶片120与基座晶片110的接合部B露出的方式从盖晶片120侧起在器件晶片100的相邻的单片化区域E的边界部形成有底的第一槽111。

1.2.10.泄漏检查工序

在步骤S10中,通过形成第一槽111,盖晶片120与基座晶片110的接合部B露出,因此按照每个单片化区域E检查腔室S内的气密状态。

1.2.11.单片化工序

在步骤S11中,如图12所示,使用切割锯等形成从基座晶片110侧贯通器件晶片100的第二槽112。通过形成第二槽112,能够按照每个单片化区域E对器件晶片100进行单片化而得到多个振动器件1。因此,本工序是如下这样的工序:在形成有第一槽111的边界部形成贯通器件晶片100的第二槽112,按照每个单片化区域E对器件晶片100进行单片化而得到多个振动器件1。此外,第二槽112的宽度W2比第一槽111的宽度W1窄。因此,能够避免切割到通过第一槽111露出的接合部B。

如上所述,本实施方式的振动器件1的制造方法通过在器件晶片100的相邻的单片化区域E的边界部形成有底的第一槽111,使成为主要泄漏因素的盖晶片120与基座晶片110的接合部B露出,能够在晶片状态下进行泄漏检查,检查变得容易。因此,能够实现振动器件1的低成本化。

2.第二实施方式

接下来,参照图13、图14以及图15对第二实施方式的振动器件1a进行说明。

此外,图14与对第一实施方式的振动器件1的制造方法中的步骤S9的第一槽形成工序进行说明的剖视图对应,图15与对第一实施方式的振动器件1的制造方法中的步骤S11的单片化工序进行说明的剖视图对应。

本实施方式的振动器件1a与第一实施方式的振动器件1相比,除了基座10a和盖20a的构造不同以外,与第一实施方式的振动器件1相同。此外,以与上述的第一实施方式的不同点为中心进行说明,对相同的事项标注相同的附图标记并省略其说明。

如图13所示,振动器件1a的基座10a的X方向的长度比盖20a的X方向的长度短。另外,盖20a的靠第三面20h侧的一部分的X方向的长度与基座10a的X方向的长度相同。此外,虽然未图示,但关于振动器件1a的Y方向,也与X方向同样地,基座10a的Y方向的长度比盖20a的Y方向的长度短。该构造是由于振动器件1a的制造方法引起的。

振动器件1a的制造方法与第一实施方式的振动器件1的制造方法的工序数相同,但步骤S9的第一槽形成工序和步骤S11的单片化工序中的作业内容不同。

在振动器件1a的制造方法中的步骤S9的第一槽形成工序中,如图14所示,使用切割锯等,以使盖晶片120与基座晶片110的接合部B露出的方式从基座晶片110侧起在器件晶片100的相邻的单片化区域E的边界部形成有底的第一槽111a。

另外,在振动器件1a的制造方法中的步骤S11的单片化工序中,如图15所示,使用切割锯等形成从盖晶片120侧贯通器件晶片100的第二槽112a。此外,第二槽112a的宽度W2比第一槽111a的宽度W1窄。

经过以上的工序,能够得到振动器件1a。

通过形成为这种结构,从而能够获得与第一实施方式的振动器件1相同的效果。

另外,通过从基座晶片110侧形成第一槽111a,能够使设置于基座晶片110的第二面10r的外部端子13成为对准标记,因此能够提高振动器件1的外形尺寸的精度。

3.第三实施方式

接下来,参照图16至图20对第三实施方式的振动器件1b的制造方法进行说明。

本实施方式的振动器件1b的制造方法与第一实施方式的振动器件1的制造方法相比,步骤S101的盖晶片准备工序和步骤S110的单片化工序的作业内容不同,并且代替步骤S8的第二薄板化工序和步骤S9的第一槽形成工序而采用步骤S108的第二槽形成工序,除此以外,与第一实施方式的振动器件1的制造方法相同。此外,以与上述的第一实施方式的不同点为中心进行说明,对相同的事项标注相同的附图标记并省略其说明。

如图16所示,本实施方式的振动器件1b的制造方法包括盖晶片准备工序、振动元件准备工序、基座晶片准备工序、振动元件接合工序、晶片接合工序、第一薄板化工序、外部端子形成工序、第二槽形成工序、泄漏检查工序以及单片化工序。

在步骤S101的盖晶片准备工序中,为了同时制造多个振动器件1b,如图17所示,准备平板状且大型的盖晶片120b,其中,该盖晶片120b具备处于正反关系的第三面20h以及第四面20r,且包含多个单片化区域E。在盖晶片120b的第三面20h上,在相邻的单片化区域E的边界部形成有底的第一槽111b。并且,通过光刻技术及蚀刻技术,在盖晶片120b的多个单片化区域E内形成从第三面20h向第四面20r侧凹陷的凹部21。并且,通过溅射法等在盖晶片120b的第三面20h形成成为接合部件22的金属膜。另外,第一槽111b的从第三面20h起的Z方向的长度L2形成为比凹部21的从第三面20h起的Z方向的长度L1长。

在步骤S103的基座晶片准备工序中,准备平板状且大型的基座晶片110,其中,该基座晶片110具有处于正反关系的第一面10h和第二面10r,且包含多个单片化区域E。在基座晶片110的多个单片化区域E内设置:半导体基板11,其配置有集成电路40,该集成电路40具有与振动元件30电连接的振荡电路41和对腔室S内的气密状态进行判定的判定电路42;以及多个贯通电极12,其贯通第一面10h、第二面10r以及半导体基板11。并且,在半导体基板11上形成对振动元件30进行固定的金属凸块等接合部件14。

在步骤S107的外部端子形成工序中,利用溅射法等在通过步骤S106的第一薄板化工序被薄板化的基座晶片110的第二面10r上和贯通电极12上形成Au、Cu等金属的膜,如图18所示,利用光刻技术和蚀刻技术形成与贯通电极12电连接的外部端子13。

在步骤S108的第二槽形成工序中,如图19所示,使用切割锯等,以使盖晶片120b与基座晶片110的接合部B露出的方式,在器件晶片100b的相邻的单片化区域E的边界部形成从基座晶片110侧贯通至第一槽111b的第二槽112。通过该工序,基座晶片110与盖晶片120b的接合部B露出到外部,因此在作为下一工序的步骤S109的泄漏检查工序中,能够进行泄漏检查。

在步骤S110的单片化工序中,利用研磨装置等对盖晶片120b的第四面20r进行研磨,使得第一槽111b在盖晶片120b侧露出,如图20所示,使盖晶片120b薄板化。通过将盖晶片120b薄板化至第一槽111b露出为止,能够按照每个单片化区域E将器件晶片100b单片化而得到多个振动器件1b。因此,本工序是如下这样的工序:使盖晶片120b的第四面20r薄板化,按照每个单片化区域E将器件晶片100b单片化而得到多个振动器件1b。此外,第二槽112的宽度W2比第一槽111b的宽度W1窄。

如上所述,本实施方式的振动器件1b的制造方法通过在器件晶片100b的相邻的单片化区域E的边界部形成从基座晶片110侧贯通到第一槽111b的第二槽112,从而使成为主要泄漏因素的盖晶片120b与基座晶片110的接合部B露出,能够在晶片状态下进行泄漏检查,检查变得容易。因此,能够实现振动器件1b的低成本化。

4.第四实施方式

接下来,参照图21至图25对第四实施方式的振动器件1c的制造方法进行说明。

本实施方式的振动器件1c的制造方法与第一实施方式的振动器件1的制造方法相比,步骤S201的盖晶片准备工序的作业内容不同,并且没有步骤S9的第一槽形成工序,除此以外,与第一实施方式的振动器件1的制造方法相同。此外,以与上述的第一实施方式的不同点为中心进行说明,对相同的事项标注相同的附图标记并省略其说明。

如图21所示,本实施方式的振动器件1c的制造方法包括盖晶片准备工序、振动元件准备工序、基座晶片准备工序、振动元件接合工序、晶片接合工序、第一薄板化工序、外部端子形成工序、第二薄板化工序、泄漏检查工序以及单片化工序。

在步骤S201的盖晶片准备工序中,为了同时制造多个振动器件1c,如图22所示,准备平板状且大型的盖晶片120c,该盖晶片120c具备处于正反关系的第三面20h以及第四面20r,且包含多个单片化区域E。在盖晶片120c的第三面20h上,在相邻的单片化区域E的边界部形成有底的第一槽111c。并且,通过光刻技术以及蚀刻技术,在盖晶片120c的多个单片化区域E内形成从第三面20h向第四面20r侧凹陷的凹部21。并且,通过溅射法等在盖晶片120c的第三面20h形成成为接合部件22的金属膜。另外,第一槽111c的从第三面20h起的Z方向的长度L3形成为比凹部21的从第三面20h起的Z方向的长度L1长。

在步骤S203的基座晶片准备工序中,准备平板状且大型的基座晶片110,其中,该基座晶片110具有处于正反关系的第一面10h和第二面10r,且包含多个单片化区域E。在基座晶片110的多个单片化区域E内设置:半导体基板11,其配置有集成电路40,该集成电路40具有与振动元件30电连接的振荡电路41和对腔室S内的气密状态进行判定的判定电路42;以及多个贯通电极12,其贯通第一面10h、第二面10r以及半导体基板11。并且,在半导体基板11上形成对振动元件30进行固定的金属凸块等接合部件14。

在步骤S207的外部端子形成工序中,利用溅射法等在通过步骤S206的第一薄板化工序被薄板化的基座晶片110的第二面10r上和贯通电极12上成膜Au、Cu等金属,如图23所示,利用光刻技术和蚀刻技术形成与贯通电极12电连接的外部端子13。

在步骤S208的第二薄板化工序中,利用研磨装置等对盖晶片120c的第四面20r进行研磨,使得第一槽111c在盖晶片120c侧露出,如图24所示,使盖晶片120c薄板化。通过该工序,基座晶片110与盖晶片120c的接合部B露出到外部,因此在作为下一工序的步骤S209的泄漏检查工序中,能够进行泄漏检查。

在步骤S210的单片化工序中,如图25所示,使用切割锯等形成从基座晶片110侧贯通器件晶片100c的第二槽112。通过形成第二槽112,能够将器件晶片100c按照每个单片化区域E进行单片化而得到多个振动器件1c。因此,本工序是如下这样的工序:在形成有第一槽111c的边界部形成贯通器件晶片100c的第二槽112,将器件晶片100c按照每个单片化区域E进行单片化而得到多个振动器件1c。此外,第二槽112的宽度W2比第一槽111c的宽度W1窄。

如上所述,本实施方式的振动器件1c的制造方法通过使盖晶片120c的第四面20r薄板化,而使第一槽111c在盖晶片120c侧露出,从而使成为主要泄漏因素的盖晶片120c与基座晶片110的接合部B露出,能够在晶片状态下进行泄漏检查,检查变得容易。因此,能够实现振动器件1c的低成本化。

- 振动器件、振动器件模块、电子设备及移动体

- 压电振动板、压电振动器件以及压电振动器件的制造方法

- 振动器件的频率调整方法和振动器件的制造方法