激光及刀切加工设备

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及雕刻切割技术领域,特别涉及一种激光及刀切加工设备。

背景技术

激光及刀切加工设备利用激光为加工媒介,来达到加工的目的。由于激光及刀切加工设备不与工件直接接触,因而不受机械运动的影响,工件的表面不易变形。当用户需要加工工件以制作一些比较复杂的手工艺品或其它作品时,现有的激光加工机常常需要搭配刀具加工机使用。而在用户使用激光加工机及刀具加工机加工工件的过程中,往往需要分别操作激光加工机及刀具加工机升降以加工工件,不仅操作复杂,而且加工精度不尽如人意。

发明内容

为了解决前述问题,本发明提供一种能够提高加工精度的激光及刀切加工设备。

本发明提供了一种激光及刀切加工设备,包括激光刀切装置,激光刀切装置包括壳体、导向光轴及加工机构,导向光轴设于壳体,加工机构包括滑动连接于导向光轴的激光壳、设于激光壳的激光器及设于激光壳的刀具机构,激光器及刀具机构随激光壳沿导向光轴相对壳体移动。

本发明提供的激光及刀切加工设备,通过激光壳实现了激光器与刀具机构的集成,其既能通过激光器以激光为加工媒介加工工件,也能以刀具机构为加工媒介加工工件,降低了操作激光及刀切加工设备的工具复杂度,操作简单方便。而且,该激光及刀切加工设备通过导向光轴为激光器及刀具机构相对壳体的运动进行了导向,提高了激光器及刀具机构相对壳体运动的顺畅度及精准度,提高了激光及刀切加工设备的加工精度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本发明其中一实施例提供的激光及刀切加工设备的立体结构示意图。

图2是图1的立体结构分解示意图。

图3是激光刀切装置的立体结构示意图。

图4是图3沿IV-IV线的局部剖视图。

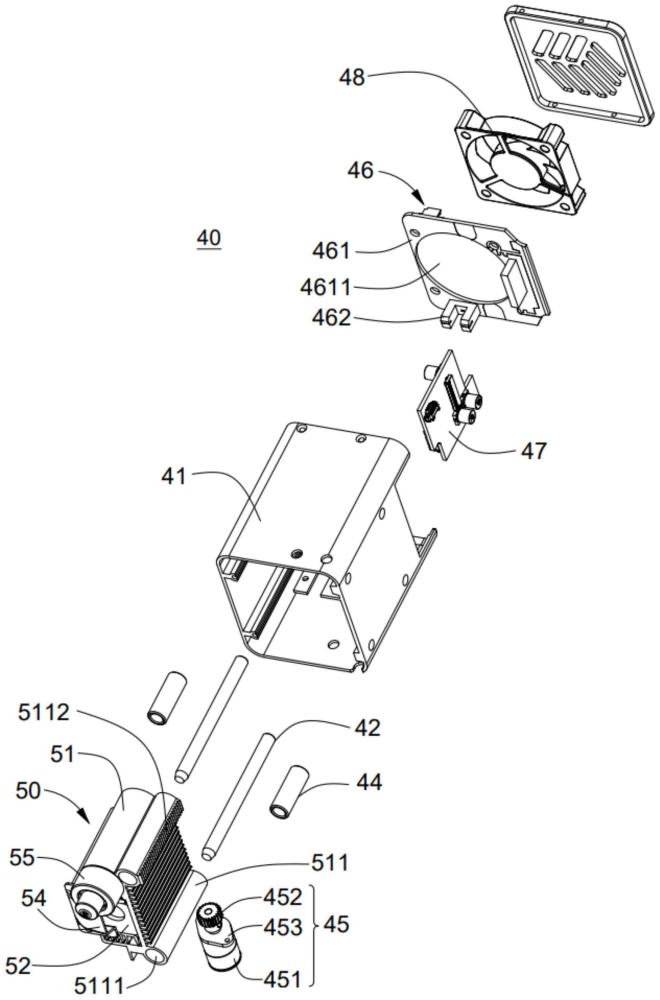

图5是图3的立体结构分解示意图。

图6是图5中驱动组件的立体结构示意图。

图7是图5中加工机构的立体结构示意图。

图8是图7的立体结构分解图。

图9是图5中壳体的立体结构示意图。

图10是壳体的另一角度的立体结构示意图。

图11是图10的壳体与加工机构、导向光轴及驱动组件组装后的立体结构示意图。

图12是图10的壳体与加工装置、导向光轴、驱动组件及第二控制板组装后的立体结构示意图。

图13是激光刀切装置的另一角度的立体结构分解示意图。

图14是图13中加工机构的立体结构分解示意图。

图15是图13中加工机构的俯视图。

图16是第二轨道装置与激光刀切装置组装后的立体结构示意图。

图17是图16的立体结构分解示意图。

图18是图17中XVIII部分的放大图。

图19是第二轨道装置的安装组件与激光刀切装置组装后的立体结构分解示意图。

图20是第一轨道装置的立体结构示意图。

图21是图20的立体结构分解示意图。

图22是图21中XXII部分的放大图。

图23是第一轨道装置的部分立体组装示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请一并参阅图1至图3,本发明提供一种激光及刀切加工设备100,用于对工件(图未示)进行加工处理。在发明中,激光及刀切加工设备100对工件加工是指对工件进行切割、雕刻或压痕处理等操作,使得加工后的工件符合用户的需求。

激光及刀切加工设备100包括支撑装置10、轨道装置20及激光刀切装置40。支撑装置10用于支撑轨道装置20与激光刀切装置40。轨道装置20包括第一轨道装置201及第二轨道装置203。第一轨道装置201固定于支撑装置10上。第二轨道装置203活动地设置于第一轨道装置201上。第二轨道装置203能够于第一轨道装置201上沿第一方向(如图1所示的Y方向)作直线运动。激光刀切装置40活动地设置于第二轨道装置203上。激光刀切装置40能够于第二轨道装置203上沿第二方向(如图1与图2中所示的X方向)作直线运动。第一方向不同于第二方向。激光刀切装置40包括活动地设置于第二轨道装置203上的壳体41、设于壳体41的导向光轴42及加工机构50,壳体41能够于第二轨道装置203上沿第二方向作直线运动,加工机构50能够于导向光轴42上相对壳体41沿第三方向(如图1、图2及图3中所示的Z

激光及刀切加工设备100可拆解成几个模块,特别是第一轨道装置201、第二轨道装置203及激光刀切装置40都可组装成完整的模块,最大限度的降低用户的组装难度和组装时间,并能保证组装完成后保持最好的运动性能。

支撑装置10包括支撑架11及四个脚垫12。四个脚垫12分别固定于支撑架11的底部的四个角方位上,用于垫高激光及刀切加工设备100的高度。可以理解,本发明不限定脚垫12的数量,可以为一个或一个以上。可以理解,在一些实施方式中,脚垫组件13可以省略。

请一并参阅图3、图4、图5、图7及图8,激光刀切装置40包括壳体41、导向光轴42及加工机构50。导向光轴42固设于壳体41,导向光轴42沿第三方向延伸;加工机构50包括激光壳51、设于激光壳51的激光器52及设于激光壳51的刀具机构55,激光壳51滑动连接于导向光轴42,激光器52及刀具机构55随激光壳51相对于壳体41沿第三方向或第四方向移动。激光器52用于发射激光对工件进行加工。

激光及刀切加工设备100的激光刀切装置40通过激光壳51实现了激光器52与刀具机构55的集成,其既能通过激光器52以激光为加工媒介加工工件,也能以刀具机构55为加工媒介加工工件,降低了操作激光及刀切加工设备100的工具复杂度,操作简单方便。而且,该激光及刀切加工设备100通过导向光轴42为激光器52及刀具机构55相对壳体41的运动进行了导向,提高了激光器52及刀具机构55相对壳体41运动的顺畅度及精准度,从而保证了激光器52朝工件移动至合适距离而对工件加工时的运动精度,提高了激光刀切装置40的加工精度。

在本实施方式中,激光器52可随激光壳51相对于壳体41沿第三方向(如图3中的Z

在本实施方式中,导向光轴42的数量为2个,两个导向光轴42的轴线均平行于第三方向,且两个导向光轴42不重合,当激光壳51相对于壳体41移动时,激光壳51在两个导向光轴42上同步移动。可以理解,在其他实施例中,导向光轴42的数量也可以是1个、3个或4个等其他至少为1的正整数。

请一并参阅图3至图5、图7、图10及图11,壳体41设有与导向光轴42对应的连接部411,连接部411设有连接孔4111,导向光轴42的端部插设于连接孔4111中。这样,导向光轴42通过连接部411的连接孔4111与壳体41固定连接,激光壳51在导向光轴42上沿第三方向或第四方向滑动,就相当于激光壳51相对于壳体41对应沿第三方向或第四方向移动。另外,连接部411起到限位的作用,即激光壳51在导向光轴42上沿第四方向滑动至一定距离时,激光壳51会抵压/或接触连接部411。此时,激光壳51不能在导向光轴42上继续沿第四方向滑动。

在本实施方式中,连接部411的数量为2个,两个连接部411与两个导向光轴42一一对应,每个连接部411设有一个连接孔4111,两个导向光轴42的端部分别插设于对应连接部411的连接孔4111中。

在其他实施例中,连接部411的数量也可为1个,在连接部411上设有与两个导向光轴42一一对应的连接孔4111,两个导向光轴42的端部分别插设于对应连接孔4111的方案,也在本发明的保护范围内。

在本实施方式中,连接孔4111沿第三方向贯穿连接部411的相对两端面。在其他实施例中,连接孔4111也可仅贯穿连接部411面朝激光壳51的端面。

在本实施方式中,连接部411设于壳体41内,激光壳51可沿插设于连接部411的导向光轴42穿入壳体41中。这样,激光壳51可收容于壳体41中,减小了激光刀切装置40的总体尺寸,空间利用率。当然,连接部411也可设于壳体41外,即激光壳51不可收容于壳体41中。

在本实施方式中,当激光壳51沿导向光轴42在壳体41内沿第三方向或第四方向移动时,激光壳51与壳体41的内壁之间存在间隙。这样,当激光壳51沿导向光轴42在壳体41内沿第三方向或第四方向移动时,能最大程度减少激光壳51与壳体41之间的摩擦阻力,从而激光壳51带动激光器52的运动顺畅、控制精度高。

请一并参阅图3至图5、图7及图10,激光壳51包括与导向光轴42对应的导向部511,导向部511设有沿第三方向贯穿其相对两端面的导向孔5111,导向光轴42活动穿设于对应导向孔5111中。这样,激光壳51就可通过导向孔5111沿导向光轴42移动。在本实施方式中,导向部511的数量为2个,两个导向部511与两个导向光轴42一一对应,每一个导向部511设有一个导向孔5111,两个导向光轴42分别活动穿设于对应导向部511的导向孔5111中。在其他实施例中,导向部511的数量也可为1个,导向部511上设有与两个导向光轴42一一对应的两个导向孔5111,两个导向光轴42活动穿设于对应导向孔5111中的方案,也在本发明的保护范围内。

在一实施方式中,激光壳51在导向孔5111中固设有套筒44,导向光轴42活动穿设于对应导向孔5111中的套筒44中。套筒44的存在,提高了导向光轴42在导向孔5111中滑动的顺畅度及精确度,进一步提高了激光器52相对壳体41移动的顺畅度及精确度。而且,相较导向光轴42直接活动穿设于对应导向孔5111中,即导向光轴42与导向孔5111之间未设有其他部件的方案,采用高精度的套筒44直接安装固设于导向孔5111,有效降低了对导向孔5111的加工精度要求,即在降低加工难度及成本的同时,也能达到更优的顺畅度及精确度。在本实施方式中,套筒44为铜套。可以理解,套筒44也可以由其他金属或其他材料制成。

请一并参阅图3、图5至图7,以及图9至图11,激光刀切装置40还包括驱动组件45,驱动组件45包括设于壳体41的驱动件451,驱动件451用于驱动激光壳51沿导向光轴42移动。这样,在驱动件451的作用下,激光壳51就可相对于壳体41沿第三方向或第四方向移动。

具体地,导向部511的外周壁设有沿第三方向延伸的齿条5112,驱动组件45还包括连接驱动件451且与齿条5112啮合的齿轮452,驱动件451驱动齿轮452转动,以使齿条5112相对导向光轴42沿第三方向或第四方向移动。这样,驱动件451通过齿轮452与齿条5112的啮合,就可驱动激光壳51在导向光轴42上移动,进而激光器52就可随激光壳51相对于壳体41移动。

在本实施方式中,驱动件451为电机,齿轮452固定连接于电机的转动轴上,即齿轮452固定套设于所述转动轴上,齿轮452与所述转动轴共轴线,当电机的转动轴转动时,齿轮452就可随转动轴转动而转动,从而齿条5112就可相对于导向光轴42沿第三方向或第四方向移动。当电机的转动轴不转动时,固定连接于转动轴的齿轮452与齿条5112之间的摩擦力能起到锁定作用,使得激光壳51不能在导向光轴42上移动,从而限制激光壳51相对壳体41移动。此时,激光壳51在导向光轴42上的位置被锁定。

在本实施方式中,两个导向部511的其中一个导向部511的外周壁设有沿第三方向延伸的齿条5112,齿轮452的数量为一个,齿轮452对应啮合齿条5112。在其他实施例中,两个导向部511的外周壁均设置沿第三方向延伸的齿条5112,齿轮452的数量为两个,两个导向部511的齿条5112与齿轮452对应啮合的方案,也在本发明的保护范围内。

在本实施方式中,电机(即驱动件451)的转动轴转动地套设有连接件453,连接件453连接于驱动件451,连接件453用于将驱动组件45连接至壳体41。具体地,连接件453设有两个第一通孔4531;壳体41内设有沿第三方向延伸的第一固定部412,第一固定部412设有沿第三方向延伸的连接槽4121,第一固定部412位于连接槽4121两侧的部分分别设有一个第二通孔4122,两个第二通孔4122与两个第一通孔4531一一对应。通过螺丝等零部件穿过第一通孔4531及对应第二通孔4122就可将连接件453固定连接于第一固定部412,从而使驱动件451固定连接于壳体41。

请一并参阅图5至图7、图13及图14,激光刀切装置40还包括驱动控制组件46,驱动控制组件46包括电连接于驱动件451的第一控制板461,第一控制板461用于向驱动件451传输第一控制信号,以控制驱动件451驱动激光壳51相对壳体41沿第三方向移动或沿第四方向移动。这样,外部控制中心发出的第一控制信号就可通过第一控制板461传输至驱动件451,从而控制驱动件451的转动,进而控制连接于驱动件451的齿轮452的转动以控制激光壳51相对壳体41沿第三方向移动或沿第四方向移动。外部控制中心通过第一控制信号控制驱动件451的转动量,就可控制激光壳51在导向光轴42上移动的距离,从而控制激光壳51相对壳体41沿第三方向移动或沿第四方向移动的距离,保证激光器52能随激光壳51相对于壳体41准确移动至预设位置,提高了激光刀切装置40的加工精度。

驱动控制组件46还包括设于第一控制板461上的复位传感器462,复位传感器462电连接第一控制板461,第一控制板461连接于壳体41,激光壳51设有复位件53,激光壳51沿第四方向移动,直至复位件53与复位传感器462配合以输出复位信号。当复位件53与复位传感器462配合以输出复位信号时,激光壳51不再沿第四方向移动,外部控制中心通过第一控制板461接收复位信号,并记录当前激光壳51的位置信息,确定激光刀切装置40在第三方向及第四方向上的原点位置。此时,外部控制中心通过精密的算法就能根据用户的需求输出相应的第一控制信号,以控制激光壳51相对壳体41沿第三方向移动或沿第四方向移动的距离,保证激光器52及刀具机构55能随激光壳51相对于壳体41准确移动至预设位置,提高了激光刀切装置40的加工精度。在本实施方式中,第一控制板461通过螺丝等零部件固定于壳体41中,第一控制板461定位于连接部411背离激光壳51的表面上。在其他实施例中,第一控制板461也可通过胶接、焊接等方式粘接于连接部411上而固定于壳体41中。

在本实施方式中,复位传感器462为凹槽型光耦传感器,当复位件53随激光壳51沿第四方向移动而插入复位传感器462的凹槽时,复位件53与复位传感器462就能配合以输出复位信号。在一实施例中,当激光壳51沿第四方向移动而接触或抵压连接部411时,复位件53随激光壳51沿第四方向移动插入复位传感器462的凹槽中。

请一并参阅图2及图13,驱动控制组件46还包括设于第一控制板461上的归位传感器463,壳体41面朝第一轨道装置201的表面设有第三通孔413,归位传感器463通过第三通孔413裸露于壳体41外,第一轨道装置201包括用于与归位传感器463对应的归位件27(如图2所示),激光刀切装置40在第二轨道装置203上沿第二方向移动,能使得归位件27穿入第三通孔413而与归位传感器463配合以输出归位信号。当归位件27与归位传感器463配合以输出归位信号时,激光刀切装置40不再沿第二方向移动,外部控制中心通过第一控制板461接收归位信号,并记录当前激光刀切装置40的位置信息,确定激光刀切装置40在第二方向上的原点位置。此时,外部控制中心通过精密的算法就能根据用户的需求输出相应的归位控制信号,以控制激光刀切装置40在第二轨道装置203上沿第二方向移动的距离。在本实施方式中,归位传感器463为凹槽型光耦传感器,当归位件27相对激光刀切装置40沿第二方向移动而插入归位传感器463的凹槽时,归位件27与归位传感器463就能配合以输出归位信号。

请一并参阅图5及图10至图12,激光刀切装置40还包括电连接于激光器52的第二控制板47,第二控制板47连接于壳体41,第二控制板47用于向激光器52传输第二控制信号,以控制激光器52发射的激光的功率。这样,外部控制中心可通过第二控制板47将第二控制信号传输至激光器52,从而外部控制中心可根据用户需求调整第二控制信号,以调整激光器52发射的激光的功率以对工件进行加工。在本实施方式中,壳体41内设有沿第三方向延伸的第二固定部414,第一固定部412与第二固定部414相对设置,第一固定部412面朝第二固定部414的表面设有第一滑槽4123,第二固定部414面朝第一固定部412的表面设有对应第一滑槽4123的第二滑槽4141。第二控制板47沿第三方向插入第一滑槽4123及第二滑槽4141中,从而第二控制板47连接于壳体41。

请一并参阅图3、图5、图7、图8、图13至图15,激光壳51设有沿第三方向贯穿其相对两端面的激光收容腔513,激光器52收容于激光收容腔513中,激光器52沿第三方向设有发射出口521,激光器52的激光从发射出口521射出。这样,当激光器52的激光从发射出口521射出时,所述激光能沿第三方向以对工件进行切割、雕刻等加工操作。

加工机构50还包括散热器,散热器包括设于激光器52外周面的若干导热鳍片522,每一导热鳍片522沿第三方向延伸;激光刀切装置40还包括连接于壳体41的风扇48,风扇48对应散热器,即风扇48沿第三方向送风。通过导热鳍片522增大了激光器52的散热面积。当对应散热器的风扇48送风至导热鳍片522时,就大大加快了激光器52热量的释放,保证了激光器52在加工工件时其温度处于正常状态,避免激光器52发射的激光受高温影响而导致所述激光的功率快速衰减,影响激光刀切装置40通过激光器52以激光为加工媒介加工工件。

在本实施方式中,如图23所示,激光器52的其中两相邻侧面分别设有若干导热鳍片522,为便于描述,以下将激光器52设有导热鳍片522的相邻两侧面分别称为第一表面及第二表面。激光器52在第一表面设有凹槽523,激光器52在相对所述第一表面的侧面设有凸起524,激光壳51在激光收容腔513的内壁处设有与凸起524对应的卡槽5131。用户可通过螺丝穿过激光壳51的周壁而抵压凹槽523的底壁,即螺丝可穿过激光壳51的周壁而抵压所述第一表面,螺丝为激光器52提供抵压力,使得激光器52的凸起524稳定、可靠地嵌入卡槽5131。此时,激光器52就收容于激光收容腔513中,即激光器52固定连接激光壳51。另外,用户通过旋转所述螺丝就可控制所述螺丝不再抵压所述第一表面而解除激光器52与激光壳51之间的连接,操作简单,便于拆装。

在本实施方式中,风扇48容置于壳体41的内腔,具体地,风扇48设于第一控制板461背离激光壳51的表面上,第一控制板461设有通风孔4611,风扇48的轴线与通风孔4611的轴线共线。这样,风扇48产生的风就可通过通风孔4611向激光器52输送,以对激光器52进行散热。

在一实施例中,散热器还包括设于激光壳51外周面的若干散热片514,每一散热片514沿第三方向延伸。散热片514的存在,增大了激光壳51的散热面积,进一步加快了激光器52热量的释放。在本实施方式中,如图15所示,激光壳51在其中一侧面设有若干散热片514,为便于描述,将激光壳51设有散热片514的表面称为第三表面。第三表面与第二表面相背,从而当激光器52收容于激光收容腔513中时,激光器52可通过设于相对的第一表面与第二表面的导热鳍片522及设于激光壳51与第二表面相背的第三表面的散热片514尽可能地增大了激光器52的散热面积,从而加快了激光器52热量的释放。

在一实施例中,请一并参阅图3、图7及图8,加工机构50还包括导风罩54,导风罩54设于激光壳51面朝第三方向的表面上。导风罩54将风扇48沿第三方向从加工机构50逸散的风导向激光器52及激光壳51,更进一步加快了激光器52热量的释放,进一步保证了激光器52工作时的温度处于正常状态。而且,导风罩54将风扇48沿第三方向从激光壳51及激光器52逸散的风导向激光壳51及激光器52,还能够避免激光刀切装置40加工产生的粉尘积落在激光器52的透镜外,影响激光器52的加工效果,对激光器52起到防尘作用。

请一并参阅图1、图5、图7、图8、图13及图14,激光壳51还包括收容部515,收容部515设有沿第三方向延伸的第二收容腔5151,刀具机构55容置于第二收容腔5151中。这样,激光壳51在导向光轴42上沿第三方向移动,刀具机构55就可随激光壳51相对于壳体41沿第三方向移动而对工件进行加工,例如,对工件进行切割、压痕或雕刻等操作;当激光壳51在导向光轴42上沿第四方向移动时,刀具机构55就可随激光壳51相对于壳体41沿第四方向移动而远离工件。

在本实施方式中,第二收容腔5151中固设有第一磁吸件57,刀具机构55面朝第一磁吸件57的表面设有第二磁吸件58,刀具机构55通过第二磁吸件58磁吸第一磁吸件57收容于第二收容腔5151中,通过磁吸的方式将刀具机构55收容于第二收容腔5151中,降低了对第二收容腔5151的加工精度,且有利于刀具机构55的拆装,便于根据需求更换刀具机构55。可以理解,刀具机构55也可通过焊接、胶接等直接固定于第二收容腔5151中。

请一并参阅图16至图18,第二轨道装置203包括轨道架组件31、安装组件33、驱动器34及传动组件35。安装组件33活动地设置于轨道架组件31上,用于连接激光刀切装置40。传动组件35与安装组件33连接。驱动器34用于驱动传动组件35带动安装组件33在轨道架组件31沿第二方向作直线运动。

轨道架组件31包括轨道架311及设于轨道架311上的光轴313。轨道架311包括第一连接部3111及与第一连接部3111固定连接设置的第二连接部3113。第一连接部3111背离第二连接部3113的一面凹设有凹槽3116,用于收容传动组件35。第二连接部3113上设有导向槽3115,用于收容安装组件33。导向槽3115的开口方向与凹槽3116的开口方向不同。导向槽3115的开口朝向激光刀切装置40设置,凹槽3116的开口朝向激光及刀切加工设备100的底部设置(如图2所示)。导向槽3115的内壁凹设有与导向槽3115连通的第一收容槽3117,用于收容光轴313。第一连接部3111背离导向槽3115的端面凹设有第二收容槽3119,用于收容光轴313。

光轴313包括第一光轴3131与第二光轴3133。第一光轴3131固定收容于轨道架311的第一收容槽3117,用于为安装组件33相对轨道架311的运动进行导向。第二光轴3133固定收容于轨道架311的第二收容槽3119,用于为安装组件33相对轨道架311的运动进行导向。本实施方式中,第一光轴3131沿第二方向延伸,第二光轴3133沿第二方向延伸。第一光轴3131与第二光轴3133沿第三方向(如图1与图2中所示的Z

在本实施方式中,第一光轴3131卯压于第一收容槽3117内,第二光轴3133卯压于第二收容槽3119内。第一收容槽3117与第二收容槽3119的横截面内均为圆弧空间。第一收容槽3117的槽口小于截面空间内的最大直径,安装时第一光轴3131由第一收容槽3117的槽口挤压入第一收容槽3117内,且第一光轴3131与第一收容槽3117的内壁过盈配合,有利于提高第一光轴3131与轨道架311的连接强度,装配快速且结构稳定。第二收容槽3119的槽口小于截面空间内的最大直径,安装时第二光轴3133由第二收容槽3119的槽口挤压入第二收容槽3119内,且第二光轴3133与第二收容槽3119的内壁过盈配合,有利于提高第二光轴3133与轨道架311的连接强度,装配快速且结构稳定。通过轨道架311上第一光轴3131与第二光轴3133的稳定间距尺寸,保证了第二轨道装置203在第三方向的间隙。可以理解,第一收容槽3117可以省略,直接将第一光轴3131固定于轨道架311的导向槽3115的内壁上。可以理解,第二收容槽3119可以省略,直接将第二光轴3133固定于轨道架311的第一连接部3111背离第二连接部3113的端面上。

请一并参阅图17至图19,安装组件33包括安装座331与滑轮333。安装座331通过滑轮333与轨道架组件31活动连接。安装座331包括安装板3311及固定于安装板3311上的连接件3312。连接件3312设有连接槽3315,用于与传动组件35连接;安装板3311与激光刀切装置40的壳体41连接,连接件3312通过安装板3311连接滑轮333,从而壳体41连接传动组件35。滑轮333连接于激光刀切装置40的壳体41上。驱动器34驱动传动组件35带动安装座331沿第二方向移动,滑轮333及激光刀切装置40随安装座331在轨道架组件31上沿第二方向作直线运动。可以理解,安装座331可以省略,激光刀切装置40通过连接于壳体41的滑轮333就能在轨道架组件31上沿第二方向移动。

滑轮333包括第一滑轮3331与第二滑轮3333。第一滑轮3331转动地装设于激光刀切装置40的壳体41上并与第一光轴3131滑动连接。第一滑轮3331收容于导向槽3115内。当传动组件35带动安装座331运动时,第一滑轮3331沿第一光轴3131滚动。由于第一滑轮3331能够沿第一光轴3131滚动,即第一滑轮3331与第一光轴3131滚动连接,有利于减小第一滑轮3331与第一光轴3131之间的摩擦,降低了噪音,减小了第一滑轮3331与轨道架311之间磨损,使激光及刀切加工设备100具有高精度、高强度、长寿命及低噪音的特性。

本实施方式中,第一滑轮3331的外壁上设有环形滑槽3335,第一光轴3131穿设于滑槽3335,第一光轴3131与第一滑轮3331的滑槽3335滑动连接。滑槽3335能够对第一光轴3131进行限位,从而减少第一滑轮3331脱离第一光轴3131的可能性。可以理解,滑槽3335可以省略,第一光轴3131上可以设置滑动槽,第一滑轮3331与第一光轴3131的滑动槽滑动连接。可以理解,第一滑轮3331可以直接固定于激光刀切装置40的壳体41上,即第一滑轮3331连接于壳体41时,第一滑轮3331不能转动。

第二滑轮3333转动地装设于壳体41与安装板3311之间,并与第二光轴3133滑动连接。第一滑轮3331与第二滑轮3333沿第三方向排列于安装座331上。第一光轴3131位于第一滑轮3331与第二滑轮3333之间,第二光轴3133位于第一滑轮3331与第二滑轮3333之间。第一连接部3111位于第一滑轮3331与第二滑轮3333之间。当传动组件35带动安装座331运动时,第二滑轮3333可沿第二光轴3133滚动。由于第二滑轮3333能够沿第二光轴3133滚动,即第二滑轮3333与第二光轴3133滚动连接,有利于减小第二滑轮3333与第二光轴3133之间的摩擦,降低了噪音,减小了第二滑轮3333与轨道架311之间磨损,使激光及刀切加工设备100具有高精度、高强度、长寿命及低噪音的特性。

本实施方式中,第二滑轮3333的外壁上设有环形滑槽3337,第二光轴3133穿设于滑槽3337,第二光轴3133与第二滑轮3333的滑槽3337滑动连接。滑槽3337能够对第二光轴3133进行限位,从而减少第二滑轮3333脱离第二光轴3133的可能性。可以理解,滑槽3337可以省略,第二光轴3133上可以设置滑动槽,第二滑轮3333与第二光轴3133的滑动槽滑动连接。可以理解,第二滑轮3333可以直接固定于安装板3311上,即第二滑轮3333连接于安装板3311时,第二滑轮3333不能转动。

第一光轴3131与第一滑轮3331的配合及第二光轴3133与第二滑轮3333的配合为安装座331沿第二方向的运动进行导向,如此,提高了安装座331沿第二方向作直线运动的顺畅度、运动精度,进而提高了激光刀切装置40在第二轨道装置203上沿第二方向作直线运动的顺畅度、运动精度。

另外,当激光刀切装置40的壳体41连接于滑轮333时,壳体41盖设于导向槽3115。在壳体41的遮挡下,收容于导向槽3115的第一滑轮3331隐藏于导向槽3115内,固定于轨道架311的第一连接部3111背离第二连接部3113的端面上的第二滑轮3333隐藏于第二连接部3113下,有利于减少其他元件对第一滑轮3331与第二滑轮3333运动的干涉,亦有利于第二轨道装置203的小型化发展。

请一并参阅图16至图18,驱动器34固定于轨道架311上并靠近导向槽3115的一端设置。驱动器34的驱动轴与传动组件35连接,用于驱动传动组件35运动。

传动组件35收容于凹槽3116内。传动组件35包括主动轮351、从动轮353及同步带355。主动轮351与驱动器34的驱动轴连接。从动轮353转动地设置于轨道架311上,同步带355套设于主动轮351与从动轮353上。同步带355固定穿设于凹槽3116内。本实施方式中,驱动器34为旋转电机,驱动器34驱动主动轮351转动,主动轮351带动同步带355。驱动器34驱动主动轮351转动时,主动轮351带动同步带355运动,从而带动安装组件33沿第一光轴3131与第二光轴3133作直线运动。可以理解,连接件3312可以省略,直接将安装板3311与同步带355连接。可以理解,传动组件35可以省略,驱动器34直接与安装板3311连接,驱动器34可以为直线电机,驱动器34驱动安装板3311沿第二方向作直线运动,带动连接于安装板3311的激光刀切装置40沿第二方向作直线运动。

请一并参阅图1及图2,当激光及刀切加工设备100需对工件进行加工时,第二轨道装置203在第一轨道装置201上沿第一方向作直线运动。通过第二轨道装置203的驱动器34驱动主动轮351转动带动激光刀切装置40在第二轨道装置203上沿第二方向进行直线运动。如此,通过第二轨道装置203在第一轨道装置201上的运动与激光刀切装置40在第二轨道装置203上的运动,改变激光刀切装置40的加工位置。

可以理解地,本申请的第二轨道装置203的结构能够适用于激光及刀切加工设备100的直线运动轨道,比如可适用于如图1中X轴、Y轴、Z

请一并参阅图16至图19,本申请提供的第二轨道装置203,由于第一滑轮3331与第一光轴3131滑动连接,第二滑轮3333与第二光轴3133滑动连接,第一光轴3131与第二光轴3133为安装组件33相对轨道架311的运动进行了导向,提高了与激光刀切装置40的壳体41相连接的安装组件33在轨道架311上运动的顺畅度及精准度,进而提高了激光刀切装置40在轨道架311上运动的顺畅度及精确度,从而提高了激光及刀切加工设备100的加工精度。

请一并参阅图20及图21,第一轨道装置201包括轨道架组件21、安装组件23、驱动器24及传动组件25。安装组件23活动地设置于轨道架组件21上,用于承载第二轨道装置203和激光刀切装置40。传动组件25与安装组件23连接。驱动器24用于驱动传动组件25带动安装组件23在轨道架组件21沿第一方向作直线运动。

轨道架组件21包括轨道架211及设于轨道架211的光轴213。轨道架211包括第一连接部2111、第二连接部2113及第三连接部2115。第三连接部2115固定连接于第一连接部2111与第二连接部2113之间。第一连接部2111、第二连接部2113、第三连接部2115共同围成凹槽2110。凹槽2110大致呈U型。第一连接部2111与第二连接部2113沿第三方向相对设置。

请一并参阅图20、图21及图23,第一连接部2111上凹设有与凹槽2110连通的第一收容槽2118,用于收容光轴213。第二连接部2113上凹设有与凹槽2110连通的第二收容槽2119,用于收容光轴213。

本实施方式中,轨道架211为特殊材料通过模具挤压一体成型制成,以具备较强强度。可以理解,本发明对轨道架211的成型方式不作限定,例如,可以通过独立的第一连接部2111、第二连接部2113及第三连接部2115组装而成。

可以理解,轨道架211可以省略第三连接部2115,第一连接部2111与第二连接部2113固定连接,第一连接部2111与第二连接部2113围成V形槽。

光轴213包括第一光轴2131及第二光轴2133。第一光轴2131固定收容于第一连接部2111的第一收容槽2118,用于为安装组件23相对轨道架211的运动进行导向。第二光轴2133固定收容于第二连接部2113的第二收容槽2119,用于为安装组件23相对轨道架211的运动进行导向。第一光轴2131嵌设于凹槽2110的侧壁上,第二光轴2133嵌设于凹槽2110的侧壁上,有利于第一轨道装置201的小型化。本实施方式中,第一收容槽2118与第二收容槽2119沿第一方向延伸,第一光轴2131的轴线沿第一方向延伸,第二光轴2133的轴线沿第一方向延伸。第一光轴2131与第二光轴2133沿第三方向(如图1中的Z

本实施方式中,第一光轴2131卯压于第一连接部2111的第一收容槽2118,第一收容槽2118横截面内为圆弧空间,第一收容槽2118的槽口小于截面空间内的最大直径,安装时第一光轴2131由第一收容槽2118的槽口挤压入第一收容槽2118内,且第一光轴2131与第一连接部2111的第一收容槽2118的内壁过盈配合,有利于提高第一光轴2131与轨道架211的连接强度,装配快速且结构稳定。第二光轴2133卯压于第二连接部2113的第二收容槽2119,第二光轴2133与第二连接部2113的第二收容槽2119的内壁过盈配合,有利于提高第二光轴2133与轨道架211的连接强度。与第一收容槽2118类似地,第二收容槽2119横截面内为圆弧空间,第二收容槽2119的槽口小于截面空间内的最大直径,安装时第二光轴2133由第二收容槽2119的槽口挤压入第二收容槽2119内。通过轨道架211上第一光轴2131与第二光轴2133的稳定间距尺寸,保证了第一轨道装置201在第三方向的间隙。可以理解,第一连接部2111上的第一收容槽2118可以省略,通过焊接、胶接等方式直接将第一光轴2131固定于第一连接部2111上。可以理解,第二连接部2113上的第二收容槽2119可以省略,通过焊接、胶接等方式直接将第二光轴2133固定于第二连接部2113上。可以理解,光轴213的数量可以为一个。

请一并参阅图1及图20至图23,安装组件23包括安装座231与滑轮233。安装座231通过滑轮233与第一轨道装置201的轨道架211活动连接。

安装座231包括安装板2311及固定于安装板2311上的连接件2312。如图1及图4所示,安装板2311用于支撑连接件2312、滑轮233、第二轨道装置203及激光刀切装置40,连接件2312设有连接槽2315,用于与传动组件25连接。

滑轮23包括第一滑轮2331及第二滑轮2333。第一滑轮2331转动地装设于安装板2311上并与第一光轴2131滑动连接。第一滑轮2331收容于凹槽2110内并位于第一光轴2131与第二光轴2133之间。安装板2311盖设于凹槽2110,第一滑轮2331位于安装板2311与轨道架211的第三连接部2115之间。当传动组件25带动安装座231运动时,第一滑轮2331沿第一光轴2131滚动。由于第一滑轮2331能够沿第一光轴2131滚动,即第一滑轮2331与第一光轴2131滚动连接,有利于减小第一滑轮2331与第一光轴2131之间的摩擦,降低了噪音,减小了第一滑轮2331与轨道架211之间的磨损,使激光及刀切加工设备100具有高精度、高强度、长寿命及低噪音的特性。

本实施方式中,第一滑轮2331的外壁上设有环形滑槽2335,第一光轴2131穿设于滑槽2335,第一光轴2131与第一滑轮2331的滑槽2335滑动连接。滑槽2335能够对第一光轴2131进行限位,从而减少第一滑轮2331脱离第一光轴2131的可能性。可以理解,第一滑轮2331的滑槽2335可以省略,第一光轴2131上可以设置导向槽,第一滑轮2331与第一光轴2131的导向槽滑动连接。可以理解,第一滑轮2331可以直接固定于安装板2311上,即第一滑轮2331连接于安装板2311上时,第一滑轮2331不能转动。

第二滑轮2333转动地装设于安装板2311上并与第二光轴2133滑动连接。第二滑轮2333收容于凹槽2110内并位于第一光轴2131与第二光轴2133之间。当传动组件25驱动连接件2312带动安装座231运动时,第二滑轮2333沿第二光轴2133滚动,即第二滑轮2333与第二光轴2133滚动连接,有利于减小第二滑轮2333与第二光轴2133之间的摩擦,降低了噪音,减小了第二滑轮2333与轨道架211之间的磨损,使激光及刀切加工设备100具有高精度、高强度、长寿命及低噪音的特性。

本实施方式中,第二滑轮2333的外壁上设有环形滑槽2335,第二光轴2133穿设于第二滑轮2333的滑槽2335,第二光轴2133与第二滑轮2333的滑槽2335滑动连接。第二滑轮2333的滑槽2335能够对第二光轴2133进行限位,从而减少第二滑轮2333脱离第二光轴2133的可能性。可以理解,第二滑轮2333的滑槽2335可以省略,第二光轴2133上可以设置导向槽,第二滑轮2333与第二光轴2133的导向槽滑动连接。可以理解,第二滑轮2333可以直接固定于安装板2311上,即当第二滑轮2333连接安装板2311时,第二滑轮2333不能转动。

第一光轴2131与第一滑轮2231及第二光轴2133与滑轮2233的配合为安装座231沿第一方向的运动进行导向,如此,提高了安装座231沿第一方向作直线运动的顺畅度、运动精度,进而提高了第二轨道装置203(如图1所示)在第一轨道装置201上沿第一方向作直线运动的顺畅度。

另外,安装板2311盖设于凹槽2110,第一滑轮2331位于安装板2311与轨道架211之间,第二滑轮2333位于安装板2311与轨道架211之间,使第一滑轮2331与第二滑轮2333均隐藏于凹槽2110内,有利于减少其他元件对第一滑轮2331与第二滑轮2333运动的干涉,亦有利于第一轨道装置201的小型化发展。

请一并参阅图20、图21及图23,驱动器24固定于轨道架211的第三连接部2115上,驱动器24的驱动轴与传动组件25连接,用于驱动传动组件25运动。本实施方式中,如图2所示,两个第一轨道装置201共用同一个驱动器24,驱动器24固定于其中一个第一轨道装置201的轨道架211上驱动两个第一轨道装置201的安装组件23运动。可以理解,每个第一轨道装置201可配备一个驱动器24。

请参阅图20至图23,传动组件25包括主动轮251、从动轮253及同步带255。主动轮251与驱动器24的驱动轴连接。从动轮253转动地设置于轨道架211上,同步带255套设于主动轮251与从动轮253上。同步带255固定穿设于连接件231的连接槽2315内。本实施方式中,驱动器24为旋转电机,驱动器24驱动主动轮251转动,主动轮251带动同步带255。驱动器24驱动主动轮351转动时,主动轮251带动同步带255运动,带动连接件231运动,从而带动安装组件23沿第一光轴2131与第二光轴2133作直线运动。

传动组件25还包括固定架257(如图21所示)。固定架257固定于轨道架211上,固定架257支撑从动轮253。可以理解,连接件2312可以省略,直接将安装板2311与同步带255连接。可以理解,传动组件25可以省略,驱动器24直接与安装座231连接,驱动器24可以为直线电机,驱动器24驱动安装座231沿第一方向作直线运动。

请一并参阅图1、图2、图17及图21,当激光及刀切加工设备100需对工件进行加工时,通过驱动器24驱动主动轮251转动,主动轮251带动第二轨道装置203在第一轨道装置201上沿第一方向作直线运动。通过第二轨道装置203的驱动器34驱动主动轮351转动带动激光刀切装置40在第二轨道装置203上沿第二方向进行直线运动。如此,通过第二轨道装置203在第一轨道装置201上的运动与激光刀切装置40在第二轨道装置203上的运动,改变激光刀切装置40的加工位置。

可以理解,第一轨道装置201可以与第二轨道装置203的结构类似,即,可以理解地,本发明的第一轨道装置201的结构能够适用于激光及刀切加工设备100的直线运动轨道导向机构,比如可适用于如图1中X轴、Y轴、Z

请一并参阅图16及图21,在本实施方式中,激光刀切装置40在第二轨道装置203上沿第二方向移动,第二轨道装置203的滑轮333直接转动地装设于激光刀切装置40的壳体41上。在另一实施方式中,激光刀切装置40也可以在第一轨道装置201上沿第一方向移动,激光刀切装置40的壳体41固定于第一轨道装置201的安装板2311上,由于第一轨道装置201的滑轮233转动地连接于安装板2311,滑轮233可通过安装板2311间接转动地连接于激光刀切装置40的壳体41上。

可选地,激光及刀切加工设备100还可包括机架,所述机架内设有封闭的加工空间,加工空间用于放置及加工待加工件。机架设有与加工空间连通的开口,机架还连接有盖板,盖板可转动地封盖开口,该开口供用户放入待加工件或者取出已加工的工件。机架由底板、侧板等围合组成。支撑装置10、轨道装置20及激光刀切装置40均设置在加工空间内,激光刀切装置40通过与轨道装置20连接,能够在加工空间内移动,以通过激光或者刀具对待加工工件进行激光雕刻、切割,以及刀具切割、划痕等,能够实现激光及刀切加工设备100桌面级、小型化设置。

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。