一种利用液压力控制流量切换与复位的装置

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于流体传动控制领域,涉及一种具有一体式阀芯结构的液压力控制流量切换与复位的装置,具体涉及了一种利用液压力控制流量切换与复位的装置。

背景技术

液压流量切换在液压控制领域应用较为广泛。在工程应用中,流量切换比较常见的切换方式有电磁阀直接切换,在某些大流量液压切换中会采用二级阀芯结构实现液压流量切换。在这些流量切换中采用液压力或者电磁力驱动阀芯,靠弹簧力进行复位。当阀芯轴向布置方向与重力方向一致,或者在阀芯轴向方向承受较大加速度时,依靠弹簧复位的阀芯将在重力或者惯性力的作用下产生位移,从而液压阀流量误输出,导致后端控制机构产生误动作的风险,因此弹簧复位阀芯的技术无法实现该应用需求。在液压阀状态保持要求严格的场景,采用可靠的作用力实现阀芯复位与切换是阀芯位置固定的保证。

发明内容

本发明的目的是:为了解决上述问题,本发明提供了一种利用液压力控制流量切换与复位的装置,具有集成了液压力控制流量切换与复位功能,并使用一体式阀芯结构。

本发明的技术解决方案是:

一种利用液压力控制流量切换与复位的装置,包括壳体、阀芯和阀套,阀芯能够在壳体和阀套内左右移动;阀芯与壳体的左端盖之间具有控制腔,有控制腔通过壳体上的孔连接控制压力;阀芯右侧具有高压腔;阀套与壳体相对固定,壳体上侧具有孔和孔,并连接阀套的管路;壳体下侧具有连接高压的孔和连接低压的孔;

当控制腔接低压时,阀芯在高压腔的压力下处于左极限位置,孔通过阀套和阀芯与孔连通,孔通过阀套和阀芯与孔连通;当控制腔接高压时,阀芯在控制腔与高压腔之间的压力作用面差下处于右极限位置,孔通过阀套和阀芯与孔连通,孔通过阀套和阀芯与孔连通。

进一步的,左端盖具有外螺纹,并通过其外螺纹固定在壳体的左端,左端盖安装在壳体上时,左端盖的右端面具有突出的凸台来确定阀芯的左极限位置,孔设在左端盖凸台留出的径向上。

进一步的,壳体的左边具有向内的台阶,配合阀芯左端向外的台阶,形成阀芯右极限位置的限位结构。

进一步的,阀套通过壳体左边向内的台阶和右端盖固定在壳体内,阀芯的右端向内收缩,阀芯收缩端与阀套之间形成低压腔,低压腔与孔连通。

进一步的,阀套内由左至右设有三个环形槽,分别是第一环形槽、第二环形槽和第三环形槽,第二环形槽与高压腔连通,第一环形槽与第三环形槽与低压腔连通。

进一步的,当阀芯处于左极限位置时,第二环形槽与孔和孔直接连通,第三环形槽与孔直接连通;当阀芯处于右极限位置时,第一环形槽与孔直接连通,第二环形槽与孔和孔直接连通。

进一步的,还包括活塞套和密封圈,活塞套是盲孔结构,活塞套套在阀芯的收缩端外,阀芯的收缩端根据控制腔的高低压在活塞套上轴向运动,活塞套与阀芯之间设有密封圈,隔绝高压腔和低压腔。

本发明的有益效果:

1、一种利用液压力控制流量切换与复位的装置,采用集成了液压力控制流量切换与复位功能的一体式阀芯结构,阀芯中包含的通油孔既能实现阀芯的位置切换,也能实现阀芯的复位,且阀芯中的通油孔通过位置变换实现了进油孔与负载I油孔、负载II油孔的沟通。

2、一体式阀芯结构既保证了两种通油状态的流量沟通,也能实现阀芯位置切换。

3、该装置的两种位置状态均依靠液压力进行状态保持,在阀芯轴向布置方向与重力方向一致时,液压力能可靠的克服重力或者重力方向上较高加速度对阀芯位置的影响。

4、在阀芯轴向方向承受较大加速度时,液压力保持的两种位置状态,阀芯作用与较高的液压力且各控制腔体内液压油的不可压缩性,能够克服加速度带来的惯性力的影响。

5、与弹簧复位的结构相比,取消了弹簧的空间位置,依靠阀芯两端控制压差进行状态切换的结构布局设计可以更紧凑,整个液压阀可以变的更小、更轻。

6、沟槽式阀芯阀套结构能够依据各种流量设计相应的沟槽与通油孔尺寸,即能完成流量位置切换。

附图说明

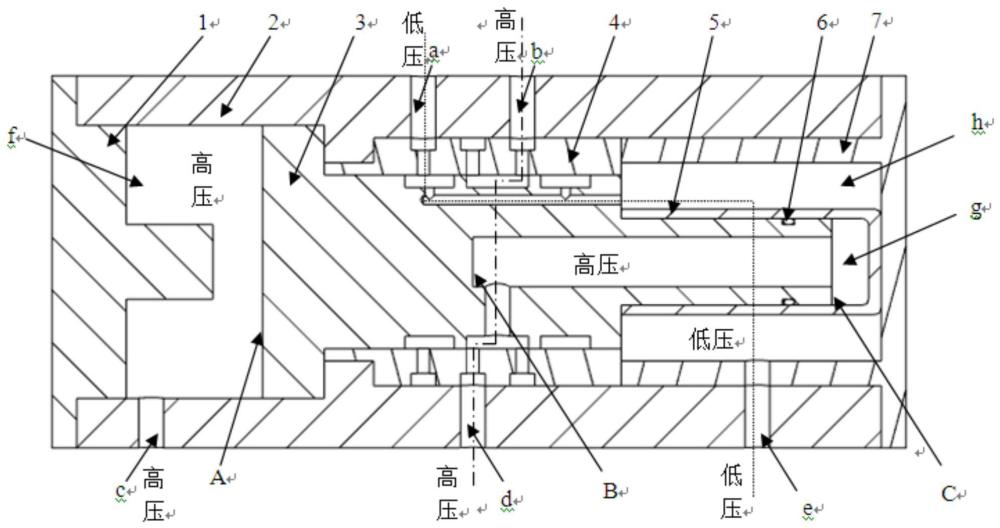

图1为一种具有一体式阀芯结构的液压力控制流量切换与复位的装置复位的示意图;

图2为一种具有一体式阀芯结构的液压力控制流量切换与复位的装置切换的示意图;

其中:1是左端盖,2是壳体,3是阀芯,4是阀套,5是活塞套,6是密封圈,7是右端盖,8是高压,9是低压;

A是阀芯的左侧大端面,B,C是阀芯活塞上右侧台阶小端面,a是负载I口,b是负载II口,c是控制油口,d是进油口,e是回油口,f是阀芯左端控制腔,g是阀芯右端控制腔。

具体实施方式

本部分是本发明的实施例,用于解释和说明本发明的技术方案。

一种利用液压力控制流量切换与复位的装置,包括壳体2、阀芯3和阀套4,阀芯3能够在壳体2和阀套4内左右移动;阀芯3与壳体2的左端盖1之间具有控制腔f,有控制腔f通过壳体2上的c孔连接控制压力;阀芯3右侧具有高压腔g;阀套4与壳体2相对固定,壳体2上侧具有a孔和b孔,并连接阀套4的管路;壳体1下侧具有连接高压的d孔和连接低压的e孔;

当控制腔f接低压时,阀芯3在高压腔g的压力下处于左极限位置,a孔通过阀套4和阀芯3与d孔连通,b孔通过阀套4和阀芯3与e孔连通;当控制腔f接高压时,阀芯3在控制腔f与高压腔g之间的压力作用面差下处于右极限位置,a孔通过阀套4和阀芯3与e孔连通,b孔通过阀套4和阀芯3与d孔连通。

进一步的,左端盖1具有外螺纹,并通过其外螺纹固定在壳体2的左端,左端盖1安装在壳体2上时,左端盖1的右端面具有突出的凸台来确定阀芯3的左极限位置,c孔设在左端盖1凸台留出的径向上。

进一步的,壳体2的左边具有向内的台阶,配合阀芯3左端向外的台阶,形成阀芯右极限位置的限位结构。

进一步的,阀套4通过壳体2左边向内的台阶和右端盖7固定在壳体2内,阀芯3的右端向内收缩,阀芯3收缩端与阀套4之间形成低压腔h,低压腔h与e孔连通。

进一步的,阀套4内由左至右设有三个环形槽,分别是第一环形槽、第二环形槽和第三环形槽,第二环形槽与高压腔g连通,第一环形槽与第三环形槽与低压腔h连通。

进一步的,当阀芯3处于左极限位置时,第二环形槽与a孔和d孔直接连通,第三环形槽与b孔直接连通;当阀芯3处于右极限位置时,第一环形槽与a孔直接连通,第二环形槽与b孔和d孔直接连通。

进一步的,还包括活塞套5和密封圈6,活塞套5是盲孔结构,活塞套5套在阀芯3的收缩端外,阀芯3的收缩端根据控制腔f的高低压在活塞套5上轴向运动,活塞套5与阀芯3之间设有密封圈6,隔绝高压腔g和低压腔h。

下面结合说明书附图对本发明做进一步详细描述。

一种具有一体式阀芯结构的液压力控制流量切换与复位的装置,包括左端盖1、壳体2、阀芯3、阀套4、活塞套5、密封圈6、右端盖7,左端盖1具有外螺纹,外螺纹与壳体2左侧内螺纹安装对阀芯3的左侧移动位置限位,壳体2具有进油口d、控制油口c、回油口e、负载I口a、负载II口b、限位台阶及左右端盖安装内螺纹,进油口d、负载I口a、负载II口b与阀套4上不同位置的通油孔沟通,限位台阶左侧对阀芯3移动位置进行限位,限位台阶右侧对阀套4进行限位,阀芯3具有三处环形通油槽与右侧的圆柱塞结构,左、右侧通油槽通过油孔沟通,并沟通至活塞套5与右端盖7之间的回油腔体,中间油槽与通过阀套4的油孔与壳体2进油口相连,并连通至阀芯3与活塞套5形成的密封腔,圆柱塞与活塞套5的盲腔形成一个活动密封腔,阀套4具有三组环槽沟通油孔,三组环槽沟通油孔沟通壳体2与阀芯3的各油路,活塞套5具有盲腔,密封圈6具有压缩密封特性,右端盖7具有外螺纹,右端盖7的左侧与壳体2右侧限位台阶将阀套4位置固定。

请参阅图1,其是本发明一种具有一体式阀芯结构的液压力控制流量切换与复位的装置复位示意图。阀套4由壳体右侧装入壳体2,至壳体2右侧限位台阶,右端盖7从壳体2右侧旋入,将阀套4压紧在壳体2内部,密封圈6装于阀芯3右侧活塞杆槽内,活塞套5装于阀芯3右侧活塞杆上,密封圈6将活塞套5与阀芯3形成的控制腔g与回油腔h密封隔断,装上密封圈6与活塞套5的阀芯3由壳体2左侧装入,左端盖1从壳体左侧旋入壳体2,左端盖1与阀芯3之间形成控制腔f。

产品复位状态时,控制油口c与进油口d通高压P,此时液压力作用于阀芯3的液压力有A端面、B端面、C端面,阀芯3受液压力关系为P*SA>(P*SB+P*SC),阀芯3此时在液压力作用下处于复位位置,进油口d与负载口IIb沟通,液压油走向见图1中的点划线,负载口Ia与回油口e沟通,液压油走向见图1中的虚线。

图2是本发明一种具有一体式阀芯结构的液压力控制流量切换与复位的装置切换示意图。产品切换状态时,控制油口c通低压油Pr,进油口d通高压P,此时液压力作用于阀芯3的液压力有A端面、B端面、C端面,阀芯3受液压力关系为Pr*SA<(P*SB+P*SC),阀芯3此时在液压力作用下处于切换位置,进油口d与负载口Ia沟通,液压油走向见图2中的点划线,负载口IIb与回油口e沟通,液压油走向见图2中的虚线。

- 一种控制气液动态测试装置中压力的方法

- 使用压力流量控制装置的流体非连续式流量切换控制方法

- 使用压力式流量控制装置的流体非连续式流量切换控制方法