一种泡沫灭火剂生产装置及其生产方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及泡沫灭火剂生产领域,特别涉及一种泡沫灭火剂生产装置及其生产方法。

背景技术

泡沫灭火剂可扑救可燃易燃液体的有效灭火剂,它主要是在液体表面生成凝聚的泡沫漂浮层,起窒息和冷却作用。泡沫灭火剂分为化学泡沫、空气泡沫、氟蛋白泡沫、水成膜泡沫和抗溶性泡沫等,适用范围广泛。

泡沫灭火剂是与水混溶,通过机械作用或化学反应产生泡沫进行灭火的药剂。泡沫灭火剂一般由发泡剂、泡沫稳定剂、降黏剂、抗冻剂、助溶剂、防腐剂及水组成,主要用于扑救非水溶性可燃液体及一般固体火灾,特殊的泡沫灭火剂还可以扑灭水溶性可燃液体火灾;泡沫灭火剂的生产需通过多种生产原料进行混合制备,而随着泡沫灭火剂的种类及所需瓶装体积分量的不同,需根据实际的生产制备过程添加所需的原材料,并控制适当比例,而在泡沫灭火剂生产原料添加的过程中,往往会存在以下问题:

传统的泡沫灭火剂生产设备难以根据实际的制备体积分量来调整生产原料的添加量,需通过工作人员或外部监控设备进行辅助控制,增加了生产资源的占用程度,且难以提升多种生产原料添加过程中的分布面积,降低了不同种类生产原料之间的接触混合程度,更难以适应不同体积泡沫灭火剂配置时的体积深度变化,降低了对不同层次或不同区域位置处泡沫灭火剂混合液搅拌混合程度,降低了泡沫灭火剂的生产制备效率。

发明内容

本发明提供一种泡沫灭火剂生产装置,以解决极片输送及插片作业过程中难以保持其端部各部位的线性平整程度,增加了极片因外部受力不均造成变形或边缘松脱滑落的概率,从而影响锂电池的整体品质及使用性能的问题。

本发明的采用如下技术方案:一种泡沫灭火剂生产装置,包括预混筒、底板、进料仓、盖板、进料管和排料口,所述的预混筒上下两端均为开口结构,预混筒的下端开口位置处可拆卸式安装有底板,预混筒的下端设置有排料口,预混筒的上端开口位置处可拆卸式安装有进料仓,且进料仓与预混筒相连通,进料仓的上端可拆卸式安装有盖板,盖板的中部均匀安装有进料管,且进料管与进料仓相连通,所述的进料仓内壁沿其周向均匀安装有贴环,贴环上通过转动配合的方式安装有接料架,接料架的中部固定安装有混合轴,混合轴的下端延伸至预混筒内,盖板的下端通过电机座固定安装有混合电机,且混合电机的输出轴通过联轴器与混合轴的上端相连接。

所述的混合轴中下部固定安装有多个套环,套环的外壁沿其周向均匀安装有连接绳,连接绳长度大于相邻两个套环之间的直线间距,相邻两个套环上的连接绳以夹角为锐角进行错位式排布,连接绳的末端均固定安装有混合球,且位于连接绳末端的混合球与预混筒的内壁及底板的上端面均不接触。

优选的,所述的接料架包括转片、横板、移位轴、移位块、接料管和接料仓,贴环上通过转动配合的方式安装有转片,位于进料仓圆周同一直径上相对立的两个贴环之间共同安装有横板,横板的中部设置有贯穿式槽口,位于进料仓圆周同一直径上相对立的两个贴环之间共同安装有多组移位轴,移位轴贯穿横板且移位轴轴线与横板垂直,每组移位轴上均通过滑动配合的方式对称安装有移位块,且移位块分别位于横板的两侧,移位块上均固定安装有接料管,接料管轴线与进料管的轴线平行,且接料管与进料管相连通,接料管的下端固定安装有接料仓,且接料仓与接料管相连通。

优选的,每组所述的移位轴上均固定安装有多个挡块,挡块对称分布在横板的两侧,且移位块位于横板同侧的相邻两个挡块之间,移位块与挡块之间通过拉簧相连接,横板的中部槽口内通过铰接的方式安装有错位气缸,横板的两端均通过转动配合的方式安装有错位轴,错位轴的中部固定安装有错位杆,错位杆位于横板的中部槽口内且错位杆位于移位轴的下方,错位气缸为倾斜安装且错位气缸的输出轴与错位杆的一端端部铰接,移位块的端部固定安装有档杆,档杆向下延伸且错位杆与档杆滑动接触。

优选的,所述的进料管中部均匀设置有排气孔,进料管的内侧固定安装有堵块,堵块的下端通过滑动配合的方式安装有内管,堵块的上端设置有进液槽,进液槽的底部以及内管的上端对称设置有相连通的进液口,内管的下端外壁固定套设有卡块,卡块与进料管的下端端部之间设置有进料弹簧,盖板的中部通过转动配合的方式均匀安装有放料轴,放料轴与进料管一一对应且放料轴轴线与进料管轴线平行,放料轴的下端固定安装有放料环,卡块的下端滑动抵靠在放料环的上端面,盖板的下端通过电机座固定安装有放料电机,放料电机的输出轴以及放料轴的上端均安装有链轮,多个链轮之间共同套设有链条。

优选的,所述的放料环上端固定设置有凸环,凸环的一端端部垂直于放料环的上端面,凸环的另一端端部与放料环的上端面之间设置有厚度渐变的过渡弧面,卡块的下端通过转动配合的方式安装有滚珠,且滚珠抵靠在放料环的凸环端面上。

优选的,所述的接料管内侧通过滑动配合的方式安装有套筒,套筒的轴线与内管轴线平行且套筒的内壁直径大于内管的外壁直径。

优选的,所述的套筒的内壁上端固定安装有对接环,对接环的上端为向下倾斜的斜面结构,套筒、对接环以及内管三者相互连通。

优选的,所述的接料管上端端口位置高度低于放料环的下端面位置高度,内管的下端端口与进料管的下端端口平齐,套筒的上端端口与接料管的上端端口平齐,且内管下端端口与套筒上端端口之间的间距小于放料环上凸环的厚度。

优选的,所述的接料仓下端固定安装有多个出液管,且出液管均与接料仓相连通,套筒下端端部固定安装有多个密封条,密封条的上端通过弹片与接料仓的上端相连接,接料仓的下端均匀开设有密封槽,密封槽均位于出液管的端口位置,密封条的下端位于出液管端口的上方且密封条的下端通过滑动配合的方式抵靠在密封槽内。

此外本发明还提供了一种泡沫灭火剂生产装置的生产方法,包括以下步骤:

S1、运行检查:首先通过工作人员进行泡沫灭火剂生产原料的准备作业,并将各原料存储罐的出料管路分别与进料管进行连通,并检查管路的畅通性;

S2、比例填充:通过接料架与进料管的协同工作将预定比例的生产原料输送填充至预混筒中;

S3、混合制备:启动混合电机进行运转,通过混合电机带动混合轴进行转动,对预混筒内填充的多种生产原料进行混合搅拌;

S4、排出收集:泡沫灭火剂制备完成之后,开启预混筒底部的排料口,将泡沫灭火剂排出预混筒,进行下一步的运输或瓶装作业。

有益效果

1、本发明所述的一种泡沫灭火剂生产装置及其生产方法,通过两端对接式的进料管与接料管,可进行泡沫灭火剂生产原料的间歇式输送,便于调节控制不同体积分量的泡沫灭火剂制备,降低资源占用程度,通过控制放料环的转速,可实现控制生产原料向接料仓中的填充时间,配合放料环上端凸环不同的跨度设置,可使不同种生产原料进行接料仓填充时产生时间差,通过对生产原料加注时间的控制,可控制生产原料流入接料仓中的体积,进而实现泡沫灭火剂个生产原料比例的控制。

2、本发明所述的一种泡沫灭火剂生产装置及其生产方法,通过接料仓在周向转动时的间歇式往复水平移动可增大生产原料流出时的洒落面积,进而提升不同种类生产原料之间的接触混合程度,提升生产制备效率,通过接料仓移动时的路径变化,还可使其内部填充的生产原料处于连续晃动状态,减少分层或沉积的概率。

3、本发明所述的一种泡沫灭火剂生产装置及其生产方法,通过混合球的转动可对预混筒内侧的混合液进行连续搅拌,通过多工位设置的混合球可适应不同体积泡沫灭火剂配置时的深度变化,通过控制混合电机的转速变化,可使混合球转动时的离心力产生相应变化,进而使混合球在周向转动时同步进行与混合轴之间的贴近与远离摆动,通过混合球的多自由度摆动,可加速预混筒内不同层次或不同区域位置处多种生产原料的混合接触程度,进而提升泡沫灭火剂的生产制备效率。

附图说明

下面结合附图和实施例对本发明进一步说明。

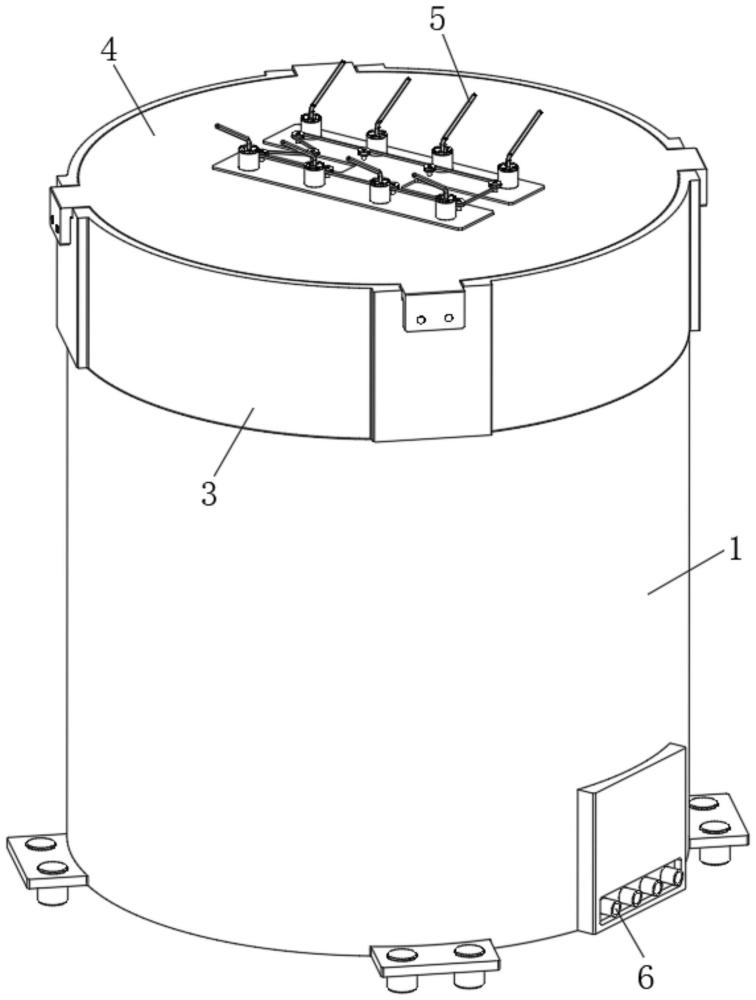

图1为本发明的立体结构示意图;

图2为本发明图1的俯视示意图;

图3为本发明图2的A-A方向剖视示意图;

图4为本发明图2的B-B方向剖视示意图;

图5为本发明图1的无底板仰视示意图;

图6为本发明的局部立体结构剖视示意图;

图7为本发明接料架的第一局部立体结构示意图;

图8为本发明接料架的第二局部立体结构示意图;

图9为本发明图8的C处放大示意图;

图10为本发明进料管的局部剖视示意图;

图11为本发明接料管及接料仓的局部剖视示意图;

图中:1、预混筒;2、底板;3、进料仓;4、盖板;5、进料管;6、排料口;7、接料架;8、混合轴;9、混合电机;31、贴环;81、套环;811、连接绳;812、混合球;71、转片;72、横板;73、移位轴;74、移位块;75、接料管;76、接料仓;731、挡块;732、拉簧;721、错位气缸;722、错位轴;723、错位杆;741、档杆;51、堵块;52、内管;511、进液槽;512、进液口;521、卡块;520、进料弹簧;41、放料轴;411、放料环;42、放料电机;43、链轮;431、链条;522、滚珠;751、套筒;752、对接环;761、出液管;753、密封条;754、弹片。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同,因此,这些用语基于本说明书的全部内容进行定义。

本发明的一种的实施例,参阅图1至图4,一种泡沫灭火剂生产装置,包括预混筒1、底板2、进料仓3、盖板4、进料管5和排料口6,所述的预混筒1上下两端均为开口结构,预混筒1的下端开口位置处可拆卸式安装有底板2,预混筒1的下端设置有排料口6,预混筒1的上端开口位置处可拆卸式安装有进料仓3,且进料仓3与预混筒1相连通,进料仓3的上端可拆卸式安装有盖板4,盖板4的中部均匀安装有进料管5,且进料管5与进料仓3相连通,所述的进料仓3内壁沿其周向均匀安装有贴环31,贴环31上通过转动配合的方式安装有接料架7,接料架7的中部固定安装有混合轴8,混合轴8的下端延伸至预混筒1内,盖板4的下端通过电机座固定安装有混合电机9,且混合电机9的输出轴通过联轴器与混合轴8的上端相连接。

作为本发明的一种实施方式,如图4、图5、图7和图8所示,所述的接料架7包括转片71、横板72、移位轴73、移位块74、接料管75和接料仓76,贴环31上通过转动配合的方式安装有转片71,位于进料仓3圆周同一直径上相对立的两个贴环31之间共同安装有横板72,混合轴8贯穿横板72,横板72的中部设置有贯穿式槽口,位于进料仓3圆周同一直径上相对立的两个贴环31之间共同安装有多组移位轴73,移位轴73贯穿横板72且移位轴73轴线与横板72垂直,每组移位轴73上均通过滑动配合的方式对称安装有移位块74,且移位块74分别位于横板72的两侧,移位块74上均固定安装有接料管75,接料管75轴线与进料管5的轴线平行,且接料管75与进料管5相连通,接料管75的下端固定安装有接料仓76,且接料仓76与接料管75相连通,每组移位轴73上均固定安装有多个挡块731,挡块731对称分布在横板72的两侧,且移位块74位于横板72同侧的相邻两个挡块731之间,移位块74与挡块731之间通过拉簧732相连接,横板72的中部槽口内通过铰接的方式安装有错位气缸721,横板72的两端均通过转动配合的方式安装有错位轴722,错位轴722的中部固定安装有错位杆723,错位杆723位于横板72的中部槽口内且错位杆723位于移位轴73的下方,错位气缸721为倾斜安装且错位气缸721的输出轴与错位杆723的一端端部铰接,移位块74的端部固定安装有档杆741,档杆741向下延伸且错位杆723与档杆741滑动接触。

具体工作时,首先通过工作人员进行泡沫灭火剂生产原料的准备作业,并将各原料存储罐的出料管路分别与进料管5进行连通,随后,使错位气缸721处于初始位置,此时,错位杆723不与错位气缸721的输出轴接触,错位杆723位于横板72的中部槽口中,且错位杆723与横板72处于平行放置状态,此时,移位块74同样不与错位杆723接触,移位块74在拉簧732的拉力作用下均处于靠近进料仓3中部的位置,且位于横板72同侧的多个移位块74呈直线排布状态,此时,接料管75位于进料管5的下方,且接料管75的轴线与进料管5的轴线重合,随后,通过现有泵送设备将原料存储罐中的生产原料泵送至进料管5中。

作为本发明的一种实施方式,如图3、图4、图8、图9、图10和图11所示,所述的进料管5中部均匀设置有排气孔,进料管5的内侧固定安装有堵块51,堵块51的下端通过滑动配合的方式安装有内管52,堵块51的上端设置有进液槽511,进液槽511的底部以及内管52的上端对称设置有相连通的进液口512,内管52的下端外壁固定套设有卡块521,卡块521与进料管5的下端端部之间设置有进料弹簧520,盖板4的中部通过转动配合的方式均匀安装有放料轴41,放料轴41与进料管5一一对应且放料轴41轴线与进料管5轴线平行,放料轴41的下端固定安装有放料环411,卡块521的下端滑动抵靠在放料环411的上端面,盖板4的下端通过电机座固定安装有放料电机42,放料电机42的输出轴以及放料轴41的上端均安装有链轮43,多个链轮43之间共同套设有链条431,放料环411上端固定设置有凸环,凸环的一端端部垂直于放料环411的上端面,凸环的另一端端部与放料环411的上端面之间设置有厚度渐变的过渡弧面,卡块521的下端通过转动配合的方式安装有滚珠522,且滚珠522抵靠在放料环411的凸环端面上,接料管75上端端口位置高度低于放料环411的下端面位置高度,内管52的下端端口与进料管5的下端端口平齐,套筒751的上端端口与接料管75的上端端口平齐,且内管52下端端口与套筒751上端端口之间的间距小于放料环411上凸环的厚度,接料管75内侧通过滑动配合的方式安装有套筒751,套筒751的轴线与内管52轴线平行且套筒751的内壁直径大于内管52的外壁直径,套筒751的内壁上端固定安装有对接环752,对接环752的上端为向下倾斜的斜面结构,套筒751、对接环752以及内管52三者相互连通,接料仓76下端固定安装有多个出液管761,且出液管761均与接料仓76相连通,套筒751下端端部固定安装有多个密封条753,密封条753的上端通过弹片754与接料仓76的上端相连接,接料仓76的下端均匀开设有密封槽,密封槽均位于出液管761的端口位置,密封条753的下端位于出液管761端口的上方且密封条753的下端通过滑动配合的方式抵靠在密封槽内。

具体工作时,在初始位置时,根据各生产原料的添加比例,调整放料环411上凸环的合适首尾跨度,并转动放料环411,使卡块521下端的滚珠522均抵靠在放料环411的凸环端面上,此时,进料弹簧520处于压缩状态,此时的内管52下端与进料管5的下端处于平齐状态,内管52的上端嵌入到堵块51的内侧,且此时内管52上端进液口512处于进液槽511底部进液口512的上方位置,进液槽511底部的进液口512被内管52的外壁封堵,位于堵块51上方的进料管5此时处于封闭状态,当现有泵送设备将生产原料泵送至进料管5中之后,生产原料便在进料管5的上部空腔中形成填充;

随后,当需要制备泡沫灭火剂时,启动放料电机42进行转动,通过放料电机42带动与之输出轴相连的链轮43进行转动,进一步通过链条431的传动作用带动其余的多个链轮43进行同步转动,通过链轮43带动放料轴41进行同步转动,通过放料轴41带动放料环411进行转动,此时,设置于放料环411上端的凸环跟随放料环411进行周转,设置于卡块521下端的滚珠522抵靠在凸环的上端面进行滚动,因不同种类生产原料所需添加的比例不同,通过设置不同首尾跨度的凸环,在放料环411转动的过程中,可控制滚珠522与凸环之间的接触时间,当滚珠522滚动至凸环的垂直端时,在进料弹簧520的弹力推动下,卡块521底部的滚珠522与凸环快速脱离接触,并最终抵靠到放料环411的上端面,与此同时,卡块521同步向放料环411的上端面进行靠近,且在卡块521的拉动作用下,内管52的下端向进料管5的外部进行伸出,并进入到套筒751的上端端口中,设置的对接环752可对内管52的下端端口进行抵靠隔档,随后,在内管52的抵靠及向下推动作用下,套筒751与内管52同步向下进行移动,此时套筒751的下端向接料仓76的内侧进行延伸,通过套筒751的下移,推动密封条753向密封槽的下端进行移动,在使弹片754产生形变的同时,通过密封条753的下移,将出液管761的进液端进行封堵,此时,在内管52与套筒751对接期间,接料仓76的下端始终处于封闭状态;

伴随着内管52的向下移动,内管52上端的进液口512与进液槽511底部的相互贯通,至此,堆积于堵块51上方的生产原料便通过进液槽511及进液口512流动至内管52中,并通过内管52与套筒751之间的连接导向作用,生产原料最终流入到接料仓76中,并对接料仓76进行填充,通过控制放料电机42的转速,可实现控制生产原料向接料仓76中的填充时间,配合放料环411上端凸环不同的跨度设置,可使不同种生产原料进行接料仓76填充时产生时间差,通过对生产原料加注时间的控制,可控制生产原料流入接料仓76中的体积,进而实现泡沫灭火剂个生产原料比例的控制,随着放料环411的转动,当卡块521下端的滚珠522处于放料环411上端的过渡弧面位置时,卡块521便进行复位移动,并使内管52向进料管5中进行收缩复位,在此过程中,内管52上的进液口512与进液槽511底部的进液口512再次错位,处于进料管5上部的生产原料不在向下流动,且在内管52复位的过程中,在弹片754的弹力复位作用下,套筒751向上进行复位,通过套筒751带动密封条753向上进行复位,解除对出液管761端部的封堵状态,随后,接料仓76内的生产原料便流入到出液管761中,并从出液管761中排出并流动至预混筒1中进行混合,当卡块521位于凸环上端预定位置时,停止放料电机42的运转,且此时的内管52及套筒751均复位完成。

作为本发明的一种实施方式,如图3至图6所示,混合轴8中下部固定安装有多个套环81,套环81的外壁沿其周向均匀安装有连接绳811,连接绳811长度大于相邻两个套环81之间的直线间距,相邻两个套环81上的连接绳811以夹角为锐角进行错位式排布,连接绳811的末端均固定安装有混合球812,且位于连接绳811末端的混合球812与预混筒1的内壁及底板2的上端面均不接触。

具体工作时,当生产原料从出液管761中流出之后,启动错位气缸721进行间歇性工作,使错位气缸721的输出轴进行间歇性伸缩移动,在错位气缸721输出轴伸长的过程中,通过铰接作用使错位杆723与错位轴722进行同步转动,在错位杆723转动的过程中,其外壁抵靠到档杆741的侧壁上,随后,在错位杆723的进一步转动过程中,档杆741受到错位杆723的推动作用,逐渐带动移位块74在移位轴73上进行滑动,通过移位块74带动接料管75和接料仓76进行整体水平移动,且在此过程中,通过拉簧732的弹力拉动作用可使档杆741紧密抵靠在错位杆723的侧壁上,伴随着错位杆723的转动,与移位轴73相距不同距离位置的移位块74产生不同距离的位移,进而使不同位置处的接料管75和接料仓76产生不同的位移距离,当错位气缸721复位运动时,通过拉簧732的拉动可使接料管75和接料仓76进行复位移动,在接料仓76进行线性移动的过程中,生产原料在出液管761中处于流出状态,通过接料仓76的水平移动可增大生产原料流出时的洒落面积,进而提升不同种类生产原料之间的接触程度,通过接料仓76的往复移动,还可使其内部填充的生产原料处于连续晃动状态,减少分层或沉积的概率;

在接料仓76往复移动的过程中,启动混合电机9进行运转,通过混合电机9带动混合轴8进行转动,通过混合轴8带动横板72进行转动,通过横板72带动转片71在贴环31上进行转动,进而使接料仓76以混合轴8轴线为中心进行周向转动,配合此时接料仓76线性往复移动,进一步增加了生产原料的洒落面积以及不同种生产原料之间的混合程度,提升生产制备效率,且伴随着混合轴8的转动,混合球812产生离心力,并在连接绳811的牵引作用下进行周转,通过混合球812转动可对预混筒1内侧的混合液进行二次搅拌,通过多工位设置的混合球812可适应不同体积泡沫灭火剂配置时的深度变化,通过控制混合电机9的转速变化,可使混合球812转动时的离心力产生相应变化,进而使混合球812在周向转动时同步进行与混合轴8之间的贴近与远离摆动,伴随着混合球812摆动时的位置高度变化,可加速不同层次或不同区域位置处多种生产原料的混合接触效率,进一步提升泡沫灭火剂的生产制备效率,当制备完成之后,停止混合电机9的转动,并使横板72处于初始位置,随后,开启预混筒1底部的排料口6,将泡沫灭火剂排出预混筒1,进行下一步的运输或瓶装作业。

此外本发明还提供了一种泡沫灭火剂生产装置的生产方法,包括以下步骤:

S1、运行检查:首先通过工作人员进行泡沫灭火剂生产原料的准备作业,并将各原料存储罐的出料管路分别与进料管5进行连通,随后,使错位气缸721处于初始位置,此时,接料管75位于进料管5的下方,且接料管75的轴线与进料管5的轴线重合,随后,通过现有泵送设备将原料存储罐中的生产原料泵送至进料管5中。

S2、比例填充:在初始位置时,根据各生产原料的添加比例,调整放料环411上凸环的合适首尾跨度,随后,当需要制备泡沫灭火剂时,启动放料电机42进行转动,通过链轮43与链条431带动放料轴41进行同步转动,通过放料轴41带动放料环411进行转动,设置于卡块521下端的滚珠522抵靠在凸环的上端面进行滚动,当滚珠522滚动至凸环的垂直端时,在进料弹簧520的弹力推动下,卡块521底部的滚珠522与凸环快速脱离接触,并最终抵靠到放料环411的上端面,与此同时,卡块521同步向放料环411的上端面进行靠近,且在卡块521的拉动作用下,内管52的下端向进料管5的外部进行伸出,伴随着内管52的向下移动,内管52上端的进液口512与进液槽511底部的相互贯通,至此,堆积于堵块51上方的生产原料便通过进液槽511及进液口512流动至内管52中,并通过内管52与套筒751之间的连接导向作用,生产原料最终流入到接料仓76中,并对接料仓76进行填充。

S3、混合制备:当生产原料从出液管761中流出之后,启动错位气缸721进行间歇性工作,使错位气缸721的输出轴进行间歇性伸缩移动,在错位气缸721输出轴伸长的过程中,通过铰接作用使错位杆723与错位轴722进行同步转动,在错位杆723转动的过程中,其外壁抵靠到档杆741的侧壁上,随后,在错位杆723的进一步转动过程中,档杆741受到错位杆723的推动作用,逐渐带动移位块74在移位轴73上进行滑动,通过移位块74带动接料管75和接料仓76进行整体水平移动,且在此过程中,生产原料在出液管761中处于流出状态;

随后,启动混合电机9进行运转,通过混合电机9带动混合轴8进行转动,通过混合轴8带动横板72进行转动,通过横板72带动转片71在贴环31上进行转动,进而使接料仓76以混合轴8轴线为中心进行周向转动,且伴随着混合轴8的转动,混合球812产生离心力,并在连接绳811的牵引作用下进行周转,通过混合球812转动可对预混筒1内侧的混合液进行二次搅拌。

S4、排出收集:泡沫灭火剂制备完成之后,开启预混筒1底部的排料口6,将泡沫灭火剂排出预混筒,进行下一步的运输或瓶装作业。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种泡沫灭火剂生产装置

- 一种泡沫灭火剂生产系统

- 一种适用于连续生产不同种手套的生产装置及生产方法

- 一种萘系减水剂生产中提高磺化反应效率的生产装置及生产方法

- 一种航空座椅泡沫生产用高效打磨降温装置

- 一种环保型泡沫灭火剂和生产工艺及其生产装置

- 一种高浓度耐寒型水成膜泡沫灭火剂生产工艺及其生产装置