一种高活性多聚磷酸盐的大型反应器

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及属于化学反应装置,具体涉及一种高活性多聚磷酸盐的大型反应器。

背景技术

多聚磷酸盐生产的关键技术是缩合反应,物料在缩合反应器中,需要在特定的气体氛围及温度条件下发生缩合反应。由于缩合反应过程中可能发生副反应的概率大、类型多,缩合温度及反应器内气体氛围的微小变化均会对其合成率、活性及产品的质量造成很大的影响。因此,该反应对缩合反应器的性能及设计要求很高。

原有生产工艺的缩合反应多是采用电热马弗炉直接加热或烟道气窑炉间接加热。电热马弗炉直接加热工艺耗电量大,能耗高,缩合反应过程每吨产品需要耗电1500kwh,在产品成本中占的比例相当大,并且单台炉每次只能生产300-400公斤产品(每年产量最大只有250吨),产品合成率在80%左右,较低的合成率无法满足出口产品的质量要求,而过高的能耗则限制了单炉产能扩大。

烟道气窑炉间接加热工艺需将烟道气热能通过换热管传递给炉内空间,使炉内温度达到缩合反应所需温度。该工艺为保证传热速率,需要将进炉烟道气温度提高至600-700℃(远超缩合反应温度),窑炉烟道气排放温度280℃左右,大量的热风排放导致热量损耗多、耗煤量大,同时还产生环保问题;如果进行回收,则要增加设备及投资,回收效益差、技术难度也大;另外,为了确保传热效果,换热管结构设计复杂,故障率高,导致设备制造和维护费用高;炉内温度需要通过改变烟道气进出口管道阀门的开启度来间接控制,延迟滞后,无法实现实时精准调控温度。

发明内容

针对现有缩合反应装置无法精准控温、无法调节反应气体氛围、合成率低、副反应多、产品失活、热量损失多、能耗大、产量低、无法大型化等问题,本发明提供一种高活性多聚磷酸盐的大型反应器。

为了解决以上技术问题,本发明采用以下技术方案:

一种高活性多聚磷酸盐的大型反应器,包括:壳体、衬体、密封门装置、加热系统、控温控湿系统、外循环系统、台车、托盘及托盘架;所述反应器外形有壳体,所述壳体与反应器内壁之间填充衬体;所述密封门装置设置在反应器的一侧,所述台车设置在反应器的底部;所述加热系统由风机、导流罩、带绕片的W型不锈钢发热管和导风板组成,所述风机采用顶部插入式安装在反应器顶部,所述导流罩安装在反应器内壁顶部,所述导风板悬挂在反应器内壁内侧的固定杆上;所述控温控湿系统由温度及湿度探头、温度及湿度控制器接线和PLC控制器组成,所述温度及湿度探头设置在反应器内部,通过温度及湿度控制器接线与PLC控制器相连;所述外循环系统由外循环风机、外循环风管和酸雾处理装置组成,所述外循环风机设置在反应器外左后侧顶部,酸雾处理装置设置在反应器外右前侧顶部,外循环风管连接反应器、外循环风机和酸雾处理装置。

进一步地,所述的衬体采用硅酸铝陶瓷耐火纤维为原料,制成300mm×300mm×300mm的规格。

进一步地,所述的台车由车架、车面钢板、耐火纤维衬体、车轮、台车牵引机构组成。

进一步地,所述的台车采用自动迷宫式结构和软接触双密封。

进一步地,所述的密封门装置由密封门、密封门升降装置和密封门压紧装置组成。

进一步地,所述的密封门的壳体由型钢与板材焊接而成,结构框架牢固,两层壳体间填充硅酸铝陶瓷耐火纤维。

进一步地,所述的密封门采用弹簧式压紧结构。

进一步地,所述的密封门升降装置为电动卷扬机及钢丝绳。

进一步地,所述的密封门升降装置设置有硬性限位块。

进一步地,所述的导流罩配置有分流槽。

本发明与现有技术相比,具有以下技术优势:

(1)本发明的反应器内部温度、湿度能实现分区分段精准控制,可编程式升温、控温、控湿,内部温度一致性高,内部气体氛围可随反应进程需要调节,有利于缩合反应稳定进行,副反应少,杂质少活性高,产品合成率达到90%以上。

(2)本发明的反应器采用一体式超节能结构、多重保温措施、内外循环系统,可控温控湿除酸,热风不外排,热量不损失,使反应器能耗降低60%;设备可大型化,单台单批次产能提高至10吨。

(3)本发明精准的炉内气氛控制系统,可控温度、湿度、酸雾浓度,大幅减少副反应。

(4)本发明独创的内外循环风机和酸雾处理装置,可除湿除酸防腐蚀。

(5)本发明的双层嵌套式的反应器结构,可解决设备在大型化过程中的热胀冷缩效应,避免温差较大引发的结构破坏。

(6)本发明采用密闭的整体结构,可节能降耗。

(7)本发明解决了现有的电加热式三聚磷酸铝缩合反应装置和烟道气加热式三聚磷酸铝缩合反应装置存在无法精准控温、无法调节反应气体氛围、合成率低、热量损失大、能耗高、难以扩大产能的问题。

附图说明

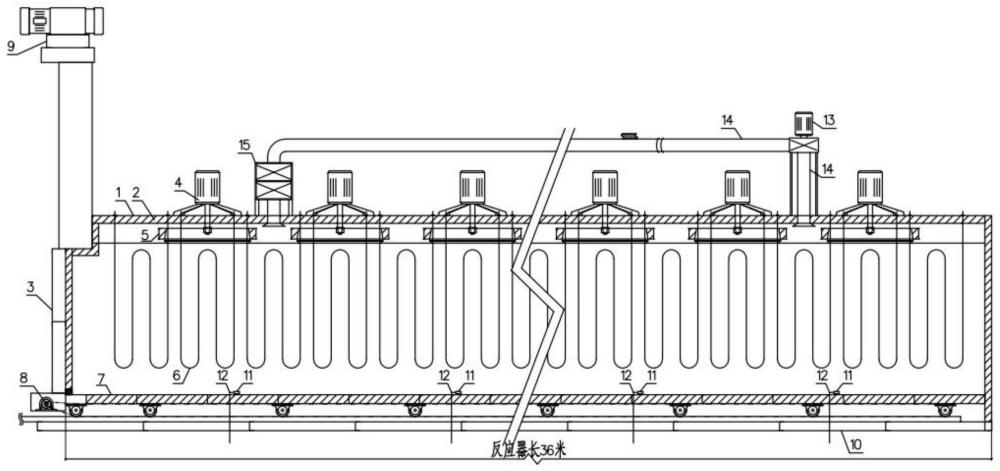

图1为本发明高活性多聚磷酸盐的大型反应器的结构主视图。

图2为本发明高活性多聚磷酸盐的大型反应器的结构侧视图。

图3为本发明实施例的台车拉出装卸料时反应器的结构示意图。

图中:1-壳体;2-衬体;3-密封门装置;4-风机;5-导流罩;6-带绕片的W型不锈钢发热管;7-台车;8-台车牵引机构;9-密封门升降装置;10-台车导轨;11-温度及湿度探头;12-温度及湿度控制器接线;13-外循环风机;14-外循环风管;15-酸雾处理装置;16-导风板;17-托盘及托盘架。

具体实施方式

如图1-3所示,一种高活性多聚磷酸盐的大型反应器,包括:壳体1、衬体2、密封门装置3、加热系统、控温控湿系统、外循环系统、台车7、托盘及托盘架17。

1、壳体1和衬体2:壳体1为双层,外壳与内壁之间填充衬体2保温。衬体2采用硅酸铝陶瓷耐火纤维为原料,使用专用设备制成300mm×300mm×300mm的规格,并在加工过程留有压缩量,以保证模块在砌筑完毕后,每块陶瓷纤维块在不同方向膨胀,使模块之间互挤成无间隙的整体,达到完好蓄热效果,而且该产品施工方便快捷,均能直接固定于炉壳钢板的不锈钢锚圆钉上。

2、台车7:由车架、车面钢板、耐火纤维衬体、车轮、台车牵引机构8组成。采用槽钢、钢板等型钢焊接成二层纵横框架式结构。台车底板与面板间填充硅酸铝陶瓷耐火纤维,填充方式与衬体相同。台车7在台车牵引机构8的作用下,可在台车导轨10上运动。台车采用自动迷宫式结构和软接触双密封。

3、密封门装置3:由密封门、密封门升降装置9和密封门压紧装置组成。密封门壳体由型钢与板材焊接而成,结构框架牢固,两层壳体间填充硅酸铝陶瓷耐火纤维。密封门升降装置为电动卷扬机及钢丝绳。密封门上下运行速度约为6m/min。密封门下降到位时,借密封门四角拐臂机构将密封门向内平移压紧,密封门自重将密封门无限制与炉口压紧。为保证运行安全,在密封门升降装置设置有硬性限位块,使得密封门升降上限位处合理限位,保证密封门不脱轨。密封门与壳体炉口间为软硬接触式密封结构,密封门与壳体通过压紧硬性密封的同时,在密封门四周镶嵌双层耐温绳纺织方形盘根,盘根在盘根槽内通过螺栓对垫板的调节达到局部弥补式软密封,这样一硬一软组合,达到对炉口的完全密封。

4、加热系统:由风机4、导流罩5、带绕片的W型不锈钢发热管6和导风板16组成。风机4采用顶部插入式安装在反应器顶部。导流罩5安装在反应器内壁顶部。导流罩5配置有分流槽,使循环风流量更均匀。带绕片的W型不锈钢发热管6分别吊挂在炉侧、密封门、后墙及安放台车搁丝砖上,并用高铝瓷钉固定。加热元件采用高温耐酸腐电阻合金丝绕制成带状和螺旋状。导风板16悬挂在反应器内壁内侧的固定杆上。工作过程:当风机开启后,空气通过顶部导流罩5分流,吹到发热管上,将发热管产生的热量带走,热空气沿着导风板16通道流向炉膛内,使物料充分受热,再经过导流罩5中间的圆孔吸入风机内,再从风机内甩出……如此循环,炉内气氛循环次数在25次/min以上,使炉内温度均匀。

5、控温控湿系统:由温度及湿度探头11、温度及湿度控制器接线12和PLC控制器组成。温度及湿度探头11设置在反应器内部,通过温度及湿度控制器接线12与PLC控制器相连。控温过程:温度控制采用多区段分区控制,通过对其升温速率、升温曲线、温差值、保温时长等参数设定,可以达到每个温区最佳控制,利用其在线自整定功能,能计算出最佳温度参数,达到较为理想的温度稳定性。当反应器某区发生超温时,控温系统会自动切断该区的加热回路,以确保炉内物料和设备的安全,同时给出声光报警。控湿过程:根据湿度反馈,通过外循环系统除酸装置进行除酸控湿,可随反应进程需要,调节反应器内气体氛围。

6、外循环系统:由外循环风机13、外循环风管14和酸雾处理装置15组成。外循环风机13设置在反应器外左后侧顶部,酸雾处理装置15设置在反应器外右前侧顶部,外循环风管14连接反应器、外循环风机13和酸雾处理装置15。外循环过程:当反应器从常温升温至150℃的过程中,外循环风机13启动,将反应器内气体抽出,通过外循环风管14输送至酸雾处理装置15,经吸收水蒸气和酸雾之后,从顶部重新进入反应器。外循环次数为6次/h。

7、托盘及托盘架17:托盘由碳钢或不锈钢冲压焊接而成,内外进行防腐处理,设置有吊耳,5-7个托盘串联焊接成一组。托盘架采用角钢、钢板等型钢焊接成框架式结构,可同时放置4-6组托盘。托盘放在托盘架上,装好料液后,用叉车或吊车排列放置在台车上,送内反应器内。

本发明采用电阻加热丝加热、热空气内循环均布和PLC编程式控温相结合的方式,能调节升温速率,分区分段式升温,能够精准控制炉内温度;采用密闭式内循环系统,确保反应器内温度一致性,确保物料反应同步,提高合成率,保持产品高活性,并提高电热利用率;加热丝和内壁采用耐高温酸性腐蚀材质,炉顶设置外循环风机和酸雾处理装置调节反应气氛,清除酸雾和控制炉内水蒸气浓度,提高反应稳定性和减少设备腐蚀,热风不外排,热量不损失,且不产生废气排放问题;反应器隔热内衬采用全纤维结构,在内壁与外壳之间填充绝热耐火纤维,使整个隔热内衬形成一个致密的整体,提高绝热性能,活动部件采用自动迷宫式结构和软接触双密封,相对砖式炉膛节能60%左右;反应器能够规模化、大型化,单台反应器每批次可生产10吨,年产量6000吨。

尽管已经描述和叙述了被看作本发明的示范实施例,本领域技术人员将会明白,可以对其作出各种改变和替换,而不会脱离本发明的精神。另外,可以做出许多修改以将特定情况适配到本发明的教义,而不会脱离在此描述的本发明中心概念。所以,本发明不受限于在此披露的特定实施例,但本发明可能还包括属于本发明范围的所有实施例及其等同物。

- 一种采用高活性乳化层制备六氟环氧丙烷低聚物的方法

- 一种含高聚合度多聚磷酸盐的纳米碳材料及高聚合度多聚磷酸盐的制备方法

- 高聚磷酸盐及一步法发酵生产高聚磷酸盐的方法