一种强化混匀制粒一体机及其强化混匀制粒方法

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及物料的混匀制粒装置及方法,具体涉及一种强化混匀制粒一体机及其强化混匀制粒方法,属于散状物料制粒领域。

背景技术

在钢铁行业,烧结是将不同成分、不同粒度的精矿粉、富矿粉及二次含铁原料烧结成块的过程。由于精矿粉、富矿粉及二次含铁原料都是颗粒细小的粉料,不能直接烧结,因而需要将各种原料先混匀再加工成具有一定体积的颗粒状物料后才能使用,因此,混匀制粒是烧结过程的重要工序。

现有技术烧结原料混匀制粒主要采用圆筒混合/制粒机,混合和制粒过程中,物料从较高的一端进入,并随着筒体以一定的转速转动,进而带动筒体内的物料沿壁面抬升,当物料抬升到一定的高度使颗粒的抬升角大于物料的安息角,则造成料堆崩塌,使物料沿表面相对滑动,并在滑动过程中完成混匀和造粒,最终从低端出料口排出。由于圆筒混合/制粒机属于被动设备,机械能转化为混匀和制粒的能力有限,相应的物料获得的运动强度弱,使得设备混匀和制粒的效果差、效率低,因此现有烧结混匀制粒过程往往采取两段或者三段混匀制粒方式,第一段通常采用圆筒混合机对烧结原料进行混匀,后面一段或两段则采用圆筒制粒机进行制粒。现有这一烧结混匀制粒的方式使得混匀制粒系统的能耗高,而且设备占地面积大,在一定程度上制约了烧结技术绿色、低耗的发展趋势。

发明内容

针对上述现有技术中的不足,本发明提出一种强化混匀制粒一体机及其强化混匀制粒方法。本发明在现有圆筒混合/制粒机的基础上,在筒体内部增加具有旋转作用的桨轴,桨轴的上游段安装混匀搅拌桨叶对原料进行混匀,桨轴的下游段安装螺旋制粒桨叶对混匀物料进行制粒,从而将传统的被动混合/制粒机转变成主动与被动耦合的强化混匀制粒一体机,一方面提高混匀制粒效果及效率,另一方面降低混匀制粒系统的能耗,减小占地。

根据本发明的第一种实施方案,提供一种强化混匀制粒一体机。

一种强化混匀制粒一体机,所述一体机包括筒体、桨轴、支撑系统、筒体驱动系统、桨轴驱动系统。所述筒体呈卧式倾斜设置在支撑系统上,筒体的两端分别设有进料口和下料口。其中,进料口高于下料口设置。所述桨轴设置在筒体内,并贯穿筒体两端。所述筒体驱动系统设置在筒体外的底部,用于驱动筒体旋转。所述桨轴驱动系统设置在筒体外部,并与桨轴连接,用于驱动桨轴旋转。沿着物料运行方向,所述桨轴在筒体内的上游段设有混匀搅拌桨叶,在筒体内的下游段设有螺旋制粒桨叶。

在本发明中,所述混匀搅拌桨叶为条形片状结构叶片。所述螺旋制粒桨叶为螺旋面结构叶片。

在本发明中,沿着物料运行方向,所述桨轴在上游段设有n层混匀搅拌桨叶。每层混匀搅拌桨叶均由多片条形片状叶片均匀对称分布在桨轴同一横截面的圆周上。其中,n为2~30。

在本发明中,任意相邻两层混匀搅拌桨叶的条形片状叶片呈交错式排列布置,即相邻两层混匀搅拌桨叶的条形片状叶片在筒体轴线方向上的投影不相重合。

作为优选,每层混匀搅拌桨叶均由2片条形片状叶片对称分布在桨轴同一横截面的圆周上,且任意连续三层混匀搅拌桨叶的条形片状叶片在筒体的轴线方向上呈60°交错式排列布置。

在本发明中,所述混匀搅拌桨叶的条形片状叶片的迎料面为楔形迎料面。

在本发明中,所述螺旋制粒桨叶的螺旋面叶片的迎料面与水平面之间的夹角为0~90°,优选为30~60°。

在本发明中,该装置还包括设置在筒体内的滴水加水系统。所述滴水加水系统包括滴水水管、多个滴水喷嘴和滴水调节阀。所述滴水水管从筒体的一端伸入筒体内部。多个滴水喷嘴均匀分布在滴水水管上,并位于混匀搅拌桨叶的上方。滴水调节阀设置在滴水水管上,且位于筒体外部。

在本发明中,该装置还包括设置在筒体内的雾化加水系统。所述雾化加水系统包括雾化水管、多个雾化喷嘴和雾化调节阀。所述雾化水管从筒体的一端伸入筒体内部。多个雾化喷嘴均匀分布在雾化水管上,并位于螺旋制粒桨叶的上方。雾化调节阀设置在雾化水管上,且位于筒体外部。

在本发明中,筒体的旋转方向与桨轴的旋转方向相反。

在本发明中,所述一体机还包括设置在筒体的下料口处的物料粒径检测装置。

在本发明中,筒体的转速小于

在本发明中,筒体的倾斜角度为1~10°,优选为1~5°。

根据本发明的第二种实施方案,提供一种强化混匀制粒方法。

一种强化混匀制粒方法或使用第一种实施方案所述强化混匀制粒一体机进行强化混匀制粒的方法,该方法包括以下步骤:

1)待混匀的物料经筒体较高一端的进料口进入筒体,物料随筒体一起转动,并向下料口方向运动。

2)物料首先进入混匀搅拌桨叶区域,混匀搅拌桨叶的条形片状叶片随桨轴一起转动,在旋转过程中混匀搅拌桨叶快速切割物料并带动物料在楔形迎料面作用下沿物料出料方向抛射,混匀搅拌桨叶和旋转筒体共同作用激起物料剧烈的切割、对流及扩散混合,实现物料的高效强力混合,得到混匀物料。

3)混匀物料随后进入螺旋制粒桨叶区域,螺旋制粒桨叶的螺旋面叶片随桨轴一起转动,在旋转过程中螺旋制粒桨叶与混匀物料发生碰撞,产生由下料口指向进料口方向的轴向作用力F1和径向作用力F2,混匀物料在径向作用力F2和旋转筒体的共同作用下发生三维空间的滚动,在滚动过程中混匀物料不断黏附路径上的细微颗粒迅速成长成球,而在轴向作用力F1的作用下,混匀物料滚动制粒的时间得到延长,最终完成制粒过程后的成粒物料从下料口排出。

在本发明中,在筒体的下料口处设置物料粒径检测装置,物料粒径检测装置检测从下料口排出的成粒物料的粒径为d

当d

当130%d

当d

当d

当80%d

当50%d

当d

其中:k

实时检测d

为解决现有技术中烧结混匀制粒采用圆筒混合/制粒机被动混匀制粒因而物料的混匀制粒效果差效率低、现有混匀制粒系统能耗高、设备占地面积大的问题,本发明提出一种强化混匀制粒一体机。本发明在现有圆筒混合/制粒机的基础上,在筒体内部增加具有旋转作用的桨轴,桨轴的上游段安装混匀搅拌桨叶对原料进行混匀,桨轴的下游段安装螺旋制粒桨叶对混匀物料进行制粒,从而将传统的被动混合/制粒机转变成主动与被动耦合的强化混匀制粒一体机,一方面提高混匀制粒效果及效率,另一方面降低混匀制粒系统的能耗,减小占地。

在本发明中,所述强化混匀制粒一体机包括筒体、桨轴、支撑系统、筒体驱动系统、桨轴驱动系统。所述筒体呈卧式倾斜设置在支撑系统上,一般来说,筒体的倾斜角度为1~10°,优选为1~5°(例如3°)。其中,在筒体上较高的一端设有进料口,在筒体上较低的一端设有下料口。筒体外的底部设有筒体驱动系统,筒体驱动系统用于驱动筒体旋转。所述桨轴设置在筒体内,并贯穿筒体两端,其中一端与设置在筒体外的桨轴驱动系统相连接,桨轴驱动系统用于驱动桨轴旋转。沿着物料运行方向(即从进料口往下料口的方向),所述桨轴在筒体内的上游段设有混匀搅拌桨叶,在筒体内的下游段设有螺旋制粒桨叶。

具体来说,所述混匀搅拌桨叶为条形片状结构叶片,且条形片状叶片的迎料面为楔形迎料面。所述螺旋制粒桨叶为螺旋面结构叶片。混匀搅拌桨叶和螺旋制粒桨叶随着桨轴一起旋转,在旋转过程中混匀搅拌桨叶的条形片状叶片快速切割物料并带动物料在楔形迎料面作用下沿物料出料方向抛射,一方面与旋转筒体共同作用激起物料剧烈的切割、对流及扩散混合,实现物料的高效强力混匀,另一方面助推物料向下料口方向流动,防止堵料。随后螺旋制粒桨叶与进入螺旋制粒桨叶区域的混匀物料发生冲击碰撞,使物料产生轴向作用力F1和径向作用力F2,如图4所示。轴向作用力F1由下料口指向进料口方向,一方面使物料在径向作用力F2和旋转筒体共同作用下,发生三维空间的滚动,使物料在滚动过程中不断黏附路径上的细微颗粒迅速成长成球,强化制粒效果,另一方面可延长系统制粒时间,进一步提高制粒效果。由此,在本申请中,桨轴上游段的混匀搅拌桨叶主要起到将物料进行强力混合的作用,桨轴下游段的螺旋制粒桨叶则主要起到将混匀后的物料进行高效制粒的作用。也就是说,本申请将混匀和制粒合二为一,只需一台强化混匀制粒一体机,即能够代替现有烧结工艺两段混合制粒中的两台设备,从而节省占地,降低混匀制粒系统的能耗,同时提高混匀制粒效果及效率。

为进一步加强本发明中混匀搅拌桨叶对物料的混匀效果,本申请沿着物料运行方向,在桨轴的上游段设置n层混匀搅拌桨叶。每层混匀搅拌桨叶均由多片条形片状叶片均匀对称分布在桨轴同一横截面的圆周上。其中,混匀搅拌桨叶的层数n不做限定,可根据整个系统的规模即物料处理量进行调整,例如n的取值为2~30。混匀搅拌桨叶的分层均匀分布,能够延长物料混合时间,提高物料的分散度,从而使得物料内各组分混合更加均匀,混匀效果更好,有效助力下一阶段的物料制粒。

作为优选方案,在本申请的多层混匀搅拌桨叶中,任意相邻两层混匀搅拌桨叶的条形片状叶片呈交错式排列布置,即相邻两层混匀搅拌桨叶的条形片状叶片在筒体轴线方向上的投影不相重合。进一步优选,如图2和图4所示,每层混匀搅拌桨叶均由2片条形片状叶片对称分布在桨轴同一横截面的圆周上,且任意连续三层混匀搅拌桨叶的条形片状叶片在筒体的轴线方向上呈60°交错式排列布置。混匀搅拌桨叶的条形片状叶片的进一步均匀交错排布,使得物料在旋转筒体的被动混匀与桨轴上混匀搅拌桨叶的主动混匀相结合的条件下,物料与筒体和混匀搅拌桨叶之间发生更加剧烈的冲击碰撞,从而实现更加高效的混匀。

为更好地实现筒体对物料的被动混匀制粒与桨轴对物料的主动混匀制粒之间的耦合,实现旋转筒体与旋转桨轴的共同作用最大化,进一步提高物料的混匀制粒效果及效率,本申请中将筒体与桨轴的旋转方向设置为相反。其中,筒体和桨轴的转速可根据实际工况需求进行调整。所述桨轴上混匀搅拌桨叶的设置长度L1和螺旋制粒桨叶的设置长度L2可根据物料物性参数、制粒后成粒物料的粒径要求等进行设定。所述螺旋制粒桨叶的螺旋面叶片的迎料面与水平面之间的夹角也可以按需进行设定,一般来说,系统的物料处理量越大,螺旋制粒桨叶的倾斜角度也越大。在本申请中,螺旋制粒桨叶的螺旋面叶片的迎料面与水平面之间的夹角为0~90°,优选为30~60°。需要说明的是,要使筒体具有一定的混匀制粒效果,即筒体内物料不能随筒体一起转动而不脱离圆筒,故而筒体转速要小于临界转速

烧结物料的混匀制粒需要加水进行,因而本发明中所述强化混匀制粒一体机还包括设置在筒体内的滴水加水系统和雾化水加水系统。其中,滴水加水系统设置在筒体内混匀搅拌桨叶区域的上方,为物料的混匀提供所需水量。雾化水加水系统设置在筒体内螺旋制粒桨叶区域的上方,为物料的长大提供所需雾化水。滴水加水系统和雾化水加水系统分别包括各自的水管、喷嘴和调节阀。一般来说,本申请中70%以上的水在混匀搅拌桨叶区域加入,相应的,螺旋制粒桨叶区域的雾化水流量一般占系统总水流量的10%~30%,滴水和雾化水的具体流量大小则可以根据制粒效果进行调整。值得注意的是,本申请在筒体内增设桨轴并在桨轴上同时设置混匀搅拌桨叶和螺旋制粒桨叶,在提高物料混匀制粒效果的同时,也提高了外加水分在物料中的分散度,使得物料更易于团聚成粒,反过来说,滴水和雾化水的设置也进一步助力原料的混匀和制粒,使得混匀制粒效果及效率更佳。

基于上述强化混匀制粒一体机,本发明提出了一种强化混匀制粒方法。在该方法中,待混匀的物料(例如经配料仓配好的烧结配料)经筒体较高一端的进料口进入筒体,物料随筒体一起转动,筒体旋转带动物料沿筒体壁面抬升,升至一定高度后,物料沿筒体表面相对滑下,并向下料口方向运动。在筒体旋转的同时,设置在筒体内的桨轴在桨轴驱动系统的作用下带动混匀搅拌桨叶和螺旋制粒桨叶以一定转速转动。向下流动的物料首先进入混匀搅拌桨叶区域,物料在滴水、筒体和混匀搅拌桨叶的共同作用下进行强力混合,使得物料内各组分混合均匀,得到混匀物料。混匀物料随后进入螺旋制粒桨叶区域,在雾化水、筒体和螺旋制粒桨叶的共同作用下,混匀物料在滚动过程中不断黏附细微颗粒迅速成核长大,完成制粒过程后的成粒物料从下料口排出,并通过皮带送往烧结机。

在上述方法中,本发明还通过物料粒径检测装置检测下料口处排出的成粒物料的粒径d

当d

当d

当d

与现有技术相比,本发明具有以下有益技术效果:

1、本发明在现有圆筒混合/制粒机的基础上,在筒体内部增加具有旋转作用的桨轴,桨轴的上游段安装混匀搅拌桨叶对原料进行混匀,桨轴的下游段安装螺旋制粒桨叶对混匀物料进行制粒,从而将传统的被动混合/制粒机转变成主动与被动耦合的强化混匀制粒一体机,一方面提高制粒效果及效率,另一方面降低混匀制粒系统的能耗,减小占地。

2、本发明在桨轴上同时设置混匀搅拌桨叶和螺旋制粒桨叶,条形片状结构叶片的混匀搅拌桨叶与旋转筒体共同作用激起物料剧烈的切割、对流及扩散混合,实现物料的高效混合,并防止堵料;螺旋面结构叶片的螺旋制粒桨叶与旋转筒体共同作用,在延长制粒时间、强化制粒效果的同时,使得混匀物料不断黏附细微颗粒迅速长大成球,进一步提高制粒效果及效率。

3、本发明根据混匀搅拌桨叶区域与螺旋制粒桨叶区域对水的需求的不同,分别设置了滴水加水系统和雾化加水系统,在提高物料混匀制粒效果的同时,也提高了外加水分在物料中的分散度,使得物料更易于团聚成粒,进一步助力原料制粒,使得制粒效果及效率更佳。

4、本发明通过对筒体下料口排出的成粒物料的粒径进行检测,从而对桨轴的转速进行实时反馈调节,控制成粒物料的粒径满足生产所需,同时降低系统能耗,符合烧结技术绿色、低耗的发展趋势。

附图说明

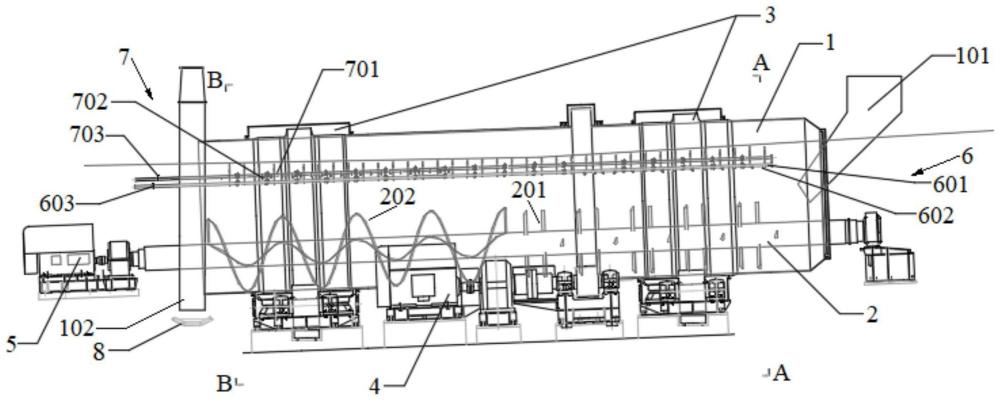

图1为本发明一种强化混匀制粒一体机的结构示意图;

图2为图1中A-A位置的剖视图;

图3为图1中B-B位置的剖视图;

图4为本发明中桨轴上的混匀搅拌桨叶和螺旋制粒桨叶的结构示意图;

图5为本发明中混匀搅拌桨叶的迎料面的示意图;

图6为本发明中混匀搅拌桨叶安装位置的展开示意图。

附图标记:

1:筒体;101:进料口;102:下料口;2:桨轴;201:混匀搅拌桨叶;20101:条形片状叶片的迎料面;202:螺旋制粒桨叶;3:支撑系统;4:筒体驱动系统;5:桨轴驱动系统;6:滴水加水系统;601:滴水水管;602:滴水喷嘴;603:滴水调节阀;7:雾化加水系统;701:雾化水管;702:雾化喷嘴;703:雾化调节阀;8:物料粒径检测装置。

具体实施方式

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

根据本发明的第一种实施方案,提供一种强化混匀制粒一体机。

一种强化混匀制粒一体机,所述一体机包括筒体1、桨轴2、支撑系统3、筒体驱动系统4、桨轴驱动系统5。所述筒体1呈卧式倾斜设置在支撑系统3上,筒体1的两端分别设有进料口101和下料口102。其中,进料口101高于下料口102设置。所述桨轴2设置在筒体1内,并贯穿筒体1两端。所述筒体驱动系统4设置在筒体1外的底部,用于驱动筒体1旋转。所述桨轴驱动系统5设置在筒体1外部,并与桨轴2连接,用于驱动桨轴2旋转。沿着物料运行方向,所述桨轴2在筒体1内的上游段设有混匀搅拌桨叶201,在筒体1内的下游段设有螺旋制粒桨叶202。

在本发明中,所述混匀搅拌桨叶201为条形片状结构叶片。所述螺旋制粒桨叶202为螺旋面结构叶片。

在本发明中,沿着物料运行方向,所述桨轴2在上游段设有n层混匀搅拌桨叶201。每层混匀搅拌桨叶201均由多片条形片状叶片均匀对称分布在桨轴2同一横截面的圆周上。其中,n为2~30。

在本发明中,任意相邻两层混匀搅拌桨叶201的条形片状叶片呈交错式排列布置,即相邻两层混匀搅拌桨叶201的条形片状叶片在筒体1轴线方向上的投影不相重合。

作为优选,每层混匀搅拌桨叶201均由2片条形片状叶片对称分布在桨轴2同一横截面的圆周上,且任意连续三层混匀搅拌桨叶201的条形片状叶片在筒体1的轴线方向上呈60°交错式排列布置。

在本发明中,所述混匀搅拌桨叶201的条形片状叶片的迎料面20101为楔形迎料面。

在本发明中,所述螺旋制粒桨叶202的螺旋面叶片的迎料面与水平面之间的夹角为0~90°,优选为30~60°。

在本发明中,该装置还包括设置在筒体1内的滴水加水系统6。所述滴水加水系统6包括滴水水管601、多个滴水喷嘴602和滴水调节阀603。所述滴水水管601从筒体1的一端伸入筒体1内部。多个滴水喷嘴602均匀分布在滴水水管601上,并位于混匀搅拌桨叶201的上方。滴水调节阀603设置在滴水水管601上,且位于筒体1外部。

在本发明中,该装置还包括设置在筒体1内的雾化加水系统7。所述雾化加水系统7包括雾化水管701、多个雾化喷嘴702和雾化调节阀703。所述雾化水管701从筒体1的一端伸入筒体1内部。多个雾化喷嘴702均匀分布在雾化水管701上,并位于螺旋制粒桨叶202的上方。雾化调节阀703设置在雾化水管701上,且位于筒体1外部。

在本发明中,筒体1的旋转方向与桨轴2的旋转方向相反。

在本发明中,所述一体机还包括设置在筒体1的下料口102处的物料粒径检测装置8。

在本发明中,筒体1的转速小于

在本发明中,筒体1的倾斜角度为1~10°,优选为1~5°。

实施例1

如图1所示,一种强化混匀制粒一体机,所述一体机包括筒体1、桨轴2、支撑系统3、筒体驱动系统4、桨轴驱动系统5。所述筒体1呈卧式倾斜设置在支撑系统3上,筒体1的两端分别设有进料口101和下料口102。其中,进料口101高于下料口102设置。所述桨轴2设置在筒体1内,并贯穿筒体1两端。所述筒体驱动系统4设置在筒体1外的底部,用于驱动筒体1旋转。所述桨轴驱动系统5设置在筒体1外部,并与桨轴2连接,用于驱动桨轴2旋转。沿着物料运行方向,所述桨轴2在筒体1内的上游段设有混匀搅拌桨叶201,在筒体1内的下游段设有螺旋制粒桨叶202。

实施例2

如图2-4所示,重复实施例1,只是所述混匀搅拌桨叶201为条形片状结构叶片。所述螺旋制粒桨叶202为螺旋面结构叶片。

实施例3

重复实施例2,只是沿着物料运行方向,所述桨轴2在上游段设有15层混匀搅拌桨叶201。每层混匀搅拌桨叶201均由多片条形片状叶片均匀对称分布在桨轴2同一横截面的圆周上。

实施例4

重复实施例3,只是沿着物料运行方向,所述桨轴2在上游段设有9层混匀搅拌桨叶201。

实施例5

重复实施例3,只是沿着物料运行方向,所述桨轴2在上游段设有18层混匀搅拌桨叶201。

实施例6

重复实施例3,只是任意相邻两层混匀搅拌桨叶201的条形片状叶片呈交错式排列布置,即相邻两层混匀搅拌桨叶201的条形片状叶片在筒体1轴线方向上的投影不相重合。

实施例7

重复实施例6,只是每层混匀搅拌桨叶201均由2片条形片状叶片对称分布在桨轴2同一横截面的圆周上,且任意连续三层混匀搅拌桨叶201的条形片状叶片在筒体1的轴线方向上呈60°交错式排列布置。

实施例8

如图5所示,重复实施例7,只是所述混匀搅拌桨叶201的条形片状叶片的迎料面20101为楔形迎料面。

实施例9

重复实施例8,只是所述螺旋制粒桨叶202的螺旋面叶片的迎料面与水平面之间的夹角为45°。

实施例10

重复实施例8,只是所述螺旋制粒桨叶202的螺旋面叶片的迎料面与水平面之间的夹角为60°。

实施例11

重复实施例8,只是所述螺旋制粒桨叶202的螺旋面叶片的迎料面与水平面之间的夹角为30°。

实施例12

重复实施例9,只是该装置还包括设置在筒体1内的滴水加水系统6。所述滴水加水系统6包括滴水水管601、多个滴水喷嘴602和滴水调节阀603。所述滴水水管601从筒体1的一端伸入筒体1内部。多个滴水喷嘴602均匀分布在滴水水管601上,并位于混匀搅拌桨叶201的上方。滴水调节阀603设置在滴水水管601上,且位于筒体1外部。

该装置还包括设置在筒体1内的雾化加水系统7。所述雾化加水系统7包括雾化水管701、多个雾化喷嘴702和雾化调节阀703。所述雾化水管701从筒体1的一端伸入筒体1内部。多个雾化喷嘴702均匀分布在雾化水管701上,并位于螺旋制粒桨叶202的上方。雾化调节阀703设置在雾化水管701上,且位于筒体1外部。

实施例13

重复实施例12,只是筒体1的旋转方向与桨轴2的旋转方向相反。

实施例14

重复实施例13,只是所述一体机还包括设置在筒体1的下料口102处的物料粒径检测装置8。

实施例15

重复实施例14,只是筒体1的转速为

实施例16

重复实施例15,只是筒体1的倾斜角度为3°。

实施例17

一种强化混匀制粒方法,使用实施例16中的强化混匀制粒一体机,该方法包括以下步骤:

1)待混匀的物料经筒体1较高一端的进料口101进入筒体1,物料随筒体1一起转动,并向下料口102方向运动。

2)物料首先进入混匀搅拌桨叶201区域,混匀搅拌桨叶201的条形片状叶片随桨轴2一起转动,在旋转过程中混匀搅拌桨叶201快速切割物料并带动物料在楔形迎料面作用下沿物料出料方向抛射,混匀搅拌桨叶201和旋转筒体1共同作用激起物料剧烈的切割、对流及扩散混合,实现物料的高效强力混合,得到混匀物料。

3)混匀物料随后进入螺旋制粒桨叶202区域,螺旋制粒桨叶202的螺旋面叶片随桨轴2一起转动,在旋转过程中螺旋制粒桨叶202与混匀物料发生碰撞,产生由下料口102指向进料口101方向的轴向作用力F1和径向作用力F2,混匀物料在径向作用力F2和旋转筒体1的共同作用下发生三维空间的滚动,在滚动过程中混匀物料不断黏附路径上的细微颗粒迅速成长成球,而在轴向作用力F1的作用下,混匀物料滚动制粒的时间得到延长,最终完成制粒过程后的成粒物料从下料口102排出。

实施例18

重复实施例17,只是在筒体1的下料口102处设置物料粒径检测装置8,物料粒径检测装置8检测从下料口102排出的成粒物料的粒径为d

当d

当130%d

当d

当d

当80%d

当50%d

当d

其中:k

实时检测d

应用实施例1

将实施例18所述的方法用于烧结混匀制粒,在筒体1的下料口102处设置物料粒径检测装置8,物料粒径检测装置8检测从下料口102排出的成粒物料的粒径d

由于d

应用实施例2

将实施例18所述的方法用于烧结混匀制粒,在筒体1的下料口102处设置物料粒径检测装置8,物料粒径检测装置8检测从下料口102排出的成粒物料的粒径d

由于d

应用实施例3

将实施例18所述的方法用于烧结混匀制粒,在筒体1的下料口102处设置物料粒径检测装置8,物料粒径检测装置8检测从下料口102排出的成粒物料的粒径d

由于130%d

应用实施例4

将实施例18所述的方法用于烧结混匀制粒,在筒体1的下料口102处设置物料粒径检测装置8,物料粒径检测装置8检测从下料口102排出的成粒物料的粒径d

由于d

应用实施例5

将实施例18所述的方法用于烧结混匀制粒,在筒体1的下料口102处设置物料粒径检测装置8,物料粒径检测装置8检测从下料口102排出的成粒物料的粒径d

由于80%d

应用实施例6

将实施例18所述的方法用于烧结混匀制粒,在筒体1的下料口102处设置物料粒径检测装置8,物料粒径检测装置8检测从下料口102排出的成粒物料的粒径d

由于50%d

应用实施例7

将实施例18所述的方法用于烧结混匀制粒,在筒体1的下料口102处设置物料粒径检测装置8,物料粒径检测装置8检测从下料口102排出的成粒物料的粒径d

由于d

- 智能型混匀制粒一体化圆筒混合机

- 一种强化高比例微细粒原料烧结的强力混匀-制粒方法

- 一种强化高比例微细粒原料烧结的强力混匀-制粒方法