一种用于多条生产线的氮气供应系统及其控制方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明属于自动控制技术领域,具体涉及一种用于多条生产线的氮气供应系统及其控制方法。

背景技术

一般来说,一条生产线的氮气供应链需要完整的一套控制设备。但是,对于三条生产线而言,由于现场厂区面积的限制以及投资成本的限制,三条生产线氮气供应不能单独使用液氮罐和汽化器罐,只能与两生产线共同使用现有的氮气供应设施。但相关方案中,并没有使用两套液氮罐及气化器供应三条生产线的技术,这给三条生产线与两生产线共同使用现有的氮气供应设施的实现带来了难度,也影响了生产效率。

上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

发明内容

本发明的目的在于,提供一种用于多条生产线的氮气供应系统及其控制方法,以解决相关方案中使用两套液氮罐及气化器无法供应三条生产线从而影响了生产效率的问题,达到通过对两条生产线的氮气供应系统的管路重新布局及调试,并增加部分检测及执行机构,实现使用两套液氮罐及气化器供应三条生产线,有利于提升生产效率的效果。

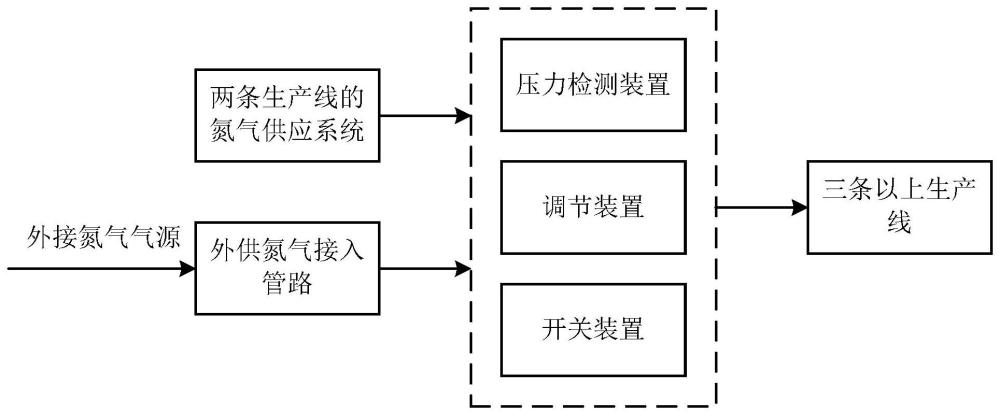

本发明提供一种用于多条生产线的氮气供应系统中,所述多条生产线为三条以上生产线,所述用于多条生产线的氮气供应系统,包括:两条生产线的氮气供应系统,压力检测装置,开关装置,调节装置,以及外供氮气接入管路;所述外供氮气接入管路,是用于接入外接氮气气源的氮气接入管路;其中,两条生产线的氮气供应系统,分别连通至两条生产线中对应生产线的氮气供应管路中;在两条生产线中每条生产线的氮气供应系统的氮气供应管路上,设置有氮气引出管路;在两条生产线中每条氮气内供管路的氮气引出管路上设置有所述开关装置,用于控制对应氮气引出管路的开通或关断;两条生产线中每条氮气内供管路的氮气引出管路,分别连通至三条以上生产线中除两条生产线以外的其它生产线的氮气供应管路中;所述外供氮气接入管路,分别连通至三条以上生产线中每条生产线的氮气供应管路中,用于将外接氮气气源引入三条以上生产线中每条生产线的氮气供应管路中;在两条生产线中每条氮气内供管路的氮气引出管路、三条以上生产线中每条生产线的氮气供应管路中,设置有所述压力检测装置,用于检测对应管路中的氮气压力;在两条生产线中每条氮气内供管路的氮气引出管路、三条以上生产线中每条生产线的氮气供应管路、以及所述外供氮气接入管路中的每条管路中,还设置有所述调节装置,用于根据对应管路中的氮气压力,对对应管路中的调节装置的开度进行调节,实现对应管路所在生产线中氮气的正常供应。

在一些实施方式中,所述两条生产线,包括:第一条生产线和第二条生产线;将三条以上生产线中除两条生产线以外的其它生产线,记为第三条生产线;两条生产线的氮气供应系统,包括:第一液氮罐和第二液氮罐,以及第一气化器和第二气化器;其中,所述第一液氮罐的出口所在管路和所述第二液氮罐的出口所在管路汇合并连通后,形成氮气内供管路;所述氮气内供管路,分为两路,记为第一氮气内供管路和第二氮气内供管路;所述第一氮气内供管路,经所述第一气化器后,分为两路:一路为第一条生产线的氮气供应管路,另一路为第一氮气内供管路的氮气引出管路;所述第一条生产线的氮气供应管路,连通至第一条生产线的氮气输入口;所述第二氮气内供管路,经所述第二气化器后,分为两路:一路为第二条生产线的氮气供应管路,另一路为第二氮气内供管路的氮气引出管路;所述第二条生产线的氮气供应管路,连通至第二条生产线的氮气输入口;所述第一氮气内供管路的氮气引出管路,与所述第二氮气内供管路的氮气引出管路汇合并连通后,形成第一条生产线和第二条生产线的氮气引出汇总管路;所述第一条生产线和第二条生产线的氮气引出汇总管路,连通至第三条生产线的氮气供应管路中;所述第三条生产线的氮气供应管路,连通至第三条生产线的氮气输入口;所述外供氮气接入管路,引出有三个分支,记为第一外接氮气分支管路、第二外接氮气分支管路和第三外接氮气分支管路;所述第一外接氮气分支管路,连通至所述第一条生产线的氮气供应管路中;所述第二外接氮气分支管路,连通至所述第二条生产线的氮气供应管路中;所述第三外接氮气分支管路,连通至所述第三条生产线的氮气供应管路中。

在一些实施方式中,所述用于多条生产线的氮气供应系统,还包括:第一缓冲罐、第二缓冲罐和第三缓冲罐;其中,所述第一缓冲罐,设置在第一条生产线的氮气输入口处;所述第一条生产线的氮气供应管路,经所述第一缓冲罐后,再连通至第一条生产线的氮气输入口;所述第二缓冲罐,设置在第二条生产线的氮气输入口处;所述第二条生产线的氮气供应管路,经所述第二缓冲罐后,再连通至第二条生产线的氮气输入口;所述第三缓冲罐,设置在第三条生产线的氮气输入口处;所述第三条生产线的氮气供应管路,经所述第三缓冲罐后,再连通至第三条生产线的氮气输入口。

在一些实施方式中,所述调节装置,包括:第一调节阀、第二调节阀、第三调节阀、第四调节阀、第五调节阀、第六调节阀、第七调节阀和第八调节阀;所述开关装置,包括:第一开关阀和第二开关阀;其中,所述第一调节阀,设置在所述第一氮气内供管路中所述第一气化器的进口所在管路中;所述第二调节阀,设置在所述第二氮气内供管路中所述第二气化器的进口所在管路中;所述第三调节阀,设置在所述第一外接氮气分支管路中;所述第四调节阀,设置在所述第二外接氮气分支管路中;所述第七调节阀,设置在所述第三外接氮气分支管路中,且位于外接氮气气源的进口与所述第一条生产线和第二条生产线的氮气引出汇总管路之间;所述第八调节阀,设置在所述第一条生产线和第二条生产线的氮气引出汇总管路中;所述第一开关阀,设置在所述第一氮气内供管路的氮气引出管路中;所述第二开关阀,设置在所述第二氮气内供管路的氮气引出管路中;所述第五调节阀,设置在所述第一条生产线的氮气供应管路中,且位于所述第一气化器的出口所在管路与所述第一外接氮气分支管路之间;所述第六调节阀,设置在所述第二条生产线的氮气供应管路中,且位于所述第二气化器的出口所在管路与所述第二外接氮气分支管路之间。

在一些实施方式中,所述压力检测装置,包括:第一压力检测仪器、第二压力检测仪器、第三压力检测仪器、第四压力检测仪器和第五压力检测仪器;其中,所述第一压力检测仪器,设置在第一条生产线的氮气供应管路上,且位于所述第一外接氮气分支管路与所述第一条生产线的氮气输入口之间,用于检测得到第一压力,以使所述第三调节阀和所述第五调节阀根据该第一压力对对应管路中的调节装置的开度进行调节;所述第二压力检测仪器,设置在第二条生产线的氮气供应管路上,且位于所述第二氮气内供管路与所述第二外接氮气分支管路之间,用于检测得到第二压力,以使所述第四调节阀和所述第六调节阀根据该第二压力对对应管路中的调节装置的开度进行调节;所述第三压力检测仪器,设置在所述第一条生产线的氮气供应管路上,且位于所述第一气化器的出口处,用于检测得到第三压力,以使所述第一调节阀根据该第三压力对对应管路中的调节装置的开度进行调节;所述第四压力检测仪器,设置在所述第二条生产线的氮气供应管路上,且位于所述第二气化器的出口处,用于检测得到第四压力,以使所述第二调节阀根据该第四压力对对应管路中的调节装置的开度进行调节;所述第五压力检测仪器,设置在所述第三条生产线的氮气供应管路上,且位于所述第一条生产线和第二条生产线的氮气引出汇总管路、以及所述第三条生产线的氮气输入口之间,用于检测得到第五压力,以使所述第七调节阀和所述第八调节阀根据该第五压力对对应管路中的调节装置的开度进行调节。

与上述系统相匹配,本发明再一方面提供一种用于多条生产线的氮气供应系统的控制方法,包括:以两条生产线的氮气供应系统为内供气源,以自所述外供氮气接入管路接入的外接氮气气源为外供气源,将所述内供气源和所述外供气源汇合后的气源作为多条生产线的氮气供应系统的气源,记为汇合气源;在利用所述汇合气源为所述三条以上生产线中每条生产线供应氮气的情况下,控制所述两条生产线的氮气供应系统中第一气化器出口至第三条生产线之间的管路中的开关装置和所述两条生产线的氮气供应系统中第二气化器出口至第三条生产线之间的管路中的开关装置中的至少之一接通,并确定所述汇合气源的供气压力是否等于设定供气压力;若确定所述汇合气源的供气压力等于设定供气压力,则控制所述外供气源至对应生产线之间的管路中的调节装置、以及所述内供气源至对应生产线之间的管路中的调节装置中的所有调节装置的开度均保持当前开度;若确定所述汇合气源的供气压力不等于设定供气压力,则控制所述外供气源至对应生产线之间的管路中的调节装置的开度、以及所述内供气源至对应生产线之间的管路中的调节装置中的至少部分调节装置的开度发生变化,以使所述汇合气源的供气压力达到设定供气压力。

在一些实施方式中,控制所述外供气源至对应生产线之间的管路中的调节装置的开度、以及所述内供气源至对应生产线之间的管路中的调节装置中的至少部分调节装置的开度发生变化,以使所述汇合气源的供气压力达到设定供气压力,包括:在所述汇合气源的供气压力小于设定供气压力的情况下,根据所述汇合气源的管路中的检测装置检测到的压力,控制所述外供气源至对应生产线之间的管路中的调节装置的开度发生变化,若所述外供气源至对应生产线之间的管路中的调节装置的开度已达到相应调节装置的设定开度、但所述汇合气源的供气压力仍无法达到设定压力,则根据所述汇合气源的管路中的检测装置检测到的压力,控制所述内供气源至对应生产线之间的管路中的调节装置的开度逐渐发生变化,以使所述汇合气源的供气压力达到设定供气压力。

在一些实施方式中,在利用所述汇合气源为所述三条以上生产线中每条生产线供应氮气的情况下,控制所述两条生产线的氮气供应系统中第一气化器出口至第三条生产线之间的管路中的开关装置和所述两条生产线的氮气供应系统中第二气化器出口至第三条生产线之间的管路中的开关装置中的至少之一接通,包括:在两条生产线的氮气供应系统包括第一气化器和第二气化器、且两条生产线包括第一条生产线和第二条生产线的情况下,针对三条以上生产线中除两条生产线以外的其它生产线即第三条生产线,分别确定所述第一气化器的出口处压力检测装置检测到的压力和所述第二气化器的出口处压力检测装置检测到的压力是否等于设定压力;若确定所述第一气化器的出口处压力检测装置检测到的压力等于设定压力,则能够选择所述第一气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,以在所述内供气源中选择第一气化器为第三条生产线供应氮气;若确定所述第一气化器的出口处压力检测装置检测到的压力不等于设定压力,则在所述第一气化器的出口处压力检测装置检测到的压力小于设定压力的情况下控制所述第一气化器的入口处的调节装置的开度增大、在所述第一气化器的出口处压力检测装置检测到的压力大于设定压力的情况下控制所述第一气化器的入口处的调节装置的开度减小,以使所述第一气化器的出口处压力检测装置检测到的压力等于设定压力;若确定所述第二气化器的出口处压力检测装置检测到的压力等于设定压力,则能够选择所述第二气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,以在所述内供气源中选择第二气化器为第三条生产线供应氮气;若确定所述第二气化器的出口处压力检测装置检测到的压力也不等于设定压力,则在所述第二气化器的出口处压力检测装置检测到的压力小于设定压力的情况下控制所述第二气化器的入口处的调节装置的开度增大、在所述第二气化器的出口处压力检测装置检测到的压力大于设定压力的情况下控制所述第二气化器的入口处的调节装置的开度减小,以使所述第二气化器的出口处压力检测装置检测到的压力等于设定压力;其中,在确定所述第一气化器的出口处压力检测装置检测到的压力等于设定压力、且确定所述第二气化器的出口处压力检测装置检测到的压力等于设定压力的情况下,也能够选择所述第一气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,并能够选择所述第二气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,以在所述内供气源中选择第一气化器和第二气化器共同为第三条生产线供应氮气。

在一些实施方式中,还包括:针对三条以上生产线,使每条生产线具有控制器和OPC服务器,且使每条生产线的控制器和OPC服务器之间通过网络交换机相连;在三条以上生产线中选择一条生产线为主控生产线;使三条以上生产线中任一条生产线中的控制器,根据该条生产线的氮气供应管路中压力检测装置检测到的压力,控制该条生产线的氮气供应管路中调节装置的开度;以及,将该条生产线的氮气供应管路中的压力检测装置检测到的压力、以及该条生产线的氮气供应管路中调节装置的开度作为该条生产线的现场氮气供应数据,通过所述网络交换机将该条生产线的现场氮气供应数据上传至该条生产线的OPC服务器;使所述主控生产线,通过所述网络交换机,调取三条以上生产线中任一条生产线的OPC服务器上的现场氮气供应数据,以在调取到的三条以上生产线中任一条生产线的现场氮气供应数据不在设定数据范围内的情况下,发起该条生产线的现场氮气供应数据异常的提醒消息。

由此,本发明的方案,通过利用两条生产线的两套液氮罐及气化器,并结合氮气的外供气源,对两条生产线的氮气供应系统的管路重新布局及调试,并在两条生产线的基础上增加压力检测装置及开关装置,通过利用压力检测装置检测三条生产线中氮气压力,根据检测结果控制相应调节装置的开度,实现利用两条生产线的两套液氮罐及气化器和氮气的外供气源对三条生产线进行氮气供应,从而,通过对两条生产线的氮气供应系统的管路重新布局及调试,并增加部分检测及执行机构,实现使用两套液氮罐及气化器供应三条生产线,有利于提升生产效率。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

图1为本发明的用于多条生产线的氮气供应系统的一实施例的结构示意图;

图2为三条生产线氮气系统供应配置图;

图3为气化器选择控制逻辑图;

图4为OPC服务器及现场氮气区域仪表结构图;

图5为本发明的用于多条生产线的氮气供应系统的控制方法的一实施例的流程示意图;

图6为本发明的方法中针对第三条生产线选择第一气化器和第二气化器中至少一个气化器进行氮气供应的一实施例的流程示意图;

图7为本发明的方法中利用一条生产线对其它生产线的现场氮气供应数据进行监测的一实施例的流程示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

考虑到,在三条生产线与两生产线共同使用现有的氮气供应设施的情况下,如果直接从第一条生产线或第二条生产线分支供应氮气给第三条生产线,则第一条生产线或第二条生产线的氮气供应不能满足生产能力。所以,需要对两条生产线的氮气供应系统的管路重新布局及调试,并增加部分检测及执行机构,然后通过一些控制方式来实现各条生产线氮气的正常供应。

因此,通过对多条生产线中氮气供应的控制技术的研究,结合氮气供应过程中氮气压力、氮气流向等因素,本发明的方案,提出一种用于多条生产线的氮气供应系统,通过对两条生产线的氮气供应系统的管路重新布局及调试,并增加部分检测及执行机构,然后通过一些控制方式来实现各条生产线氮气的正常供应,以解决相关方案中使用两套液氮罐及气化器无法供应三条生产线从而影响了生产效率的问题,同时解决工厂在多条生产线生产过程中氮气压力难以稳定控制的问题。

根据本发明的实施例,提供了一种用于多条生产线的氮气供应系统。参见图1所示本发明的装置的一实施例的结构示意图。所述多条生产线为三条以上生产线,所述用于多条生产线的氮气供应系统,包括:两条生产线的氮气供应系统,压力检测装置,开关装置,调节装置,以及外供氮气接入管路。所述外供氮气接入管路,是用于接入外接氮气气源的氮气接入管路。外接气源供应的氮气是由制氮机生产的,实际运行中存在两个问题,第一供应压力会有波动,第二设备运行中的故障情况,不能满足连续生产的产线供应需求。而本发明的方案涉及的液氮系统正是有补充供应及应急供应的功能,保证了生产线的连续正常。

其中,两条生产线的氮气供应系统,分别连通至两条生产线中对应生产线的氮气供应管路中。在两条生产线中每条生产线的氮气供应系统的氮气供应管路上,设置有氮气引出管路;在两条生产线中每条氮气内供管路的氮气引出管路上设置有所述开关装置,用于控制对应氮气引出管路的开通或关断。两条生产线中每条氮气内供管路的氮气引出管路,分别连通至三条以上生产线中除两条生产线以外的其它生产线的氮气供应管路中。具体地,两条生产线中每条氮气内供管路的氮气引出管路经所述开关装置后,连通至两条生产线以外的其它生产线的氮气供应管路中。

所述外供氮气接入管路,分别连通至三条以上生产线中每条生产线的氮气供应管路中,用于将外接氮气气源引入三条以上生产线中每条生产线的氮气供应管路中。在两条生产线中每条氮气内供管路的氮气引出管路、三条以上生产线中每条生产线的氮气供应管路中,设置有所述压力检测装置,用于检测对应管路中的氮气压力。在两条生产线中每条氮气内供管路的氮气引出管路、三条以上生产线中每条生产线的氮气供应管路、以及所述外供氮气接入管路中的每条管路中,还设置有所述调节装置,用于根据对应管路中的氮气压力,对对应管路中的调节装置的开度进行调节,实现对应管路所在生产线中氮气的正常供应。

本发明的方案提出的一种用于多条生产线的氮气供应系统,涉及的氮气供应系统,涉及到了氮气的两种状态(即液体、气体);并且,本发明的方案的实现过程,不仅涉及氮气管路硬件设备的配置,同时涉及控制软件的实现方法。具体地,通过对两条生产线的氮气供应系统的管路重新布局及调试,并增加部分检测及执行机构,然后通过一些控制方式来实现各条生产线氮气的正常供应,可有效实现工厂生产线氮气供应的控制,降低设备占地面积,降低了设备投资费用,提高生产效率,从而,解决了相关方案中使用两套液氮罐及气化器无法供应三条生产线从而影响了生产效率的问题,同时解决了工厂在多条生产线生产过程中氮气压力难以稳定控制的问题。一般情况下,在场地及资金允许的条件下,设计的氮气供应装置会和生产线来配套设计。本发明的方案,适用于场地或资金不允许配套设计、同时还要实现氮气正常供应的场合。如果气化器仍为两台的情况下,两套系统为三条生产线供应氮气,可以说是控制方式发生了本质的变化,最主要的是需要保证如何控制氮气的压力才能保证氮气供应系统的稳定。本申请的方案,若用于四条及以上生产线,所需要进行的工作,和第三条生产线氮气管路连接的方法一样,实现起来就没有难度了。

在一些实施方式中,所述两条生产线,包括:第一条生产线和第二条生产线。将三条以上生产线中除两条生产线以外的其它生产线,记为第三条生产线。两条生产线的氮气供应系统,包括:第一液氮罐和第二液氮罐,以及第一气化器和第二气化器,其中,第一液氮罐如液氮罐A,第二液氮罐如液氮罐B,第一气化器如气化器A,第二气化器如气化器B。

其中,所述第一液氮罐的出口所在管路和所述第二液氮罐的出口所在管路汇合并连通后,形成氮气内供管路,如液氮罐A和液氮罐B的共用供氮管路。在本发明的方案中,设置两个液氮罐(即液氮罐A和液氮罐B)的作用是用来储存液氮用的,管路汇合的作用是:每一个罐都具备为几条生产线供应液氮的功能;同时,如果一个罐存在隐患需要维修,也不会影响产线运行(短期维修)。

所述氮气内供管路,分为两路,记为第一氮气内供管路和第二氮气内供管路。所述第一氮气内供管路,经所述第一气化器后,分为两路:一路为第一条生产线的氮气供应管路,另一路为第一氮气内供管路的氮气引出管路。所述第一条生产线的氮气供应管路,连通至第一条生产线的氮气输入口。所述第二氮气内供管路,经所述第二气化器后,分为两路:一路为第二条生产线的氮气供应管路,另一路为第二氮气内供管路的氮气引出管路。所述第二条生产线的氮气供应管路,连通至第二条生产线的氮气输入口。所述第一氮气内供管路的氮气引出管路,与所述第二氮气内供管路的氮气引出管路汇合并连通后,形成第一条生产线和第二条生产线的氮气引出汇总管路。所述第一条生产线和第二条生产线的氮气引出汇总管路,连通至第三条生产线的氮气供应管路中。所述第三条生产线的氮气供应管路,连通至第三条生产线的氮气输入口。所述外供氮气接入管路,引出有三个分支,记为第一外接氮气分支管路、第二外接氮气分支管路和第三外接氮气分支管路。所述第一外接氮气分支管路,连通至所述第一条生产线的氮气供应管路中。所述第二外接氮气分支管路,连通至所述第二条生产线的氮气供应管路中。所述第三外接氮气分支管路,连通至所述第三条生产线的氮气供应管路中。

在本发明的方案提出的一种用于多条生产线的氮气供应系统中,在两条生产线的两套液氮罐及气化器(即两个液氮罐、两个气化器)的基础上,为三条或更多生产线供气,要保证两个气化器用户用气量相当或者至少不会出现因用气量大,不能满足用户需求的现象,因此,控制系统及现场阀门配置需要具备气路选择的功能。相关方案中,只有用两套气化器供应两条生产线的方案,也就没有气路选择的问题。而本发明的方案提出的气路选择功能,正是为了实现两套气化器供应三条生产线的功能。

在一些实施方式中,所述用于多条生产线的氮气供应系统,还包括:第一缓冲罐、第二缓冲罐和第三缓冲罐,第一缓冲罐如缓冲罐A,第二缓冲罐如缓冲罐B,第三缓冲罐如缓冲罐C。

其中,所述第一缓冲罐,设置在第一条生产线的氮气输入口处。所述第一条生产线的氮气供应管路,经所述第一缓冲罐后,再连通至第一条生产线的氮气输入口。所述第二缓冲罐,设置在第二条生产线的氮气输入口处。所述第二条生产线的氮气供应管路,经所述第二缓冲罐后,再连通至第二条生产线的氮气输入口。所述第三缓冲罐,设置在第三条生产线的氮气输入口处。所述第三条生产线的氮气供应管路,经所述第三缓冲罐后,再连通至第三条生产线的氮气输入口。

由于在单条生产线配置中,需要两个液氮储罐及两个气化器,因此,新增生产线时,同时从两个气化器出口引出管路,这对引出的管路汇合后,与外接氮气汇合,然后连接至新的氮气缓冲罐,这样实现了气化器出口的内供氮气与外接氮气一起供应给氮气缓冲罐。在管路的细节方面,每个气化器出口管路都可以与各生产线管路连接。其中,各个管路连接起来,是为了在气化器突发异常情况下,实现由单个气化器供应氮气的手动方案。这样,通过在氮气管路上合理增加检测及执行单元,通过编制控制程序,实现各条生产线氮气的稳定供给,可有效实现工厂生产线氮气供应的控制,降低设备占地面积,降低了设备投资费用,提高生产效率。

在一些实施方式中,所述调节装置,包括:第一调节阀(如阀PV-0001)、第二调节阀(如阀PV-0002)、第三调节阀(如阀PV-0003)、第四调节阀(如外接氮气气源与第二条生产线的氮气供应管路之间的管路中设置的开关阀)、第五调节阀(如阀PV-0005)、第六调节阀(如阀PV-0006)、第七调节阀(如阀PV-0007)和第八调节阀(如阀PV-0008)。所述开关装置,包括:第一开关阀(如阀XV-0001)和第二开关阀(如阀XV-0002)。其中,调节阀的开度能够调节,用于调节其所在氮气管路中的氮气压力。开关阀的开度无法调节,用于控制其所在氮气管路的开通或关断。

其中,所述第一调节阀,设置在所述第一氮气内供管路中所述第一气化器的进口所在管路中。所述第二调节阀,设置在所述第二氮气内供管路中所述第二气化器的进口所在管路中。所述第三调节阀,设置在所述第一外接氮气分支管路中。所述第四调节阀,设置在所述第二外接氮气分支管路中。所述第七调节阀,设置在所述第三外接氮气分支管路中,且位于外接氮气气源的进口与所述第一条生产线和第二条生产线的氮气引出汇总管路之间。所述第八调节阀,设置在所述第一条生产线和第二条生产线的氮气引出汇总管路中。所述第一开关阀,设置在所述第一氮气内供管路的氮气引出管路中。所述第二开关阀,设置在所述第二氮气内供管路的氮气引出管路中。所述第五调节阀,设置在所述第一条生产线的氮气供应管路中,且位于所述第一气化器的出口所在管路与所述第一外接氮气分支管路之间。所述第六调节阀,设置在所述第二条生产线的氮气供应管路中,且位于所述第二气化器的出口所在管路与所述第二外接氮气分支管路之间。

在本发明的方案中,对两条生产线的氮气供应系统的管路重新布局及调试,可以是:针对第三条生产线的氮气供应管路,设置氮气内供管路与外供氮气管路。其中,第三条生产线的氮气内供管路,是分别从两条生产线的两套液氮罐及气化器中已有的气化器出口处连接内供氮气管路。同时,第三条生产线的氮气内供管路,与新的外供氮气管路汇合组成第三条生产线氮气供应管路。进而,针对第三条生产线氮气供应管路,主要需要调试的部分包括:气化器出口压力控制,以及第一条生产线氮气供应压力、第二条生产线氮气供应压力和第三条生产线氮气供应压力的控制调试。从而,可以在多条生产线使用液氮及外供氮气的情况下,可以在不扩大占地面积的情况下得以实现,有效地节约了液氮罐及气化器设备占地面积。有效降低了液氮罐、气化器及其附属设备的购置成本,有效节约了液氮罐、气化器及其附属设备的安装及维护费用。

在一些实施方式中,所述压力检测装置,包括:第一压力检测仪器(如压力检测仪器PICA0001)、第二压力检测仪器(如压力检测仪器PICA0002)、第三压力检测仪器(如压力检测仪器PICA0003)、第四压力检测仪器(如压力检测仪器PICA0004)和第五压力检测仪器(如压力检测仪器PICA0005)。

其中,所述第一压力检测仪器,设置在第一条生产线的氮气供应管路上,且位于所述第一外接氮气分支管路与所述第一条生产线的氮气输入口之间,用于检测得到第一压力,以使所述第三调节阀和所述第五调节阀根据该第一压力对对应管路中的调节装置的开度进行调节。所述第二压力检测仪器,设置在第二条生产线的氮气供应管路上,且位于所述第二氮气内供管路与所述第二外接氮气分支管路之间,用于检测得到第二压力,以使所述第四调节阀和所述第六调节阀根据该第二压力对对应管路中的调节装置的开度进行调节。所述第三压力检测仪器,设置在所述第一条生产线的氮气供应管路上,且位于所述第一气化器的出口处,用于检测得到第三压力,以使所述第一调节阀根据该第三压力对对应管路中的调节装置的开度进行调节。所述第四压力检测仪器,设置在所述第二条生产线的氮气供应管路上,且位于所述第二气化器的出口处,用于检测得到第四压力,以使所述第二调节阀根据该第四压力对对应管路中的调节装置的开度进行调节。所述第五压力检测仪器,设置在所述第三条生产线的氮气供应管路上,且位于所述第一条生产线和第二条生产线的氮气引出汇总管路、以及所述第三条生产线的氮气输入口之间,用于检测得到第五压力,以使所述第七调节阀和所述第八调节阀根据该第五压力对对应管路中的调节装置的开度进行调节。

具体地,图2为三条生产线氮气系统供应配置图。如图2所示,三条生产线包括1号生产线(即1#生产线)、2号生产线(即2#生产线)、3号生产线(即3#生产线),两套液氮罐包括液氮罐A和液氮罐B,两套气化器包括气化器A和气化器B。在图2所示的例子中,针对三条生产线,还设置有三个缓冲罐如缓冲罐A、缓冲罐B和缓冲罐C,以及设置有外接氮气供应装置(如外接N

其中,液氮罐A的出口所在管路和液氮罐B的出口所在管路,连接到同一管路,记为共用供氮管路。该共用供氮管路,分为两路,记为供氮管路A和供氮管路B。供氮管路A通过阀PV-0001和气化器A后,再分为两路,记为供氮管路A的第一分支管路和供氮管路A的第二分支管路:供氮管路A的第一分支管路,通过调节阀PV-0005后,与通过调节阀PV-0003的第一外接氮气供氮管路汇合,然后通过缓冲罐A后向1#生产线供应氮气;该第一外接氮气供应装置的供氮管路通过调节阀后连接到2#生产线中缓冲罐B的进口所在管路中。供氮管路A的第二分支管路,通过开关阀XV-0001和调节阀PV-0008后,连接到3#生产线中缓冲罐C的进口所在管路中。供氮管路B通过调节阀PV-0002和气化器B后,再分为两路,记为供氮管路B的第一分支管路和供氮管路B的第二分支管路:供氮管路B的第一分支管路,与通过调节阀PV-0006的外供氮气管路汇合,经缓冲罐B后连接到2#生产线。供氮管路B的第二分支管路通过开关阀XV-0002后,连接到开关阀XV-0001和调节阀PV-0008之间的管路中。第二外接氮气供应装置,通过调节阀PV-0007和调节阀PV-0008出口管路汇合后经缓冲罐C后连接到3#生产线。第一外接氮气供应装置和第二外接氮气供应装置,可以是相同的外接氮气气源,也可以是不同的外接氮气气源。

在气化器A的出口所在管路上,设置有压力检测仪器PICA0003,用于控制调节阀PV-0001的开度。在缓冲罐A的入口所在管路上,设置有压力检测仪器PICA0001,用于控制阀PV-0003和阀PV-0005的开度。在气化器B的出口所在管路上,设置有压力检测仪器PICA0004,用于控制阀PV-0002的开度。在缓冲罐B的入口所在管路上,设置有压力检测仪器PICA0002,用于控制阀PV-0006和第一外接氮气供应装置上开关阀的开度。在缓冲罐C的进口所在管路上,设置有压力检测仪器PICA0005,用于控制阀PV-0007和阀PV-0008的开度。

在本发明的方案提出的一种用于多条生产线的氮气供应系统中,在两套气化器供应三条生产线的功能的情况下,由于出现两条或多条生产线同时使用一个气化器出口的氮气的情况,即,在多用户使用的情况下,气化器出口压力不能得到有效保障,因此,需要在气化器出口增加压力检测器件,同时在控制系统增加单回路压力控制功能用以保障气化器出口压力,以为了实现两套气化器供应三条生产线的功能提供一个必要的条件。这样,在没有增加液氮储罐及气化器等配套设施的前提下,实现多条生产线氮气的稳定供应。

采用本发明的技术方案,通过利用两条生产线的两套液氮罐及气化器,并结合氮气的外供气源,对两条生产线的氮气供应系统的管路重新布局及调试,并在两条生产线的基础上增加压力检测装置及开关装置,通过利用压力检测装置检测三条生产线中氮气压力,根据检测结果控制相应调节装置的开度,实现利用两条生产线的两套液氮罐及气化器和氮气的外供气源对三条生产线进行氮气供应,从而,通过对两条生产线的氮气供应系统的管路重新布局及调试,并增加部分检测及执行机构,实现使用两套液氮罐及气化器供应三条生产线,有利于提升生产效率。

根据本发明的实施例,还提供了对应于用于多条生产线的氮气供应系统的一种用于多条生产线的氮气供应系统的控制方法,如图5所示本发明的方法的一实施例的流程示意图。该用于多条生产线的氮气供应系统的控制方法可以包括:针对内供气源和外供气源选择外供优先还是内供优先的供气方式的过程,包括:步骤S110至步骤S130。

在步骤S110处,以两条生产线的氮气供应系统为内供气源(具体是以两条生产线的氮气供应系统中的气化器出口气源为内供气源),以自所述外供氮气接入管路接入的外接氮气气源为外供气源,将所述内供气源和所述外供气源汇合后的气源作为多条生产线的氮气供应系统的气源,记为汇合气源;在利用所述汇合气源为所述三条以上生产线中每条生产线供应氮气的情况下,控制所述两条生产线的氮气供应系统中第一气化器出口至第三条生产线之间的管路中的开关装置和所述两条生产线的氮气供应系统中第二气化器出口至第三条生产线之间的管路中的开关装置中的至少之一接通,并确定所述汇合气源的供气压力是否等于设定供气压力。

在步骤S120处,若确定所述汇合气源的供气压力等于设定供气压力,则控制所述外供气源至对应生产线之间的管路中的调节装置、以及所述内供气源至对应生产线之间的管路中的调节装置中的所有调节装置的开度均保持当前开度。

在步骤S130处,若确定所述汇合气源的供气压力不等于设定供气压力,则控制所述外供气源至对应生产线之间的管路中的调节装置的开度、以及所述内供气源至对应生产线之间的管路中的调节装置中的至少部分调节装置的开度发生变化,以使所述汇合气源的供气压力达到设定供气压力。

在一些实施方式中,针对内供气源和外供气源选择外供优先还是内供优先的供气方式的过程中,步骤S130中控制所述外供气源至对应生产线之间的管路中的调节装置的开度、以及所述内供气源至对应生产线之间的管路中的调节装置中的至少部分调节装置的开度发生变化,以使所述汇合气源的供气压力达到设定供气压力,包括:在所述汇合气源的供气压力小于设定供气压力的情况下,根据所述汇合气源的管路中的检测装置检测到的压力,控制所述外供气源至对应生产线之间的管路中的调节装置的开度发生变化,若所述外供气源至对应生产线之间的管路中的调节装置的开度已达到相应调节装置的设定开度、但所述汇合气源的供气压力仍无法达到设定压力,则根据所述汇合气源的管路中的检测装置检测到的压力,控制所述内供气源至对应生产线之间的管路中的调节装置的开度逐渐发生变化,以使所述汇合气源的供气压力达到设定供气压力。

在本发明的方案中,通过选择“外供为主”及“内供为主”控制方式,用分程控制的方法同时控制内供/外供阀门开度,来实现产线氮气压力稳定控制。其中,外供氮气压力正常时,选择外供为主;外供氮气故障或停气时,选择内供为主。为了实现各条生产线氮气的正常供应,在氮气外供为主的情况下,采用分程控制的方式来保证氮气压力控制稳定。在该方式控制的情况下,外供氮气调节阀在某个开度范围内动作,如果能够保证管路压力,内供调节阀是关闭状态。如果在外供氮气调节阀在某个开度范围内动作仍不能满足要求,则需要开启内供阀来补充内供氮气保证管路压力。在外供为主的工作模式下,既要控制外供阀门的开度,又要控制内供氮气阀门开度,而采用分程控制的方法正好可以实现对外供阀门和内供阀门的共同控制。

例如:当选择氮气外供为主的控制方式时,分程控制的作用是:当压力检测仪器PICA0001检测到的压力不等于设定压力值时,阀PV-0003的开度从零开度往大开,如果阀PV-0003的开度达到设置的数值(如设定开度A%),而压力检测仪器PICA0001检测到的压力仍然不等于设定压力值,则阀PV-0005的开度也从零开度往大开,直到达到设定压力值。如果阀PV-0003的开度在小于设置的数值的情况下压力检测仪器PICA0001检测到的压力达到设定压力值,那么阀PV-0005保持零开度。也就是说,该控制相当于一个单回路控制,当实际压力小于设定压力时,阀门开度增加;当实际压力大于设定压力时,阀门开度减小。

在一些实施方式中,本发明的方案所述的用于多条生产线的氮气供应系统的控制方法,还包括:针对第三条生产线选择第一气化器和第二气化器中至少一个气化器进行氮气供应的过程。

下面结合图6所示本发明的方法中针对第三条生产线选择第一气化器和第二气化器中至少一个气化器进行氮气供应的一实施例流程示意图,进一步说明针对第三条生产线选择第一气化器和第二气化器中至少一个气化器进行氮气供应的具体过程,即步骤S110中在利用所述汇合气源为所述三条以上生产线中每条生产线供应氮气的情况下,控制所述两条生产线的氮气供应系统中第一气化器出口至第三条生产线之间的管路中的开关装置和所述两条生产线的氮气供应系统中第二气化器出口至第三条生产线之间的管路中的开关装置中的至少之一接通的具体过程,包括:步骤S210至步骤S250。

步骤S210,在两条生产线的氮气供应系统包括第一气化器和第二气化器、且两条生产线包括第一条生产线和第二条生产线的情况下,针对三条以上生产线中除两条生产线以外的其它生产线即第三条生产线,分别确定所述第一气化器的出口处压力检测装置检测到的压力和所述第二气化器的出口处压力检测装置检测到的压力是否等于设定压力。

步骤S220,若确定所述第一气化器的出口处压力检测装置检测到的压力等于设定压力,则能够选择所述第一气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,以在所述内供气源中选择第一气化器为第三条生产线供应氮气。

步骤S230,若确定所述第一气化器的出口处压力检测装置检测到的压力不等于设定压力,则在所述第一气化器的出口处压力检测装置检测到的压力小于设定压力的情况下控制所述第一气化器的入口处的调节装置的开度增大、在所述第一气化器的出口处压力检测装置检测到的压力大于设定压力的情况下控制所述第一气化器的入口处的调节装置的开度减小,以使所述第一气化器的出口处压力检测装置检测到的压力等于设定压力。

步骤S240,若确定所述第二气化器的出口处压力检测装置检测到的压力等于设定压力,则能够选择所述第二气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,以在所述内供气源中选择第二气化器为第三条生产线供应氮气。

步骤S250,若确定所述第二气化器的出口处压力检测装置检测到的压力也不等于设定压力,则在所述第二气化器的出口处压力检测装置检测到的压力小于设定压力的情况下控制所述第二气化器的入口处的调节装置的开度增大、在所述第二气化器的出口处压力检测装置检测到的压力大于设定压力的情况下控制所述第二气化器的入口处的调节装置的开度减小,以使所述第二气化器的出口处压力检测装置检测到的压力等于设定压力。

其中,在确定所述第一气化器的出口处压力检测装置检测到的压力等于设定压力、且确定所述第二气化器的出口处压力检测装置检测到的压力等于设定压力的情况下,也能够选择所述第一气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,并能够选择所述第二气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,以在所述内供气源中选择第一气化器和第二气化器共同为第三条生产线供应氮气。

其中,能够选择,是指可以选择满足相应条件的相应气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启,也可以选择满足相应条件的相应气化器的出口处至第三条生产线的氮气供应管路中的开关装置不开启而是选择其它气化器的出口处至第三条生产线的氮气供应管路中的开关装置开启。

如图2所示,在气化器A、气化器B出口管路上安装了压力检测装置,以此来控制调节阀PV-0001、调节阀PV-0002的开度,用来保证气化器出口压力的稳定。以1号生产线的管路为例,用压力检测仪器PICA0001来控制调节阀PV-0003、调节阀PV-0005的开度,保证氮气缓冲罐A入口压力稳定受控。这里对调节阀PV-0003、调节阀PV-0005的开度的控制,相当于对调节器的控制,即上文提到的单回路控制系统。

在气化器A、气化器B出口管路上增加开关阀XV-0001、开关阀XV-0002,可以用来选择三号生产线使用的气化器。例如:可以设置控制面板,在控制面板上增加相应的选择按钮,当选择“气化器A”时,程序发指令打开开关阀XV-0001;当选择“气化器B”时,程序发指令打开开关阀XV-0002;当选择“气化器A”和“气化器B”时,程序发指令打开开关阀XV-0001、开关阀XV-0002。相关方案中没有采用气化器出口压力检测来控制气化器出口压力,如果在一个气化器输出两路氮气的条件下,就会出现管路压力不能可靠受控,不能保证系统管路氮气压力的稳定。而在本发明的方案中,增加部分检测及执行机构,可以解决工厂在多条生产线生产过程中氮气压力难以稳定控制的问题。例如:针对两条生产线的两套液氮罐及气化器中已有的气化器A和气化器B,分别在气化器A、气化器B的出口管路上安装了压力检测装置,以此来控制气化器A所在管路上的调节阀PV-0001、以及气化器B所在管路上的调节阀PV-0002的开度,用来保证气化器A和气化器B的出口压力的稳定。在气化器A、气化器B出口管路上增加开关阀XV-0001、开关阀XV-0002,可以用来选择三号生产线使用的气化器。

图3为气化器选择控制逻辑图。基于图2所示的三条生产线氮气系统供应配置,按照图2布置的设备具体在现场安装对应的设施,首先按照生产现场管路及气路压力来进行设备选型、设备采购、设备安装,重点是进行控制程序的编制及调试工作,之后可以按图3所示的例子对气化器进行选择和控制。

本发明的方案中,在内外供氮气供应系统中应用了气化器出口压力控制的功能。其中,气化器A出口压力的控制过程,包括:将气化器A出口处压力检测仪器PICA0003检测到的压力信号引入控制系统,用压力信号控制调节阀PV-0001的开度,当压力检测仪器PICA0003检测到的压力信号所表示的压力小于目标值时,调节阀PV-0001的开度加大,当压力检测仪器PICA0003检测到的压力信号所表示的压力大于目标值时,调节阀PV-0001的开度关小。具体实施时,可以用编程的方式完成这个单回路的压力控制系统。气化器B出口压力的控制过程,与气化器A出口压力的控制过程一致。

三号生产线使用气化器选择功能的完成,可以参见图3所示的例子。如图3所示,气化器选择控制逻辑,包括:

步骤1、在程序开始后,操作人员根据现场工艺确定需要选择哪个气化器。当需要选择使用气化器A时,程序自动打开开关阀XV-0001。

步骤2、当需要选择使用气化器B时,程序自动打开开关阀XV-0002。

步骤3、当需要选择使用气化器A和气化器B时,程序自动同时打开开关阀XV-0001和开关阀XV-0002;该功能可以方便操作人员快速便捷的执行操作,操作人员根据氮气管路压力情况来人工确认的。

在本发明的方案提出的一种用于多条生产线的氮气供应系统中,在某条生产线内供氮气与外供氮气混合的环节需要保证的是氮气缓冲罐的入口压力,因此需要开发氮气内外供混合控制的应用程序,以重新进行调试及优化控制器的控制参数。氮气内外供功能的程序开发。对于每条生产线都有氮气内外供选择功能,当外部供气正常时,选择“外供为主”,当外接氮气异常时,选择“内供为主”,也就是使用氮气罐液氮,经气化器后再供应各条生产线。

以下程序是实现内外供功能的基础环节(以1#生产线为例):

REM内供时,先设定将PICA0001PID模式为MAN(手动),PID输出为手动设定值:

'//PICA0001/PID1/MODE.TARGET':=MAN;

'//PICA0001/PID1/OUT.CV':='^/MAN_SET.CV';

REM内供时,关闭外供总管调节阀PV-0003:

IF'//PV-0003/BAD ACTIVE.CV'=0THEN

'//PV-0003/REQ_SP.CV':=0;

'//PV-0003/AO1/MODE.TARGET':=AUTO;

'//PV-0003/AO1/SP.CV':=0;

end_if;

REM选择外供,读取外供时设定的分程参数,同时将调节阀PV-0003、PV-0005模式设置为串级:

IF'^/SELECT1.CV'=1AND'//PV-0003/BAD_ACTIVE.CV'=0THEN

'//PV-0003/AO1/MODE.TARGET':=CAS;

'//PV-0005/AO1/MODE.TARGET':=CAS;

'//PICA0001/SPLTR1/IN_ARRAY[1][1].CV':='^/IN_ARRAY-1-1.CV';

'//PICA0001/SPLTR1/IN_ARRAY[2][1].CV':='^/IN_ARRAY-2-1.CV';

'//PICA0001/SPLTR1/IN_ARRAY[3][1].CV':='^/IN_ARRAY-3-1.CV';

'//PICA0001/SPLTR1/IN_ARRAY[4][1].CV':='^/IN_ARRAY-4-1.CV';

END_IF;

REM选择内供,读取内供时设定的分程参数,同时将调节阀PV-0003模式设置为自动、将调节PV-0005模式设置为串级:

'//PV-0003/AO1/MODE.TARGET':=AUTO;

'//PV-0005/AO1/MODE.TARGET':=CAS;

'//PICA0001/SPLTR1/IN_ARRAY[1][1].CV':=0;

'//PICA0001/SPLTR1/IN_ARRAY[2][1].CV':=100;

'//PICA0001/SPLTR1/IN_ARRAY[3][1].CV':=0;

'//PICA0001/SPLTR1/IN_ARRAY[4][1].CV':=100;

该项选择功能,科学地保证了在不同的供气条件下,氮气管路压力控制的稳定性。

在一些实施方式中,本发明的方案所述的用于多条生产线的氮气供应系统的控制方法,还包括:利用一条生产线对其它生产线的现场氮气供应数据进行监测的过程。

下面结合图7所示本发明的方法中利用一条生产线对其它生产线的现场氮气供应数据进行监测的一实施例流程示意图,进一步说明利用一条生产线对其它生产线的现场氮气供应数据进行监测的具体过程,包括:步骤S310至步骤S330。

步骤S310,针对三条以上生产线,使每条生产线具有控制器和OPC服务器,且使每条生产线的控制器和OPC服务器之间通过网络交换机相连;在三条以上生产线中选择一条生产线为主控生产线。

步骤S320,使三条以上生产线中任一条生产线中的控制器,根据该条生产线的氮气供应管路中压力检测装置检测到的压力,控制该条生产线的氮气供应管路中调节装置的开度;以及,将该条生产线的氮气供应管路中的压力检测装置检测到的压力、以及该条生产线的氮气供应管路中调节装置的开度作为该条生产线的现场氮气供应数据,通过所述网络交换机将该条生产线的现场氮气供应数据上传至该条生产线的OPC服务器。

步骤S330,使所述主控生产线,通过所述网络交换机,调取三条以上生产线中任一条生产线的OPC服务器上的现场氮气供应数据,以在调取到的三条以上生产线中任一条生产线的现场氮气供应数据不在设定数据范围内的情况下,发起该条生产线的现场氮气供应数据异常的提醒消息。

在本发明的方案提出的一种用于多条生产线的氮气供应系统中,在多条生产线共同使用氮气的情况下,各产线控制室除了要监测控制本生产线的设备,同时也需要监测其它生产线的设备状态,以便更科学地进行操作。所以,在本发明的方案中,需要完成各条生产线控制室画面监控及操作功能。对于每一条生产线而言,最关注都是本条生产线氮气的压力及各阀门的状态,但是整个氮气供应区域各压力检测点的压力及各个阀门状态,也是一个重要的生产数据信息。因此,通过使用OPC(一项应用于自动化行业及其他行业的数据安全交换可互操作性标准)通讯程序的编制来实现这个功能意义重大。一般来讲本条生产线的硬件信号已经连接至所属的控制器,因此,可以直接用本条生产线的控制器进行操作,而其它生产线的设备不在相同的控制器中,因此,其它生产线的设备的数据状态需要由通讯来完成。数据通讯内容收到后,通过编制画面程序,将其它产线的数据显示到画面上。

图4为OPC服务器及现场氮气区域仪表结构图。如图4所示,1号生产线的现场氮气区域仪表1(如压力检测仪表PICA0001和压力检测仪表PICA0003)连接至1号生产线控制柜(即控制器所在机柜),1号生产线控制柜(即控制器所在机柜)和1号生产线OPC服务器均连接至网络交换机。2号生产线的现场氮气区域仪表2(如压力检测仪表PICA0002和压力检测仪表PICA0004)连接至2号生产线控制柜(即控制器所在机柜),2号生产线控制柜(即控制器所在机柜)和2号生产线OPC服务器均连接至网络交换机。3号生产线的现场氮气区域仪表3(如压力检测仪表PICA0005)连接至3号生产线控制柜(即控制器所在机柜),3号生产线控制柜(即控制器所在机柜)和3号生产线OPC服务器均连接至网络交换机。

为了体现氮气控制操作的主次性,一般可以为1号生产线增加特殊的权限,其主控人员除了可以操作本生产线的氮气控制内容,同时操作人员可以操作所有生产线的氮气控制内容,该功能同样是通过OPC数据通讯来完成,这项功能有利于氮气控制的整体协调,特别是在气源有异常的情况下,该功能非常有实际意义。由于氮气控制系统的操作并非经常性的操作,而是在异常情况下的一种操作,一般情况下,外供停气的时候,需要切换到“内供为主”,个别情况下也需要操作人员将控制模式切换手动,手动控制阀门开度来调节供气压力;为了便于统一协调,这些操作由1条生产线的操作人员来操作比较合理,岗位人员可以根据三条生产线的供气情况及时采取相应的操作。

本发明的方案,将两个液氮罐、两个气化器用于多条生产线,实现两套气化器供应三条生产线的功能;在两套气化器的出口安装压力检测装置,用单回路控制器控制气化器入口阀门动作,保证气化器出口压力;通过选择“外供为主”及“内供”控制方式,用分程控制的方法同时控制内供/外供阀门开度,来实现产线氮气压力稳定控制;通过编程实现使用气化器A、气化器B、气化器A+气化器B选择功能;用OPC通讯的方式来实现不同生产线氮气供应系统的监控及操作功能采用OPC通讯方式所带来的特殊效果是每条生产线操作人员都可以看到氮气供应系统运行和控制状态,便于实时进行监控和操作。这样,本发明的方案,用于工厂生产线使用氮气作为保护气体的输生产线,是一种能够有效降低投资、维护成本的控制方法。采用了气化器出口单回路压力控制、内供气与外供气的分程控制等方式是实现两个液氮罐、两个气化器基础上为三条或更多生产线供气,降低设备占地面积,降低了设备投资费用。

由于本实施例的方法所实现的处理及功能基本相应于前述用于多条生产线的氮气供应系统的实施例、原理和实例,故本实施例的描述中未详尽之处,可以参见前述实施例中的相关说明,在此不做赘述。

采用本实施例的技术方案,通过利用两条生产线的两套液氮罐及气化器,并结合氮气的外供气源,对两条生产线的氮气供应系统的管路重新布局及调试,并在两条生产线的基础上增加压力检测装置及开关装置,通过利用压力检测装置检测三条生产线中氮气压力,根据检测结果控制相应调节装置的开度,实现利用两条生产线的两套液氮罐及气化器和氮气的外供气源对三条生产线进行氮气供应,可有效实现工厂生产线氮气供应的控制,降低设备占地面积,降低了设备投资费用,提高生产效率。

综上,本领域技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上所述仅为本发明的实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 一种PC固定模台生产线构件养护控制系统及控制方法

- 一种自动铸造生产线控制系统及控制方法

- 一种用于眼科玻切机的氮气设备带及氮气集中供应系统

- 用于分开地供应泄漏气流和补充气流的空气供应调节门,用于控制空气供应调节门的方法,以及使用空气供应调节门的烟气控制系统