钢衬储罐滚塑工艺及滚塑设备

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及滚塑罐体制备技术领域,尤其涉及一种钢衬储罐滚塑工艺及滚塑设备。

背景技术

罐体为圆柱形空心结构,当将其使用于搅拌功能时,需要在罐体内壁上设置折流板,折流板的目的在于对罐体内壁的液体或浆料形成阻力或拨动力,改变或打乱液体搅拌时的惯性漩涡力,使液体形成不规则搅拌方式,促进液体或浆料搅拌时的均匀性。通常折流板表面的塑料防腐层的制备是薄弱环节,滚塑形成的罐体,折流板区域内壁上的塑料层要么太厚,覆盖折流板向内凸起的高度,使折流板内壁太过平坦,搅拌作用力减弱或消除,要么塑料层太薄,多次使用后此处容易被腐蚀,造成泄漏。

现有技术中,折流板区域P受热不均匀、不稳定是影响其内壁粘接塑料层厚度及形状的主要影响因素。该折流板采用两种方式形成,第一种是整台滚塑完成后,单独在罐体内部焊接两块相对的折流板形成,再在折流板内表面覆盖塑料层等,实现防止折流板直接与液体接触腐蚀的问题,这种方式存在折流板表层的塑料层与罐体内壁其他部位塑料层粘接不严,容易被腐蚀的问题;另一种方式是在罐体滚塑之前在其内壁上直接焊接形成折流板,而罐体仍然是一个整体,这样存在折流板与罐体外壁之间的凹陷腔室是空心封闭腔体,加热时此处不能与热源直接接触,受热不彻底,不均匀,滚塑粘接塑料层效果差的问题。

发明内容

有必要提出一种钢衬储罐滚塑工艺。

一种钢衬储罐滚塑工艺,包括以下步骤:

焊接形成刚性罐体;

向罐体内部加入颗粒状或粉料塑料粘接层原料;

将罐体放置于明火式喷火装置上方,驱动罐体周向转动;

驱动罐体沿着轴向方向上下晃动;

开启喷火装置,对罐体进行喷火加热,使粘接层原料熔化并粘接在罐体内壁上;

其中,罐体侧壁上预先开设缺口,折流板焊接在所述缺口处,折流板向内弯折突出,形成向罐体内部缩进的凹陷腔室,用于与喷火装置的火焰直接接触;

加热完毕后,再在缺口处焊接封板,以将凹陷腔室覆盖,保持罐体外壁的完整性。

一种钢衬储罐滚塑工艺设备,包括摇晃装置、滚动装置、喷火装置、若干抱紧装置、罐体,摇晃装置设置于地坑内,包括相对设置的主支架、两个摇晃驱动、牵引绳,主支架的上部位置设置铰接轴,用于与滚动装置的中部铰接,两个摇晃驱动个分别设置于主支架的底部两端,两根牵引绳的一端分别与摇晃装置连接,另一端与滚动装置的底部连接,所述滚动装置包括钢架体、第一驱动组件和第二驱动组件,所述第一驱动组件包括第一滚动驱动、第一横向轴、若干第一摩擦辊,第二驱动组件包括第二滚动驱动、第二横向轴、若干第二摩擦辊,钢架体设置于主支架上方,主支架的中间部为空心结构,用于安装驱动组件,第一滚动驱动固定于钢架体底部,若干第一摩擦辊固定于钢架体上方一侧,第一横向轴沿着钢架体长度方向穿过所述摩擦辊,第一滚动驱动与第一横向轴的端部传动连接,用于驱动第一横向轴转动,第二驱动组件与第一驱动组件相对设置于钢架体的左右两侧,所述喷火装置设置若干喷火头,用于喷出火焰,所述抱紧装置设置与摩擦辊上方,且与摩擦辊阻尼连接,由摩擦辊带动转动,抱紧装置包括内钢圈及设置于内钢圈上的若干弹性顶紧件,内钢圈用于抱紧罐体,所述弹性顶紧件包括芯杆及穿设于芯杆上的若干弧形板、紧固螺母、限位端帽,芯杆的一端与内钢圈固定连接,另一端安装限位端帽,芯杆与内钢圈连接的一端设置外螺纹,所述紧固螺母旋拧于外螺纹上,若干弧形板相对设置,并串联穿设于芯杆上,位于内侧端部的弧形板内弧形面朝向罐体设置,边缘用于与罐体接触,位于外侧的弧形板的外弧形面朝向紧固螺母设置,使得紧固螺母与弧形板的外弧形面接触,所述罐体为圆柱形筒体,还在筒体的内壁上设置向内凸起的折流板,折流板的外壁形成向内缩进的凹陷腔室,用于与喷火装置的火焰直接接触。

本发明是将罐体的外壁先行预留缺口,将折流板焊接在该缺口处,使折流板与缺口之间形成凹陷腔室,即折流板区域(凹陷腔室),在加热过程中,该凹陷腔室的缺口处敞开设计,可与火焰直接接触,使此处受热彻底,并与罐体其他部位受热均匀。该缺口的设置,避免了现有技术中凹陷腔室内传热不彻底,使此处受热量较低的问题。

附图说明

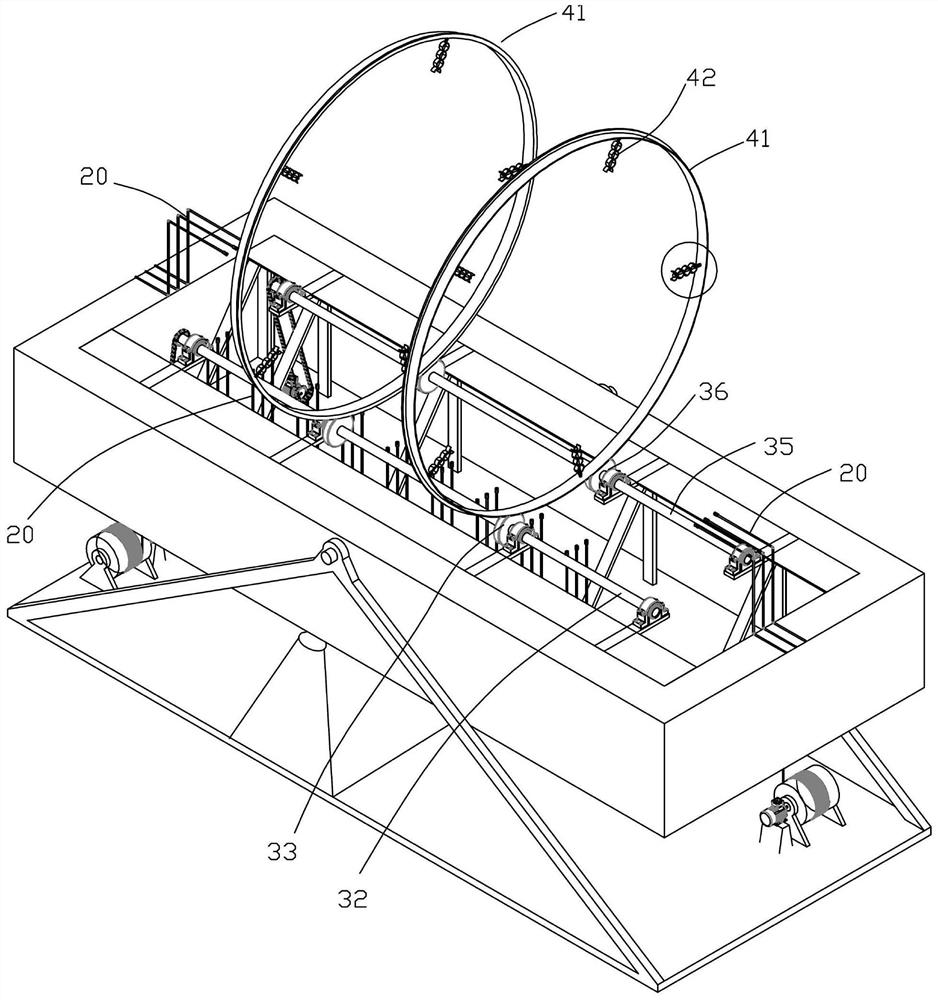

图1为所述设备的结构示意图。

图2为去除罐体的部分设备示意图。

图3、4、5为图2的主视图、右视图、俯视图。

图6为所述抱紧装置的右视图。

图7为图2中弹性顶紧件的局部放大图。

图8、9为弹性顶紧件的另外两种较佳实施例的示意图。

图10、11为图8、9的正视图。

图12、13为所述罐体及折流板的右视图、主视图。

图14为不同情况形成塑料粘接层的示意图。

图中:主支架11、支撑墙111、支撑辊112、摇晃驱动12、牵引绳13、喷火装置20、钢架体30、第一滚动驱动31、第一横向轴32、第一摩擦辊33、第二滚动驱动34、第二横向轴35、第二摩擦辊36、内钢圈41、弹性顶紧件42、芯杆421、弧形板422、紧固螺母423、限位端帽424、碟形盘425、外钢圈43、罐体50、缺口51、凹陷腔室52、折流板53、蓄热材料包54、钢丝55、封板56。

具体实施方式

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

参见图1-14,本发明实施例提供了一种钢衬储罐滚塑工艺,包括以下步骤:

焊接形成刚性罐体50;

向罐体50内部加入颗粒物或粉料塑料粘接层原料;

将罐体50放置于明火式喷火装置20上方,驱动罐体50周向转动;

驱动罐体50沿着轴向方向上下晃动;

开启喷火装置20,对罐体50进行喷火加热,使粘接层原料熔化并粘接在罐体50内壁上;

其中,罐体50侧壁上预先开设缺口51,折流板53焊接在所述缺口51处,折流板53向内弯折突出,形成向罐体50内部缩进的凹陷腔室52,用于与喷火装置20的火焰直接接触;

加热完毕后,再在缺口51处焊接封板56,以将凹陷腔室52覆盖,保持罐体50外壁的完整性。

进一步,在开启喷火装置20之前,先向凹陷腔室52内部塞入蓄热材料包54,通过外部钢丝55捆绑方式将蓄热材料包54临时固定于凹陷腔室52内部。

敞开式缺口51的设计,使得折流板53受热彻底,但是,由于折流板53的尖部较为尖锐,存在升温快、降温快的问题,升温快导致温度过高,滚塑后粘接的塑料较少,形成的塑料粘接层的形状扁平,尤其在两块折流板53的尖部,此处形成的粘接层厚度较薄R1,后期容易被腐蚀泄漏,降温快导致温度过低,滚塑后粘接的塑料较多,迅速冷却降温后形成的塑料粘接层的形状凸起,类似于蘑菇头形状R2,该厚度较厚,多次使用后,容易与折流板53分层剥离。

为了使缺口51处形成的凹陷腔室52受热均匀稳定,所以在凹陷腔室52内部设置蓄热材料包54。蓄热材料包54采用保温材料,加热过程中,当罐体50转动到该凹陷区域与喷火头正对接触时,火焰热量在此处集中,温度较高,此时通过蓄热材料包54来遮挡此处温度较高、热量集中,避免此处温度较高而使物料可以完全融化向其他位置流淌,而导致此折流板53的尖部位置无粘接覆盖塑料层或粘接的塑料层较薄的问题,同时经过喷火头时,蓄热包吸收较多热量,并储存热量;当罐体50转动至中上部,离开喷火头,此时,由于热流板迅速降温,此时通过蓄热包自身热量向折流板53加热,使其保持恒定,均衡的温度,从而使折流板53尖部与两侧折流板53的侧面受热均匀一致,塑料粘接层厚度分布均匀一致,如R3。

进一步,所述蓄热包材料由吸热材料和保温材料共同组成。例如吸热材料为金属钢丝55网或钢丝55球,保温材料为石棉布等,将柔性的石棉布包裹缠绕在钢丝55网或钢丝55球上形成蓄热包。该方案为了节约成本,自制形成的蓄热包。当然,该蓄热包也可以是其他现有的能够起到吸收热量,释放热量的材质。

进一步,所述蓄热材料包54为长条形的炭条或碳棒。

一种钢衬储罐滚塑工艺设备,包括摇晃装置、滚动装置、喷火装置20、若干抱紧装置、罐体50,摇晃装置设置于地坑内,包括相对设置的主支架11、两个摇晃驱动12、牵引绳13,主支架11的上部位置设置铰接轴,用于与滚动装置的中部铰接,两个摇晃驱动12个分别设置于主支架11的底部两端,两根牵引绳13的一端分别与摇晃装置连接,另一端与滚动装置的底部连接,所述滚动装置包括钢架体30、第一驱动组件和第二驱动组件,所述第一驱动组件包括第一滚动驱动31、第一横向轴32、若干第一摩擦辊33,第二驱动组件包括第二滚动驱动34、第二横向轴35、若干第二摩擦辊36,钢架体30设置于主支架11上方,主支架11的中间部为空心结构,用于安装驱动组件,第一滚动驱动31固定于钢架体30底部,若干第一摩擦辊33固定于钢架体30上方一侧,第一横向轴32沿着钢架体30长度方向穿过所述摩擦辊,第一滚动驱动31与第一横向轴32的端部传动连接,用于驱动第一横向轴32转动,第二驱动组件与第一驱动组件相对设置于钢架体30的左右两侧,所述喷火装置20设置若干喷火头,用于喷出火焰,所述抱紧装置设置与摩擦辊上方,且与摩擦辊阻尼连接,由摩擦辊带动转动,抱紧装置包括内钢圈41及设置于内钢圈41上的若干弹性顶紧件42,内钢圈41用于抱紧罐体50,所述弹性顶紧件42包括芯杆421及穿设于芯杆421上的若干弧形板422、紧固螺母423、限位端帽424,芯杆421的一端与内钢圈41固定连接,另一端安装限位端帽424,芯杆421与内钢圈41连接的一端设置外螺纹,所述紧固螺母423旋拧于外螺纹上,若干弧形板422相对设置,并串联穿设于芯杆421上,位于内侧端部的弧形板422内弧形面朝向罐体50设置,边缘用于与罐体50接触,位于外侧的弧形板422的外弧形面朝向紧固螺母423设置,使得紧固螺母423与弧形板422的外弧形面接触,所述罐体50为圆柱形筒体,还在筒体的内壁上设置向内凸起的折流板53,折流板53的外壁形成向内缩进的凹陷腔室52,用于与喷火装置20的火焰直接接触。

本方案利用抱紧装置将待滚塑的罐体50抱紧,由滚动装置带动圆周方向旋转,由喷火装置20提供外部热源,促使罐体50内部的塑料颗粒熔化粘接在罐体50内壁上,为了促进熔化后的塑料能够在罐体50内部均匀分布,由摇晃装置带动罐体50两端上下摆动摇晃,促使塑料粉料熔化膏液在罐体50内部流动,布满罐体50内部,形成塑料层。其中的顶紧件通过锁紧螺母调整顶紧力,也可以拆卸或安装该顶紧件,还利用了弧形板422自身的弹性形变力实现顶紧,不仅将罐体50抱紧,由弧形板422自身形变力提供径向顶紧力,为柔性连接,促使连接更加稳定可靠。

进一步,还在加热完成的缺口51上设置封板56。

进一步,作为弹性顶紧件42的另一种较佳实施例,由碟型盘替代弧形板422,所述顶紧件还包括碟形盘425,若干碟形盘425口部相对设置、底部与相对设置,并串联穿设于芯杆421上,位于内侧端部的碟形盘425内弧形面朝向罐体50设置,口部边缘用于与罐体50接触,位于外侧的碟形盘425的外弧形面朝向紧固螺母423设置,使得紧固螺母423与碟形盘425的外弧形面接触。本方案采用碟型的金属圆盘替代弧形板422,由于弧形板422相互接触时需要调整边缘正对位置,且接触面积有限,位置难以掌握,使得顶紧前找正对准花费时间较长,操作复杂,而碟型盘口部均为圆形,无需找正对准,顶紧同时相邻两个碟形盘425即可对正,且接触面积大,较为稳定。

进一步,所述碟形盘425的口部口径不相等。当采用相同口径的碟形盘425时,相邻两个碟形盘425接触时,只能保证口部相对接触,而口部的面积小,且多次使用后存在形变,二者不能正对全面接触,传递径向力,所以存在接触不稳定、变形严重或顶紧力不稳定的问题,本方案采用口径不等的碟形盘425,相邻碟形盘425接触时,由较小口径的碟形盘425与较大口径的碟形盘425的内弧形面接触,从而使较小口径的碟形盘425全部与较大口径碟形盘425全面接触,接触稳定,不因变形而受影响,并且较大口径的碟形盘425的内弧形面将较小口径碟形盘425的口部包裹,避免二者接触时滑脱跑位,促使稳定接触,安全传递径向顶紧力。

进一步,较小口径的碟形盘425的口径为较大口径碟形盘425的口径的1/4-1/3之间。

进一步,还在内钢圈41外部设置同心同轴的外钢圈43,外钢圈43与内钢圈41之间固定连接,芯杆421的端部穿过内钢圈41,以固定于外钢圈43内壁上。内钢圈41承受顶紧件的反作用力可以传递至外钢圈43,二者共同作用,加固其强度,并且芯杆421的固定作用由外钢圈43实现,内钢圈41形成对芯杆421的限位定位作用,从而使芯杆421端部的受力被分配,其径向作用力由内钢圈41承受,径向固定力由外钢圈43承受,从而使顶紧件结构更加稳定合理,使用寿命更长。

进一步,由于滚动装置下方与主支架11之间悬空,所以还在主支架11的中部设置支撑墙111,支撑墙111的上方设置支撑辊112,支撑辊112的两端与墙体之间设置轴承,以使支撑辊112与支撑墙111之间相对滚动。由于摇晃装置作为驱动件,其强度及支撑能力有限,而其上面的结构还要承受罐体50的重力,所以,承受重力也较大,为了增强其稳定性,所以设置支撑墙111,用于承受上方的重力,同时为了保证滚动装置转动时二者相互摩擦力较小、阻力较小、噪音较小,所以设置支撑辊112和轴承。

进一步,喷火装置20包括若干底部喷火头、两组端部喷火头,底部喷火头位于主支架11下方,且朝上设置,用于正对上方的罐体50,两组端部喷火头分别设置于主支架11的前后两端,且相对设置,用于正对中间的罐体50的两个端部。

本发明实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

以上所揭露的仅为本专利文件较佳实施例而已,当然不能以此来限定本发明之权利范围,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 钢衬储罐滚塑工艺及滚塑设备

- 一种钢衬塑储罐可拆卸滚塑钢圈