一种基于物联网大数据动力总成3D打印砂型设计方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及新能源汽车动力总成领域,尤其涉及一种基于物联网大数据动力总成3D打印砂型设计方法。

背景技术

近年来,新能源汽车已经慢慢成为人们购车时的新选择。与传统燃油式汽车不同,新能源汽车不仅具有价格优势,而且还具有环保特性。不过,新能源汽车在续航方面表现出逊色于传统燃油式汽车的不足:新能源汽车的动力能源储存能力有限,新能源汽车在城市道路上出现动力能源不足时,往往需要驶出很远的距离才能找到一处动力能源提供点,而且针对动力能源的加注也是一个较慢的过程,需要消耗较长的时间,无法像针对传统燃油式汽车的加油枪那样能够在很短的时间内完成燃油加注。

在新能源汽车的结构中,汽车的动力总成在新能源汽车的整车重量方面占据较高的比例,新能源汽车的整车重量也在一定程度上增加了汽车的能耗。也就是说,如果汽车的动力总成重量得到降低,就可以降低汽车的一部分能耗,延长新能源汽车的续航时间。当然,汽车的动力总成重量增大的话,也会增加汽车能耗,缩短新能源汽车的续航时间。

随着3D打印技术的成熟以及物联网技术的不断发展,越来越多的汽车制造工艺引入了3D打印技术、物联网技术和大数据技术,并且在新能源汽车的结构设计和生产中发挥出越来越明显的优势。因此,如何有效整合以利用3D打印技术、物联网技术和大数据技术,对铸造新能源汽车动力总成的3D打印砂型做出设计,以满足动力总成轻量化结构的生产制造需求,成为当前新能源汽车行业在汽车部件结构铸造过程中需要解决的一个技术问题。

发明内容

本发明所要解决的技术问题是针对上述现有技术提供一种基于物联网大数据动力总成3D打印砂型设计方法。

本发明解决上述技术问题所采用的技术方案为:一种基于物联网大数据动力总成3D打印砂型设计方法,其特征在于,包括如下步骤S1~S11:

步骤S1,布置针对新能源汽车的动力总成3D打印系统;其中,动力总成3D打印系统包括汽车动力总成设计终端和动力总成3D打印设备,动力总成3D打印设备至少包括铺砂平台以及分别受汽车动力总成设计终端控制的上料管道组件、砂箱装置、上料机构、料斗组件、铺砂平台、推砂板、激光打印设备和烘干箱,上料管道组件包括第一上料管道和第二上料管道,砂箱装置具有第一砂箱和第二砂箱,上料机构包括第一上料机和第二上料机;料斗组件包括第一料斗和第二料斗,按照预设速度运动后的第一料斗位于第一上料机的第一放砂端,按照预设速度运动后的第二料斗位于第二上料机的第二放砂端;第一料斗接收经第一上料机的第一放砂端流出的覆膜砂,第二料斗接收经第二上料机的第二放砂端流出的覆膜砂;铺砂平台上设置有检测该铺砂平台温度的温度检测装置以及检测该铺砂平台湿度的湿度检测装置,铺砂平台上的温度检测装置和湿度检测装置分别连接汽车动力总成设计终端;推砂板包括第一推砂板和第二推砂板;

步骤S2,通过汽车动力总成设计终端构建针对新能源汽车的动力总成轻量化模型;其中,动力总成轻量化模型包括形成该动力总成的多个部件三维大数据设计模型,至少一个所述部件三维大数据设计模型具有经轻量化处理后的部件非接触区域和部件接触区域,部件非接触区域为位于该部件三维大数据设计模型上且与其他部件三维大数据设计模型未接触的区域,部件接触区域为位于该部件三维大数据设计模型上且与其他部件三维大数据设计模型相接触的区域;

步骤S3,汽车动力总成设计终端控制上料管道组件将砂箱装置内的覆膜砂输送至上料机构;

步骤S4,汽车动力总成设计终端控制料斗组件按照第一预设速度运动至接砂初始坐标点,且使得该料斗组件定位在上料机构的放砂端;

步骤S5,汽车动力总成设计终端获取铺砂平台的实时温度数据和实时湿度数据;

步骤S6,汽车动力总成设计终端根据所获取铺砂平台的实时温度数据和实时湿度数据启动针对铺砂平台的温湿处理工序,以令铺沙平台满足铺砂要求;

步骤S7,汽车动力总成设计终端根据所述动力总成轻量化模型控制料斗组件沿铺砂平台做横向运动,并令料斗组件的各料斗分别启动以将各自接收到的覆膜砂铺设到铺砂平台上,且令料斗组件完成铺砂后按照第二预设速度返回至接砂初始坐标点;其中,第一料斗用以对动力总成轻量化模型上的部件非接触区域做覆膜砂铺设,第二料斗用以对动力总成轻量化模型上的部件接触区域做覆膜砂铺设;

步骤S8,汽车动力总成设计终端控制推砂板自铺砂平台的侧边沿与所述横向运动方向垂直的纵向方向在该铺砂平台内按照第三预设速度运动,且令推砂板移动至推砂终点后返回至该推砂板的初始位置;其中,推砂终点为位于铺砂平台上且推砂板沿所述纵向方向移动的终点位置;

步骤S9,汽车动力总成设计终端令激光打印设备安装预设工序指令在已形成于铺砂平台的砂面层上安装预设轨迹移动,并令激光打印设备在完成针对该砂面层的打印后返回至初始位置;

步骤S10,汽车动力总成设计终端控制铺砂平台下移一个砂层厚度的距离,且再次重复执行步骤S3~S9,完成针对所述动力总成轻量化模型所对应动力总成砂型的打印;

步骤S11,将打印完毕的动力总成砂型移出激光打印设备,输送至烘干箱内烘干处理后,得到动力总成砂型。

进一步地,在所述基于物联网大数据动力总成3D打印砂型设计方法中,在步骤S1中,所述动力总成轻量化模型的构建过程包括如下步骤1~步骤13:

步骤1,分别构建形成新能源汽车动力总成的各部件三维大数据设计模型,且形成新能源汽车动力总成的部件三维大数据设计模型集合,并设置各部件三维大数据设计模型所对应的初始设计厚度;

其中,设定新能源汽车动力总成由M个部件形成,新能源汽车动力总成的部件三维大数据设计模型集合标记为W,新能源汽车动力总成的第m个部件对应的部件三维大数据设计模型标记为W

步骤2,分别获取所述部件三维大数据设计模型集合内各部件三维大数据设计模型的表面积和体积,形成针对新能源汽车动力总成的部件三维大数据设计模型表面积集合和部件三维大数据设计模型体积集合;

其中,部件三维大数据设计模型W

步骤3,获取各部件三维大数据设计模型分别与所述部件三维大数据设计模型集合内的其他部件三维大数据设计模型的接触面积;其中,假设部件三维大数据设计模型W

步骤4,根据所述部件三维大数据设计模型集合,生产预设样本数量的新能源汽车动力总成样品;

其中,新能源汽车动力总成样品的各部件样品均设置有预设物联网传感器位置点,预设物联网传感器位置点处预先嵌设有物联网压力传感器,每个部件样品上所设置的预设物联网传感器位置点与该部件样品所对应的部件三维大数据设计模型上的预设物联网传感器位置点一一对应,预设样本数量标记为N,第n个新能源汽车动力总成样本产品标记为PT

步骤5,建立新能源汽车动力总成样品的各部件样品上每一个物联网压力传感器与新能源汽车动力总成设计终端之间的物联网连接,在所述预设样本数量的新能源汽车动力总成样品中任选一个新能源汽车动力总成样品,并令任选的该新能源汽车动力总成样品在试验环境下启动工作预设时间段后,获取得到该新能源汽车动力总成样品上的各部件样品上的每一个物联网压力传感器发送来的压力数据序列;

其中,预设时间段标记为T',新能源汽车动力总成样品PT

步骤6,计算该任选的新能源汽车动力总成样品的每一个部件样品上各物联网压力传感器位置处的物联网压力传感点波动指数;其中,新能源汽车动力总成样品PT

步骤7,根据该任选的新能源汽车动力总成样品的每一个部件样品上温度传感器和湿度传感器分别在所述预设时间段内检测到的所有数据,分别处理得到针对该任选的新能源汽车动力总成样品的各部件样品的环境自适应调整参数值;

其中,针对该任选的新能源汽车动力总成样品PT

步骤8,根据该任选的新能源汽车动力总成样品的每一个部件样品的各物联网压力传感点波动指数以及部件样品的环境自适应调整参数值,得到该任选的新能源汽车动力总成样品的每一个部件样品的部件样品压力干扰指数;其中,新能源汽车动力总成样品PT

步骤9,按照步骤5~步骤8的方式,分别得到所述预设数量中的每一个剩余新能源汽车动力总成样品的每一个部件样品上各物联网压力传感器位置处的物联网压力传感点波动指数以及每一个部件样品的部件样品压力干扰指数;

步骤10,针对所有新能源汽车动力总成样品上具有相同名称的部件样品,分别计算该部件样品的轻量化表征系数;其中,针对所有新能源汽车动力总成样品上具有相同名称的部件样品W″

步骤11,根据所得每一个部件样品的轻量化表征系数做出判断处理:

当任一个部件样品的轻量化表征系数小于针对该任一个部件样品的预设轻量化表征系数阈值时,转入步骤12;否则,针对该任一个部件样品不予执行轻量化操作,转入步骤10;其中,针对该任一个部件样品W″

步骤12,根据该任一个部件样品所对应部件三维大数据设计模型的初始设计厚度、部件三维大数据设计模型的表面积、部件三维大数据设计模型的体积、该部件三维大数据设计模型的接触面积、该任一个部件样品的轻量化表征系数以及预设轻量化表征系数阈值,处理得到该任一个部件样品轻量化处理后的部件样品非接触区域厚度和部件样品接触区域厚度;其中,该任一个部件样品轻量化处理后的部件样品非接触区域厚度标记为

步骤13,将该任一个部件样品所对应部件三维大数据设计模型的非接触区域厚度和接触区域初始厚度分别对应地调整成步骤12得到的部件样品非接触区域厚度和部件样品接触区域厚度。

改进地,在所述基于物联网大数据动力总成3D打印砂型设计方法中,任一部件三维大数据设计模型上的预设物联网传感器位置点的数量为偶数。

再改进地,在所述基于物联网大数据动力总成3D打印砂型设计方法中,在任一部件三维大数据设计模型W

进一步地,在所述基于物联网大数据动力总成3D打印砂型设计方法中,步骤5中的所述预设时间段T'=1000h。

更进一步地,在所述基于物联网大数据动力总成3D打印砂型设计方法中,步骤5中的所述物联网压力传感器

再改进,在所述基于物联网大数据动力总成3D打印砂型设计方法中,步骤4中的所述预设样本数量N=100。

优选地,在所述基于物联网大数据动力总成3D打印砂型设计方法中,步骤11中针对任一个部件样品W″

与现有技术相比,本发明的优点在于:该发明通过布设好针对新能源汽车的动力总成3D打印系统后,利用物联网和大数据相结合的方式,完成汽车动力总成设计终端针对新能源汽车的动力总成轻量化模型的构建,且再通过控制动力总成3D打印设备的上料管道组件、上料机构、料斗组件、推砂板和激光打印设备,并在确定铺砂平台满足所需要的温度和湿度后,令料斗组件的第一料斗和第二料斗分别沿铺砂平台做横向运动,以将各自接收到的覆膜砂铺设到铺砂平台上,并且使得第一料斗和第二料斗分别针对动力总成轻量化模型上的部件非接触区域和部件接触区域做覆膜砂铺设,继而再通过推砂板的推砂以及烘干箱的烘干处理,得到符合轻量化设计需要的动力总成砂型,既实现了对新能源汽车动力总成的3D打印砂型设计,又使得通过该砂型所得到的动力总成满足了轻量化的设计目标。

附图说明

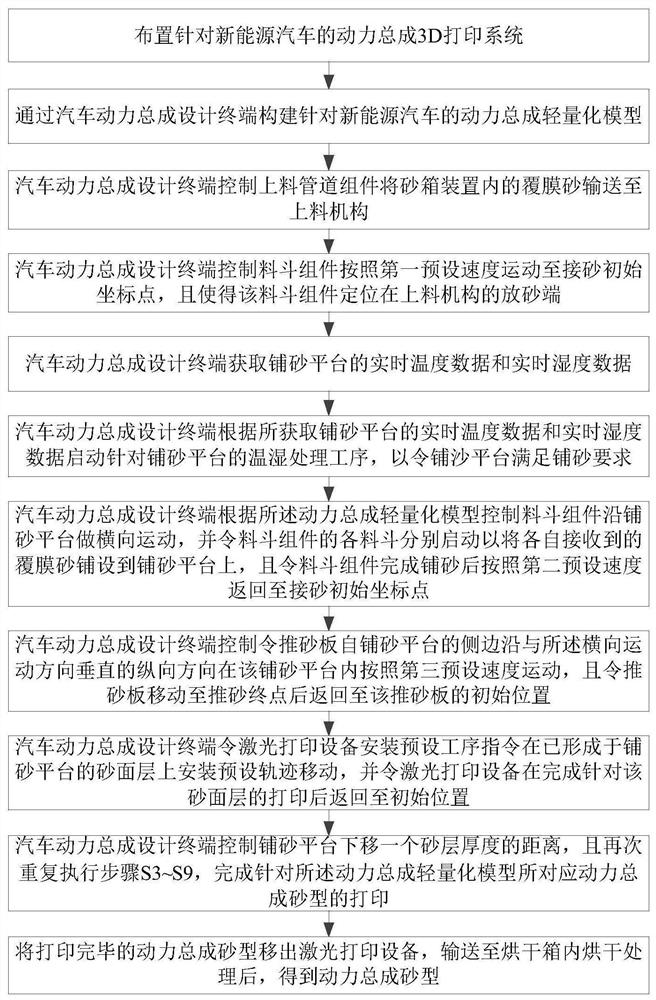

图1为本发明实施例中基于物联网大数据动力总成3D打印砂型设计方法中流程示意图;

图2为本发明实施例中的动力总成轻量化模型的构建流程示意图;

图3为本发明实施例中动力总成3D打印设备的结构示意图;

图4为图3中的A部放大示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

本实施例提供一种基于物联网大数据动力总成3D打印砂型设计方法。具体地,参见图1所示,该基于物联网大数据动力总成3D打印砂型设计方法包括如下步骤S1~S11:

步骤S1,布置针对新能源汽车的动力总成3D打印系统;其中,动力总成3D打印系统包括汽车动力总成设计终端和动力总成3D打印设备,动力总成3D打印设备至少包括铺砂平台1以及分别受汽车动力总成设计终端控制的上料管道组件、砂箱装置、上料机构、料斗组件、铺砂平台5、推砂板、激光打印设备7和烘干箱8,上料管道组件包括第一上料管道11和第二上料管道12,砂箱装置具有第一砂箱21和第二砂箱22,上料机构包括第一上料机31和第二上料机32;料斗组件包括第一料斗41和第二料斗42,按照预设速度运动后的第一料斗41位于第一上料机31的第一放砂端310,按照预设速度运动后的第二料斗42位于第二上料机32的第二放砂端320;第一料斗41接收经第一上料机31的第一放砂端310流出的覆膜砂,第二料斗42接收经第二上料机32的第二放砂端320流出的覆膜砂;铺砂平台5上设置有检测该铺砂平台温度的温度检测装置51以及检测该铺砂平台湿度的湿度检测装置52,铺砂平台5上的温度检测装置51和湿度检测装置52分别连接汽车动力总成设计终端;推砂板包括第一推砂板61和第二推砂板62;第一砂箱21和第二砂箱22内可以根据需要放置有不同种类的覆膜砂;

步骤S2,通过汽车动力总成设计终端构建针对新能源汽车的动力总成轻量化模型;其中,动力总成轻量化模型包括形成该动力总成的多个部件三维大数据设计模型,至少一个部件三维大数据设计模型具有经轻量化处理后的部件非接触区域和部件接触区域,部件非接触区域为位于该部件三维大数据设计模型上且与其他部件三维大数据设计模型未接触的区域,部件接触区域为位于该部件三维大数据设计模型上且与其他部件三维大数据设计模型相接触的区域;

步骤S3,汽车动力总成设计终端控制上料管道组件将砂箱装置内的覆膜砂输送至上料机构;具体地,上料管道组件的第一上料管道11将第一砂箱21内的覆膜砂输送至第一上料机31,上料管道组件的第二上料管道12将第二砂箱22内的覆膜砂输送至第二上料机32;

步骤S4,汽车动力总成设计终端控制料斗组件按照第一预设速度运动至接砂初始坐标点,且使得该料斗组件定位在上料机构的放砂端;即,汽车动力总成设计终端会控制着第一料斗41按照第一预设速度运动至接砂初始坐标点-第一上料机31的第一放砂端310处下方,汽车动力总成设计终端会控制着第二料斗42按照第一预设速度运动至接砂初始坐标点-第二上料机32的第二放砂端320处下方;

步骤S5,汽车动力总成设计终端获取铺砂平台5的实时温度数据和实时湿度数据;

步骤S6,汽车动力总成设计终端根据所获取铺砂平台5的实时温度数据和实时湿度数据启动针对铺砂平台5的温湿处理工序,以令铺沙平台满足铺砂要求;此处可以根据实际需要提前设置好所需要铺砂时所需要的铺砂平台的温度和湿度;

步骤S7,汽车动力总成设计终端根据所述动力总成轻量化模型控制料斗组件沿铺砂平台5做横向运动,并令料斗组件的各料斗分别启动以将各自接收到的覆膜砂铺设到铺砂平台5上,且令料斗组件完成铺砂后按照第二预设速度返回至接砂初始坐标点;其中,第一料斗41用以对动力总成轻量化模型上的部件非接触区域做覆膜砂铺设,第二料斗42用以对动力总成轻量化模型上的部件接触区域做覆膜砂铺设;在实际的情形中,通常将第二预设速度设置成小于第一预设速度的数值,以满足各料斗针对部件非接触区域和部件接触区域的覆膜砂铺设需要,满足动力总成的部件轻量化设计需要;

步骤S8,汽车动力总成设计终端控制推砂板自铺砂平台的侧边沿与所述横向运动方向垂直的纵向方向在该铺砂平台内按照第三预设速度运动,且令推砂板移动至推砂终点后返回至该推砂板的初始位置;其中,推砂终点为位于铺砂平台5上且推砂板沿所述纵向方向移动的终点位置;具体地,汽车动力总成设计终端控制第一推砂板61和第二推砂板62分别自铺砂平台的侧边沿与所述横向运动方向垂直的纵向方向在该铺砂平台内按照第三预设速度运动;在实际的情形中,通常将第三预设速度运动设置成小于第二预设速度的数值,以使得各推砂板将铺砂平台上的覆膜砂推的更加均匀和夯实;

步骤S9,汽车动力总成设计终端令激光打印设备7安装预设工序指令在已形成于铺砂平台5的砂面层上安装预设轨迹移动,并令激光打印设备7在完成针对该砂面层的打印后返回至初始位置;

步骤S10,汽车动力总成设计终端控制铺砂平台5下移一个砂层厚度的距离,且再次重复执行步骤S3~S9,完成针对所述动力总成轻量化模型所对应动力总成砂型的打印;

步骤S11,将打印完毕的动力总成砂型移出激光打印设备7,输送至烘干箱8内烘干处理后,得到动力总成砂型。

需要说明的是,在该实施例的步骤S1中,所述动力总成轻量化模型的构建过程包括如下步骤1~步骤13:

步骤1,分别构建形成新能源汽车动力总成的各部件三维大数据设计模型,且形成新能源汽车动力总成的部件三维大数据设计模型集合,并设置各部件三维大数据设计模型所对应的初始设计厚度;

其中,设定新能源汽车动力总成由M个部件形成,新能源汽车动力总成的部件三维大数据设计模型集合标记为W,新能源汽车动力总成的第m个部件对应的部件三维大数据设计模型标记为W

步骤2,分别获取部件三维大数据设计模型集合W内各部件三维大数据设计模型的表面积和体积,形成针对新能源汽车动力总成的部件三维大数据设计模型表面积集合和部件三维大数据设计模型体积集合;

其中,部件三维大数据设计模型W

步骤3,获取各部件三维大数据设计模型分别与部件三维大数据设计模型集合W内的其他部件三维大数据设计模型的接触面积;其中,假设部件三维大数据设计模型W

步骤4,根据部件三维大数据设计模型集合W

其中,新能源汽车动力总成样品的各部件样品均设置有预设物联网传感器位置点,预设物联网传感器位置点处预先嵌设有物联网压力传感器,每个部件样品上所设置的预设物联网传感器位置点与该部件样品所对应的部件三维大数据设计模型上的预设物联网传感器位置点一一对应,预设样本数量标记为N,例如,该实施例将此处的预设样本数量N设置为100,当然,预设样本数量N设置的数值越大越好,这样可以更好地提高后续针对动力总成的轻量化设计效果;第n个新能源汽车动力总成样本产品标记为PT

也就是说,针对动力总成的一个部件三维大数据设计模型W

步骤5,建立新能源汽车动力总成样品的各部件样品上每一个物联网压力传感器与新能源汽车动力总成设计终端之间的物联网连接,在所述预设样本数量的新能源汽车动力总成样品中任选一个新能源汽车动力总成样品,并令任选的该新能源汽车动力总成样品在试验环境下启动工作预设时间段后,获取得到该新能源汽车动力总成样品上的各部件样品上的每一个物联网压力传感器发送来的压力数据序列;

其中,预设时间段标记为T',该实施例将此处的预设时间段设置成T'=1000h,新能源汽车动力总成样品PT

在该实施例中,物联网压力传感器

步骤6,计算该任选的新能源汽车动力总成样品的每一个部件样品上各物联网压力传感器位置处的物联网压力传感点波动指数;其中,新能源汽车动力总成样品PT

此处通过分别计算每一个部件样品上的各压力检测位置处的物联网压力传感点波动指数,可以获知到每一个压力检测位置所受到的其他部件样品施加过来的压力变化情况,继而掌握每一个压力检测位置所处的对应部件样品在该压力检测位置处的受力情况,以便于能够对每一个部件样品可以区别出受到压力变化情况较为集中的区域以及受到压力变化情况较为疏散的区域,从而方便有针对性的做轻量化设计;

步骤7,根据该任选的新能源汽车动力总成样品的每一个部件样品上温度传感器和湿度传感器分别在所述预设时间段内检测到的所有数据,分别处理得到针对该任选的新能源汽车动力总成样品的各部件样品的环境自适应调整参数值;

其中,针对该任选的新能源汽车动力总成样品PT

步骤8,根据该任选的新能源汽车动力总成样品的每一个部件样品的各物联网压力传感点波动指数以及部件样品的环境自适应调整参数值,得到该任选的新能源汽车动力总成样品的每一个部件样品的部件样品压力干扰指数;其中,新能源汽车动力总成样品PT

此处通过基于多个物联网压力传感器检测到的针对所受其他部件样品施力的大数据以及试验环境因素影响,分别计算每一个部件样品的部件样品压力干扰指数,可以获知到每一个部件样品在整体上所受到其他部件样品施加过来的压力干扰变化情况,以便于能够对形成汽车动力总成的每一个部件样品做出基于受到压力干扰情况的区别,进而选择出更有针对性的待执行轻量化设计的部件样品;

步骤9,按照步骤5~步骤8的方式,分别得到所述预设数量中的每一个剩余新能源汽车动力总成样品的每一个部件样品上各物联网压力传感器位置处的物联网压力传感点波动指数以及每一个部件样品的部件样品压力干扰指数;也就是说,通过分别多次执行步骤5~8,就可以得到新能源汽车动力总成上的每一个部件样品所对应的部件样品压力干扰指数以及每一个部件样品上的各物联网压力传感器位置处的物联网压力传感点波动指数;

步骤10,针对所有新能源汽车动力总成样品上具有相同名称的部件样品,分别计算该部件样品的轻量化表征系数;其中,针对所有新能源汽车动力总成样品上具有相同名称的部件样品W″

例如,针对第2个新能源汽车动力总成样品PT

由于针对新能源汽车动力总成的每一部件样品所对应的轻量化表征系数,是根据已生产的所有新能源汽车动力总成上每一个部件样品的各物联网压力传感点波动指数以及每一个部件样品的部件样品压力干扰指数这些海量数据融合处理得到,并且所得到的每一个数据都是在新能源汽车动力总成样品在试验环境下启动工作预设时间段后得到的,如此得到的数据更为切合新能源汽车动力总成在真实工作环境下的条件,基于海量解决真实工作环境下的海量数据所处理得到的每一部件样品的轻量化表征系数更能够反映该部件样品在新能源汽车处于真实驾驶过程中的工作环境,从而更能够准确反映出对应的部件样品是否具备轻量化设计的条件;

步骤11,根据所得每一个部件样品的轻量化表征系数做出判断处理:

当任一个部件样品的轻量化表征系数小于针对该任一个部件样品的预设轻量化表征系数阈值时,转入步骤12;否则,针对该任一个部件样品不予执行轻量化操作,转入步骤10;其中,针对该任一个部件样品W″

步骤12,根据该任一个部件样品W″

其中,该任一个部件样品W″

步骤13,将该任一个部件样品所对应部件三维大数据设计模型的非接触区域厚度和接触区域初始厚度分别对应地调整成步骤12得到的部件样品非接触区域厚度和部件样品接触区域厚度。

也就是说,针对部件样品W″

尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于物联网大数据动力总成3D打印砂型设计方法

- 一种基于物联网的新能源汽车动力总成砂型3D打印机