一种基于分形气泡的高传质环流反应器和废碱液氧化方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于化工环保的废液处理领域,具体涉及一种基于分形气泡的高传质环流反应器和废碱液氧化方法。

背景技术

在石油化工生产过程中,常采用NaOH溶液吸收H

随着高硫原油加工量的增加和乙烯装置规模的增大,废碱液的排放量随之增加,废碱液的治理也引起了研究人员的重视。美国资源保护和回用法案(RCRA)规定,废碱液中活性硫化物为D003类有害污染物,因此不允许将废碱液中和稀释后直接排入废水生物处理设施,并要求对废碱液就地进行无害化预处理,将硫化物转化为相对安定的硫、不溶性金属硫化物或者可溶性硫酸盐。

废碱液氧化是一种常用的废碱液处理方法,在高温高压的操作条件下,以空气作为氧化剂,将废水中的耗氧物质氧化为无害的无机物。优点在于能迅速且有效地去除硫化物,并且在处理过程中无二氧化氮、二氧化硫、盐酸、呋喃、飘尘等废气的排放。当反应在较低温度中进行时,氧会将废碱液中的硫化物氧化成硫代硫酸盐或硫酸盐,从而废碱液的恶臭气味得以消除;而当升至高温时,废碱液中的难降解有机物会被氧化分解为低分子有机酸、醇类化合物等,或者被彻底氧化分解成二氧化碳和水,废碱液的可生化降解性因而得到提高。

废碱液氧化反应属于气液反应,即首先是空气中的氧气由气相向液相的传质过程,然后溶解氧与废碱液污染物发生化学反应,其中传质过程是该反应的控制步骤。在传统曝气设备使用中,空气大量溢出,未充分溶解在废碱液中,存在溶氧稳定性不足、脱硫氧化性不足等问题,尤其是各价态无机盐硫化物氧化效率各不相同,有机污染物无法氧化,导致氧化效率严重不足。以硫化物氧化过程为例,

2Na

Na

Na

因此,废碱液氧化反应器需要具有优秀的气液传质性能,以保证气相氧及时补充至液相氧,以提高废碱液氧化反应的反应速率和转化率。

发明内容

为解决现有技术的不足,本发明将分形气泡应用于环流反应器中,提供了一种基于分形气泡的高传质环流反应器和废碱液氧化方法,有效强化废碱液氧化过程中的气液传质,提升反应速率。

为实现上述目的,本发明采用如下技术方案:

一种基于分形气泡的高传质环流反应器,所述环流反应器包括位于环流反应器底部的气体进料口,液体进料口和位于环流反应器顶部的出料口;所述环流反应器还包括同心的内筒和外筒,所述内筒之内为升流区,内筒和外筒之间的环隙为降流区;所述环流反应器内部底端,设有与所述气体进料口和液体进料口连接的分形气泡发生系统,使得进入反应器内的气泡呈分形分布;所述分形气泡发生系统上方安装一蒸汽进料管,用于通入蒸汽作为反应的热源。

根据本发明的优选实施例,所述分形气泡发生系统包括数个分形气泡发生器和气体预分布管、液体预分布管;所述气体预分布管和液体预分布管分别与所述气体进料口和液体进料口连接;所述分形气泡发生器包括喷射出口、进气流道和进液流道,所述进气流道和进液流道分别与所述气体预分布管和液体预分布管连接。

根据本发明的优选实施例,所述气体预分布管包括气体输送管和气体分布管,所述液体预分布管包括液体输送管和液体分布管,所述气体分布管和液体分布管为环形圆管,且安装位置低于所述内筒底部边缘。

根据本发明的优选实施例,所述分形气泡发生器的数量为3-7个,位于内筒内部且在内筒横截面均匀分布。

根据本发明的优选实施例,所述分形气泡发生器的喷射出口高于内筒底部边缘200-800mm。

根据本发明的优选实施例,所述降流区截面积与升流区截面积之比为0.5-1.5。

本发明还提供了一种应用所述环流反应器的废碱液氧化方法,步骤包括:

(1)废碱液由液体进料口通入液体预分布管进行废碱液预分布,气体由气体进料口通入气体预分布管进行气体预分布;

(2)经预分布的废碱液和气体分别通过进液流道和进气流道进入分形气泡发生器进行混合,气液混合后经喷射出口喷射进入环流反应器的内筒中,微细尺度气泡和中尺度气泡同时出现,形成初始状态的分形气泡;

(3)所述废碱液在升流区向上流动,在降流区向下流动,形成液体环流,所述分形气泡随废碱液在内筒向上浮动,气相氧经过气液传质传递至液相氧,将废碱液中的污染物氧化,废碱液氧化反应速率随着液相氧浓度的提高而增大,进而降低了废碱液中污染物的浓度;

(4)分形气泡中的微细尺度气泡在到达反应器顶部后,随降流区废碱液流向下运动,分形气泡中的中尺度气泡在到达反应器顶部后,随废碱液经过出料口外排。

根据本发明的优选实施例,所述分形气泡的微细尺度气泡的直径为100-600μm,中尺度气泡的直径为3-8mm。

根据本发明的优选实施例,所述气体在内筒的表观气速为0.01-0.06m/s。

本发明的有益效果在于:

本发明中废碱液氧化反应的环流反应器具有良好的传质及混合性能,不需机械搅拌,能耗低且流动易于控制;废碱液氧化反应中的气相以分形气泡形态存在,既提供充足的传质面积,又对周围液体提供适当湍动,提供较大的液相一侧传质系数;将所述分形气泡的分布形式与环流反应器结合,应用于废碱液氧化反应,有效强化废碱液氧化过程中的气液传质,提升反应速率和转化率,提高废碱液氧化反应性能,较传统废碱液氧化装置和方法还具有操作压力低、温度低的优势。

附图说明

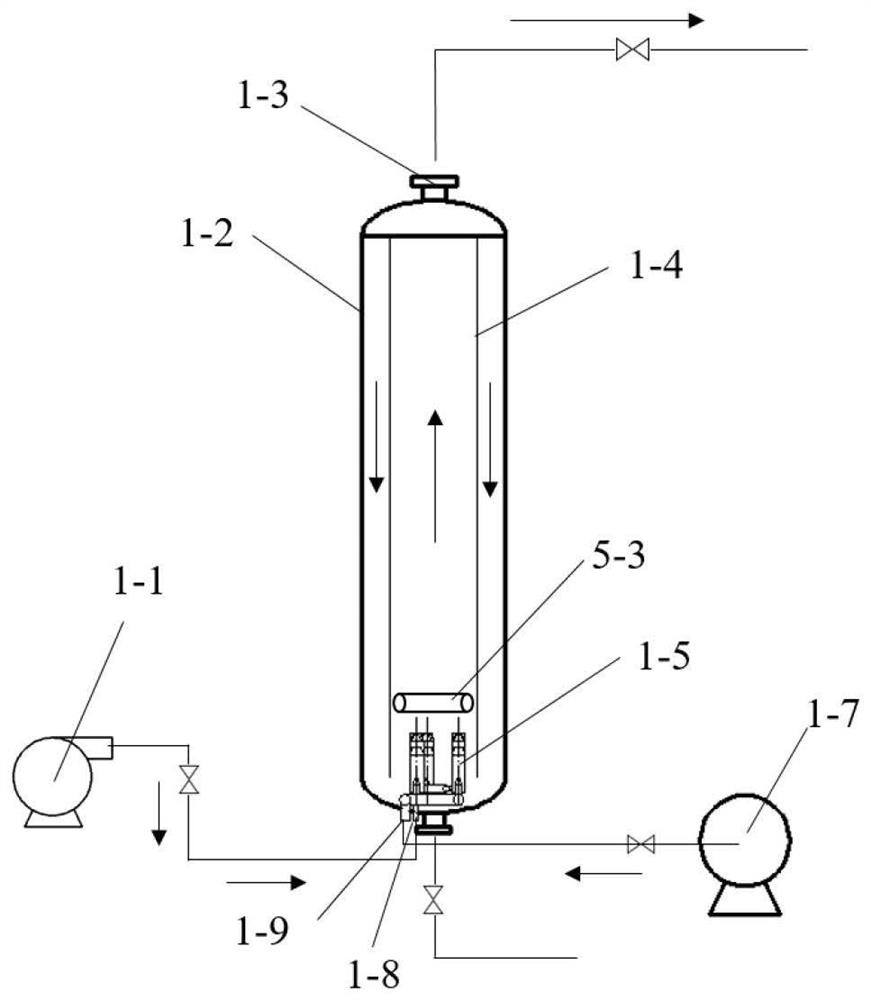

图1为本发明所涉及的废碱液氧化流程示意图;

图2为本发明所涉及的分形气泡发生系统示意图;

图3为本发明所涉及的蒸汽分布管的结构示意图;

图4为本发明所涉及的分形气泡发生系统结构示意图;

图5为本发明所涉及的液体分布管的结构示意图;

图6为本发明所涉及的气体分布管的结构示意图;

图7为本发明所涉及的分形气泡发生器的分布示意图;

图8为实施例2和对比例2的液体溶解氧在内筒的高度分布曲线图;

图9为实施例2和对比例2的液体中COD浓度在内筒的高度分布曲线图;

图10为实施例3和对比例3的液体循环流量对比图。

具体实施方式

以下结合实施例对本发明作进一步详细描述。应理解,以下实施例仅用于对本发明作进一步说明,不应理解为对本发明保护范围的限制,该领域的专业技术人员根据本发明的内容作出的一些非本质的改进和调整,仍属于本发明的保护范围。

本发明的技术构思为:提供一种基于分形气泡的高传质环流反应器和废碱液氧化方法。所述环流反应器的内部由升流区和降流区组成,气体进入升流区呈气泡形态向上流动,同时由于降流区气体体积分数较低,升流区和降流区存在压强差,导致液体在升流区向上运动,在降流区向下流动,形成液体环流形态。环流反应器两个主要的流体传质参数为有效气液传质系数和环流倍速。

有效气液传质系数为液相一侧传质系数与传质面积的乘积。在重力场下,液相一侧传质系数与气泡尺寸的对应关系呈现先增高后降低的非单调性,并且存在一个极大值。传质面积与气泡尺寸的关系呈现负相关的单调性。环流反应器的气液流动都在重力场中进行,一个高传质的理想反应器内部应该是充满弥散状态的微细气泡以提供充足的传质面积,另外存在一部分中尺度气泡,对周围液体提供适当湍动,以提供较大的液相一侧传质系数。这样的气泡分布已经不同于传统正态分布的气泡尺寸,而是符合一种尺度分形的分布,即气泡数量频率随着气泡直径的降低呈现幂律增长,幂律指数为分形维数。这样的气泡分布即为所述的分形气泡,可以提供极大的有效气液传质系数。

环流倍速指的是液相环流的循环流量与新鲜进液流量之比。当新鲜进液进入反应器时,由于存在液相环流,新鲜进液中的污染物浓度会随环流而被稀释,稀释倍数即为环流倍速。分形气泡应用于环流反应器,可提升环流反应器的环流倍速,有利于颗粒悬浮、进料稀释以及流场搅动带来更好的均匀性。

实施例1

图1显示了本发明的基于分形气泡的高传质环流反应器和废碱液氧化流程示意图。由图所示,所述环流反应器包括位于环流反应器底部的气体进料口1-8,液体进料口1-9和位于环流反应器顶部的出料口1-3;所述环流反应器还包括同心的内筒1-4和外筒1-2,所述内筒1-4之内为升流区,内筒1-4和外筒1-2之间的环隙为降流区;所述环流反应器内部底端,设有与所述气体进料口1-8和液体进料口1-9连接的分形气泡发生系统1-5,使得进入反应器内的气泡呈分形分布;所述分形气泡发生系统1-5上方安装一蒸汽进料管5-3,通入蒸汽作为热源,提供所述废碱液氧化反应所需的温度。

优选的,所述降流区截面积与升流区截面积之比为0.5-1.5。

优选的,如图2和图3所示,所述蒸汽进料管5-3包括蒸汽进料输送管5-31和蒸汽分布管5-32,所述蒸汽分布管5-32为环形圆管,设有若干开孔5-33,所述开孔数为6-12个。

进一步的,所述分形气泡发生系统1-5包括用于产生分形气泡的数个分形气泡发生器4-1和用于预分布气液相进料的气体预分布管5-1、液体预分布管5-2,所述气体预分布管5-1和液体预分布管5-2分别与所述气体进料口1-8和液体进料口1-9连接。如图4所示,所述分形气泡发生器4-1包括喷射出口4-2、进气流道(图中未示出)和进液流道(图中未示出),所述进气流道和进液流道分别与所述气体预分布管5-1和液体预分布管5-2连接。

优选的,所述分形气泡发生器4-1位于内筒1-4内部,并且喷射出口4-2高于内筒1-4底部边缘200-800mm。

优选的,所述气体预分布管5-1包括气体输送管5-11和气体分布管5-12,所述液体预分布管5-2包括液体输送管5-21和液体分布管5-22,如图5和图6所示,所述气体分布管5-12和液体分布管5-22为环形圆管,回到图2,所述气体预分布管5-1和液体预分布管5-2的安装位置低于内筒1-4底部边缘。

优选的,如图7所示,所述分形气泡发生器4-1的数量为3-7个,且在内筒横截面均匀分布。

利用上述基于分形气泡的环流反应器处理废碱液的氧化方法的步骤为:

(1)废碱液通过1-7增压泵由液体进料口1-9通入液体预分布管5-2进行废碱液预分布,气体通过1-1压缩机由气体进料口1-8通入气体预分布管5-1进行气体预分布;

(2)经预分布的废碱液和气体分别通过进液流道和进气流道进入分形气泡发生器4-1进行混合,气液混合后经喷射出口4-2喷射进入环流反应器的内筒1-4中,微细尺度气泡和中尺度气泡同时出现,形成初始状态的分形气泡;

(3)所述废碱液在升流区向上流动,在降流区向下流动,形成液体环流,所述分形气泡随废碱液在内筒向上浮动,气相氧经过气液传质传递至液相氧,将废碱液中的污染物氧化,废碱液氧化反应速率随着液相氧浓度的提高而增大,进而降低了废碱液中污染物的浓度;

(4)分形气泡中的微细尺度气泡在到达反应器顶部后,随降流区废碱液流向下运动,分形气泡中的中尺度气泡在到达反应器顶部后,随废碱液经过出料口1-3外排。

进一步的,所述分形气泡的微细尺度气泡的直径为100-600μm,中尺度气泡的直径为3-8mm。

进一步的,所述分形气泡发生器的流体压降为0.2-4bar。

进一步的,所述废碱液的粘度为0.1-0.2cP,分形气泡发生器喷射出口的液体流速为6-13m/s。

进一步的,所述气体为空气,压缩空气密度为15-25kg/m

进一步的,所述气体在内筒的表观气速为0.01-0.06m/s。

进一步的,所述反应温度控制为150-250℃,压力为0.5-5MPa。

实施例2

采用实施例1的环流反应器和废碱液氧化方法对硫化物浓度为10000mg/L,COD为90000mg/L的废碱液进行处理。

其中,环流反应器的升流区直径为0.2m,高度为5.8m,降流区横面积为0.027m

反应的体积传质系数为0.36s

对比例2

采用传统鼓泡装置产生气泡,其余实验设备和方法与实施例2的环流反应器和废碱液氧化方法保持一致,对同样的废碱液进行处理。

传统气泡直径约为20mm,反应的体积传质系数为0.24s

实施例2和对比例2的液体溶解氧(DO)和液体中COD浓度在内筒的高度分布如图8和图9所示。液态溶解氧从反应器底部到顶部不断增加,COD浓度从反应器的底部到顶部不断下降。采用分形气泡的反应体积传质系数与传统鼓泡相比增加了0.5倍,沿反应器高度的液体溶解氧值几乎增加了1倍,表明采用分形气泡可有效强化废碱液氧化过程的传质。

实施例3

采用实施例1的环流反应器和废碱液氧化方法对硫化物浓度为8600mg/L,COD为110000mg/L的废碱液进行处理。

其中,环流反应器的升流区直径为1m,高度为18m,降流区横面积为1m

分形气泡的气泡索特平均直径约为3mm,其中夹带大量200-400μm尺度的气泡,环流倍速为77。经氧化处理后,反应器出料COD降至75mg/L,硫化物浓度降至0.83mg/L,均满足了国家污水排放标准。

对比例3

采用传统鼓泡装置产生气泡,其余实验设备和方法与实施例3的环流反应器和废碱液氧化方法保持一致,对同样的废碱液进行处理。

传统气泡直径约为10mm,环流倍速约为56。如图10所示,对比工况1为对比例3采用传统鼓泡的环流反应器的液体循环流量,对比工况2为实施例3采用分形气泡的环流反应器的液体循环流量。与传统鼓泡模式相比,分形气泡模式的液体循环流量提高了37%,有效提高了反应器的环流倍速。

实施例4

采用实施例1的环流反应器和废碱液氧化方法对硫化物浓度为12500mg/L,COD为85000mg/L的废碱液进行处理。

其中,环流反应器的外筒直径为180mm,高度为2m,内筒与环隙横截面积之比为1:1。

分别在表观气速为0.01m/s和0.06m/s的条件下处理废碱液,表观气速为0.01m/s时,经氧化处理后,反应器出料COD降至95mg/L,硫化物浓度降至0.92mg/L;表观气速为0.06m/s时,经氧化处理后,反应器出料COD降至30mg/L,硫化物浓度降至0.24mg/L;上述表观气速为0.01m/s和0.06m/s的条件下处理废碱液均满足国家污水排放标准,且表观气速为0.06m/s时的效果更为显著。

- 一种基于分形气泡的高传质环流反应器和废碱液氧化方法

- 一种基于分形气泡的高传质环流反应器和废碱液氧化方法