一种具有硅铝镀层的热冲压成形钢及其制备方法和用途

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及钢板制备技术领域,尤其涉及一种具有硅铝镀层的热冲压成形钢及其制备方法和用途。

背景技术

对于乘用车来说,随着轻量化水平以及安全性设计需求的日益提高,高强钢以及超高强钢的应用越来越广泛。随着钢板强度的不断提高,冷成形过程对于冲压工艺要求也随之提高,不但回弹问题更严重,而且成形过程零件自身也更容易发生开裂。基于以上原因,热成形技术由于具有成形的零件强度高、回弹小、可以成形复杂零件等优点在汽车制造领域得到不断发展。

当前,现有技术大批量使用的热成形钢的强度级别为1500MPa级,镀层重量为75g/m

CN103255340A公开了一种汽车用高强韧性热成形钢板及其制备方法,汽车用高强韧性热成形钢板,主要成分为wt%:C:0.1-0.5,Si:0.5-1.5,Mn:1.2-2.4,Ti:0.01-0.05,B:0.001-0.005,S:≤0.01,P:≤0.01,其余为Fe;制备方法包括:对具有所述组成的钢板用钢以20-100℃/s的速度加热到奥氏体化温度恒温一段时间后热轧,使奥氏体晶粒细化;以50-120℃/s的速度淬火到50-370℃,获得部分过饱和马氏体和未发生马氏体相变的残余奥氏体;在200-500℃的回火温度等温5-600s,使碳由马氏体向残余奥氏体分配以稳定奥氏体;淬火到室温,获得细化马氏体和残余奥氏体的复相组织。

CN108707823A公开了超高强度钢板及其制备方法和超高强度钢板制品,高性能汽车用超高强钢板的化学成分质量百分比为:C:0.20~0.25%,Si:0.10~0.40%,Mn:1.00~1.50%,Cr:0.10~0.40%,Ti:0.01~0.04%,Al:0.01~0.06%,V:0.01~0.10%,B:0.0015~0.0035%,P≤0.020%,S≤0.010%,N≤0.006%,余量为Fe及不可避免杂质。其制备方法包括冶炼、铸造、热轧、酸轧和热镀铝硅退火。由于铝硅镀层板具有优良的抗高温氧化性能,热成形零部件无需保护气氛加热,同时无后续抛丸处理工序,使得产品涂装和焊接等性能明显提高,而生产成本降低。

CN114369758A公开了一种高强高韧性热冲压钢基体及其制备方法和应用;所述钢板包括钢基体和镀层,镀层覆盖在钢基体的至少一个表面;钢基体的化学成分包括:C,Si,Al,Mn,Cr,Mo,N,B,S,P,N,O,其余为Fe和不可避免的杂质;镀层的化学成分包括:Si,Fe,其余为A1和不可避免的杂质;所述方法包括:得到含化学成分的铸坯;将铸坯依次进行热轧、酸洗、冷轧、退火和热冲压,得到含镀层的钢基体;将含镀层的钢基体依次进行冲裁、加热、保温和热冲压淬火,得到钢板;所述应用包括将钢板用于制备汽车车身中;通过在钢基体中加入Si、Al、Mn、Cr、Mo元素,实现在不降低强度的情况下提高热冲压钢的塑性的效果。

但上述方法中钢板上没有镀层或镀层较厚,钢板成品的弯曲性能较差,存在开裂风险。

发明内容

鉴于现有技术中存在的问题,本发明提供一种具有硅铝镀层的热冲压成形钢及其制备方法和用途,通过对具有较薄铝硅镀层的钢板进行特定温度的热冲压成形工艺,改变了热冲压成形之后钢板的镀层结构,提升热冲压成形钢的强度及弯曲韧性,进而在同等条件下,提升汽车整体轻量化水平及碰撞安全性。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法包括如下步骤:

具有厚度为5~25μm硅铝镀层的钢板加热后,依次进行保温、热冲压成形和保压,保压结束后进行淬火处理,得到所述具有硅铝镀层的热冲压成形钢;

所述加热、保温、热冲压成形和保压的温度均为890~910℃。

本发明所述的具有硅铝镀层的热冲压成形钢的制备方法对具有较薄硅铝镀层的钢板依次进行特定温度的加热、保温、热冲压成形和保压,得到了强度及弯性能优越的具有硅铝镀层的热冲压成形钢。本发明中钢板上硅铝镀层的厚度为5~25μm,既能够保证最终得到的具有硅铝镀层的热冲压成形钢具有较高的屈服强度和抗拉强度,又能具有优良的弯曲性能。当硅铝镀层的厚度小于5μm,会导致钢板在热冲压成形前产生氧化皮,进而影响最终得到的热冲压成形钢的性能;当硅铝镀层的厚度大于25μm,会导致最终得到的热冲压成形钢的弯曲性能变差。本发明所述制备方法中加热、保温、热冲压成形和保压的温度均为890~910℃,使热冲压成形之后的钢板基体组织由铁素体和珠光体转变为全马氏体组织,同时由于本发明中钢板的镀层相较于现有的钢板镀层减薄,热冲压之后钢板的镀层结构也发生改变,减少了热冲压过程钢板与镀层间的合金化,降低镀层与钢板合金界面处高碳马氏体层的厚度,提升钢板弯曲韧性。本发明所述的制备方法中热冲压成形不需要气氛保护,热冲压成形后不需抛丸处理,可直接进行后续工序。

本发明所述硅铝镀层的厚度为5~25μm,例如可以是5μm、8μm、10μm、12μm、20μm或25μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;所述加热、保温、热冲压成形和保压的温度均为890~910℃,例如可以是890℃、895℃、900℃、905℃、908℃或910℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述钢板的化学组分及相应的质量百分比分别为:C:0.25~0.35,例如可以是0.25、0.27、0.28、0.3、0.31、0.33或0.35等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明所述钢板的化学组分C的质量百分比为0.25~0.35,相比1500MPa的热成形钢的C含量较高。但在本发明所述的制备方法中,当C含量降低,得到的具有硅铝镀层的热冲压成形钢的强度不能达到预期目标;当C含量升高,得到的具有硅铝镀层的热冲压成形钢的的塑性会下降。

Si:0.14~0.40,例如可以是0.14、0.15、0.08、0.2、0.25、0.3、0.38或0.4等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

Mn:1.00~1.40,例如可以是1.00、1.05、1.10、1.15、1.20、1.30或1.40等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

P:≤0.010,例如可以是0.0010、0.0009、0.0008、0.0005或0.0003等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

S:≤0.025,例如可以是0.0025、0.0023、0.0020、0.0018、0.0015或0.0010等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

Al:0.02~0.06,例如可以是0.02、0.03、0.04、0.05或0.06等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

B:0.0015~0.0050,例如可以是0.0015、0.0020、0.0030、0.0040或0.0050等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

Cr:0.10~0.35,例如可以是0.10、0.15、0.20、0.25、0.30或0.35等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

Ti:0.03~0.045,例如可以是0.03、0.035、0.038、0.04、0.042或0.045等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明所述钢板的化学组分Ti的质量百分比为0.03~0.045,可与C元素形成细小碳化物析出,降低热成形后组织中马氏体的硬度和强度,有利于提高具有硅铝镀层的热冲压成形钢的塑性和韧性。

N≤0.01,例如可以是0.01、0.009、0.007、0.005、0.003或0.001等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;

O≤0.003,例如可以是0.003、0.002、0.001、0.0008或0.0005等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,其余为Fe和其它不可避免的杂质。

优选地,所述硅铝镀层采用热浸镀的方式镀在钢板上。

优选地,所述硅铝镀层中硅的质量百分含量为5~11%,例如可以是5%、7%、9%、10%、10.5%或11%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,其余为铝。

本发明优选所述硅铝镀层中硅的质量百分含量为5~11%,具有可以有效抑制镀层中铝元素和铁元素的反应,减薄镀层与基体之间的化合物层,提高零件弯曲性能的优势。

优选地,所述硅铝镀层的重量为8~12g/m

优选地,所述保温的时间为140~200s,例如可以是140s、150s、170s、180s、190s或200s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述保温后将钢板转移到热冲压成形模具的时间≤l0s,例如可以是10s、9s、8s、7s或5s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述热冲压成形后的钢板上镀层和扩散层的厚度为10~28μm,例如可以是10μm、12μm、15μm、20μm或28μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述保压的时间为7~11s,例如可以是7s、8s、9s、10s或11s等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述淬火处理包括水淬至20~30℃,例如可以是20℃、22℃、25℃、28℃或30℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述制备方法包括如下步骤:

具有厚度为5~25μm、重量为8~12g/m

所述钢板的化学组分及相应的质量百分比分别为:C:0.25~0.35,Si:0.14~0.40,Mn:1.00~1.40,P:≤0.010,S:≤0.025,Al:0.02~0.06,B:0.0015~0.0050,Cr:0.10~0.35,Ti:0.03~0.045,N≤0.01,O≤0.003,其余为Fe和其它不可避免的杂质;

所述硅铝镀层采用热浸镀的方式镀在钢板上;所述硅铝镀层中硅的质量百分含量为5~11%,其余为铝;所述保温后将钢板转移到热冲压成形模具的时间≤l0s;所述热冲压成形后的钢板上镀层和扩散层的厚度为10~28μm。

第二方面,本发明还提供一种具有硅铝镀层的热冲压成形钢,所述热冲压成形钢采用第一方面所述的具有硅铝镀层的热冲压成形钢的制备方法制备得到的。

优选地,所述热冲压成形钢的基体组织为全马氏体组织。

优选地,所述热冲压成形钢的抗拉强度为1600~1800MPa,例如可以是1600MPa、1650MPa、1700MPa、1750MPa、1780MPa或1800MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述热冲压成形钢的屈服强度为990~1400MPa,例如可以是990MPa、1100MPa、1200MPa、1250MPa、1300MPa或1400MPa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述热冲压成形钢的延伸率为8~11.5%,例如可以是8%、8.5%、9%、9.5%、10%或11.5%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

第三方面,本发明还提供一种如第二方面所述的具有硅铝镀层的热冲压成形钢用于生产汽车零部件。

与现有技术相比,本发明至少具有以下有益效果:

(1)本发明提供的具有硅铝镀层的热冲压成形钢的抗拉强度为1600~1800MPa,屈服强度为990~1400MPa,延伸率为8~11.5%,弯曲性能优越,在同等条件下,提升了汽车整体轻量化水平及碰撞安全性;

(2)本发明提供的具有硅铝镀层的热冲压成形钢的制备方法可采用现有的设备进行,无需设备改造,节约成本。

附图说明

图1是实施例1中具有硅铝镀层的热冲压成形钢的形貌图。

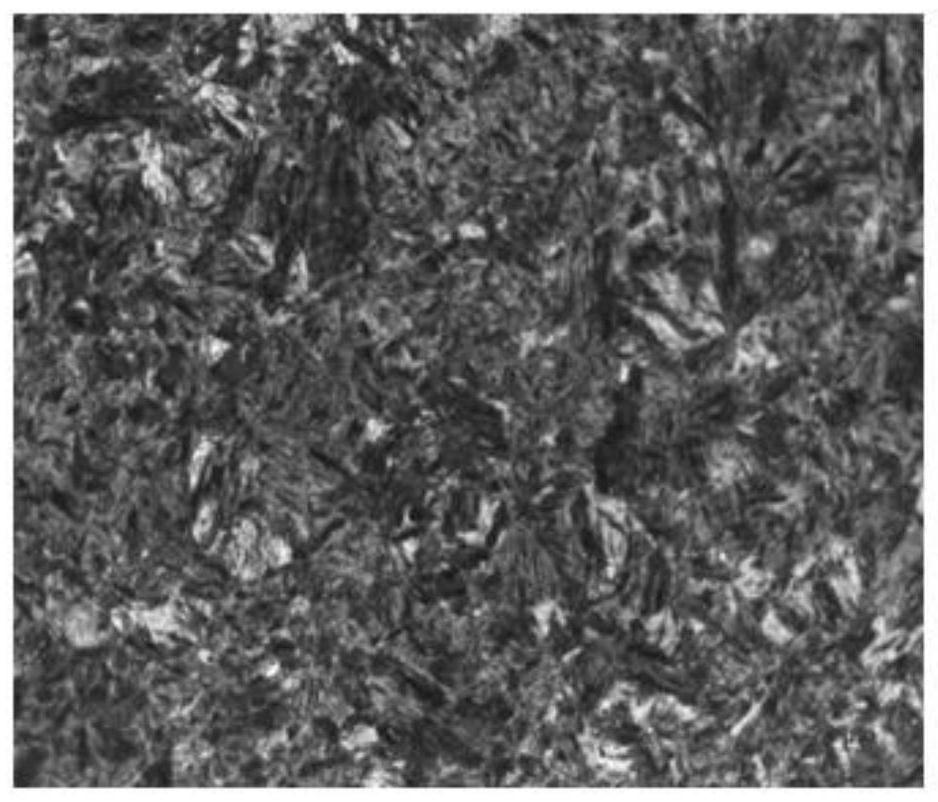

图2是实施例1中具有硅铝镀层的热冲压成形钢的基体组织图。

图3是实施例1中具有硅铝镀层的热冲压成形钢的镀层结构图。

图4是镀层厚度为75g/m

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

实施例1

本实施例提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法包括如下步骤:

具有厚度为15μm、重量为10g/m

所述钢板的化学组分及相应的质量百分比分别为:C:0.29,Si:0.26,Mn:1.20,P:0.007,S:≤0.025,Al:0.03,B:0.0028,Cr:0.23,Ti:0.038,N≤0.01,O≤0.003,其余为Fe和其它不可避免的杂质;

所述硅铝镀层采用热浸镀的方式镀在钢板上;所述硅铝镀层中硅的质量百分含量为10%,其余为铝;所述保温后将钢板转移到热冲压成形模具的时间为l0s。

本实施例中具有硅铝镀层的热冲压成形钢的形貌图如图1所示,从图1中可以看出,热冲压成形后的钢板上镀层和扩散层的厚度为18.83μm。

本实施例中具有硅铝镀层的热冲压成形钢的基体组织图如图2所示,从图2中可以看出,具有硅铝镀层的热冲压成形钢的基体组织为全马氏体组织。

本实施例中具有硅铝镀层的热冲压成形钢的镀层结构图如图3所示,镀层厚度为75g/m

本实施例中具有硅铝镀层的热冲压成形钢和镀层厚度为75g/m

表1

从表1中可以看出,本实施例中的10g/m

实施例2

本实施例提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法包括如下步骤:

具有厚度为15μm、重量为10g/m

所述钢板的化学组分及相应的质量百分比分别为:C:0.28,Si:0.26,Mn:1.20,P:0.007,S:≤0.025,Al:0.03,B:0.0030,Cr:0.23,Ti:0.036,N≤0.01,O≤0.003,其余为Fe和其它不可避免的杂质;

所述硅铝镀层采用热浸镀的方式镀在钢板上;所述硅铝镀层中硅的质量百分含量为10%,其余为铝;所述保温后将钢板转移到热冲压成形模具的时间为8s。

实施例3

本实施例提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法包括如下步骤:

具有厚度为5μm、重量为10g/m

所述钢板的化学组分及相应的质量百分比分别为:C:0.25,Si:0.40,Mn:1.40,P:0.003,S:≤0.025,Al:0.02,B:0.0015,Cr:0.35,Ti:0.03,N≤0.01,O≤0.003,其余为Fe和其它不可避免的杂质;

所述硅铝镀层采用热浸镀的方式镀在钢板上;所述硅铝镀层中硅的质量百分含量为5%,其余为铝;所述保温后将钢板转移到热冲压成形模具的时间为7s。

实施例4

本实施例提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法包括如下步骤:

具有厚度为25μm、重量为10g/m

所述钢板的化学组分及相应的质量百分比分别为:C:0.35,Si:0.14,Mn:1.00,P:0.01,S:≤0.025,Al:0.06,B:0.0050,Cr:0.10,Ti:0.045,N≤0.01,O≤0.003,其余为Fe和其它不可避免的杂质;

所述硅铝镀层采用热浸镀的方式镀在钢板上;所述硅铝镀层中硅的质量百分含量为11%,其余为铝;所述保温后将钢板转移到热冲压成形模具的时间为5s。

实施例5

本实施例提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法除了钢板的化学组分中C的质量百分比为0.2外,其余均与实施例1相同。

实施例6

本实施例提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法除了钢板的化学组分中C的质量百分比为0.4外,其余均与实施例1相同。

对比例1

本对比例提供一种具有硅铝镀层的热冲压成形钢及其制备方法,所述制备方法除了加热、保温、热冲压成形和保压的温度均为850℃外,其余均与实施例1相同。

对比例2

本对比例提供一种具有硅铝镀层的热冲压成形钢及其制备方法,所述制备方法除了加热、保温、热冲压成形和保压的温度均为950℃外,其余均与实施例1相同。

对比例3

本对比例提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法除了钢板上硅铝镀层的厚度为3μm外,其余均与实施例1相同。

对比例4

本对比例提供一种具有硅铝镀层的热冲压成形钢的制备方法,所述制备方法除了钢板上硅铝镀层的厚度为30μm外,其余均与实施例1相同。

测试上述实施例和对比例得到的具有硅铝镀层的热冲压成形钢的抗拉强度、屈服强度、延伸率、弯曲角和峰值力,结果如表2所示。

表2

从表2可以看出:

(1)综合实施例1~4可以看出,本发明提供的具有硅铝镀层的热冲压成形钢的抗拉强度为1600~1800MPa,屈服强度为990~1400MPa,延伸率为8~11.5%,弯曲角为48~62°,峰值力为5732~7500N,弯曲性能优越,在同等条件下,提升了汽车整体轻量化水平及碰撞安全性;

(2)综合实施例1与实施例5~6可以看出,实施例5中钢板的化学组分中C的质量百分比为0.2,得到的具有硅铝镀层的热冲压成形钢的屈服强度不能达到预期目标,仅990MPa,峰值力降低,为5732N;实施例6中钢板的化学组分中C的质量百分比为0.4,得到的具有硅铝镀层的热冲压成形钢的延伸率较低,为8.1%,弯曲角仅为48°;由此表明,本发明进一步限定钢板的化学组分中C的质量百分比在特定范围,保证最终得到的具有硅铝镀层的热冲压成形钢具有优良的强度及弯曲性能;

(3)综合实施例1与对比例1~2可以看出,对比例1中加热、保温、热冲压成形和保压的温度较低,得到的具有硅铝镀层的热冲压成形钢的抗拉强度、屈服强度、延伸率和峰值力相较于实施例1均大幅度降低;对比例2中加热、保温、热冲压成形和保压的温度较高,也造成了强度和弯曲性能下降;由此表明,本发明限定加热、保温、热冲压成形和保压的温度均在特定范围,保证最终得到的具有硅铝镀层的热冲压成形钢具有优良的强度及弯曲性能;

(4)综合实施例1与对比例3~4可以看出,对比例3中钢板上硅铝镀层的厚度为3μm,会导致钢板在热冲压成形前产生氧化皮,虽然最终得到的热冲压成形钢的弯曲性能较好,但强度显著降低,抗拉强度仅为1542MPa,屈服强度仅为942MPa;对比例4中钢板上硅铝镀层的厚度为30μm,最终得到的热冲压成形钢的强度变化较小,但延伸率、弯曲角和峰值力显著降低;由此表明,本发明限定钢板上硅铝镀层的厚度在特定的范围,保证最终得到的具有硅铝镀层的热冲压成形钢具有优良的强度及弯曲性能。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种铝硅合金系镀层热成形钢及其制备方法

- 一种可用于热成形钢铝硅镀层产品的防锈组合物及制备方法