一种锂辉石的加工方法

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及石材加工技术领域,具体为一种锂辉石的加工方法。

背景技术

锂是稀缺性清洁型资源,但从盐湖中提取锂因存在技术通用性差、高镁锂比、成本高等难题而尚未实现大规模工业化,伟晶岩型锂辉石资源仍然是未来相当长时期内的重要提锂来源。

由于锂辉石矿中锂金属含量低、锂辉石矿嵌布粒度细、矿物组成复杂等因素,以及相关分选基础理论研究工作不够深入,导致锂辉石矿资源利用效率较低。而且,锂辉石矿中有用矿物锂辉石与主要脉石矿物长石、云母和石英等均为硅酸盐类矿物,这类矿物的固-液界面残余价键特性相似,致使这类矿物表面的物理化学性质极为相似,从而难以实现高效浮选分离。

目前在锂辉石开采以后,需要对其进行精制加工,但是现有的加工方法比较复杂,大大提高了加工的成本,且精矿生产率比较低,造成锂辉石较大的浪费。

发明内容

本发明的目的在于提供一种锂辉石的加工方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种锂辉石的加工方法,该锂辉石的加工方法具体步骤流程如下:

步骤一:粉碎、将开采的锂辉石首先通过粉碎装置在原地将其粉碎成块状,然后将这些块状的锂辉石通过传输装置运输到破碎机的内部,加工成5-10厘米的小块状石头;

步骤二:研磨、将这些石头继续运输到球磨机的内部,不断研磨50-70分钟,研磨成锂辉石粉末,直至这些粉末颗粒大小保持在0.1-0.14mm,然后停止加工,将锂辉石粉末倒出;

步骤三:分级、将锂辉石研磨后的粉末倒入分级装置的内部,向分级装置的内部灌水,灌水的体积为锂辉石粉末的2-3倍,通过锂辉石固体颗粒的比重不同在液体中沉淀的速度不同来对其进行洗净和分级;

步骤四:浮选、将步骤三得到的产物倒入浮选剂的内部,向浮选剂的内部倒入硫酸,使用搅拌装置不断混合搅拌8-10分钟,对其进行搅拌调合,然后继续加入锂辉石捕收剂和锂辉石调整剂、抑制剂、起泡剂,继续不断搅拌混合,充分反应40-50分钟之后,得到锂辉石精矿半成品;

步骤五:浓缩干燥、将得到的锂辉石精矿半成品倒入浓缩机中进行浓缩,浓缩结束后,倒入烘干装置的内部,调节烘干装置的温度控制在80-100摄氏度,持续对锂辉石精矿半成品进行烘干2-3小时,烘干后继续干燥1-2小时,得到锂辉石精矿产物。

优选的,所述步骤二中,在对锂辉石进行研磨时,需要加入水一起进行研磨,加入的水与锂辉石分量比为1:10。

优选的,所述锂辉石捕收剂包括单一捕收剂和组合捕收剂,所述单一捕收剂分为反浮选的阳离子捕收剂和用于正浮选的阴离子捕收剂,所述阳离子捕收剂一般为胺类捕收剂,十二胺是较为常用的捕收剂,主要用于粗选作业反浮选石英、云母等脉石矿物,阴离子捕收剂一般为脂肪酸及其皂类捕收剂,包括油酸、油酸钠、环烷酸皂、氧化石蜡皂,所述锂辉石组合捕收剂包括油酸钠+氧化石蜡皂、油酸+环烷酸+燃料油、氧化石蜡皂+肟酸、氧化石蜡皂+环烷酸皂。

优选的,所述锂辉石调整剂包括碳酸钠、氢氧化钠和硫化钠。

优选的,所述抑制剂是通过糊精和淀粉组成。

优选的,所述起泡剂选用松醇油。

与现有技术相比,本发明的有益效果是:

该锂辉石加工方法通过粉碎、研磨、分级、浮选和浓缩干燥完成加工,整个流程简单,无需多余的步骤,不仅加工时间短且节约加工的成本,整个过程中不会对锂辉石造成浪费,非常适合大规模生产。

附图说明

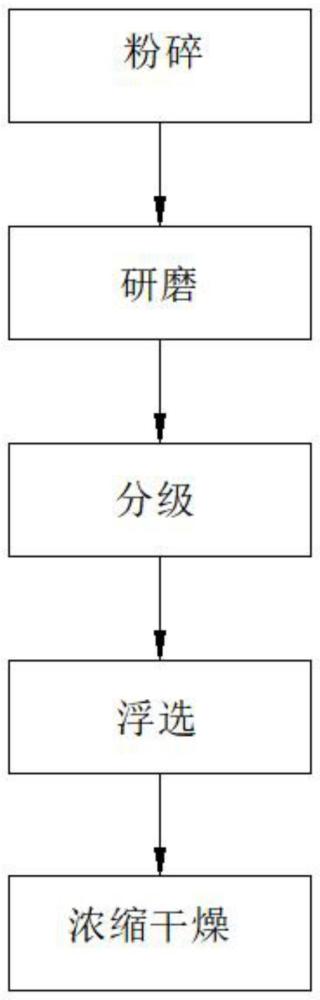

图1为本加工方法步骤流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

请参阅图1,本发明提供一种技术方案:一种锂辉石的加工方法,该锂辉石的加工方法具体步骤流程如下:

步骤一:粉碎、将开采的锂辉石首先通过粉碎装置在原地将其粉碎成块状,然后将这些块状的锂辉石通过传输装置运输到破碎机的内部,加工成5-10厘米的小块状石头;

步骤二:研磨、将这些石头继续运输到球磨机的内部,不断研磨50-70分钟,研磨成锂辉石粉末,直至这些粉末颗粒大小保持在0.1-0.14mm,然后停止加工,将锂辉石粉末倒出;

步骤三:分级、将锂辉石研磨后的粉末倒入分级装置的内部,向分级装置的内部灌水,灌水的体积为锂辉石粉末的2-3倍,通过锂辉石固体颗粒的比重不同在液体中沉淀的速度不同来对其进行洗净和分级;

步骤四:浮选、将步骤三得到的产物倒入浮选剂的内部,向浮选剂的内部倒入硫酸,使用搅拌装置不断混合搅拌8-10分钟,对其进行搅拌调合,然后继续加入锂辉石捕收剂和锂辉石调整剂、抑制剂、起泡剂,继续不断搅拌混合,充分反应40-50分钟之后,得到锂辉石精矿半成品;

步骤五:浓缩干燥、将得到的锂辉石精矿半成品倒入浓缩机中进行浓缩,浓缩结束后,倒入烘干装置的内部,调节烘干装置的温度控制在80-100摄氏度,持续对锂辉石精矿半成品进行烘干2-3小时,烘干后继续干燥1-2小时,得到锂辉石精矿产物。

所述步骤二中,在对锂辉石进行研磨时,需要加入水一起进行研磨,加入的水与锂辉石分量比为1:10。

所述锂辉石捕收剂包括单一捕收剂和组合捕收剂,所述单一捕收剂分为反浮选的阳离子捕收剂和用于正浮选的阴离子捕收剂,所述阳离子捕收剂一般为胺类捕收剂,十二胺是较为常用的捕收剂,主要用于粗选作业反浮选石英、云母等脉石矿物,阴离子捕收剂一般为脂肪酸及其皂类捕收剂,包括油酸、油酸钠、环烷酸皂、氧化石蜡皂,所述锂辉石组合捕收剂包括油酸钠+氧化石蜡皂、油酸+环烷酸+燃料油、氧化石蜡皂+肟酸、氧化石蜡皂+环烷酸皂。

所述锂辉石调整剂包括碳酸钠、氢氧化钠和硫化钠。

所述抑制剂是通过糊精和淀粉组成。

所述起泡剂选用松醇油。

锂辉石的应用:

锂辉石-化工应用级:将锂辉石精矿在一定温度下焙烧,α型锂辉石转变成β型锂辉石,与硫酸或石灰等配料后再次焙烧,然后用水浸出,矿物中的锂进入溶液中,再通过除杂质、蒸发浓缩等工序生产出碳酸锂和氢氧化锂。而碳酸锂和氢氧化锂又可以简便的转化成氯化锂、氟化锂、溴化锂等锂化工产品。

主要用途:锂辉石可用于提取锂生产碳酸锂和氢氧化锂,而碳酸锂和氢氧化锂又可以转化为钴酸锂、锰酸锂、镍钴锰酸锂、磷酸铁锂、钛酸锂、六氟磷酸锂等锂电池材料,也能转化为氯化锂、氟化锂、溴化锂、锂基脂、丁基锂等其它锂化合物,广泛用于新能源等各种行业。

锂辉石-陶瓷应用级:在陶瓷坯体中加入锂辉石,可提高陶瓷制品的强度、密度、耐酸性及耐热急变性能可降低产品吸水率和线收缩率。在釉料和熔块中加入适量的陶瓷级锂辉石,能降低产品的热膨胀系数,提高釉料的高温流动性、降低粘度,提高釉面白度、光泽度、硬度、以及耐腐蚀性,提高产品档次,同时使产品具有成品美观、经久耐用;

主要用途:锂辉石提取锂和制备锂化合物的主要矿物原料。色泽艳丽者可做宝石、美术工艺品的原料和装饰材料。锂辉石主要用于陶瓷、玻璃、搪瓷、涂料、冶金工业等诸多领域。

锂辉石-玻璃应用级:在玻璃配料中加入锂辉石,可降低熔化温度和熔体粘度,促进澄清均化,有利于产品成型和提高产量,简化生产流程、降低能耗、延长炉龄、改善操作条件以及减少污染;取得节俭节能和降低成本的显著经济效益,也提高了玻璃的理化性能和产品外观质量,是实现玻璃配方改革的有效途径;

主要用途:锂辉石可提高玻璃炉的熔炼效率和玻璃质量;生产热膨胀低的玻璃,可以降低用碱量;因其锂氧含量高,可用作制造传导紫外线玻璃、膨化玻璃、电磁炉玻璃面板、投影机投影头玻璃版面等。

锂辉石-冶金应用级:在冶金铸造砂中加入锂辉石,能够消除铸件的脉纹缺陷,减少或消除铸件热膨胀缺陷、气体缺陷,并起到抗粘砂作用;在连铸保护渣中加入锂辉石后,能够降低保护渣的熔融温度,降低高温粘度,优化润滑条件,能抑制铸件在高温下的氧化、碳化,并且能够实现企业无氟绿色生产;

主要用途:锂辉石能够消除铸件的脉纹缺陷,减少或消除铸件热膨胀缺陷、气体缺陷,并起到抗粘砂作用可用作制造汽车发动机、汽泵及涂层、油井开挖钻头、航空器发动机、导弹轮叶配件、机轮叶及涂层等。

锂辉石提取锂的具体步骤流程:

步骤一:在1050-1150℃高温下,对锂辉石进行热解,将锂辉石的矿物成分(晶体结构)由α转化为β,使其易溶于硫酸;

步骤二:在酸化窑中,使其与硫酸反应并加热制成硫酸锂;

步骤三:在硫酸锂中加入水和碳酸钙,通过过滤除去Fe和AL等杂质,同时将过量的硫酸作为石膏去除,制成硫酸锂水溶液;

步骤四:在滤液中加入纯碱和生石灰,使其呈碱性,过滤除去杂质,用硫酸再次中和滤液,蒸发后制成浓度约为3%的Li2SO4溶液;

步骤五:向溶液中加入纯碱,加热后使其沉淀出LiCO3。

锂矿石辨别方法:

外观:锂矿石原石呈现白色或灰白色,有些带有灰褐色或淡红色。

硬度:锂矿石原石硬度较低,可以用手轻轻压碎。

密度:锂矿石原石密度相对较低。

矿物组成:锂矿石原石主要由锂盐矿物组成,如锂长石和碳酸锂。

化学分析:可以通过X射线衍射或热分析等方法对锂矿石进行化学分析。

实施例一:

该锂辉石的加工方法具体步骤流程如下:

步骤一:粉碎、将开采的锂辉石首先通过粉碎装置在原地将其粉碎成块状,然后将这些块状的锂辉石通过传输装置运输到破碎机的内部,加工成5厘米的小块状石头;

步骤二:研磨、将这些石头继续运输到球磨机的内部,不断研磨50分钟,研磨成锂辉石粉末,直至这些粉末颗粒大小保持在0.1mm,然后停止加工,将锂辉石粉末倒出;

步骤三:分级、将锂辉石研磨后的粉末倒入分级装置的内部,向分级装置的内部灌水,灌水的体积为锂辉石粉末的2倍,通过锂辉石固体颗粒的比重不同在液体中沉淀的速度不同来对其进行洗净和分级;

步骤四:浮选、将步骤三得到的产物倒入浮选剂的内部,向浮选剂的内部倒入硫酸,使用搅拌装置不断混合搅拌8分钟,对其进行搅拌调合,然后继续加入锂辉石捕收剂和锂辉石调整剂、抑制剂、起泡剂,继续不断搅拌混合,充分反应40分钟之后,得到锂辉石精矿半成品;

步骤五:浓缩干燥、将得到的锂辉石精矿半成品倒入浓缩机中进行浓缩,浓缩结束后,倒入烘干装置的内部,调节烘干装置的温度控制在80摄氏度,持续对锂辉石精矿半成品进行烘干2小时,烘干后继续干燥1小时,得到锂辉石精矿产物;

实施例二:

该锂辉石的加工方法具体步骤流程如下:

步骤一:粉碎、将开采的锂辉石首先通过粉碎装置在原地将其粉碎成块状,然后将这些块状的锂辉石通过传输装置运输到破碎机的内部,加工成7.5厘米的小块状石头;

步骤二:研磨、将这些石头继续运输到球磨机的内部,不断研磨60分钟,研磨成锂辉石粉末,直至这些粉末颗粒大小保持在0.12mm,然后停止加工,将锂辉石粉末倒出;

步骤三:分级、将锂辉石研磨后的粉末倒入分级装置的内部,向分级装置的内部灌水,灌水的体积为锂辉石粉末的2.5倍,通过锂辉石固体颗粒的比重不同在液体中沉淀的速度不同来对其进行洗净和分级;

步骤四:浮选、将步骤三得到的产物倒入浮选剂的内部,向浮选剂的内部倒入硫酸,使用搅拌装置不断混合搅拌9分钟,对其进行搅拌调合,然后继续加入锂辉石捕收剂和锂辉石调整剂、抑制剂、起泡剂,继续不断搅拌混合,充分反应45分钟之后,得到锂辉石精矿半成品;

步骤五:浓缩干燥、将得到的锂辉石精矿半成品倒入浓缩机中进行浓缩,浓缩结束后,倒入烘干装置的内部,调节烘干装置的温度控制在90摄氏度,持续对锂辉石精矿半成品进行烘干2.5小时,烘干后继续干燥1.5小时,得到锂辉石精矿产物;

实施例三:

该锂辉石的加工方法具体步骤流程如下:

步骤一:粉碎、将开采的锂辉石首先通过粉碎装置在原地将其粉碎成块状,然后将这些块状的锂辉石通过传输装置运输到破碎机的内部,加工成10厘米的小块状石头;

步骤二:研磨、将这些石头继续运输到球磨机的内部,不断研磨70分钟,研磨成锂辉石粉末,直至这些粉末颗粒大小保持在0.14mm,然后停止加工,将锂辉石粉末倒出;

步骤三:分级、将锂辉石研磨后的粉末倒入分级装置的内部,向分级装置的内部灌水,灌水的体积为锂辉石粉末的3倍,通过锂辉石固体颗粒的比重不同在液体中沉淀的速度不同来对其进行洗净和分级;

步骤四:浮选、将步骤三得到的产物倒入浮选剂的内部,向浮选剂的内部倒入硫酸,使用搅拌装置不断混合搅拌10分钟,对其进行搅拌调合,然后继续加入锂辉石捕收剂和锂辉石调整剂、抑制剂、起泡剂,继续不断搅拌混合,充分反应50分钟之后,得到锂辉石精矿半成品;

步骤五:浓缩干燥、将得到的锂辉石精矿半成品倒入浓缩机中进行浓缩,浓缩结束后,倒入烘干装置的内部,调节烘干装置的温度控制在100摄氏度,持续对锂辉石精矿半成品进行烘干3小时,烘干后继续干燥2小时,得到锂辉石精矿产物。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明;因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。