从选钛尾矿中富集细粒低品位钛铁矿的选矿装置和方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明属于矿物加工工程技术领域,具体涉及一种从选钛尾矿中富集细粒低品位钛铁矿的选矿方法和装置。

背景技术

攀西地区钒钛铁资源均占全国乃至世界前列,其中钛资源保有储量占全国储量的93%,居世界第一位。但是,在攀西地区钒钛磁铁矿的综合利用过程中,特别是宝贵的钛资源,相对原矿利用率相对较低,造成了资源的大量浪费,这是攀西钒钛磁铁矿综合利用存在的最突出问题。

选铁尾矿及早年选钛尾矿中-38μm微细粒钛铁矿占总量的50%左右,回收该部分钛铁矿对提高整个选钛回收率意义重大,并且经江南选钛厂对金属钛进行富集后的尾矿产品中,钛品位仍有5%左右,资源浪费严重。而对于进入选铁尾矿的可利用钛资源,存在有用矿物钛铁矿与脉石矿物钛辉石的性质相近、选铁流程使选钛原矿泥化严重、-38μm微细粒含量高等问题,无论是磁选或是浮选,都有较大的难度。因此,实现脉石矿物的高效抛尾,提升钛铁矿入选品位,避免浮选过程中脉石矿物的干扰,是提高细粒钛铁矿回收率的有效途径;针对高梯度磁选过程中,随着背景场强提高,脉石矿物夹杂率增加,预选效率降低,尤其是大量细粒钛辉石随磁选粗精矿进入浮选作业,恶化细粒钛铁矿回收的问题,而传统的重选装置,如摇床、悬震等无法实现大通量的超细颗粒的重选处理。因此,开发细粒钛铁矿的高效回收的分选工艺是一项重要课题。

发明内容

本发明的目的是为了解决现有技术中的问题而提出的一种简便、环保的从选钛尾矿中富集细粒低品位钛铁矿的选矿方法和装置。

为了实现上述目的,本发明提供了如下的选矿装置:

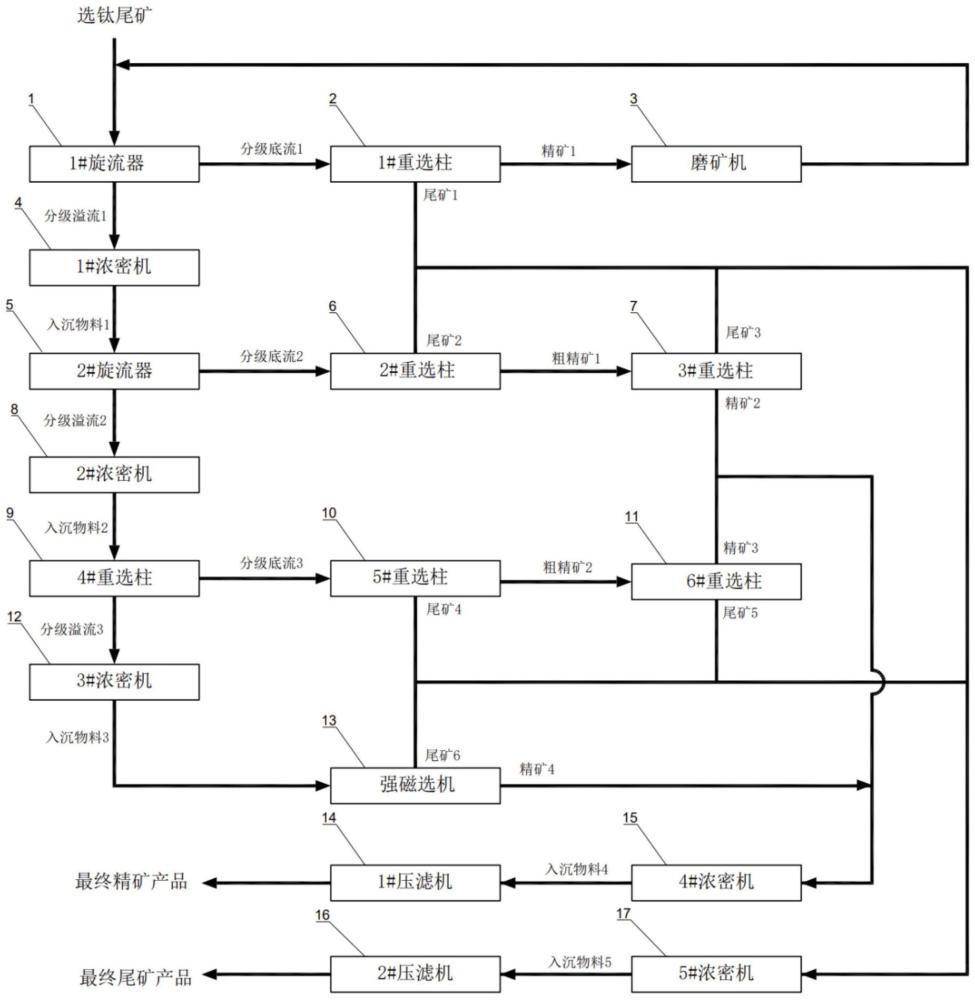

一种从选钛尾矿中富集细粒低品位钛铁矿的选矿装置,包括第一级重选装置、第二级重选装置、第三级重选装置和磁选装置,所述第一级重选装置的溢流口连接第二级重选装置的入料口,所述第二级重选装置的溢流口连接第三级重选装置的入料口,所述第三级重选装置的溢流口连接磁选装置的入料口;所述第一级重选装置包括#旋流器、1#重选柱、磨矿机;所述第二级重选装置包括2#旋流器、2#重选柱、3#重选柱;所述第三级重选装置包括4#重选柱、5#重选柱、6#重选柱;所述磁选装置包括强磁选机;所述第一级重选装置中,所述1#旋流器的底流口连接1#重选柱的入料口,所述重选柱的底流口连接磨矿机的入料口,磨矿机与有回流装置连接至1#旋流器的入料口;所述第二级重选装置中,所述2#旋流器的底流口连接2#重选柱的入料口,2#重选柱的底流口连接3#重选柱的入料口;所述第三级重选装置中,所述4#重选柱的底流口连接5#重选柱的入料口,5#重选柱的底流口连接6#重选柱的入料口。

优选的,所述第一级重选装置重选装置、第二级重选装置、第三级重选装置和磁选装置之间还设置有浓密机,第一级重选装置与第二级重选装置之间设置1#浓密机,第二级重选装置与第三级重选装置设置2#浓密机,第三级重选装置与磁选装置之间设置3#浓密机。

优选的,第一级重选装置、第二级重选装置、第三级重选装置和磁选装置的精矿出料口均连接至精矿收集箱,精矿收集箱的入料口前依次设置有4#浓密机、1#压滤机。

优选的,第一级重选装置、第二级重选装置、第三级重选装置和磁选装置的尾矿出料口均连接至尾矿收集箱,尾矿收集箱的入料口前依次设置有5#浓密机、2#压滤机。

其中1#旋流器、2#旋流器、4#重选柱的作用是对物料进行分级和脱泥,用以各个单位入料的按粒度分级工作,为各个步骤中的分选设备提供粒度适宜的物料。

其中1#重选柱、2#重选柱、3#重选柱、5#重选柱、6#重选柱、强磁选机的作用是对物料进行选别,即实现有用矿物与无用脉石矿物的分选和分离。

其中磨矿机为碎磨设备,用以粗粒矿物的磨细,实现有用金属矿物与无用脉石矿物的单体解离。

1#浓密机、2#浓密机、3#浓密机、4#浓密机、5#浓密机、1#压滤机、2#压滤机其中浓密机用于将浓度较低矿浆的浓密,压滤机用以高浓度矿浆的脱水。

基于总的发明构思,本发明还提供一种从选钛尾矿中富集细粒低品位钛铁矿的选矿方法,包括以下步骤:

S1、粗粒富集抛废:将所述细粒低品位钛铁矿原料进行第一次分级处理,得到分级底流1与分级溢流1,得到的分级底流1磨矿后重新进行第一次分级处理。

S2、中粒富集抛废:分级溢流1进行第二次分级处理,得到分级底流2与分级溢流2,分级底流2利用重选的方法进行两次分选,分别是粗选与精选,所述粗选的精矿产物进行再次精选,最终得到的精矿2进入最终精矿产品。

S3、细粒富集抛废:分级溢流2进行第三次分级处理,得到分级底流3与分级溢流3,分级底流3利用重选的方法进行两次分选,分别是粗选与精选,所述粗选的精矿产物进行再次精选,最终得到精矿3进入最终精矿产品。

S4、矿泥回收:分级溢流3进行磁选,最终得到精矿4进入最终精矿产品。

优选的,步骤S1所述分级底流1磨矿为磨至-75μm粒级的钛铁矿样占比90%后混入原料中进行分级处理。

优选的,步骤S1所述磨矿采用磨矿设备处理,所述磨矿设备的入料浓度为20%-40%。

优选的,步骤S4中所述磁选采用强磁选设备,所述强磁选设备的磁场强度为10-24kOe。

优选的,步骤S1、S2中的所述分级处理采用旋流器进行分级;所述旋流器入料浓度为5%-20%、入料压力0.10-0.20MPa。第一次分级处理指的是利用旋流器进行分级,并非筛分,旋流器的分级底流1的粒径+75μm占比85%以上。

优选的,步骤S1、S2、S3中所述分级处理得到的分级底流1、分级底流2、分级底流3采用重选法处理,所述重选法的设备为重选柱。

优选的,所述步骤S1、S2、S3、S4处理后均得到尾矿,所述尾矿经汇总合并进行脱水处理后均进入最终尾矿产品。

优选的,步骤S2、S3、S4中所述精矿2、所述精矿3、所述精矿4经汇总进行脱水处理后形成最终精矿产品。

优选的,所述脱水处理产生的澄清废液用于进行重选。

优选的,所述第一次分级的粒径为+75μm,处理产生的分级底流1的粒径+75μm占比85%以上。

第二次分级处理入料的粒径为-75+38μm,产生的分级底流2的粒径-75+38μm占比80%以上。

第三次分级处理入料的粒径为-38μm,产生分级底流3的粒径-38+10μm占比70%以上。

S1中分级底流1,即重选柱设备(2)重选时入料以+75μm为主,+75μm占比85%以上。一级重选柱入料浓度为30%-40%,精矿1产率为10%-30%。

S2中分级底流2、即第一粗选设备(6)重选时的入料以-75+38μm为主,占比80%以上。#2重选柱(6)的入料浓度为30%-40%,粗精矿1产率为50%-70%。三级重选柱的入料浓度为30%-40%,精矿2产率为20%-30%。

S3中四级重选柱重选时的入料以-38μm为主,占比90%以上,入料浓度为10%-20%,分级底流3产率为50%-60%,以-38+10μm为主,占比70%以上。五级重选柱的入料为分级底流3,入料浓度为30%-40%,粗精矿2产率为40%-60%;六级重选柱的入料浓度为30%-40%,精矿3产率为10%-20%。

与现有技术相比,本发明的有益效果为:

1、本发明的方法将分级作业、磁选工艺、重选工艺和再磨工艺有机结合,充分利用钛铁矿与脉石矿物的物理性质差异进行高效选别,该选矿方法具有能耗低、占地面积小和环境友好的特点,作业过程中产生的水可以回收利用。

2、本发明对矿样进行分级并对不同粒级有针对性地分选,提高了总矿的分选效果,从而实现相对简单的流程来处理细粒级钛铁矿,并且-0.038mm粒级钛铁矿分级溢流中超细颗粒含量极高,其在浓度较高时粘度极大,且其自由沉降速度极小,重选无法取得较好的效果,则对其进行磁选处理,以回收其中的含钛矿物,重磁结合分选实现了资源利用率最大化。

附图说明:

为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

图1为一种从选钛尾矿中富集细粒低品位钛铁矿的选矿方法的装置示意图。

图中,1、1#旋流器;2、1#重选柱;3、磨矿机;4、1#浓密机;5、2#旋流器;6、2#重选柱;7、3#重选柱;8、2#浓密机;9、4#重选柱;10、5#重选柱;11、6#重选柱;12、3#浓密机;13、强磁选机;14、1#压滤机;15、4#浓密机;16、2#压滤机;17、5#浓密机。

具体实施方式

实施例1:

一种从选钛尾矿中富集细粒低品位钛铁矿的选矿装置,如图1所示,包括第一级重选装置、第二级重选装置、第三级重选装置和磁选装置,所述第一级重选装置的溢流口连接第二级重选装置的入料口,所述第二级重选装置的溢流口连接第三级重选装置的入料口,所述第三级重选装置的溢流口连接磁选装置的入料口;所述第一级重选装置包括#旋流器1、1#重选柱2、磨矿机3;所述第二级重选装置包括2#旋流器5、2#重选柱6、3#重选柱7;所述第三级重选装置包括4#重选柱9、5#重选柱10、6#重选柱11;所述磁选装置包括强磁选机13。

优选的,所述第一级重选装置中,所述1#旋流器1的底流口连接1#重选柱2的入料口,所述重选柱2的底流口连接磨矿机3的入料口,磨矿机3与有回流装置连接至1#旋流器1的入料口。

优选的,所述第二级重选装置中,所述2#旋流器5的底流口连接2#重选柱6的入料口,2#重选柱6的底流口连接3#重选柱7的入料口。

优选的,所述第三级重选装置中,所述4#重选柱9的底流口连接5#重选柱10的入料口,5#重选柱10的底流口连接6#重选柱11的入料口。

优选的,所述第一级重选装置、第二级重选装置、第三级重选装置和磁选装置之间还设置有浓密机,第一级重选装置与第二级重选装置之间设置1#浓密机4,第二级重选装置与第三级重选装置设置2#浓密机8,第三级重选装置与磁选装置之间设置3#浓密机12。

优选的,第一级重选装置、第二级重选装置、第三级重选装置和磁选装置的精矿出料口均连接至精矿收集箱,精矿收集箱的入料口前依次设置有4#浓密机15、1#压滤机14。

优选的,第一级重选装置、第二级重选装置、第三级重选装置和磁选装置的尾矿出料口均连接至尾矿收集箱,尾矿收集箱的入料口前依次设置有5#浓密机17、2#压滤机16。

实施例2:

一种从选钛尾矿中富集细粒低品位钛铁矿的选矿方法:

S1、细粒低品位钛铁矿原料以入料浓度为5%-20%,入料压力0.10-0.20MPa的条件泵入至1#旋流器1中进行分级,分级溢流1进入S2步骤,分级底流1补水调整至质量浓度为35%泵入到1#重选柱2中,其中分级底流1中以+75微米为主,+75微米占比85%以上。原矿粒度分布与金属分布见表1,分级底流1重选实验结果见表2。

表1:原矿粒度分布与金属分布

表2:分级底流1重选实验结果

1#重选柱分选后所得精矿产品品位相对入料较高,但其解离度依旧较差,因此精矿1在进行磨矿作业后返回至原料中。S1步骤主要用于抛除+75微米粗粒级的脉石矿物。

S2、产生至S1中的分级溢流1经1#浓密机4浓缩至在质量浓度为15%左右后,以0.10-0.20MPa的压力泵入至2#旋流器5中,产生的分级底流2以-75+38微米为主,占比80%以上。将分级底流2调整至质量浓度为30%后泵入到2#重选柱6中实验结果见表3。

表3:分级底流2重选粗选实验结果

2#重选柱6的粗精矿1调整至质量浓度为30%后泵入到3#重选柱7中,实验结果见表4。

表4:粗精矿1重选精选实验结果

因此S2步骤得到的产品性质为表5:

表5:S2步骤最终产品性质

S3、产生至S2中的分级溢流2经2#浓密机8浓缩至在质量浓度为10%左右后,泵入至4#重选柱9中,调整4#重选柱9的流态水速度为0.043cm/s,搅拌转速350r/min,处理通量0.23t/(m

表6:分级底流3产品性质

表7:分级溢流3产品性质

经4#重选柱9产生的分级底流3,调整至质量浓度为30%后,泵入到5#重选柱10中,粗选实验结果见下表8。

表8:分级底流3重选粗选实验结果

5#重选柱10的粗精矿2调整至质量浓度为30%后泵入到6#重选柱11中,精选实验结果如下9。

表9:粗精矿2重选精选实验结果

因此S3步骤得到的产品性质为表10:

表10:S3步骤最终产品性质

S4、产生至S3中的分级溢流3经3#浓密机12浓缩至在质量浓度为15%左右后,泵入至强磁选机9中,调整磁场强度为22kOe,磁选实验结果见下表11。

表11:S4强磁选实验结果

最终将S1、S2、S3、S4中的产物进行合并,得到的最终精矿产品与尾矿产品的性质见下表12。

表12:最终产品性质

最终上述精矿2、精矿3与精矿4排入精矿浓密机,即4#浓密机15中,浓密后的沉物料4经1#压滤机14脱水后成为含水率低、品位较高、粒度均匀的最终精矿产品。

上述尾矿1-6排入尾矿浓密机,即5#浓密机17中,浓密后的沉物料5经2#压滤机16脱水后成不含选矿药剂,环境友好的尾矿产品。