一种碳酸锂提纯下料设备

文献发布时间:2024-01-17 01:26:37

技术领域

本申请涉及过滤设备的领域,尤其是涉及一种碳酸锂提纯下料设备。

背景技术

碳酸锂在实际的生产过程中,由于生产工艺的限制,导致碳酸锂粉末中经常会掺杂一些铁粉,但是铁粉含量过多时,容易影响碳酸锂的品质,此时就需要对碳酸锂进行提纯处理。

提纯的主要过程是通过将含铁的碳酸锂粉末放入到提纯设备中,通过提纯设备中的电磁线圈以及配合电磁线圈使用的聚磁介质,对碳酸锂粉末中的铁粉进行吸附,从而实现对碳酸锂粉末的提纯过程。

目前在采用上述的装置进行提纯时,碳酸锂粉末容易堆积在聚磁介质的上方难以掉落,导致在实际操作的过程中需要工作人员进行操作,较为麻烦。

发明内容

为了减少碳酸锂在聚磁介质上的堆积,本申请提供一种碳酸锂提纯下料设备。

本申请提供的一种碳酸锂提纯下料设备采用如下的技术方案:

一种碳酸锂提纯下料设备,包括支撑架,所述支撑架连接有过滤筒,所述过滤筒的底部连通有出料支筒和出渣支筒,所述过滤筒的内部还设有将过滤筒内部物体分流的分流组件,所述过滤筒的外侧套设有电磁线圈,所述过滤筒的内部叠放有多层聚磁介质,所述过滤筒的外部连接有带动所述过滤筒进行上下移动的振动组件,所述过滤筒内部位于所述聚磁介质的上方设有能够将堆积在所述聚磁介质上方的物料进行刮落的清料组件,所述清料组件与所述振动组件连接且通过所述振动组件驱动。

通过采用上述技术方案,当需要对物料中的铁粉进行过滤时,为电磁线圈通电,之后电磁线圈将磁力传导至聚磁介质上,将物料放置到过滤筒的上方,之后开动振动组件,振动组件带动过滤筒上下移动的同时,振动组件带动清料组件对聚磁介质上方堆积的物料进行清理,使得物料在穿过聚磁介质时,物料中的铁粉能够被聚磁介质吸附从而实现对铁粉的过滤过程,从而减少了物料堆积在聚磁介质上方难以穿过聚磁介质落下导致需要工作人员对物料进行清理的麻烦。

可选的,所述振动组件包括位于所述过滤筒外侧相对设置的多个振动电机,每个所述振动电机的输出轴均朝向过滤筒设置,且每个所述振动电机的输出轴均固定连接有振动凸轮,所述过滤筒的外侧固定连接有能够与每个所述振动凸轮上下两侧抵接的振动板。

通过采用上述技术方案,当需要通过振动组件带动过滤筒进行振动时,开动多个振动电机,振动电机的输出轴在转动的过程中带动振动凸轮转动,振动凸轮在转动的过程中带动相抵接的两个振动板上下移动,两个振动板带动过滤筒上下移动,从而实现振动组件带动过滤筒上下移动的操作。

可选的,所述振动板与所述支撑架之间还连接有用于支撑所述过滤筒的振动支撑弹簧。

通过采用上述技术方案,由于振动支撑弹簧的存在,分担了振动电机的输出轴所承受的载荷,从而减少了振动电机在使用的过程中,由于输出轴承受较大载荷而损坏现象的发生。

可选的,所述清料组件包括与位于上方的所述聚磁介质抵接的清料毛刷,所述清料毛刷的上方固定连接有清料杆,所述清料杆的上端开设有螺纹,所述清料杆上螺纹连接有螺纹套筒,所述螺纹套筒与所述支撑架连接。

通过采用上述技术方案,在过滤筒被振动组件带动进行上下移动的过程中,聚磁介质带动清料毛刷向上移动的过程中,由于清料杆与螺纹套筒螺纹连接,因此清料杆能够带动清料毛刷转动,之后当聚磁介质相对于清料毛刷向下移动时,清料毛刷和清料杆在重力的作用下螺旋向下移动,从而实现对聚磁介质上方堆积物料的清理过程。

可选的,所述清料杆的顶端固定连接有清料顶块,所述清料顶块与所述螺纹套筒之间连接有拉力弹簧,且所述拉力弹簧的端部与相邻的清料顶块或螺纹套筒转动连接。

通过采用上述技术方案,由于拉力弹簧的存在,使得聚磁介质在带动清料杆向上移动时,拉力弹簧处于拉伸状态,当聚磁介质相对于清料杆向下移动时,拉力弹簧带动清料顶块以及清料杆向下移动,从而使得清料杆在向下移动的过程中带动清料毛刷向下移动并且转动实现对聚磁介质上方物料的清理。

可选的,所述聚磁介质上方还设有用于将多层的聚磁介质进行压紧操作的压实组件,所述聚磁介质的下方还设有与所述过滤筒连接用于承托所述聚磁介质的承托板,且所述承托板上开设有多个通孔。

通过采用上述技术方案,由于压实组件的存在,使得压实组件能够配合承托板对中间的聚磁介质进行压实处理,从而减少了由于聚磁介质之间相互碰撞而产生碎屑,进而影响整体的过滤过程现象的发生。

可选的,所述压实组件包括与位于上方的所述聚磁介质抵接的压板,所述压板的上侧固定连接有压杆,所述压杆的一端贯穿所述清料杆至所述清料顶块内部且连接有棘轮,所述压杆靠近所述棘轮的一端侧壁上开设有螺纹且所述压杆与所述棘轮螺纹连接,所述螺纹开设长度根据需要压紧的所述聚磁介质设置,所述清料顶块内部连接有与能够与所述棘轮卡接的棘爪。

通过采用上述技术方案,在振动组件带动过滤筒向上移动的过程中,聚磁介质带动压板和清料毛刷向上移动,清料毛刷在向上移动的过程中带动清料杆以及清料顶块转动,清料顶块转动带动棘爪转动,并且由于棘爪与棘轮卡接使得棘爪能够带动棘轮转动,棘轮在转动的过程中带动压杆螺旋向下移动,从而使得压杆带动压板对聚磁介质进行压实操作,直至压杆不再与棘轮螺纹啮合,从而使得压杆难以继续向下移动,实现对聚磁介质的充分压实,并且当聚磁介质向下移动时,清料顶块在拉力弹簧与清料杆的配合下向反向转动,使得棘爪难以带动棘轮转动,进而清料杆难以移动。

可选的,所述过滤筒的外侧还滑动套接有限位环,所述限位环与所述支撑架连接。

通过采用上述技术方案,由于限位环的存在,减少了过滤筒在被振动组件的带动下上下移动的过程中,移动偏移从而影响过滤过程现象的发生。

综上所述,本申请包括以下至少一种有益技术效果:

通过振动组件和清料组件的配合,能够对堆积在聚磁介质上方的物料进行清理,使得物料能够快速的穿过聚磁介质进行过滤;

通过压实组件的存在,能够实现对聚磁介质的压实操作,从而减少了聚磁介质之间存在缝隙导致在后续使用的过程中相互碰撞,在碰撞的过程中产生碎屑,从而影响过滤过程现象的发生;

通过分流组件和出料支筒和出渣支筒的配合,能够实现过滤后的物料与铁粉之间的分流操作,从而减少了过滤之后的成品与废料之间相互影响的现象发生。

附图说明

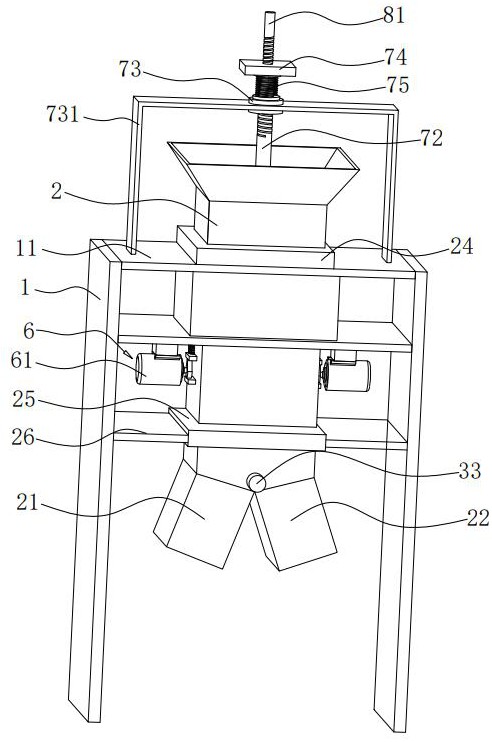

图1是本申请实施例的整体结构示意图。

图2是本申请实施例的整体结构剖视图。

图3是图2中A结构的局部放大示意图。

图4是图2中B结构的局部放大示意图。

附图标记说明:1、支撑架;11、支撑板;2、过滤筒;21、出料支筒;22、出渣支筒;23、承托板;24、抵接环;25、限位环;26、连接板;3、分流组件;31、分流板;32、分流轴;33、分流电机;4、电磁线圈;5、聚磁介质;6、振动组件;61、振动电机;62、振动凸轮;63、振动板;64、振动支撑弹簧;7、清料组件;71、清料毛刷;72、清料杆;73、螺纹套筒;731、固定支杆;74、清料顶块;75、拉力弹簧;8、压实组件;81、压板;82、压杆;83、棘轮;84、棘爪。

具体实施方式

以下结合附图1-附图4对本申请作进一步详细说明。

本申请实施例公开一种碳酸锂提纯下料设备,参照图1,包括支撑架1,支撑架1包括两个平行设置的支撑板11,且两个支撑板11之间存在一定间隔设置。

参照图2,两个支撑板11沿竖直方向被贯穿且沿竖直方向滑动连接有过滤筒2,过滤筒2的顶部开设有放置货物的开口,过滤筒2的底部连接有出料支筒21和出渣支筒22,出料支筒21和出渣支筒22配合能够对过滤筒2底部进行封堵。设置过滤筒2和出料支筒21以及出渣支筒22均为矩形,过滤筒2内部靠近出料支筒21和出渣支筒22的一侧还设有能够对出料筒内部的物体分流至出料支筒21或出渣支筒22内部的分流组件3。

过滤筒2的外部还套设有电磁线圈4,设置电磁线圈4位于两个支撑板11之间设置且与两个支撑板11的相对面抵接。过滤筒2内部还设有用于传导电磁线圈4的磁力的聚磁介质5,设置聚磁介质5为多层金属网,多个金属网相互堆叠放置,在本实施例中为了便于展示,将金属网之间设置有间隙并未代表本方案中金属网相互之间存在间隙。过滤筒2内部固定连接有用于承托聚磁介质5的承托板23,且承托板23上开设有多个贯穿承托板23的通孔。

支撑架1上还连接有振动组件6,振动组件6与过滤筒2连接且能够带动过滤筒2进行上下移动。

过滤筒2内部还设有清料组件7,清料组件7能够将位于上方的聚磁介质5上堆积的物料进行刮落。

当需要对物料中的铁粉进行过滤时,将物料从过滤筒2上方的开口内倒入过滤筒2内部,之后通过电磁线圈4将磁力传导至聚磁介质5处,开动振动组件6带动过滤筒2上下移动的同时,振动组件6带动清料组件7对堆积在聚磁介质5上方的物料进行向下清理,之后聚磁介质5对穿过聚磁介质5的物料中的铁粉进行吸附,从而实现铁粉的过滤,之后开动分流组件3对出渣支筒22进行关闭,从而使得物料能够从出料支筒21内部滑落。

通过振动组件6和清料组件7的配合,实现对堆积在聚磁介质5上方物料的清理,从而使得物料能够被快速的进行过滤,并且也减少了需要工作人员进行清理的麻烦。

参照图1和图2,分流组件3包括位于过滤筒2内部的分流板31,分流板31的下端被贯穿且固定连接有分流轴32,分流轴32的端部贯穿过滤筒2的侧壁且与过滤筒2的侧壁转动连接,分流轴32贯穿过滤筒2侧壁的一端固定连接有分流电机33。且分流板31在分流电机33的带动下能够对出料支筒21或出渣支筒22与过滤筒2的连接处进行封堵。

当电磁线圈4打开对铁粉过滤时,开动分流电机33带动分流轴32转动,分流轴32带动分流板31转动对出渣支筒22进行封堵,从而使得过滤后的物料能够从出料支筒21内部掉落。当过滤完成之后,开动分流电机33带动分流板31对出料支筒21进行封堵,从而使得聚磁介质5上吸附的铁粉能够从出渣支筒22内部掉落,从而实现物料和杂质的分流操作。

参照图2和图3,振动组件6包括与位于下方的支撑板11下侧固定连接的多个振动电机61,在本实施例中设置振动电机61的数量为两个,且两个振动电机61相对设置,每个振动电机61的输出轴均朝向过滤筒2的中轴线设置。每个振动电机61的输出轴上均固定连接有振动凸轮62,过滤筒2的外壁上固定连接有两个振动板63,且两个振动板63套设在过滤筒2的外部平行且间隔设置,每个振动凸轮62均位于两个振动板63之间且在转动的过程中能够与两个振动板63的相对面抵接。

位于上方的振动板63的上表面固定连接有多个振动支撑弹簧64,且每个振动支撑弹簧64的上端均与位于下方的支撑板11的下表面固定连接。

参照图1,过滤筒2的外壁上还固定套接有抵接环24,抵接环24的下侧与位于上方支撑板11的上表面抵接。

当需要移动过滤筒2时,开动两个振动电机61,两个振动电机61带动两个振动凸轮62转动,两个振动凸轮62在转动的过程中带动两个振动板63上下移动,从而实现带动过滤筒2的上下移动,并且由于多个振动支撑弹簧64的存在,使得振动电机61在带动过滤筒2上下移动的过程中能够更加稳定。

参照图2和图4,清料组件7包括位于聚磁介质5上方的清料毛刷71,设置清料毛刷71的边缘处为柔性材料,从而使得清料毛刷71能够对过滤筒2边缘处的物料进行清理。清料毛刷71的上侧固定连接有竖直设置的清料杆72,清料杆72的上端开设有螺纹且螺纹部分螺纹套接有螺纹套筒73,螺纹套筒73的外侧壁固定连接有两个相对设置的固定支杆731,每个固定支杆731远离螺纹套筒73的一端均与支撑板11的上表面固定连接。

清料杆72穿过螺纹套筒73的一端固定连接有清料顶块74,且清料顶块74与螺纹套筒73之间设有拉力弹簧75,拉力弹簧75套设在清料杆72的外侧,拉力弹簧75靠近清料顶块74的一端与清料顶块74转动连接,拉力弹簧75远离清料顶块74的一端与螺纹套筒73转动连接。

在振动电机61带动过滤筒2上下移动的过程中,过滤筒2内部的聚磁介质5带动清料毛刷71上下移动,清料毛刷71向上的过程中带动清料杆72向上移动,由于清料杆72与螺纹套筒73螺纹连接,因此在清料杆72向上移动的过程中,清料杆72能够带动清料毛刷71进行转动,从而实现对聚磁介质5上方的物料的刮落操作。

在清料杆72向上移动的过程中,拉力弹簧75处于拉伸状态,在聚磁介质5向下移动的过程中拉力弹簧75向靠近螺纹套筒73的一侧拉动清料顶块74,从而实现通过清料顶块74带动清料杆72向下移动的同时,通过清料杆72带动清料毛刷71转动,实现对聚磁介质5上方物料的搅散和刮落。

过滤筒2内部还设有用于对过滤筒2内部的聚磁介质5进行挤压的压实组件8。

通过压实组件8的存在,可以使得多层聚磁介质5之间的连接更加紧密,从而减少了金属网之间相互碰撞产生金属碎屑从而影响过滤过程现象的发生。

压实组件8包括位于清料毛刷71与聚磁介质5的上方抵接的压板81,压板81上侧的中间位置固定连接有竖直设置的压杆82,压杆82贯穿清料杆72且与清料杆72内部滑动并转动连接。压杆82贯穿清料杆72的一端贯穿清料顶块74,压杆82位于清料顶块74内部的部分套接有棘轮83,且棘轮83与清料顶块74的内壁转动连接,且清料顶块74的内壁上安装有一侧能够与棘轮83抵接的棘爪84。压杆82上端外壁上开设有螺纹,且螺纹根据实际需要开设一段距离,压杆82与棘轮83螺纹连接。

在过滤筒2向上移动的过程中,清料杆72转动带动清料顶块74转动,清料顶块74转动带动棘爪84转动,棘爪84与棘轮83卡接从而使得棘爪84能够带动棘轮83转动,棘轮83转动带动压杆82螺旋向下移动,从而实现对聚磁介质5的压实操作。当过滤筒2向下移动时,清料顶块74向与上述相反的方向转动,从而使得棘爪84不再与棘轮83卡接,从而使得棘爪84难以带动棘轮83转动,进而使得当过滤筒2向下移动时,压杆82和压板81与聚磁介质5的相对位置难以发生改变。

在压杆82向下移动一端距离之后,压杆82中开设有螺纹的部分均位于棘轮83的下方,从而使得棘轮83难以继续带动压杆82向下移动,从而实现压杆82位置的固定,并且此时压板81对聚磁介质5进行充分的挤压。

参照图1,过滤筒2的外侧沿竖直方向滑动套接有限位环25,且限位环25位于振动板63的下方设置,限位环25的侧壁上固定连接有多个连接板26,每个连接板26远离限位环25的一端均与支撑架1固定连接。

由于限位环25的存在,使得过滤筒2在转动的过程中能够更加的稳定。

本申请实施例一种碳酸锂提纯下料设备的实施原理为:当需要对物料进行过滤时,将物料放置到过滤筒2上方的开口处,在此之前为电磁线圈4进行通电,通电之后电磁线圈4将磁力传导至聚磁介质5处。

之后开动两个振动电机61,两个振动电机61带动过滤筒2上下移动的过程中,清料毛刷71持续对压板81上侧的物料进行刮落处理,并且通过压板81能够持续对聚磁介质5进行压紧操作。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。