一种从含泥低品位微细粒嵌布铜钼矿中回收铜钼的方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及多金属硫化矿选矿技术领域,具体涉及一种从含泥低品位微细粒嵌布铜钼矿中回收铜钼的方法。

背景技术

硫化钠是目前铜钼分离过程中使用最广泛的铜矿物抑制剂,但硫化钠稳定性差,用量大,需要大量的抑制剂才能使硫化铜矿受到抑制。根据辉钼矿(比磁化系数为0.098×10

CN107971124A公开了一种含泥含硫低品位铜钼矿的铜钼分离方法,具体为磨矿-铜钼混合浮选工序-除泥脱硫工序-铜钼分离浮选工序,除泥脱硫工序为进一步提高混合精矿的品质,虽然能达到铜钼分离目的,但能耗和药耗极高,且除泥脱硫产生了一定的金属损失,不利于生产管理。CN106583026A提供了一种浮磁联合铜钼分选-分离方法,即以铜钼混合精矿为给矿,进行抑铜浮钼浮选,浮选精矿采用背景磁场强度为3200~4800kA/m的超导磁选机进行铜钼再次分离,所得无磁部分即为钼精矿产品,所得磁精矿作为中矿返回抑铜浮钼浮选分离粗选作业,该工艺没有考虑到铜钼混合精矿品质和泥质含量的影响,所获得的钼精矿品质得不到保障,铜钼互含必定严重。

因此,针对含泥低品位微细粒嵌布铜钼矿,应该尽量减少次生泥的产生,正确对待混合精矿中残留药剂和降低混浮精矿中有害元素,降低硫化钠用量,开展磁浮大循环,改善生产过程苛刻性,提高工艺流程的适应性,实现铜钼高效分离。

发明内容

针对现有技术的不足,本发明旨在提供一种从含泥低品位微细粒嵌布铜钼矿中回收铜钼的方法。

为了实现上述目的,本发明采用如下技术方案:

一种从含泥低品位微细粒嵌布铜钼矿中回收铜钼的方法,包括如下步骤:

S1、将含泥低品位微细粒嵌布铜钼矿原矿在低碱度条件下进行粗磨;

S2、粗磨产品经一次铜钼混浮粗选后得到混浮粗选精矿和混浮粗选尾矿,混浮粗选尾矿进行两次铜钼混浮扫选,第一次铜钼混浮扫选所得的混浮扫选精矿返回铜钼混浮粗选作业,所得的混浮扫选尾矿进入第二次铜钼混浮扫选;第二次铜钼混浮扫选所得的混浮扫选精矿返回第一次铜钼混浮扫选;

S3、混浮粗选精矿细磨后进行三次铜钼混浮精选,前两次铜钼混浮精选所得的混浮精选精矿进入下一次铜钼混浮精选作业,第一次铜钼混浮精选所得的混浮精选尾矿返回铜钼混浮粗选作业,其余两次铜钼混浮精选所得的混浮精选尾矿返回上一次铜钼混浮精选作业;

S4、最后一次铜钼混浮精选所得的混浮精选精矿进行一次钼粗选,所得的钼粗选尾矿进行一次钼扫选获得铜精矿和钼扫选精矿,钼扫选精矿返回钼粗选作业;钼粗选作业所得的钼粗选精矿通过磁选脱除部分黄铜矿提高粗精矿含钼品质后进行浓缩脱药,然后通过擦洗脱药,再经三次钼精选得到钼精矿和钼精选尾矿,钼精选尾矿进行一次钼精扫选,所得的精扫选精矿返回第一次钼精选作业,所得的精扫选尾矿返回钼粗选作业。

进一步地,步骤S1中,在含泥低品位微细粒嵌布铜钼矿原矿中添加调整剂石灰,调节pH=7-8,按清水:原矿质量比2:3加入水进行磨矿,磨矿至磨矿细度为-0.074mm占60-65%。

进一步地,步骤S2的铜钼混浮粗选中,按每吨原矿干重计,依次向粗磨产品中添加调整剂六偏磷酸钠20-40g/t和硫化钠10-20g/t,捕收剂丁基黄药50-60g/t,起泡剂2号油20-30g/t后进行铜钼混浮粗选,获得混浮粗选精矿及混浮粗选尾矿。

进一步地,步骤S3中,混浮粗选精矿细磨至磨矿细度-0.038mm占85%-90%。

进一步地,步骤S3的铜钼混浮精选中,按每吨原矿干重计,第一次铜钼混浮精选中添加调整剂六偏磷酸钠15-30g/t,第二次铜钼混浮精选中添加调整剂六偏磷酸钠10-20g/t,第二次铜钼混浮精选不添加任何药剂。

进一步地,步骤S2中,按每吨原矿干重计,第一次铜钼混浮扫选中添加捕收剂丁基黄药25-30g/t和起泡剂2号油10-15g/t,第二次铜钼混浮扫选中添加捕收剂丁基黄药10-20g/t。

进一步地,步骤S4中,按每吨原矿干重计,钼粗选中添加调整剂六偏磷酸钠4-5g/t,抑制剂硫化钠200-240g/t和巯基乙酸20-30g/t,消泡剂煤油20-25g/t。

进一步地,步骤S4中,按每吨原矿干重计,钼扫选中添加抑制剂硫化钠50-60g/t,消泡剂煤油10-15g/t。

进一步地,步骤S4的磁选作业中,钼粗选精矿进入高梯度磁选机进行磁选,磁选强度为1.4-1.5T,磁选冲次为200r/min,获得磁选精矿及磁选尾矿,磁选精矿返回至钼粗选作业,磁选尾矿进入浓密机后进行脱水浓缩,浓密机底流进入球磨机进行擦洗脱药。

进一步地,步骤S4的三次钼精选中,按每吨原矿干重计,第一次钼精选中添加调整剂六偏磷酸钠2-4g/t,抑制剂硫化钠50-60g/t和巯基乙酸10-15g/t,消泡剂煤油10-15g/t;第二次钼精选中添加抑制剂硫化钠10-15g/t,消泡剂煤油10-15g/t;第三次钼精选中添加调整剂六偏磷酸钠1-2g/t;

步骤S4的钼精扫选中,添加抑制剂硫化钠10-15g/t。

本发明的有益效果在于:

1)本发明采用“原矿粗磨混浮—混浮粗精矿细磨再选—钼粗精磁浮联用”的梯次磨矿、梯次选别的技术思路,适应于处理含泥高低品位微细粒嵌布铜钼矿,具有操作管理方便、药剂成本低、分选效率高、分离效果好,指标稳定等特点。原矿粗磨混浮可大幅度降低泥化矿物(绢云母、绿泥石等)对浮选系统的影响,提高混浮粗精矿品质,同时可降低磨矿负荷,提高磨矿效率;混浮粗精矿再磨通过对连生体深度解离,可有效提高混浮精矿的品质;钼粗精矿采用磁浮大循环通过降低钼精选作业中黄铜矿的含量,提高了精选入料的钼铜比,降低了药剂消耗,同时降低了钼粗选操作要求。

2)本发明采用钼粗精矿磁选提质降铜-浓缩脱药-擦洗脱药-浮选的工艺,通过强化分散、擦洗脱药和浓缩脱泥脱药,极大程度地降低了泥质对浮选的影响,提高了钼精矿作业入料的品质,降低了药剂消耗,降低了铜钼精矿互含,提高了铜钼精矿品质,实现了目的矿物高效回收。采用钼粗精矿磁选提质降铜一方面可大幅度降低磁选作业的矿浆量,同时降低了浓密机的处理量,另一方面能稳定钼粗扫选作业的生产指标,保证铜精矿的品质,降低铜精矿中钼的含量。

3)本发明中,铜钼混浮采用丁基黄药为捕收剂,硫化钠和六偏磷酸钠为调整剂,一是丁基黄药捕收能力较强,在低碱及粗磨条件的配合下,可大幅度提高目的矿物的回收率;二是通过浓缩-擦洗联合工艺,能较好地克服脱药困难、夹带严重等不利因素,有利于降低铜钼互含,进而提高铜精矿和钼精矿的品位。

附图说明

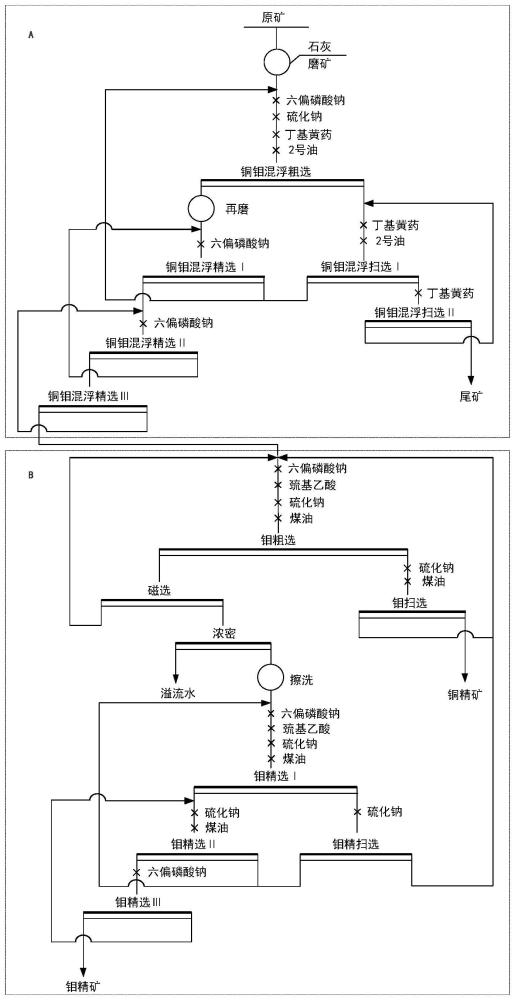

图1为本发明各实施例的方法流程示意图。

具体实施方式

以下将结合附图对本发明作进一步的描述,需要说明的是,本实施例以本技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围并不限于本实施例。

实施例1和实施例2所用的含泥低品位微细粒嵌布铜钼矿为多宝山铜矿,其化学组成(wt%)如下:含铜0.36%,含钼0.012%。其中,铜矿物主要为黄铜矿、斑铜矿;钼矿物主要为辉钼矿,粒度中等偏细,主要集中在10-74μm间,石英及硅酸盐矿物含量约92%,其中易泥化矿物为绿泥石、云母类、地开石,含量为40%左右。

实施例1

如图1所示,按每吨原矿干重计,在原矿中添加石灰500g/t调节pH=7,按清水:原矿质量比2:3加入水进行磨矿,磨矿至磨矿细度为-0.074mm占60%后通过铜钼混浮粗选、铜钼混浮扫选Ⅰ和铜钼混浮扫选Ⅱ获得铜钼混浮粗选精矿和最终尾矿。铜钼混浮粗选精矿细磨至磨矿细度-0.038mm占85%后,通过铜钼混浮精选Ⅰ、铜钼混浮精选Ⅱ、铜钼混浮精选Ⅲ、钼粗选和钼扫选获得钼粗选精矿及钼扫选尾矿(铜精矿);钼粗选精矿进入高梯度磁选机进行磁选,磁选强度为1.4T,冲次为200r/min,获得磁选精矿及磁选尾矿,磁选精矿返回至钼粗选作业;磁选尾矿进入浓密机脱水浓缩后进入球磨机进行擦洗脱药,再经过钼精选Ⅰ、钼精选Ⅱ、钼精选Ⅲ和钼精扫选获得钼精矿。

铜钼混浮精选Ⅰ尾矿和铜钼混浮扫选Ⅰ精矿合并返回至铜钼混浮粗选作业;钼扫选精矿、钼精扫选尾矿和磁选精矿合并返回至钼粗选作业;钼精选Ⅱ尾矿和钼精扫选精矿合并返回至钼精选Ⅰ作业;铜钼混浮扫选Ⅱ精矿、铜钼混浮精选Ⅱ尾矿、铜钼混浮精选Ⅲ尾矿、钼精选Ⅲ尾矿分别返回至上一级作业。

其中,铜钼混浮粗选作业添加六偏磷酸钠20g/t、硫化钠10g/t、丁基黄药50g/t和2号油20g/t,铜钼混浮精选Ⅰ作业添加六偏磷酸钠15g/t,铜钼混浮精选Ⅱ作业添加六偏磷酸钠10g/t,铜钼混浮扫选Ⅰ作业添加丁基黄药25g/t和2号油10g/t,铜钼混浮扫选Ⅱ作业添加丁基黄药10g/t,钼粗选作业添加六偏磷酸钠4g/t、硫化钠200g/t、巯基乙酸20g/t和煤油20g/t,钼扫选作业添加硫化钠50g/t和煤油10g/t,钼精选Ⅰ作业添加六偏磷酸钠2g/t、硫化钠50g/t、巯基乙酸10g/t和煤油10g/t,钼精选Ⅱ作业添加硫化钠10g/t和煤油10g/t,钼精选Ⅲ作业添加六偏磷酸钠1g/t,钼精扫选作业添加硫化钠10g/t。

实施例2

如图1所示,按每吨原矿干重计,在原矿中添加石灰800g/t调节pH=8,按清水:原矿质量比2:3加入水进行磨矿,磨矿至磨矿细度为-0.074mm占65%后通过铜钼混浮粗选、铜钼混浮扫选Ⅰ和铜钼混浮扫选Ⅱ获得铜钼混浮粗选精矿和最终尾矿;铜钼混浮粗选精矿细磨至磨矿细度-0.038mm占90%后,通过铜钼混浮精选Ⅰ、铜钼混浮精选Ⅱ、铜钼混浮精选Ⅲ、钼粗选和钼扫选获得钼粗选精矿及钼扫选尾矿(铜精矿);钼粗选精矿进入高梯度磁选机进行磁选,磁选强度为1.5T,冲次为200r/min,获得磁选精矿及磁选尾矿,磁选精矿返回至钼粗选作业;磁选尾矿进入浓密机脱水浓缩后进入球磨机进行擦洗脱药,再经过钼精选Ⅰ、钼精选Ⅱ、钼精选Ⅲ和钼精扫选获得钼精矿。

铜钼混浮精选Ⅰ尾矿和铜钼混浮扫选Ⅰ精矿合并返回至铜钼混浮粗选作业;钼扫选精矿、钼精扫选尾矿和磁选精矿合并返回至钼粗选作业;钼精选Ⅱ尾矿和钼精扫选精矿合并返回至钼精选Ⅰ作业;铜钼混浮扫选Ⅱ精矿、铜钼混浮精选Ⅱ尾矿、铜钼混浮精选Ⅲ尾矿、钼精选Ⅲ尾矿分别返回至上一级作业。

其中,铜钼混浮粗选作业添加六偏磷酸钠40g/t、硫化钠20g/t、丁基黄药60g/t和2号油30g/t,铜钼混浮精选Ⅰ作业添加六偏磷酸钠30g/t,铜钼混浮精选Ⅱ作业添加六偏磷酸钠20g/t,铜钼混浮扫选Ⅰ作业添加丁基黄药30g/t和2号油15g/t,铜钼混浮扫选Ⅱ作业添加丁基黄药20g/t,钼粗选作业添加六偏磷酸钠5g/t、硫化钠240g/t、巯基乙酸30g/t和煤油25g/t,钼扫选作业添加硫化钠60g/t和煤油15g/t,钼精选Ⅰ作业添加六偏磷酸钠4g/t、硫化钠60g/t、巯基乙酸15g/t和煤油15g/t,钼精选Ⅱ作业添加硫化钠15g/t和煤油15g/t,钼精选Ⅲ作业添加六偏磷酸钠2g/t,钼精扫选作业添加硫化钠15g/t。

实施例2只有药剂用量及磨矿细度与实施例1不同,其它条件与实施过程二者完全相同。以上两个实施例的实施情况如表1所示。

表1

实施例1和实施例2的实施情况表明,实施例1-2工艺先进,能从含泥低品位微细粒嵌布铜钼矿中回收铜钼,实现资源的有效回收。

对于本领域的技术人员来说,可以根据以上的技术方案和构思,给出各种相应的改变和变形,而所有的这些改变和变形,都应该包括在本发明权利要求的保护范围之内。