一种砷黝铜矿与黄铁矿的浮选分离工艺

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于选矿工艺,具体涉及一种砷黝铜矿与黄铁矿的浮选分离工艺。

背景技术

黝铜矿是铜的一种主要硫盐矿物分布广泛,在各类矿床中均可出现但含量一般不高。典型的火山岩型块状硫化物铜矿床主要硫化矿为黄铁矿,铜矿物主要以黄铜矿和砷黝铜矿为主,其次是少量的辉铜矿、斑铜矿等。砷黝铜矿的粒度极细,嵌布关系复杂,并以微细粒它型结构的致密状、浸染状为主,金属硫化矿物可浮性差异小,矿物之间分离难度非常大。在浮选过程中砷黝铜矿富集后导致铜精矿容易含砷超过国家标准造成销售困难,销售计价系数下降。通过选矿降砷手段放弃该部分矿物又会造成铜金属流失,经济损失很大。对于原矿中含砷黝铜矿企业通常会查明含砷铜矿石的赋存状态及在矿体中的产状,在有条件的情况下将高砷矿石和低砷矿石会进行配矿选别,但配矿效果稳定性差。因此当前行业企业的重点放在解决精矿销售出路。

目前,市面上专利号为CN114589002A的一种高铜锌比硫化铜锌矿选矿分离方法,包括以下步骤: S1、混合:将高铜锌比铜锌硫化矿原矿矿石与第一抑制剂、第一捕收剂后和水混合进行搅拌、磨矿,形成原矿矿浆,所述第一抑制剂由熟石灰和苯胺黑按重量比8~10:3混合而成,所述第一捕收剂由酯类捕收剂和黄药类捕收剂按重量比2~5:1混合而成;S2、第一次浮选:将原矿矿浆进行第一次浮选得到第一铜锌混合精矿及混合尾矿,混合尾矿抛弃,第一铜锌混合精矿备用; S3、磁选:将第一铜锌混合精矿进行磁选得到磁精矿和磁尾矿,磁精矿即为第一铜精矿,磁尾矿即为第二铜锌混合精矿,所述磁选强度为1.3T;S4、浓密:将第二铜锌混合精矿进行浓密,浓密底流部分备用,浓密溢流部分抛弃; S5、第二次浮选:将S4中的浓密底流加入第二抑制剂、第二捕收剂后进行第二次浮选,得到第二铜精矿和锌精矿。

该工艺解决当前部分铜锌比高的铜锌矿石浮选分离效率低、分离工艺复杂、药剂成本高昂、对环境影响大等问题,开发新的适用于高铜锌比铜锌硫化矿矿石的选矿分离的方法十分必要。

但也存在一个问题,该工艺不能解决铜精矿含砷超标的问题。

发明内容

本方案提供一种砷黝铜矿与黄铁矿的浮选分离工艺,用以解决铜精矿含砷超标问题。

为达到以上目的,本方案提供一种砷黝铜矿与黄铁矿的浮选分离工艺,包括以下步骤:

步骤S10:选锌尾矿浓密:将尾矿泵送进入锌尾浓密机浓缩,然后将浓缩后的尾矿进入搅拌槽调浆,添加工业石灰调节矿浆pH值;

步骤S20:将步骤S20的产物进入浮选机两次粗选:粗选一依次添加硫化钠、黄药和BK201,粗选二添加丁基黄药进行两次粗选,两次粗选的泡沫进入中矿浓密机浓缩后进行再磨;

步骤S30:浮选机两次粗扫选:添加捕收剂丁基黄药对尾矿扫选两次,扫选精矿顺序返回上一作业循环,扫二尾矿为粗尾排出流程;

步骤S40:对步骤S30获得的两次粗选泡沫进行浓密浓缩并添加Na

步骤S50:对步骤S40获得的磨矿产品,添加丁基黄药,其精矿进入砷黝铜矿与黄铁矿浮选分离的浮选机精选两次获得低品位铜精矿,所述砷黝铜矿与黄铁矿浮选分离的浮选机包括浮选机本体,其特征在于,还包括气泡发生器和紊流板,所述紊流板与通管固定连接,且紊流板与浮槽平行,所述气泡发生器包括底板、滤板、L型滑板、弹簧和活塞板;所述底板与浮槽固定连接,所述底板上设有滑槽,所述滤板与滑槽滑动连接,所述L型滑板与滤板相匹配,所述滤板上设有滤孔,所述弹簧一端与滑槽固定连接,另一端与滤板固定连接,所述底板设有气腔,气腔与活塞板滑动连接,所述活塞板与滤板固定连接,所述气腔上设有第一单向阀和第二单向阀,所述第一单向阀连通浮槽,所述第二单向阀连通外部空间;筛选出来的尾矿顺序返回到上一作业循环;

步骤S60:精选一泡沫槽添加抑制剂硫化钠,精选两次后得到高砷低品位铜精矿,尾矿顺序依次返回上一作业;

步骤S70:添加丁基黄药,扫选一次扫选精矿产品返回上一作业,尾矿返回至锌尾浓密机浓缩后在进入流程再选。

本方案的原理在于:操作者通过浓密机将选锌尾矿进行浓缩,然后通过加入硫化钠、黄药和BK201进行粗选一次和加入二添加丁基黄药进行粗选第二次,得到粗制的铜矿泡沫和杂质尾矿,然后再用浮选机对杂质尾矿进行两次粗选,彻底提出里面的铜矿泡沫,然后将尾矿放入尾矿库。然后操作者将一起得到的粗制铜矿进行两次粗选泡沫进行浓密浓缩并添加Na

将矿浆倒入进液箱,启动第一电机和第二电机,主轴带动叶轮转动,横轴带动刮板转动,叶轮转动时,产生一股吸力,使得进液箱的矿浆被吸入进液管来到通管,同时外部空间的空气也通过进气管吸入到通管,两者然后通过通管进入浮槽。叶轮搅动矿浆和空气,使得矿浆上的疏水矿石能更多的附着在气泡上。

同时伴随着叶轮转动,产生一股旋转力带动着液体旋转撞击在滤板上,滤板因为液体的冲击压缩弹簧,同时活塞板也往后移,气腔内部空间变大,产生吸力,通过第二单向阀吸取外部空气。

同时由于液体冲击过大,L型滑板因造型结构会受到向上的推力,导致L型滑板上移,滤板上的滤孔打开,使得液体和气泡能穿过滤孔,形成更多的小气泡,同时由于滤孔打开,滤板受力面积变小,弹簧将滤板弹回到初始位置,滤板带动活塞板向前移,挤压气腔内的空气,使得气体只能从第一单向阀进入到浮槽,产生新的气泡,气泡随着旋转力的作用穿过滤板上的滤孔,形成更多的小气泡,小气泡上附着疏水矿石进入泡沫层。

由于液体穿过滤板使得冲击变小,L型滑板会因为重力下落,回到初始状态,同时L型滑板落下能对滤板上的滤孔进行刮除,反复循环。

反复操作两次获得低品位铜精矿,尾矿顺序返回到上一作业循环;再添加抑制剂硫化钠,精选两次后得到高砷低品位铜精矿,尾矿顺序依次返回上一作业。最后添加丁基黄药,扫选一次扫选精矿产品返回上一作业,尾矿返回至锌尾浓密机浓缩后在进入流程再选。

本方案的有益效果在于: 1、本方法有效的降低了铜精矿含砷,实现砷黝铜矿的单独回收避免了有价金属的流失,实现了资源的最大利用率。2、本方法通过将低砷铜精矿和高砷低品位铜精矿灵活配比有效控制精矿产品含砷低于国家控制标准。3、本方案砷黝铜矿与黄铁矿浮选分离的浮选机能产生更多的气泡量,同时使得气泡小而多,增大了浮选机的浮选效率,同时L型滑板每一次上下移动都能将滤孔进行一次刮除,防止滤孔堵塞。4、本方法将精扫一尾矿返回至选锌尾矿浓密机进入流程脱药再选避免直接抛尾造成铜金属量损失。

进一步,步骤S5:浮选机抑砷浮铜,调节矿浆pH值然后添加抑制剂,再经过三次精选和经过三次扫选尾矿进入选锌阶段;浮选机抑砷浮锌,将选铜尾矿添加石灰,然后依次添加丁基黄药粗选一次和扫选两次得到选锌尾矿。本方法属于绿色环保的降砷方法,利用市场上的选矿药剂进行降砷,无需高温高压等高耗能方法,硫化钠灵活用量可以变成抑制剂和脱药剂。

进一步,步骤S50的所述气泡发生器设有4个,所述气泡发生器与叶轮同轴心外围布置。多个气泡发生器围绕叶轮布置能加强气泡的产生和对大气泡的处理。

进一步,所述步骤S50中的紊流板上设有多个孔。紊流板上设有能使大气泡变为小气泡的孔,使得气泡穿过时能形成更多的小气泡,加高浮选机的效率。

附图说明

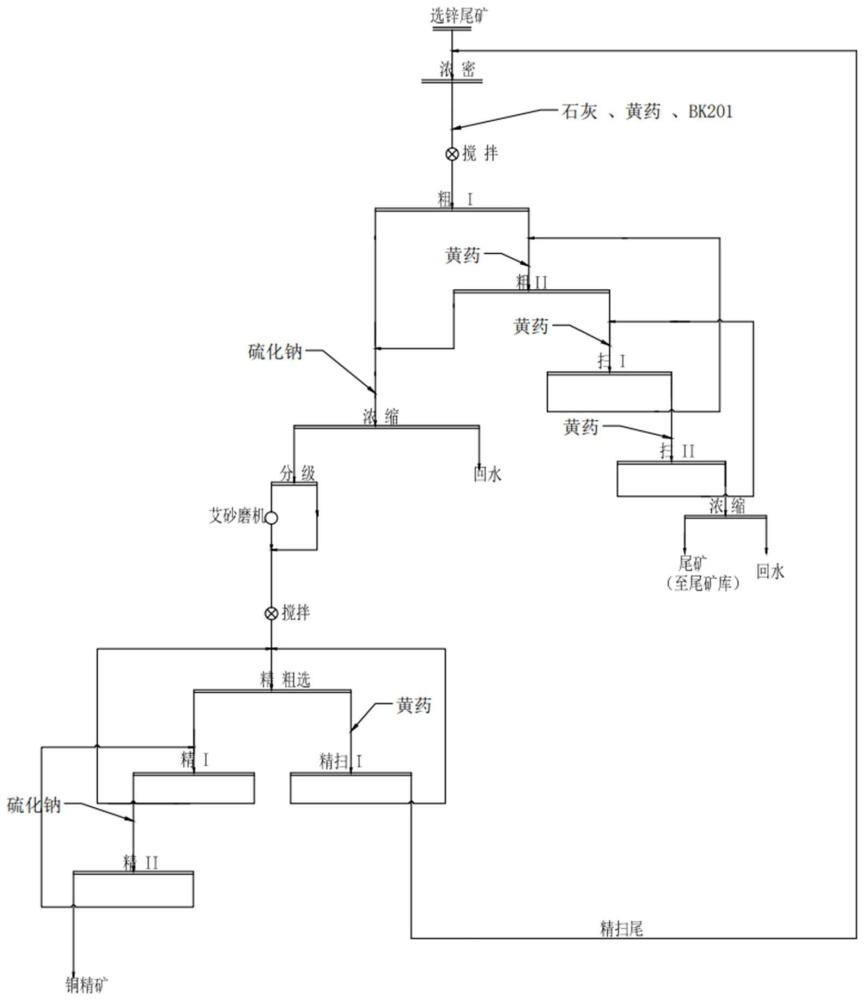

图1为一种砷黝铜矿与黄铁矿的浮选分离工艺的工艺流程图,

图2为一种砷黝铜矿与黄铁矿浮选分离的浮选机装置的正视剖视图,

图3为一种砷黝铜矿与黄铁矿浮选分离的浮选机装置气泡发生器和底板结构图,

图4为一种砷黝铜矿与黄铁矿浮选分离的浮选机装置滤板和L型滑板展开正视图。

具体实施方法

说明书附图中的标记包括:1、第一电机;2、第二电机;3、浮槽;4、横轴;5、主轴;6、进液箱;7、皮带轮;8、通管;9、进气管;10、进液管;11、紊流板;12、底板;13、叶轮;14、滤板;15、L型滑板;16、弹簧;17、气腔;18、活塞板;19、第一单向阀;20、第二单向阀;21、刮板;22、滤孔。

实施例基本如附图1所示:

本方案提供一种砷黝铜矿与黄铁矿的浮选分离工艺,包括以下步骤:

(1)浮选机抑砷浮铜: 如附图2所示:

本方案提供一种砷黝铜矿与黄铁矿的浮选分离工艺的砷黝铜矿与黄铁矿浮选分离的浮选机,包括第一电机1、第二电机2、浮槽3、横轴4、主轴5、进液箱6、皮带轮7、通管8、进气管9、进液管10、紊流板11、底板12、叶轮13、滤板14、L型滑板15、弹簧16、气腔17、活塞板18、第一单向阀19、第二单向阀20、刮板21和滤孔22。第一电机1和第二电机2采用高功率的三相异步电机,自带减速箱,型号为Y90S-6。整个浮槽3与底板12固定连接,底板12上设有落地脚,底板12放置在地面上。第一电机1与主轴5通过联轴器固定连接,主轴5与浮槽3通过轴承转动连接,主轴5位于通管8内部,通管8末端与浮槽3连通,通管8与进气管9连通,且通管8与进液管10连通,进气管9另一端连通在浮槽3外部空间,用于自然吸空气。进液管10另一端连通进液箱6。紊流板11通过螺栓固定连接在通管8末端,用于稳定泡沫层,防止泡沫层范水花,紊流板11上设有许多小孔,用于生成小气泡。主轴5末端固定连接有叶轮13,叶轮13用于搅拌空气和矿液。第二电机2与横轴4通过联轴器固定连接,横轴4上螺栓固定连接有刮板21,刮板21设有2个,刮板21位于浮槽3上方,刮板21的行程范围内正好与浮槽3的泡沫层一致,使得刮板21能很好的刮出泡沫。

如附图2、图4所示:

底板12设有滤板14、L型滑板15、弹簧16、气腔17、活塞板18、第一单向阀19和第二单向阀20,滤板14设有4个,底板12上设有4个滑槽,滤板14分别于底板12上的滑槽滑动连接。滤板14与L型滑板15滑动连接,且滤板14上设有限位块,防止L型滑板15滑出滤板14内部。L型滑板15为上端弯曲造型,且L型滑板15上端直立部分设有孔洞,当受到液体冲击力时,会产生上浮的效果。底板12内部设有气腔17,活塞板18与气腔17滑动连接,活塞板18与滤板14固定连接,滤板14上设有滤孔22,用于产生小气泡,弹簧16一端与滑槽固定连接,另一端与滤板14固定连接。第一单向阀19设在活塞板18外侧,第一单向阀19一端连通浮槽3,另一端连通气腔17,气体只能从气腔17通往浮槽3。第二单向阀20设置活塞板18外侧,第二单向阀20一端连通外部空间,另一端连通气腔17,气体只能从外部空间进入气腔17。

如附图2、图3、图4所示:

此处采用的浮选机为砷黝铜矿与黄铁矿浮选分离的浮选机,将需要分离的矿石通过艾砂磨机中磨碎,然后将药液加入在矿石内,混合成矿浆,然后将矿浆倒入进液箱6,启动第一电机1和第二电机2,主轴5带动叶轮13转动,横轴4带动刮板21转动,叶轮13转动时,产生一股吸力,使得进液箱6的矿浆被吸入进液管10来到通管8,同时外部空间的空气也通过进气管9吸入到通管8,两者然后通过通管8进入浮槽3。叶轮13搅动矿浆和空气,使得矿浆上的疏水矿石能更多的附着在气泡上。同时伴随着叶轮13转动,产生一股旋转力带动着液体旋转撞击在滤板14上,滤板14因为液体的冲击压缩弹簧16,同时活塞板18也往后移,气腔17内部空间变大,产生吸力,通过第二单向阀20吸取外部空气。同时由于液体冲击过大,L型滑板15因造型结构会受到向上的推力,导致L型滑板15上移,滤板14上的滤孔22打开,使得液体和气泡能穿过滤孔22,形成更多的小气泡,同时由于滤孔22打开,滤板14受力面积变小,弹簧16将滤板14弹回到初始位置,滤板14带动活塞板18向前移,挤压气腔17内的空气,使得气体只能从第一单向阀19进入到浮槽3,产生新的气泡,气泡随着旋转力的作用穿过滤板14上的滤孔22,形成更多的小气泡,小气泡上附着疏水矿石进入泡沫层,由于液体穿过滤板14使得冲击变小,L型滑板15会因为重力下落,回到初始状态,反复循环。该方案加大了气泡量,同时使得气泡小而多,增大了浮选机的浮选效率,同时L型滑板15每一次上下移动都能将滤孔22进行一次刮除,防止滤孔22堵塞。

砷黝铜矿与黄铁矿浮选分离的浮选机选铜粗选调节矿浆pH值为7.0,添加抑制剂Na2S用量为200g/t,经过三次精选得到含砷低于1%的铜精矿,经过三次扫选尾矿进入选锌阶段;

(2)浮选机抑砷浮锌:将选铜尾矿添加石灰8kg/t工业石灰调节矿浆PH值至11.8,依次添加丁基黄药为14g/t、12g/t、4g/t,粗选一次和扫选两次得到选锌尾矿

(3)选锌尾矿浓密:将步骤(2)中得到的浓度为12%高硫锌尾矿泵送进入锌尾浓密机浓缩,浓缩使浓密机机底流浓度达到52%后进入搅拌槽调浆,加入中添加8kg/t工业石灰(以干矿计,下同)调节矿浆pH值为11.5;

(4)浮选机两次粗选:将步骤(3)得到矿浆给入浮选机,粗选一依次添加硫化钠、黄药和BK201,用量分别为50-80g/t、35-44g/t、0-5g/t,粗选二添加丁基黄药用量为25-35g/t进行两次粗选,两次粗选的泡沫进入中矿浓密机浓缩后进行再磨。

(5)浮选机两次粗扫选:添加捕收剂丁基黄药10g/t扫选两次,扫选精矿顺序返回上一作业循环,扫二尾矿为粗尾排出流程。

(6)再磨:对步骤(4)获得的两次粗选泡沫进行浓密浓缩并添加Na2S为50g/t进行脱药,控制中矿浓密机底流为45-50%给入艾砂磨中进行磨矿,磨矿细度控制P80@16~25μm。

(7)浮选机砷硫分离精粗选:对步骤(6)获得的磨矿产品,添加丁基黄药45-50g/t,其精矿进入浮选机精选两次获得低品位铜精矿,尾矿顺序返回到上一作业循环。

(8)浮选机砷硫分离精选:精选一泡沫槽添加抑制剂硫化钠100g/t,精选两次后得到高砷低品位铜精矿,尾矿顺序依次返回上一作业。

(9)浮选机砷硫分离扫选:添加丁基黄药5g/t,扫选一次扫选精矿产品返回上一作业,尾矿返回至铜尾浓密机浓缩后在进入流程再选。

以上所述的仅是本发明型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。