一种节能型多级选矿浓缩装置及方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及选矿浓缩技术领域,具体涉及一种节能型多级选矿浓缩装置及方法。

背景技术

对于山谷型四等尾矿库,基础坝为透水堆石坝。现有的选矿工艺有两个系列(选矿工艺如图1所示),每个系列的磨矿分级选别流程都是由矿石直接给入一台Φ1870磨机,磨机排出的矿物给入一台MBD¢1050×2400磁选机粗选,粗选尾矿直接抛掉,粗选精矿给入两台MVS--2020高频筛进行分级,筛上部分返回球磨机形成闭路,筛下部分两系列合并进入一台MDB¢1050×1800弱磁机进行一次精选,一次精选尾矿直接抛掉,一次精选精矿进入MDB¢900×1800弱磁机进行二次精选,二次精选精矿进入沉淀池,脱出部分水分的精矿作为成品,沉淀池溢流水并入尾矿浆。二次精选尾矿和粗选尾矿及一次精选尾矿一起由两台8∕6ZDB渣浆泵(功率为132千瓦)输送到尾矿库,尾矿库溢流水由两台DFG150—315节能型多级选矿浓缩装置/2清水泵(功率为90千瓦)输送至选矿厂循环使用,新水补充由山渗水自给。

但是上述选矿工艺在生产过程中,尾矿库存在的安全隐患,具体存在以下问题;

在尾矿库的使用中发现尾矿库存在以下安全隐患

(1)尾矿坝干滩坡度太小只有0.9%,达不到要求的干滩坡度1.1-1.5%。

(2)尾矿库干滩太短只有47米,达不到要求的≥50米。

(3)尾矿库溢流水量大,虽然加入了聚丙酰胺增加了尾矿沉降效果,但因沉降面积太小溢流水还是带走大量细粒尾矿,外排则污染环境,只能回收利用,至使选矿厂每生产两天须停产一天等循环水清澈才能再开始生产,严重影响了选矿厂的生产。

基于此,研究一种节能型多级选矿浓缩装置及方法是必要的。

发明内容

鉴于此,本发明的目的在于提供一种节能型多级选矿浓缩装置及方法,有效的解决了现有的选矿工艺存在的尾矿沉降面积大,溢流水带走大量细粒尾矿,需要频繁停产等待循环水清澈,生产效率低的问题。

1.为实现上述目的,本发明所采用的技术方案是:一种节能型多级选矿浓缩装置,包括球磨机、一级磁选机、高频筛、二级磁选机、三级磁选机、一级浓缩斗、二级浓缩斗、精矿沉淀池和尾矿库,沿高度方向其中所述球磨机、一级磁选机、高频筛、二级磁选机、三级磁选机由上至下依次布置,原矿加入球磨机进行破碎作业,在球磨机的前后分别设置有磨机前水和磨机后水注入管;

破碎后的矿石自流进入一级磁选机进行分选,一级磁选后将矿石分为一级尾料和一级精料,其中一级尾料自流进入尾料库,一级精料自流进入高频筛进行分选,筛上部分通过输送带回流至球磨机循环破碎,筛下部分自流进入二级磁选机进行二次磁选作业,将筛分后的一级精料分选为二级尾矿和二级精矿,其中二级尾矿自流进入一级浓缩斗,二级精矿自流进入三级磁选机进行三次磁选作业,将二级精矿分为三级尾矿和三级精矿,其中三级尾矿自流进入二级浓缩斗,三级精矿自流进入精矿沉淀池,在精矿沉淀池中脱出部分水分的精矿作为成品;所述一级浓缩斗和二级浓缩斗经过浓缩后将相应的尾矿自流到尾矿库中。

进一步的,所述精矿沉淀池的冲洗水为新水,精矿溢流水回收至循环水箱,循环水箱通过泵送给一级磁选冲散水、一级磁选机卸矿冲散水、高频筛筛上冲洗水、二级筛选机冲散水和三级磁选机冲散水提供水源。

进一步的,所述循环水箱还连接有尾矿库溢流水和二级浓缩斗溢流水。

进一步的,所述一级浓缩斗的溢流水通过收集汇聚,通过向上泵送并作为磨机后水和高频筛筛前稀释水使用。

进一步的,所述一级浓缩斗的溢流水、二级浓缩斗的溢流水和高频筛的冲洗尾水通过收集汇聚,通过泵送并作为磨机前水使用。

一种节能环保的选矿浓缩方法,包括如下步骤;

步骤一,球磨粉碎

原矿在球磨机内进行粉碎,并在球磨机的前后分别喷淋磨机前水和磨机后水;

步骤二,一级磁选

将粉碎后的原矿自流到处于球磨机下方的一级磁选机中,并在磁选过程中喷洒一级磁选机吹散水;将粉碎后原矿分选为一级尾矿和一级精矿,其中一级尾矿自流到下方的尾料库中;卸出的一级精矿进行卸矿冲洗水冲洗;

步骤三,高频筛分选

然后将一级精矿在进行筛前稀释水喷淋后进入高频筛分选,在高频筛分选过程中持续被筛上冲洗水冲洗,筛上部分通过输送带回流至球磨机循环破碎;

步骤三,二级磁选

筛下部分进入二级磁选机进行二次磁选作业,并在磁选过程中喷洒二级磁选机吹散水,将筛分后的一级精料分选为二级尾矿和二级精矿;其中二级尾矿进入一级浓缩斗

步骤五,三级磁选

二级精矿进入三级磁选机;并在磁选过程中喷洒三级磁选机吹散水,将筛分后的二级精料分选为三级尾矿和三级精矿;其中三级尾矿进行二级浓缩斗,三级精矿进入下方的精矿沉淀池中;一级浓缩斗和二级浓缩斗中的尾矿自流至下方的尾矿库中。

进一步的,浓缩斗底流自流给入球磨机作为前水使用,浓缩斗溢流自流一部分作为球磨机后水使用,一部分给入两系列筛前做稀释水使用。

进一步的,二级浓缩斗底流通过渣浆泵给球磨机作为前水用,溢流水和精矿沉淀池溢流水通过渣浆泵加压后循环使用,一部分给入筛上作为高频筛冲洗水用,一部分作为磁选机选别吹散水和卸矿冲洗水使用。

进一步的,精矿沉淀池溢流水并入尾矿浆,并在尾矿浆中分开加入聚丙酰胺和氯化铝。

上述技术方案的有益效果是:本发明由于两台作为精选的弱磁机尾矿水全部回收利用,选厂到尾矿库的循环水量大大减少,尾矿输出浓度提高明显,无需再建浓缩池,减少了投入。尾矿坝干滩坡度明显提高,增加了尾矿坝的安全系数;且由于尾矿浆输送量减少,浓度提高,尾矿水浸线下移,干滩长度由增加,强化了尾矿坝的安全。

同时本发明尾矿溢流水大量减少,流速减缓,由于延长了沉淀时间,配合沉降剂的作用,溢流水由浊变清;尾矿水中含有少量原生泥,返回球磨机后提高了矿浆的粘度和稳定性进而使球磨机入磨量也略有提高,台时提高。

由此,本发明通过对选矿工艺的改造:消除了尾矿坝的安全隐患,降低了选矿成本,节约了建设浓缩池费用,减少了土地占用与环境污染。提高了球磨机入磨量,降低了尾矿品位,具有巨大的经济和社会效益。

附图说明

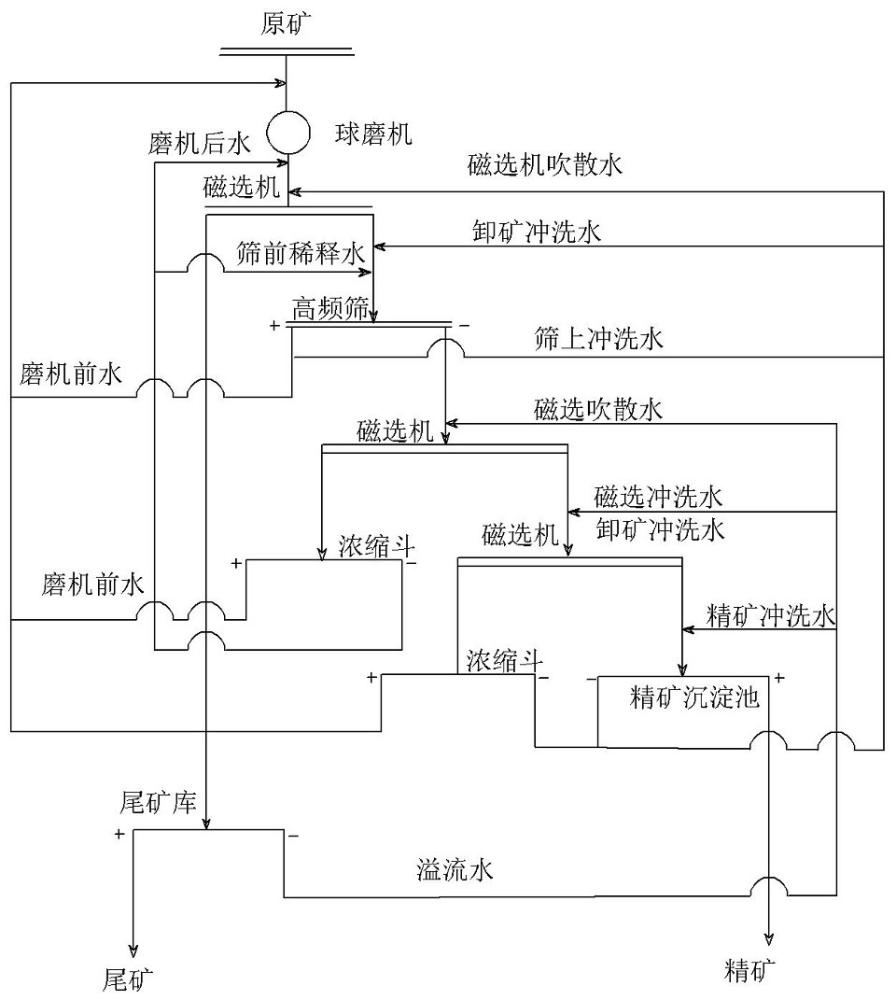

图1为现有技术的工艺流程图;

图2为经过本发明选矿工艺改进后的工艺流程图;

具体实施方式

下面结合附图及具体实施方式对本发明作进一步详细描述:

实施例1,本实施例旨在提供一种节能型多级选矿浓缩装置,主要有用于选矿,针对现有的选矿工艺存在的尾矿沉降面积大,溢流水带走大量细粒尾矿,需要频繁停产等待循环水清澈,生产效率低的问题,本实施例提供了一种成本低、污染小、节能型多级选矿浓缩装置。

如图2中展示,一种节能型多级选矿浓缩装置,包括球磨机、一级磁选机、高频筛、二级磁选机、三级磁选机、一级浓缩斗、二级浓缩斗、精矿沉淀池和尾矿库,如图2中所示方向,可视为设备建设位置,沿高度方向其中所述球磨机、一级磁选机、高频筛、二级磁选机、三级磁选机由上至下依次布置。

本实施例将原矿加入球磨机进行破碎作业,在球磨机的前后分别设置有磨机前水和磨机后水注入管;通过磨机前水管和磨机后水管分别给球磨机提供磨机前水和磨机后水。

破碎后的矿石自流进入一级磁选机进行分选,一级磁选后将矿石分为一级尾料和一级精料,其中一级尾料直接自流进入尾料库,该进入方式为利用高度落差自流引导进入。

一级精料自流进入高频筛进行分选,筛上部分通过输送带回流至球磨机循环破碎,筛下部分自流进入二级磁选机进行二次磁选作业,将筛分后的一级精料分选为二级尾矿和二级精矿,其中二级尾矿自流进入一级浓缩斗,二级精矿自流进入三级磁选机进行三次磁选作业,将二级精矿分为三级尾矿和三级精矿,其中三级尾矿直接自流进入二级浓缩斗,三级精矿自流进入精矿沉淀池,在精矿沉淀池中脱出部分水分的精矿作为成品;级浓缩斗和二级浓缩斗经过浓缩后将相应的尾矿自流到尾矿库中。

本实施例中,自流通过逐渐倾斜的导板进行引流;在具体实施时,本实施例将精矿沉淀池的冲洗水为新水,精矿溢流水回收至循环水箱,循环水箱通过泵送给一级磁选冲散水、一级磁选机卸矿冲散水、高频筛筛上冲洗水、二级筛选机冲散水和三级磁选机冲散水提供水源;在进一步实施时,循环水箱还连接有尾矿库溢流水和二级浓缩斗溢流水。

一级浓缩斗的溢流水通过收集汇聚,通过向上泵送并作为磨机后水和高频筛筛前稀释水使用;在进一步实施时,一级浓缩斗的溢流水、二级浓缩斗的溢流水和高频筛的冲洗尾水通过收集汇聚,通过泵送并作为磨机前水使用。

本实施例还提供了一种节能环保的选矿浓缩方法,包括如下步骤;

步骤一,球磨粉碎

原矿在球磨机内进行粉碎,并在球磨机的前后分别喷淋磨机前水和磨机后水;

步骤二,一级磁选

将粉碎后的原矿自流到处于球磨机下方的一级磁选机中,并在磁选过程中喷洒一级磁选机吹散水;将粉碎后原矿分选为一级尾矿和一级精矿,其中一级尾矿自流到下方的尾料库中;卸出的一级精矿进行卸矿冲洗水冲洗;

步骤三,高频筛分选

然后将一级精矿在进行筛前稀释水喷淋后进入高频筛分选,在高频筛分选过程中持续被筛上冲洗水冲洗,筛上部分通过输送带回流至球磨机循环破碎;

步骤三,二级磁选

筛下部分进入二级磁选机进行二次磁选作业,并在磁选过程中喷洒二级磁选机吹散水,将筛分后的一级精料分选为二级尾矿和二级精矿;其中二级尾矿进入一级浓缩斗

步骤五,三级磁选

二级精矿进入三级磁选机;并在磁选过程中喷洒三级磁选机吹散水,将筛分后的二级精料分选为三级尾矿和三级精矿;其中三级尾矿进行二级浓缩斗,三级精矿进入下方的精矿沉淀池中;一级浓缩斗和二级浓缩斗中的尾矿自流至下方的尾矿库中。

在上述方法中,浓缩斗底流自流给入球磨机作为前水使用,浓缩斗溢流自流一部分作为球磨机后水使用,一部分给入两系列筛前做稀释水使用;二级浓缩斗底流通过渣浆泵给球磨机作为前水用,溢流水和精矿沉淀池溢流水通过渣浆泵加压后循环使用,一部分给入筛上作为高频筛冲洗水用,一部分作为磁选机选别吹散水和卸矿冲洗水使用,精矿沉淀池溢流水并入尾矿浆,并在尾矿浆中分开加入聚丙酰胺和氯化铝。

下面作为举例,本实施例以朱店矿为例进行说明,朱店矿位于湖北省随州市朱店镇,是一座民营小型铁矿,尾矿库位于朱店选矿厂北400米,是一座山谷型四等尾矿库,基础坝为透水堆石坝。选矿厂有两个系列(选矿工艺如图1所示),每个系列的磨矿分级选别流程都是由矿石直接给入一台Φ1870磨机,磨机排出的矿物给入一台MBD¢1050×2400磁选机粗选,粗选尾矿直接抛掉,粗选精矿给入两台MVS--2020高频筛进行分级,筛上部分返回球磨机形成闭路,筛下部分两系列合并进入一台MDB¢1050×1800弱磁机进行一次精选,一次精选尾矿直接抛掉,一次精选精矿进入MDB¢900×1800弱磁机进行二次精选,二次精选精矿进入沉淀池,脱出部分水分的精矿作为成品,沉淀池溢流水并入尾矿浆。二次精选尾矿和粗选尾矿及一次精选尾矿一起由两台8∕6ZDB渣浆泵(功率为132千瓦)输送到尾矿库,尾矿库溢流水由两台DFG150—315A/2清水泵(功率为90千瓦)输送至选矿厂循环使用,新水补充由山渗水自给。

在尾矿库的使用中发现尾矿库存在以下安全隐患;

(1)尾矿坝干滩坡度太小只有0.9%,达不到要求的干滩坡度1.1-1.5%。

(2)尾矿库干滩太短只有47米,达不到要求的≥50米。

(3)尾矿库溢流水量大,虽然加入了聚丙酰胺增加了尾矿沉降效果,但因沉降面积太小溢流水还是带走大量细粒尾矿,外排则污染环境,只能回收利用,至使选矿厂每生产两天须停产一天等循环水清澈才能再开始生产,严重影响了选矿厂的生产。

经过对该矿的考察发现:

(1)尾矿浆输送浓度只有27%,尾矿砂平均粒径0.7mm,尾矿浆输送到尾矿库排放后,由于自流临界坡度小造成干滩坡度只有0.9%。

(2)由于尾矿浆输送量大,每小时达500立方以上,尾矿水循环速度快,为了增加尾矿沉降时间扩大了尾矿库内水面,是造成尾矿水浸润线上升,干滩只有47米的主要原因。

(3)该矿资金紧张无资金再进行浓缩池等建设投入,而且面临降成压力。

为了解决上述问题,经过多次考察论证,决定结合现场情况对该矿选矿工艺进行如下改造(如图2所示):

(1)改MDB¢1050×1800弱磁机尾矿浆直接抛掉为回收利用:

在一次精选(二级磁选)的MBD¢1050×1800弱磁机抛尾处加装浓缩斗,由于MBD¢1050×1800弱磁空间位置较高,可以实现自流,浓缩斗底流自流给入球磨机作为前水使用,浓缩斗溢流自流一部分作为球磨机后水使用,一部分给入两系列筛前做稀释水使用。

(2)改MBD¢900×1800弱磁机尾矿浆直接抛掉为回收利用:

在二次精选(三级磁选)的MBD¢900×1800磁选机抛尾处增加一台浓缩斗,由于二次精选的MBD¢900×1800磁选机空间位置较低,不能实现自流,底流由新增加的一台3/2C--AH渣浆泵(电机功率11.5KW)直接给入球磨机作为前水用,溢流水和精矿沉淀池溢流水一起、由一台新增加的100ZW渣浆泵(功率22KW)加压后,一部分给入筛上做为高频筛冲洗水用,一部分作为磁选机选别吹散水和卸矿冲洗水使用。

(3)尾矿浆中分开加入聚丙酰胺和氯化铝提高沉降效果。

通过上述方法,本实施例去的如下治理效果;

(1)由于两台作为精选的弱磁机尾矿水全部回收利用,选厂到尾矿库的循环水量由原来的400立方/小时减少为200立方/小时,尾矿输出浓度由原来的27%提高到50%,无需再建浓缩池,减少了投入。尾矿坝干滩坡度由0.9%提高到1.4%,增加了尾矿坝的安全系数。

(2)由于尾矿浆输送量由原来的500立方减少为300立方,且浓度提高到50%,尾矿水浸线下移,干滩长度由47米增加为58米,强化了尾矿坝的安全。

(3)尾矿溢流水大量减少,流速减缓,由于延长了沉淀时间,配合沉降剂的作用,溢流水由浊变清。

(4)尾矿溢流水回收泵由原来的开两台减少为开一台,溢流水回收泵型号DFG150—315A/2,功率90KW。降低了消耗。

(5)尾矿输送泵由原来的开两台减少为开一台,尾矿输送泵型号8/6ZDB,功率132KW,降低了消耗。

(6)降低了尾矿品位。虽然两台弱磁精选尾矿产率很低,但是品位高,达45%,部分连生体返回重磨后再选,有效降低了尾矿品位。

(7)由于尾矿水中含有少量原生泥,返回球磨机后提高了矿浆的粘度和稳定性进而使球磨机入磨量也略有提高,台时提高2吨。

(8)只有一台MBD¢1050×2400磁选机粗选排尾,降低了尾矿品味。

(9)改造前后部分指标对比:

由此,通过对选矿工艺的改造:消除了尾矿坝的安全隐患,降低了选矿成本,节约了建设浓缩池费用,减少了土地占用与环境污染。提高了球磨机入磨量,降低了尾矿品位,后来尾矿坝的使用情况和选场的运行证明这次治理是成功的。