一种深度去除废水中COD的方法

文献发布时间:2023-06-19 13:27:45

技术领域

本申请涉及废水净化的领域,尤其是涉及一种深度去除废水中COD的方法。

背景技术

纵观现今的工业水处理技术领域,市场上现存的、成熟应用的工业水处理技术还停留在处理达标、纳管排放的水平。特别是处理难降解的工业废水时,大部分环保的精力还集中在如超临界水氧化技术、臭氧催化氧化、电子束氧化法等废水高级氧化技术上,而忽视了对传统的微生物的处理能力的深度挖潜,更难谈污染物的深度降解或者污染物的降解极限问题。

膜污染的来源主要有以下两个方面:一方面,无机颗粒物在膜表面的结晶过程导致的膜污染问题,但随着陶瓷膜等先进的膜组件的研发而得到的缓解;另一方面,若生化出水为双膜法进水,其含有的残余有机物所导致的膜污染问题,因目前研究的不多,市场上并没有成熟的应对技术,使得这类膜污染问题凸显。

通常,将污水中经过二级生化处理后残余的有机物统称为生化处理出水有机物(EfOM)。EfOM以溶解性有机物为主,占到出水总有机物含量的 85%以上,主要包括微生物代谢产物(SMP)、天然有机物(NOM)、生化不可降解有机物。其中以SMP与NOM为主,二者的化学结构、分子量分布也表征了EfOM的主要特性。其中主要以类腐殖质、类蛋白有机物质构成的SMP,因表面电荷与亲疏水性的不同,相互结合,改变自身性状(如分子量大小与表面电荷),形成大分子物质,在膜过滤时富集在膜面附近,降低扩散速度,增大膜面污染程度,进而降低了膜通量与产水效率;绝大部分的NOM 与SMP中的类腐殖质物质,自身结构中含有丰富的酯键、酚羟基、奎宁、羧基、羟基等,这些基团极易与金属氧化物和(或)氢氧化物发生配位反应,形成稳定的大分子络合物质,而金属离子在整个络合过程中起到了类似架桥作用,络合形成的大量有机物,富集在膜表面,造成膜污染;同时,类腐殖质物质本身表现的电负性,在结合金属离子后,自身带电性降低,有机物间静电斥力减弱,聚集程度增加,进一步增加了膜面污染层的密实程度。

针对上述中的相关技术,发明人认为受到污染的膜组件导致产水电耗增加、产水率下降、频繁进行膜组件清洗、膜组件更换费用、药剂费用显著提高等一系列问题,从而导致双膜法处理污水的方法使用成本高、产水率低。

发明内容

为了降低污水净化的成本,提高产水率,本申请提供一种深度去除废水中COD的方法。

本申请提供的一种深度去除废水中COD的方法采用如下的技术方案:

一种深度去除废水中COD的方法,包括生化处理系统和加药耦合沉淀系统;

所述生化处理系统包括:水解池、好氧池和二沉池,水解池和好氧池为循环水池,所述好氧池中污泥龄维持在60~120天,所述好氧池中的MLSS 为8~15g/L,所述好氧池中的污泥负荷为0.05~0.1gCOD/(gMLSS·d),在所述水解池内通过水力混合或机械混合的方式维持污泥悬浮状态,所述水解池内的表面流速在0.3~0.5m/s;

所述加药耦合沉淀系统包括:混凝池、脱泡池、絮凝池和三沉池,所述混凝池、脱泡池、絮凝池和三沉池依次串联布置,所述二沉池与沉凝池连通;

向所述水解池中加入污水,经过所述水解池水解之后的混合液进入到好氧池中,所述好氧池远离水解池一端的混合液回流进入水解池中,所述好氧池中的混合液流入到二沉池中,所述二沉池中沉淀的污泥回流入水解池中;

所述二沉池中的水进入到混凝池中,向混凝池中加入硫酸亚铁和双氧水,所述混凝池中的水流入到脱泡池中,向所述脱泡池中通入空气,所述脱泡池中的水流入到絮凝池中,向所述絮凝池中加入絮凝剂,在三沉池进行泥水分离,获得洁净出水。

通过采用上述技术方案,当好氧池中MLSS为8~15g/L,污泥负荷为 0.05~0.1gCOD/(gMLSS·d)时,好氧池内污泥浓度高,单位污泥的污染物负荷低,污泥龄长,生物相丰富。对于含有毒有害物质或者难降解物质的工业废水,使得特征污染物对应的降解菌在污泥系统内实现增殖与富集,从而实现污染物的降解。同时,在此污泥龄的污泥所产生的溶解性微生物产物(SMP)与胞外聚合物(EPS)较少,而SMP与EPS正是生化出水有机物的重要组成部分,这同样证明了污泥龄长、生物相丰富有助于实现污染物的深度降解。生化出水回流至水解池,在缓冲进水污染物浓度的同时,使得生化过程中产生的SMP与EPS等物质经过水解作用,进一步提高系统降解程度。生化出水回流至水解池,一方面降低了进水污染物的浓度,特别是对于具有生物毒性的物质,其浓度的降低,能够大大减弱其对生化过程的抑制作用,进而有利于丰富生物相的维持;另一方面,生化出水中所含有的大量的大分子的SMP与EPS等难降解物质,经过缺氧水解过程,有利于大分子物质的开环、断键,促进难降解物质的代谢,最终实现污染物的深度降解。

在Fe

在絮凝前需要进行空气吹脱,脱泡池通入空气进行吹脱的作用主要有三个:第一、混合搅拌作用,使得双氧水、硫酸亚铁可以和废水更加充分混合;第二、吹脱作用,将过量和未完全反应的双氧水吹脱出来,避免在沉淀过程中产生气泡造成污泥上浮,将反应产生的二氧化碳吹脱出来,使废水的pH上升,提高絮凝沉淀效果;第三、氧化作用,将废水的二价铁离子氧化为三价铁离子,产生更好的氢氧化铁絮体,降低废水的色度。

本方法通过深度挖掘活性污泥的处理潜能,真正实现污染物的降解,而加药耦合沉淀可以实现自动加药,操作简单节约劳动成本。本方法相对于常规Fenton法,氧化耦合-沉淀技术的药剂(特别是过氧化氢与酸碱用量)使用量下降了50%~75%,大大降低了运行成本。

可选的,所述好氧池(12)中的曝气强度为0.7~1.0m

通过采用上述技术方案,在此曝气强度范围内可满足污泥呼吸需氧量与污泥悬浮态的混合能耗需氧量。

可选的,所述好氧池末端硝化液回流比为(4~10):1;所述二沉池 (13)的污泥回流比为(1~2):1。

通过采用上述技术方案,较大流量的回流比使得生化系统更耐符合冲击。

可选的,所述双氧水(H

通过采用上述技术方案,加药量明显小于常规的芬顿氧化加药量,并且不用调整废水的pH,所以运行成本得到大大降低。

可选的,所述双氧水(H

通过采用上述技术方案,加药量明显小于常规的芬顿氧化加药量,并且不用调整废水的pH,所以运行成本得到大大降低。

可选的,所述混凝池的停留时间为0.5~1h,絮凝池的停留时间为1.5~ 3h。

通过采用上述技术方案,混凝反应与絮凝反应分开进行,从而适应了混凝与絮凝不同的时间和搅拌强度,提高了去除效率。

可选的,所述三沉池的表面负荷为0.8~1.0m

通过采用上述技术方案,在此表面负荷范围内,废水中COD的去除较高。

可选的,所述脱泡池的气水比为(2~5):1。

将废水的二价铁离子氧化为三价铁离子,产生更好的氢氧化铁絮体,降低了废水的色度。

与现有技术相比,本发明的有益效果是:

本发明中当好氧池中MLSS为8~15g/L,污泥负荷为0.05~0.1gCOD/ (gMLSS·d)时,好氧池内污泥浓度高,单位污泥的污染物负荷低,污泥龄长,生物相丰富。对于含有毒有害物质或者难降解物质的工业废水,使得特征污染物对应的降解菌在污泥系统内实现增殖与富集,从而实现污染物的降解,同时,在此污泥龄的污泥所产生的溶解性微生物产物(SMP)与胞外聚合物(EPS)较少,而SMP与EPS正是生化出水有机物的重要组成部分,这同样证明了污泥龄长、生物相丰富有助于实现污染物的深度降解。生化出水回流至水解池,在缓冲进水污染物浓度的同时,使得生化过程中产生的SMP与EPS等物质经过水解作用,进一步提高系统降解程度,生化出水回流至水解池,一方面降低了进水污染物的浓度,特别是对于具有生物毒性的物质,其浓度的降低,能够大大减弱其对生化过程的抑制作用,进而有利于丰富生物相的维持,另一方面,生化出水中所含有的大量的大分子的SMP与EPS等难降解物质,经过缺氧水解过程,有利于大分子物质的开环、断键,促进难降解物质的代谢,最终实现污染物的深度降解;

本发明中在Fe

本发明在絮凝前需要进行空气吹脱,脱泡池通入空气进行吹脱的作用主要有三个:第一、混合搅拌作用,使得双氧水、硫酸亚铁可以和废水更加充分混合;第二、吹脱作用,将过量和未完全反应的双氧水吹脱出来,避免在沉淀过程中产生气泡造成污泥上浮,将反应产生的二氧化碳吹脱出来,使废水的pH上升,提高絮凝沉淀效果;第三、氧化作用,将废水的二价铁离子氧化为三价铁离子,产生更好的氢氧化铁絮体,降低废水的色度;

本发明方法污染物去除效率高,出水水质达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,同时满足循环回用系统的进水条件;

本发明方法运行稳定,高浓度的污泥量和大流量的回流,使得生化系统更耐负荷冲击;

本发明方法通过深度挖掘活性污泥的处理潜能,真正实现污染物的降解,而加药耦合沉淀可以实现自动加药,操作简单节约劳动成本;

本发明运行成本低,相对于常规Fenton法,氧化耦合-沉淀技术的药剂(特别是过氧化氢与酸碱用量)使用量下降了50%~75%,大大降低了运行成本;

本发明适用范围广,易于推广应用,适用于难降解和有毒的工业废水处理和水质复杂的工业园区污水处理。

附图说明

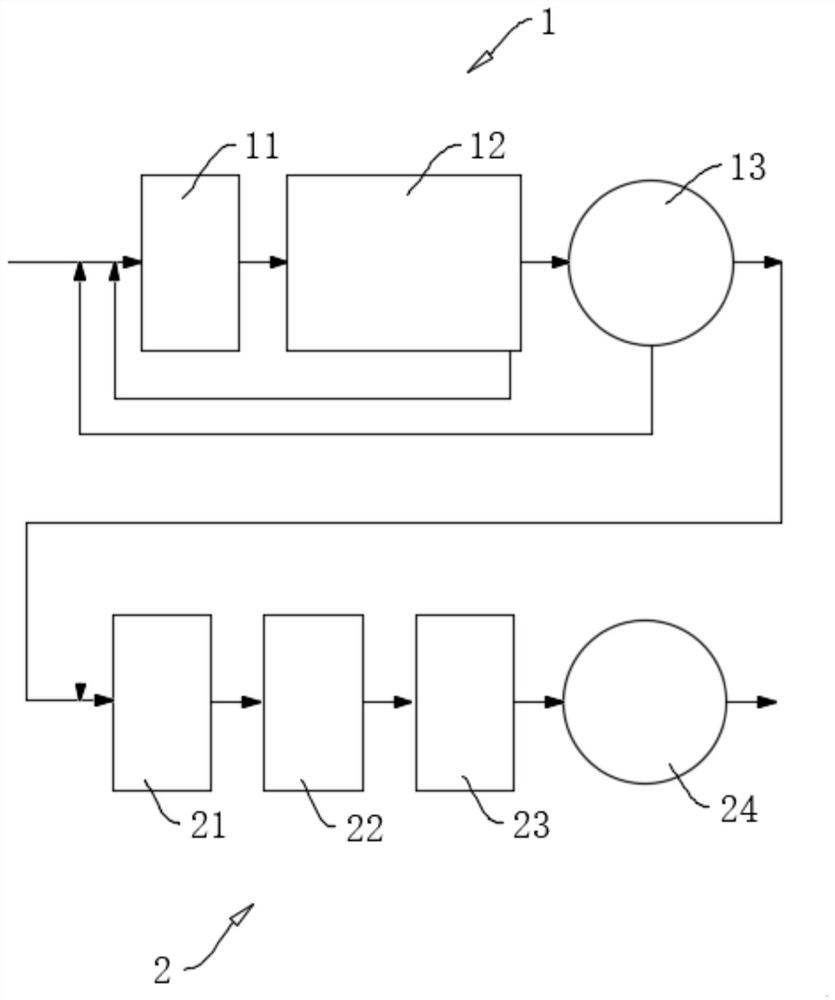

图1为本发明一种深度去除废水中COD的方法的流程图。

图中:1、生化处理系统;11、水解池;12、好氧池;13、二沉池;2、加药耦合沉淀系统;21、混凝池;22、脱泡池;23、絮凝池;24、三沉池。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

参照图1

实施例1,某制药园区集中污水处理厂,主要收集处理生物制药类废水,上游生物制药种类包括金霉素、盐酸金霉素、土霉素、辅酶Q10、青霉素、农药、兽药、酶制剂等。设计水量12000m

该实施例一种深度去除废水中COD的方法包括生化处理系统1和加药耦合沉淀系统2。其中生化处理系统1的污泥浓度控制在10~13g/L,生化处理系统1包括水解池11、好氧池12和二沉池13,水解池11和好氧池12 为循环水池。好氧池12中污泥龄维持在60天,好氧池12中污泥龄维持在 120天,好氧池12中的污泥负荷为0.1gCOD/(gMLSS·d)。向水解池11中加入污水,经过水解池11水解之后的混合液进入到好氧池12中,好氧池 12远离水解池11一端的混合液回流进入水解池11中,好氧池12中的混合液流入到二沉池13中,所述二沉池13中沉淀的污泥回流入水解池11中。

加药耦合沉淀系统2包括:混凝池21、脱泡池22、絮凝池23和三沉池24,混凝池21、脱泡池22、絮凝池23和三沉池24依次串联布置,二沉池13与沉凝池连通。

水解池11内安装2台水下推进器进行搅拌,水下推进器的搅拌功率为 1.0W/m

该企业全部废水进行“零排放回用”,回用水工艺采用“自清洗过滤器+超滤+亚渗透膜系统+纳滤系统+中高压反渗透膜+MVR”的组合式处理工艺,由于废水COD得到充分去除,保障了回用系统的稳定运行。经测算,回用水的处理成本为16.25元/吨水,达到了设计指标要求。

实施例2

某制药厂生产废水,产品包括阿莫西林、头孢类抗生素、泰乐菌素、乙酰螺旋霉素、阿维菌素、7ACA以及兽药类抗生素(替米考星、磷酸替米考星等)。设计水量20000m

该实施例的污水处理装置包括A/O处理系统和氧化耦合深度处理系统。其中生化处理系统1的污泥浓度控制在8~10g/L,生化处理系统1包括水解池11、好氧池12和二沉池13,水解池11和好氧池12为循环水池。好氧池12中污泥龄维持在120天,好氧池12中的污泥负荷为0.05gCOD/(gMLSS ·d)。向水解池11中加入污水,经过水解池11水解之后的混合液进入到好氧池12中,好氧池12远离水解池11一端的混合液回流进入水解池11 中,好氧池12中的混合液流入到二沉池13中,所述二沉池13中沉淀的污泥回流入水解池11中。

加药耦合沉淀系统2包括:混凝池21、脱泡池22、絮凝池23和三沉池24,混凝池21、脱泡池22、絮凝池23和三沉池24依次串联布置,二沉池13与沉凝池连通。

水解池11内安装2台水下推进器进行搅拌,水解池11水下推进器的搅拌功率为1.0W/m

该企业废水进行资源化利用,回用水工艺单元包括除硬单元、纳滤分盐单元、梯级反渗透膜浓缩单元、蒸发单元、公用配套工程等,有效解决了企业全盐量达标问题,同时实现中水资源化利用。

本发明中当好氧池中MLSS为8~15g/L,污泥负荷为0.05~0.1gCOD/ (gMLSS·d)时,好氧池内污泥浓度高,单位污泥的污染物负荷低,污泥龄长,生物相丰富。对于含有毒有害物质或者难降解物质的工业废水,使得特征污染物对应的降解菌在污泥系统内实现增殖与富集,从而实现污染物的降解,同时,在此污泥龄的污泥所产生的溶解性微生物产物(SMP)与胞外聚合物(EPS)较少,而SMP与EPS正是生化出水有机物的重要组成部分,这同样证明了污泥龄长、生物相丰富有助于实现污染物的深度降解。生化出水回流至水解池,在缓冲进水污染物浓度的同时,使得生化过程中产生的SMP与EPS等物质经过水解作用,进一步提高系统降解程度,生化出水回流至水解池,一方面降低了进水污染物的浓度,特别是对于具有生物毒性的物质,其浓度的降低,能够大大减弱其对生化过程的抑制作用,进而有利于丰富生物相的维持,另一方面,生化出水中所含有的大量的大分子的SMP与EPS等难降解物质,经过缺氧水解过程,有利于大分子物质的开环、断键,促进难降解物质的代谢,最终实现污染物的深度降解。

本发明中在Fe

本发明在絮凝前需要进行空气吹脱,脱泡池通入空气进行吹脱的作用主要有三个:第一、混合搅拌作用,使得双氧水、硫酸亚铁可以和废水更加充分混合;第二、吹脱作用,将过量和未完全反应的双氧水吹脱出来,避免在沉淀过程中产生气泡造成污泥上浮,将反应产生的二氧化碳吹脱出来,使废水的pH上升,提高絮凝沉淀效果;第三、氧化作用,将废水的二价铁离子氧化为三价铁离子,产生更好的氢氧化铁絮体,降低废水的色度;

本发明方法污染物去除效率高,出水水质达到《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,同时满足循环回用系统的进水条件。

本发明方法运行稳定,高浓度的污泥量和大流量的回流,使得生化系统更耐负荷冲击。

本发明方法通过深度挖掘活性污泥的处理潜能,真正实现污染物的降解,而加药耦合沉淀可以实现自动加药,操作简单节约劳动成本。

本发明运行成本低,相对于常规Fenton法,氧化耦合-沉淀技术的药剂(特别是过氧化氢与酸碱用量)使用量下降了50%~75%,大大降低了运行成本。

本发明适用范围广,易于推广应用,适用于难降解和有毒的工业废水处理和水质复杂的工业园区污水处理。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。