一种改性碳纳米管及其在汽车油箱专用塑料中的应用

文献发布时间:2023-06-19 13:49:36

背景技术

本发明属于塑料材料技术领域,具体涉及一种改性碳纳米管及其在汽车油箱专用塑料中的应用。

技术领域

油箱是燃油汽车所必需的配件,油箱一般分为金属油箱和塑料油箱,传统的金属油箱因其价格贵、笨重、不易加工等缺点,正逐渐被取代。相比金属油箱,塑料油箱具有以下优点:1)重量轻;2)生产成本低,加工简单,成形容易;3)安全性高,摩擦或撞击过程中不会产生电火花而引起爆炸事故;4)耐温性好,在-40℃和+90℃的情况下仍具有良好的机械性能;5)防腐性能强,不锈蚀,不会因腐蚀而产生的杂质通过供油系统进入发动机而导致增加发动机损伤,降低其使用寿命;6)抗冲击性能优良;7)可充分利用有限的汽车剩余空间,遇到撞击后能自行回弹不会产生永久变形。目前市场上的油箱多为塑料油箱。

在我国,尼龙66(PA66)是尼龙系列产品中开发较早、产量较大、应用较广泛的品种之一,其具有耐油性好、耐低温、易于加工、力学性能优异等优点,目前在汽车油箱和输油管道中受到了广泛的应用,是一种综合性能较好的油箱塑料材料。但PA66制得的油箱材料也具有一定的缺陷,如刚性差、耐冲击性能差,且防油渗漏性能较差。针对PA66油箱材料的缺陷,各研究学者开始研究采用纳米粒子对PA66的性能进行改善。Reto等人采用界面原位聚合法制备了PA66/单壁碳纳米管复合材料,发现纯化后的单壁碳纳米管在尼龙中的分散性能不佳,影响其增强效果。专利CN102040835A公开了一种碳纳米管PA66复合材料做汽车油箱专用塑料方法,具体为采用胺基化碳纳米管与己二胺、己二酸进行原位聚合,提高碳纳米管在尼龙基体中的分散性和增强碳纳米管与尼龙基体的界面结合力,得到高分散性能的复合材料,所得塑料具有良好的强度与韧性、抗氧化性能、耐腐蚀性,但仍未解决耐冲击性、耐热性差的缺陷。

因此,仍有必要对PA66进行复合改性,以满足目前塑料油箱材料的应用。

发明内容

本发明的目的在于克服现有技术的不足,提供一种改性碳纳米管及其在汽车油箱专用塑料中的应用,改性后的碳纳米管在PA66基材中具有良好的分散性,得到的汽车油箱专塑料弥补了现有技术的缺陷,力学性能优异,耐冲击性好,耐热稳定性高,防油渗漏性好,使用寿命长。

为实现上述目的,本发明提供如下技术方案。

一种改性碳纳米管的制备方法,包括以下步骤:

S1、用酸性溶液对碳纳米管进行处理,得羧基化碳纳米管;

S2、用硅氧烷偶联剂对羧基化碳纳米管进行改性处理,得表面接枝有硅氧烷偶联剂的碳纳米管;所述硅氧烷偶联剂为带氨基的硅氧烷偶联剂;

S3、用对甲基苯磺酰异氰酸酯对表面接枝有硅氧烷偶联剂的碳纳米管进行进一步的改性,得到改性碳纳米管。

碳纳米管由于其纳米结构以及原子间键合强度,使其具有较高的强度,但其存在分散性差、与其他材料相容性差的缺陷,极大的限制了碳纳米管的研究和应用,本发明通过上述方法,依次利用酸性溶液、硅氧烷偶联剂、对甲基苯磺酰异氰酸酯对碳纳米管进行改性处理,改性后的碳纳米管的分散性得到大幅度提升,与PA66基材的相容性变好,将其与PA66材料混合后制备油箱材料,提高了材料的力学性能,耐热稳定性增强,且减少了汽油的渗漏,防油渗漏性得到提升,弥补了现有PA66塑料油箱材料的缺陷。

在本发明的具体实施方式中,碳纳米管的管径为10~30nm,长度为1~20μm。

在本发明的具体实施方式中,步骤S1中,酸性溶液为硝酸与柠檬酸的混合水溶液,溶液中硝酸的质量分数为6~8%,柠檬酸的质量分数为2~3%。

在本发明的具体实施方式中,步骤S1的具体步骤为:将碳纳米管以1:10~20g/mL的料液比与酸性溶液混合,60~80℃下超声处理20~50min后,抽滤,洗涤,干燥,得到羧基化碳纳米管。

利用具有强氧化性的酸性溶液对碳纳米管进行处理,并辅助超声处理,使碳纳米管表面活化,得到表面带有羧基的碳纳米管,从而有助于进一步的改性处理;酸液处理还能去除碳纳米管中的杂质,减少副产物的生成,降低对终产物性能的影响。

在本发明的具体实施方式中,步骤S2的硅氧烷偶联剂为N-β-(氨乙基)-γ-氨丙基三甲氧基硅烷、N-β-(氨乙基)-γ-氨丙基三乙氧基硅烷、N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷中的任一种。

在本发明的具体实施方式中,步骤S2的羧基化碳纳米管、硅氧烷偶联剂的质量比为1:0.15~0.2。

在本发明的具体实施方式中,步骤S2的具体步骤为:将硅氧烷偶联剂加入水中溶解,得到硅烷偶联剂溶液,将羧基化碳纳米管超声分散于溶液中,80~100℃下搅拌2~5h,干燥,得到表面接枝有硅氧烷偶联剂的碳纳米管。

利用硅氧烷偶联剂对碳纳米管进行表面接枝改性,其中的硅氧烷基团与碳纳米管发生偶联键合,硅氧烷偶联剂成功接枝在碳纳米管表面,弥补了分散性差的缺陷,改善了与PA66等大分子的相互作用,提升了与PA66基材的界面结合力,从而充分发挥增强效果,提高油箱材料的力学性能,并在一定程度上提升材料的耐热性。

在本发明的具体实施方式中,步骤S3的表面接枝有硅氧烷偶联剂的碳纳米管、对甲基苯磺酰异氰酸酯的质量比为1:0.45~0.6。

在本发明的具体实施方式中,步骤S3的具体步骤为:将表面接枝有硅氧烷偶联剂的碳纳米管超声分散于乙醇水溶液中,加入对甲基苯磺酰异氰酸酯,室温下搅拌1~3h,水洗,干燥,即得改性碳纳米管。

利用对甲基苯磺酰异氰酸酯对碳纳米管进行进一步的改性处理,对甲基苯磺酰异氰酸酯中的异氰酸酯基团与碳纳米管表面的氨基发生聚合反应,成功将对甲基苯磺酰异氰酸接枝在碳纳米管表面,引入了刚性基团,将其添加到油箱材料中,进一步增加了碳纳米管与尼龙66基材的相容性,碳纳米管均匀分散于基体材料中,不仅能够进一步增加材料韧性,增加耐热性,且提升了材料的防油渗漏性能,这可能是因为改性碳纳米管可充分填充于材料中,减少材料的空隙,增加材料的致密程度,改性后的碳纳米管中还含有未反应的异氰酸酯基团等高反应活性基团,可与油箱材料中的其他组分如PA66中的氨基反应,增大交联密度,并降低吸水性,从而提升材料的防油渗漏性能,减少汽油的渗漏。

一种由上述方法制备得到的改性碳纳米管。

上述所述改性碳纳米管在制备汽车油箱专用塑料中的应用,包括将:

提升汽车油箱专用塑料的耐热性能;和/或

提升汽车油箱专用塑料的防油渗漏性能。

一种汽车油箱专用塑料,以PA66、松香基聚合物为基体材料,以改性碳纳米管为增强材料,并添加有抗氧化剂、润滑剂、抗静电剂。

在本发明的具体实施方式中,每100重量份基体材料中添加有0.5~3重量份的改性碳纳米管。

在本发明的具体实施方式中,基体材料中的PA66、松香基聚合物的质量比为7:3~9:1。

在本发明的具体实施方式中,松香基聚合物的数均分子量40~70万。

在本发明的具体实施方式中,松香基聚合物经由下述方法制备得到:

将海松酸、乙烯以摩尔比为2.5:7.5~3:7完全溶解在足量四氢呋喃中,升温至70~90℃,加入偶氮二异丁腈,反应8~20h后降至室温,透析,干燥即得。

本发明在汽车油箱专用塑料中添加改性碳纳米管,虽然对其力学性能、耐热性和防油渗漏性能进行了改善提升,但仍存在耐冲击性能差的缺陷,尤其是低温下的耐冲击强度低,脆性大,因此,本发明以PA66和松香基聚合物为基体材料,利用松香基聚合物代替部分PA66,聚合物中海松香链段的存在,使改性碳纳米管与基体材料在较低温度下仍具有良好的界面结合能力,使其结合牢固,提高材料在常温和低温下的耐冲击强度,弥补尼龙材料耐冲击性能差的缺陷。

在本发明的具体实施方式中,所述汽车油箱专用塑料,包含下述组份:

100重量份的PA66、松香基聚合物的混合物,0.5~3重量份的改性碳纳米管,1~3重量份的抗氧化剂,2~5重量份的润滑剂,3~5重量份的抗静电剂。

在本发明的具体实施方式中,PA66的数均分子量为10000~25000。

本发明以PA66为基体材料制备汽车油箱专用塑料,材料中添加改性碳纳米管作为增强材料,改性碳纳米管在材料中的分散性好,与基体材料的相容性好,能够提高汽车油箱专用塑料的力学性能和耐热性,弥补了现有技术的缺陷,并提高了材料对汽油等的防渗漏性能;利用松香基聚合物代替部分PA66,使改性碳纳米管与基体材料在较低温度下仍具有良好的界面结合能力,提高了材料在常温和低温下的耐冲击强度;添加抗氧化剂、抗静电剂、润滑剂成分,能保持材料的自润滑性和较好的抗静电性,减少火灾、爆炸的发生;各组分相互协同,使汽车油箱专用塑料获得较高的综合性能。

上述所述汽车油箱专用塑料的制备方法,包括下述步骤:

将各物料混合后,加入到双螺杆挤出机,混匀后,熔融挤出,冷却后切粒筛分,包装,即可。

在本发明的具体实施方式中,双螺杆挤出机各段控制温度为215~250℃,双螺杆挤出机转速为100~300r/min。

本发明由于以PA66、松香基聚合物为基体材料,添加改性碳纳米管作为增强材料,并添加抗氧化剂、抗静电剂、润滑剂制备汽车油箱专用塑料,与现有技术相比,具有以下有益效果:该塑料材料的力学性能优异,耐热稳定性高,耐冲击性能优异,防油渗漏性好,使用寿命长;材料中添加改性碳纳米管,碳纳米管经改性后分散性得到提升,与PA66基体材料的相容性变好,碳纳米管均匀分散于基体材料中,填充于空隙中增加材料的致密程度,异氰酸酯基团等高反应活性基团可与PA66中的氨基反应增大交联密度,并降低吸水性,达到提升材料力学性能、提高耐热性、减少汽油渗漏等目的;利用PA66、松香基聚合物为基体材料,使改性碳纳米管与基体材料在较低温度下仍具有良好的界面结合能力,提高了材料在常温和低温下的耐冲击强度。

附图说明

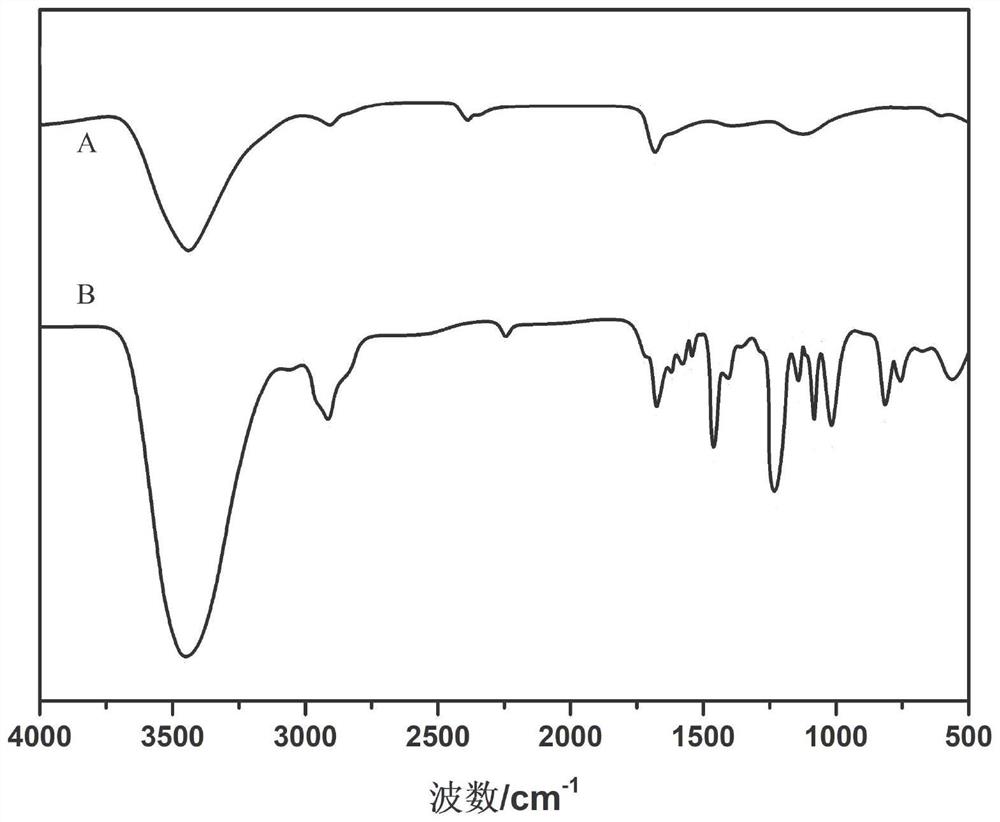

图1是实施例1中改性碳纳米管的FTIR图;图中A代表未改性的碳纳米管,B代表改性碳纳米管;

图2是汽车油箱专用塑料的力学性能测试结果示意图;图中B代表拉伸强度,C代表断裂伸长率;

图3是汽车油箱专用塑料的耐冲击性能测试结果示意图;图中B代表常温下的缺口冲击强度,C代表-20℃下的缺口冲击强度;

图4是汽车油箱专用塑料的耐热性能(拉伸强度保留率)测试结果示意图;

图5是汽车油箱专用塑料的防渗漏性能测试结果示意图。

具体实施方式

为了使本发明要解决的技术问题、技术方案及有益效果更加清楚,下面将结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

实施例1:

本实施例提供了一种改性碳纳米管,经由下述方法制备得到:

S1、将1重量份的碳纳米管(管径为20nm、长度为10μm)与19重量份的酸性溶液混合,酸性溶液中硝酸的质量分数为8%,柠檬酸的质量分数为2%,70℃下超声处理2h后,超声频率为40kHz,功率密度为0.3W/cm

S2、取0.18重量份的N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷加入10重量份的水中溶解,得到硅烷偶联剂溶液,将1重量份羧基化碳纳米管分散于溶液中,85℃下搅拌4h,70℃下真空干燥得到表面接枝有硅氧烷偶联剂的碳纳米管;

S3、取1重量份表面接枝有硅氧烷偶联剂的碳纳米管超声分散于10重量份、质量分数为30%的乙醇水溶液中,加入0.55重量份对甲基苯磺酰异氰酸酯,室温下搅拌2h,水洗,70℃下真空干燥即得改性碳纳米管。

实施例2:

本实施例提供了另一种改性碳纳米管,与实施例1的不同之处在于,仅经步骤S1、S2制备得到,即未对碳纳米管进行对甲基苯磺酰异氰酸酯接枝改性。

实施例3:

本实施例提供了另一种改性碳纳米管,与实施例1的不同之处在于,仅经步骤S1制备得到,即未对碳纳米管进行硅烷偶联剂接枝改性以及对甲基苯磺酰异氰酸酯接枝改性。

实施例4:

本实施例提供了一种汽车油箱专用塑料,所述汽车油箱专用塑料,按重量份计,包括下述组份:

80重量份PA66(Mn=20000)、20重量份松香基聚合物、2重量份实施例1所得改性碳纳米管,2重量份抗氧化剂,3重量份润滑剂,4重量份抗静电剂。

上述所述松香基聚合物经由下述方法制备得到:

将海松酸、乙烯以摩尔比为3:7溶解在足量四氢呋喃中,升温至80℃,加入偶氮二异丁腈,所述偶氮二异丁腈与海松酸得摩尔比为3:0.1,反应14h后降至室温,得到共聚物溶液,透析除去小分子,干燥即得,产物利用凝胶渗漏色谱法测得其分子量约为50万。

本发明还提供了上述所述汽车油箱专用塑料的制备方法,包括下述步骤:

将各物料混合后,加入到双螺杆挤出机,混匀后,熔融挤出,双螺杆挤出机各段控制温度为T1=215℃、T2=225℃、T3=230℃、T4=240℃、T5=250℃、T6=245℃,转速为250r/min,冷却后切粒筛分,包装,即可。

实施例5:

本实施例提供了另一种汽车油箱专用塑料,其组份、制备方法与实施例4基本相同,不同之处在于,改性碳纳米管为实施例2所得改性碳纳米管。

实施例6:

本实施例提供了另一种汽车油箱专用塑料,其组份、制备方法与实施例4基本相同,不同之处在于,改性碳纳米管为实施例3所得改性碳纳米管。

实施例7:

本实施例提供了另一种汽车油箱专用塑料,其组份、制备方法与实施例4基本相同,不同之处在于,利用未处理的碳纳米管代替实施例1所得改性碳纳米管。

实施例8:

本实施例提供了另一种汽车油箱专用塑料,其组份、制备方法与实施例4基本相同,不同之处在于,所述松香基聚合物经由下述方法制备得到:

将海松酸、偶氮二异丁腈以摩尔比为10:0.1溶解在足量四氢呋喃中,升温至80℃,反应14h后降至室温,得到聚合物溶液,透析除去小分子,干燥即得,产物利用凝胶渗漏色谱法测得其数均分子量约为50万。

实施例9:

本实施例提供了另一种汽车油箱专用塑料,其组份、制备方法与实施例4基本相同,不同之处在于,利用数均分子量约为50万的聚乙烯代替松香基聚合物。

实施例10:

本实施例提供了另一种汽车油箱专用塑料,其组份、制备方法与实施例4基本相同,不同之处在于,基体材料为100重量份的PA66,即未添加松香基聚合物。

试验例1:

改性碳纳米管的红外光谱表征:

使用Nicolet-Nexus67傅立叶红外光谱对实施例1中改性前后的碳纳米管进行红外测试,测得结果如图1所示。

观察图1,相比曲线A的未改性的碳纳米管,曲线B中,在1082cm

为验证本发明的技术效果,接下来将实施例4~10所得汽车油箱专用塑料在鼓风干燥烘箱中于120℃干燥4h后,在250℃的注塑温度下注塑成标准样条,进行以下测试。

试验例2:

力学性能测试:

按照ISO527-2塑料拉伸性能测试方法,对汽车油箱专用塑料进行拉伸强度、断裂伸长率的测试,测试结果如图2所示。

观察图2中汽车油箱专用塑料的拉伸强度和断裂伸长率数据,明显可以看出,实施例7是以未改性的碳纳米管为增强材料制得的汽车油箱专用塑料,相比实施例7,实施例4~6所得汽车油箱专用塑料的拉伸强度和断裂伸长率明显得到提升,且实施例4的拉伸强度和断裂伸长率最高,说明相比未改性的碳纳米管、不完全改性后的碳纳米管,经对甲基苯磺酰异氰酸酯改性后的碳纳米管的添加更有利于提升材料的力学性能;还可以看出,实施例8~10中的拉伸强度与实施例4相当,而断裂伸长率略低于实施例4,说明利用松香基聚合物代替部分PA66对材料的拉伸强度无明显影响,而对其韧性具有一定的影响作用。

试验例3:

耐冲击性能测试:

参考标准ISO180-2019方法测试汽车油箱专用塑料在常温下、-20℃下的缺口冲击强度,测试结果如图3所示。

观察图3中汽车油箱专用塑料在常温和-20℃下的缺口冲击强度数据,可以看出,实施例4是以对甲基苯磺酰异氰酸酯改性碳纳米管为增强材料制得的汽车油箱专用塑料,其在常温下和-20℃下的缺口冲击强度均较高,耐冲击性能优异,而实施例5和6是以不完全改性的碳纳米管为增强材料制得的汽车油箱专用塑料,实施例7以未改性的碳纳米管为增强材料制得的汽车油箱专用塑料,实施例5~7的材料在常温下和-20℃下的缺口冲击强度与实施例4相差较小,这说明,碳纳米管的改性处理对材料的耐冲击性能无明显影响;还可以看出,相比实施例4,实施例9、10中的材料常温下和-20℃下的缺口冲击强度均明显低于实施例4,实施例8的常温下和-20℃下的缺口冲击强度均略高于实施例4,这说明松香基聚合物的添加可显著提升材料的常温、低温耐冲击强度,弥补了现有技术的不足。

试验例4:

耐热性能测试:

将汽车油箱专用塑料经140℃×168h热空气老化后,测试其拉伸强度,并按照公式:拉伸强度保留率/100%=(热处理后的拉伸强度/初始拉伸强度)×100%,测得结果如图4所示。

观察图4中汽车油箱专用塑料经140℃×168h热空气老化后的拉伸强度保留率数据,可以看出,实施例4的拉伸强度保留率较高,说明本发明提供的汽车油箱专用塑料的耐热性能优异,实施例5~7的拉伸强度保留率数据明显低于实施例4,说明碳纳米管的改性处理对材料的耐热性能影响较大,相比未完全改性的碳纳米管(实施例5、6),经对甲基苯磺酰异氰酸酯改性后的碳纳米管更有利于提升材料的耐热性能;实施例8~10的拉伸强度保留率数据与实施例7相比差距较小,说明松香基聚合物的添加对材料的耐热性能影响较小。

试验例5:

防渗漏性能测试:

参考标准GB/T1037塑料薄膜和片材透水蒸气性试验方法,测试汽车油箱专用塑料的汽油渗漏量,测得结果如图5所示。

观察图5中汽车油箱专用塑料的汽油渗漏量数据,可以看出,实施例4的汽油渗漏量在0.96g/m

根据本发明所提供的技术方案,以PA66、高密度聚乙烯为基材,添加改性碳纳米管作为增强材料,并添加阻燃成分、助剂等制得汽车油箱专用塑料,弥补了现有PA66塑料耐冲击性能差的缺陷,使其在常温下的缺口冲击强度达124.8kj/m

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。