料腿挡板及再生器旋风分离器料腿结构

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及再生器相关技术领域,尤其是一种料腿挡板及再生器旋风分离器料腿结构。

背景技术

甲醇制烯烃装置是煤制烯烃整个工艺流程中的重要装置,其中,再生器是该装置的核心设备,用于烧焦自反应器循环来的待生催化剂。在现有技术中,再生器内一级旋风分离器底部设计为防倒锥,该设计可以保证装置在稳定运行期间料腿有足够的通量。

然而,由于再生器内一级旋风分离器底部料腿末端为防倒锥式设计,再生器内部未建立完整流化态时(开工过程中)旋风分离器底部料腿内没有催化剂,容器内空间直接与旋风分离器催化剂出口保持连通,易造成开工期间催化剂大量跑损,而如果在再生器内一级旋风分离器料腿末端设置翼阀,则稳定运行期间无法保持足够的卸料量。

发明内容

本发明的目的在于提供一种料腿挡板及再生器旋风分离器料腿结构,旨在解决现有技术中当分离器底部料腿在未建立完整流化态时,存在催化剂跑损,而采用翼阀,则稳定运行期间无法保持足够的卸料量的技术问题。

为了实现上述发明目的,本发明一方面提供了一种料腿挡板,包括:用于固定在再生器旋风分离器的料腿上的支撑板、以及用于遮挡所述料腿防倒锥出口的挡板,所述挡板与所述支撑板铰接,所述挡板由可燃材料制成。

在一些实施方案中,所述料腿挡板还包括:与所述支撑板连接的骨架网,所述挡板由所述可燃材料通过模具压制在所述骨架网上。

在一些实施方案中,所述料腿挡板还包括配重支撑板,所述配重支撑板的上端与所述支撑板连接,所述配重支撑板的下端与所述骨架网连接,所述配重支撑板为实心金属板。

在一些实施方案中,所述料腿挡板还包括设置在所述配重支撑板与所述骨架网之间的骨架网拉杆,所述骨架网拉杆的上部与所述配重支撑板连接,所述骨架网拉杆的下部与所述骨架网连接。

在一些实施方案中,所述料腿挡板还包括转轴以及一个或多个转轴管,所述转轴管固定在所述支撑板上,所述转轴插入所述转轴管并与所述挡板连接。

在一些优选实施方案中,所述支撑板的弯曲弧度与所述料腿的弧度一致,所述转轴的弯曲弧度小于所述支撑板的弯曲弧度,所述转轴管的弯曲弧度小于所述支撑板的弯曲弧度。

在一些实施方案中,所述支撑板远离所述挡板的背面固定有一个或多个锚固钉。

本发明另一方面提供了一种再生器旋风分离器料腿结构,包括:再生器旋风分离器的具有内腔的料腿、设置在所述料腿底部的多个防倒锥支撑腿、设置在所述防倒锥支撑腿下方的防倒锥椎体,以及如前所述的料腿挡板,相邻两所述防倒锥支撑腿之间的空间为防倒锥出口,所述料腿的内腔与所述防倒锥出口连通,所述料腿挡板的所述支撑板与所述料腿固定,所述挡板遮挡所述防倒锥出口。

在一些实施方案中,所述再生器旋风分离器料腿结构包括多块所述料腿挡板,多块所述料腿挡板的所述支撑板环形拼接后与所述料腿固定连接。

在一些实施方案中,所述料腿包括金属管以及包裹所述金属管的衬里,所述支撑板的锚固钉与所述衬里连接。

本发明通过在料腿的防倒锥出口位置设置由可燃材料制成的挡板,从而在料腿内部没有建立料位时,通过挡板,防止介质逆流进入料腿内部;而当再生器内已经处于稳定工况,不再需要挡板,挡板燃烧失效,在燃烧作用及料腿内大量催化剂冲刷磨损下迅速消失,不再阻碍防倒锥内正常出料。因此,本发明既起到开工时挡板的作用,又避免对正常工况造成阻碍。

附图说明

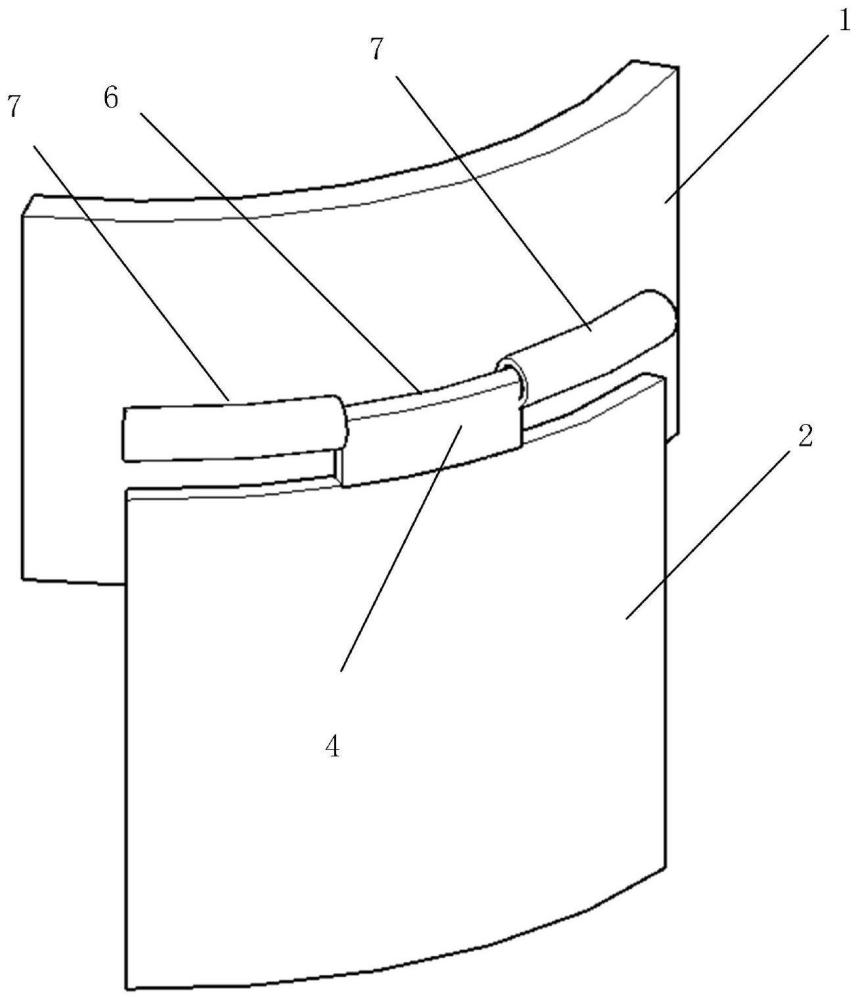

图1为本发明其中一个实施例提供的料腿挡板的结构示意图;

图2为图1的爆炸图;

图3为图1另一角度的爆炸图;

图4为本发明另一实施例提供的料腿挡板的安装过程示意图;

图5为本发明其中一个实施例提供的再生器旋风分离器料腿的结构示意图;

图6为本发明其中一个实施例提供的再生器旋风分离器料腿未安装料腿挡板的结构示意图;

图7为本发明其中一个实施例提供的多个料腿挡板的拼接示意图;

图8为本发明其中一个实施例提供的多个料腿挡板与料腿的拼接示意图;

图9为再生器内部结构示意图。

附图标记说明:

1-支撑板;2-挡板;3-骨架网;4-配重支撑板;5-骨架网拉杆;6-转轴;7-转轴管;8-锚固钉;001-料腿;002-防倒锥支撑腿;003-防倒锥椎体;004-防倒锥出口;005-再生器;006-旋风分离器;007-旋风分离器入口。

具体实施方式

下面结合附图来进一步说明本发明的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

如图1所示为本发明一实施例一种料腿挡板,包括:用于固定在再生器旋风分离器的料腿001上的支撑板1、以及用于遮挡所述料腿001防倒锥出口004的挡板2,所述挡板2与所述支撑板1铰接,所述挡板2由可燃材料制成,所述可燃材料的燃烧温度低于所述再生器稳定工况时的内部温度,且所述可燃材料的燃烧温度高于所述再生器开工期间的内部温度。

具体来说,料腿挡板至少包括支撑板1以及与支撑板1铰接的挡板2。通过铰接,使得在料腿内部料位过高时拥有更大的泄放量,避免料腿内满料。

支撑板1用于固定在料腿001上,挡板2用于遮挡防倒锥出口004。如图9所示为再生器内部结构示意图,料腿001为再生器005旋风分离器006底部的料腿。再生器005旋风分离器006的料腿优选为再生器005的一级旋风分离器的料腿。在再生器005内部未建立完整流化态,即再生器内部催化剂未处于流化状态时(开工过程中),旋风分离器006底部的料腿001内没有催化剂,容器内空间直接与旋风分离器006的催化剂出口保持连通,在开工期间,先加入催化剂,然后鼓入主风,使再生器内部催化剂变为流化态。然而,开工期间,在再生器005的旋风分离器006的料腿001的内部没有建立料位时,催化剂会随烟气进入旋风分离器006,从而造成开工期间催化剂大量跑损。本实施例通过挡板2遮挡防倒锥出口004,由于料腿001的内部没有建立料位时,再生器温度低于挡板2的燃烧温度,挡板2没有燃烧,从而在再生器旋风分离器料腿001在内部没有建立料位时,阻挡包括催化剂的再生器005内部介质通过防倒锥出口004反向流进旋风分离器内部,从而减少开工期间再生器内跑剂现象。

在其中一个实施例中,可燃材料的燃烧温度高于再生器开工期间,再生器旋风分离器料腿在内部没有建立料位时的再生器内部温度。

优选地,可燃材料的燃烧温度高于再生器一级旋风分离器料腿在内部没有建立料位时的再生器内部温度。

在再生器内部流化状态稳定且料腿001内建立料位后,再生器内已经处于稳定工况。在稳定工况下,催化剂自旋风分离器006进入料腿001,再从料腿001进入防倒锥出口004,返回再生器005内部,由于料腿001内有一定料位的催化剂,该部分催化剂通过堆积密度使得烟气不通过防倒锥出口004倒窜进入料腿001。因此,在该工况下,不再需要挡板。在稳定工况下,再生器温度升高达到挡板2的燃烧温度,因此,挡板2燃烧失效,在燃烧作用及料腿001内大量催化剂冲刷磨损下迅速消失,不再阻碍防倒锥内正常出料。其中,再生器稳定工况指的是再生器内部流化状态稳定且料腿001内建立料位后。

在其中一个实施例中,可燃材料的燃烧温度低于再生器稳定工况时的再生器内部温度。

优选地,所述可燃材料为碳粉、氧化硅粉末、氧化铝粉末、粘合剂、水的混合物。

优选地,所述可燃材料的燃烧温度为600℃以上,即,当再生器温度升高达到600℃时,所述挡板2开始燃烧,随着再生器温度继续升高,挡板2燃烧速度加快直至消失。

本发明通过在料腿的防倒锥出口位置设置由可燃材料制成的挡板,从而在料腿内部没有建立料位时,通过挡板,防止介质逆流进入料腿内部。而当再生器内已经处于稳定工况,不再需要挡板,挡板燃烧失效,在燃烧作用及料腿内大量催化剂冲刷磨损下迅速消失,不再阻碍防倒锥内正常出料。既起到开工时挡板的作用,又避免对正常工况造成阻碍。

如图1至图4所示,本发明另一实施例中一种料腿挡板,包括:用于固定在再生器旋风分离器的料腿001上的支撑板1、用于遮挡所述料腿001防倒锥出口004的挡板2、与所述支撑板1连接的骨架网3、配重支撑板4、骨架网拉杆5、转轴6以及一个或多个转轴管7,所述挡板2与所述支撑板1连接,所述挡板2由可燃材料制成;

所述挡板2由所述可燃材料通过模具压制在所述骨架网3上,所述配重支撑板4的上端与所述支撑板1连接,所述配重支撑板4的下端与所述骨架网拉杆5的上部连接,所述骨架网拉杆5的下部与所述骨架网3连接,所述配重支撑板4为实心金属板;

所述转轴管7固定在所述支撑板1上,所述转轴6插入所述转轴管7并与所述挡板2连接,所述支撑板1的弯曲弧度与所述料腿001的弧度一致,所述转轴6的弯曲弧度小于所述支撑板1的弯曲弧度,所述转轴管7的弯曲弧度小于所述支撑板1的弯曲弧度;

所述支撑板1远离所述挡板2的背面固定有一个或多个锚固钉8。

具体来说,本实施例提供的料腿挡板,阻挡开工期间,即再生器旋风分离器料腿在内部没有建立料位时,特别是再生器一级旋风分离器料腿在内部没有建立料位时,再生器内部介质通过防倒锥出口反向流进旋风分离器内部,从而减少开工期间再生器内跑剂现象。且该挡板不能成为再生器内部流化状态稳定且料腿内建立料位后对防倒锥出料的阻碍。

其中,支撑板1,优选为根部支撑板,为不锈钢钢板弯曲后制作。优选地,支撑板1的弯曲弧度与再生器旋风分离器的料腿001的弧度一致,宽度为料腿001周长的四分之一。如图3所示,支撑板1背面焊接若干锚固钉8,锚固钉形态可以采用现有的各种锚固钉形态。在支撑板1厚度满足设计防冲刷要求时,可以直接焊接在料腿001上,无需设置锚固钉8。

支撑板1正面焊接转轴管7。转轴管7优选为支撑拉环。优选地,转轴管7为厚壁不锈钢钢管轻微弯曲制作,弯曲弧度小于支撑板1弧度,与支撑板1贴合时由于弧度存在轻微差异存在间隙,该间隙用焊材填满。

转轴6优选为曲轴,为实心不锈钢圆柱轻微弯曲制作,弯曲弧度小于料腿001的弧度,直径小于转轴管7。

其中,转轴管7与转轴6的弧度设计可用直轴加限位器代替。

在其中一个实施例中,转轴6为直轴,转轴管7为设有限位器的无弯曲钢管。

配重支撑板4为实心金属板制作,弯曲弧度优选与转轴6一致,形状为凸型,宽度略小于防倒锥支撑腿002宽度,上部中心凸起处与转轴6焊接连接,下部连接骨架网拉杆5。其中,转轴管7可以为多个,转轴6插入多个转轴管7内,并在相邻两转轴管7的间隙与配重支撑板4连接。

骨架网拉杆5为实心或空心金属制作,弯曲弧度优选与转轴6、配重支撑板4一致,上部焊接连接配重支撑板4,下部连接骨架网3。

骨架网3主体为石棉纤维制作,内部掺部分金属丝增加拉伸强度,上部通过捆扎、夹、螺栓紧固等方式与骨架网拉杆5相连。

所述挡板2为可燃材料制作。优选地,采用碳粉、氧化硅粉末、氧化铝粉末、粘合剂、水混合后支模压制于骨架网3上,成型后风干(烘干)脱水形成挡板。优选地,挡板2曲弧度与转轴6、配重支撑板4一致,宽度与配重支撑板4一致。挡板2与骨架网3,通过骨架网拉杆5紧密连接在配重支撑板4上。

本实施例通过在料腿的防倒锥出口位置设置由可燃材料制成的挡板,从而在料腿内部没有建立料位时,通过挡板,防止介质逆流进入料腿内部;而当再生器内已经处于稳定工况,不再需要挡板,挡板燃烧失效,在燃烧作用及料腿内大量催化剂冲刷磨损下迅速消失,不再阻碍防倒锥内正常出料。因此,本发明既起到开工时挡板的作用,又避免对正常工况造成阻碍。

另外,本实施例在支撑板后部设置锚固钉,在料腿表面衬里修复时与内部衬里紧密连接,锚固钉嵌入衬里内部,且未与料腿的金属内壁接触。四块支撑板相互焊接连接,减小了该部分衬里区域的局部应力,还可以作为该区域衬里的外部防冲板,增加了该区域耐磨强度。通过转轴管与转轴的弧度设计使得该挡板仅可以进行小幅度开合,大幅开合时会因转轴存在弯曲与转轴管受力接触导致无法继续开启。同时,通过设计配重支撑板解决了挡板质量较轻,再生器内部处于流化状态时易剧烈晃动的问题。并通过设计骨架网拉杆、骨架网使配重支撑板与挡板紧密连接。

如图5至图8所示,本发明一实施例一种再生器旋风分离器料腿结构,包括:再生器旋风分离器的具有内腔的料腿001、设置在所述料腿001底部的多个防倒锥支撑腿002、设置在所述防倒锥支撑腿002下方的防倒锥椎体003,以及如前所述的料腿挡板,相邻两所述防倒锥支撑腿002之间的空间为防倒锥出口004,所述料腿001的内腔与所述防倒锥出口004连通,所述料腿挡板的所述支撑板1与所述料腿001固定,所述挡板2遮挡所述防倒锥出口004。

具体来说,本发明前述的料腿挡板设置在再生器旋风分离器的料腿001上。料腿001的底部设置有多条防倒锥支撑腿002、以及防倒锥椎体003。料腿001、防倒锥支撑腿002、以及防倒锥椎体003依次连接。连接方式可以采用现有的防倒锥式的再生器旋风分离器料腿的连接方式实现。相邻两所述防倒锥支撑腿002之间的空间为防倒锥出口004。料腿挡板的支撑板1与料腿001固定,挡板2遮挡防倒锥出口004。料腿001优选为再生器一级旋风分离器的料腿。在再生器内部未建立完整流化态时(开工过程中),旋风分离器底部的料腿001内没有催化剂,容器内空间直接与旋风分离器的防倒锥出口004保持连通。在开工期间,先加入催化剂,然后鼓入主风,使再生器内部催化剂变为流化态。然而,开工期间,在再生器005的旋风分离器006的料腿001的内部没有建立料位时,催化剂会随烟气进入旋风分离器006,从而造成开工期间催化剂大量跑损。本实施例通过挡板2遮挡防倒锥出口004,由于料腿001的内部没有建立料位时,再生器温度低于挡板2的燃烧温度,挡板2没有燃烧,从而在再生器旋风分离器料腿001在内部没有建立料位时,阻挡包括催化剂的再生器005内部介质通过防倒锥出口004反向流进旋风分离器内部,从而减少开工期间再生器内跑剂现象。

在其中一个实施例中,可燃材料的燃烧温度高于再生器开工期间,再生器旋风分离器料腿在内部没有建立料位时的再生器内部温度。

优选地,可燃材料的燃烧温度高于再生器一级旋风分离器料腿在内部没有建立料位时的再生器内部温度。

在再生器内部流化状态稳定且防倒锥料腿001内建立料位后,再生器内已经处于稳定工况。在稳定工况下,催化剂自旋风分离器006进入料腿001,再从料腿001进入防倒锥出口004,返回再生器005内部,由于料腿001内有一定料位的催化剂,该部分催化剂通过堆积密度使得烟气不通过防倒锥出口004倒窜进入料腿001。因此,在该工况下,不再需要挡板。在稳定工况下,再生器温度升高达到挡板2的燃烧温度,因此,挡板2燃烧失效,在燃烧作用及料腿001内大量催化剂冲刷磨损下迅速消失,不再阻碍防倒锥内正常出料。

在其中一个实施例中,可燃材料的燃烧温度低于再生器稳定工况时的再生器内部温度。

如图7和图8所示,在其中一个实施例中,包括多块所述料腿挡板,多块所述料腿挡板的所述支撑板1环形拼接后与所述料腿001固定连接。

在其中一个实施例中,所述料腿001包括金属管以及包裹所述金属管的衬里,所述支撑板1的锚固钉8与所述衬里连接。

本发明通过将挡板2设计为碳粉为主要成分时挡板会在再生器升温至工况时燃烧,既起到开工时挡板的作用,又避免对正常工况造成阻碍。

本发明最佳实施例的料腿挡板安装方式如下:

1.将碳粉、氧化硅粉末、氧化铝粉末、粘合剂、水混合后支模压制于骨架网3上,成型后风干(烘干)脱水形成挡板2,并与配重支撑板4紧密联结;

2.将料腿001上安装支撑板1位置的衬里拆除,将四块支撑板1环形拼接后两两焊接在一起。以支撑板1作为衬里浇筑的模板,将衬里料倒入模板中进行浇筑;

衬里施工过程类似于水泥施工,施工前需要将衬里料倒入模板中(通常为木质),等衬里料凝固后对模板进行拆除,该部位衬里施工时可以不设置模板,直接使用支撑板1作为衬里浇筑的模板;

3.将转轴6插入转轴管7;

4.将所述配重支撑板4凸型处与转轴6中心部分焊接,使配重支撑板4、挡板2通过转轴6安装在支撑板1上。

本发明通过在料腿的防倒锥出口位置设置由可燃材料制成的挡板,从而在料腿内部没有建立料位时,通过挡板,防止介质逆流进入料腿内部。而当再生器内已经处于稳定工况,不再需要挡板,挡板燃烧失效,在燃烧作用及料腿内大量催化剂冲刷磨损下迅速消失,不再阻碍防倒锥内正常出料。既起到开工时挡板的作用,又避免对正常工况造成阻碍。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。