一种叶片角度可自适应调节的旋风除尘器及除尘方法

文献发布时间:2023-06-19 19:40:14

技术领域

本发明涉及旋风除尘器技术领域,具体为一种叶片角度可自适应调节的旋风除尘器及除尘方法。

背景技术

旋风除尘器是除尘装置的一类。除尘机理是使含尘气流作旋转运动,借助于离心力将尘粒从气流中分离并捕集于器壁,再借助重力作用使尘粒落入灰斗。

在现有技术中,直流式旋风除尘器的性能受叶片参数影响很大,传统的直流式旋风除尘器内部的叶片通常是焊接在壳体内部,叶片无法根据含尘气流的具体参数进行实时的动态调节,除尘效率低,如何提高直流式旋风除尘器的除尘效率是本行业中亟需解决的问题。

公开号CN104741253B公开了直流导叶式旋风除尘器,包含进风口、外筒、导流叶片、导流体、出风口和排尘装置。其中,导流体固定在外筒的内部,导流体与外筒同轴。尤其是:导流叶片靠近进风口,导流叶片、外筒、与导流体连接为一个整体;外筒、导流体和出风口具有相同的轴线,导流叶片与轴线垂直接触,导流体的外部与外筒的内部形成一个环状区域。含尘气流经由进风口进入外筒,在导流叶片的作用下在环状区域内旋转并沿轴线方向流动;含尘气流中的颗粒物在离心力作用下进入排尘装置,经除尘后的气流经由出风口送出。该直流导叶式旋风除尘器中的导流叶片刚性连接于导流体上,导流体的外部与外筒的内部形成的环状流场大小恒定,不能根据含尘气流中的粉尘含量实现通风量的动态调节,除尘效率低、效果不好。

发明内容

针对上述存在的技术不足,本发明的目的是提供一种叶片角度可自适应调节的旋风除尘器及除尘方法,实现旋风除尘器内部气流的流速动态调整,提高直流式旋风除尘器的除尘效率效率。

为实现上述目的,本发明采用如下技术方案:

一种叶片角度可自适应调节的旋风除尘器,包括旋风除尘器本体和控制系统;所述旋风除尘器本体包括壳体、叶片单元;壳体上设置有进风口和出风口,叶片单元设置在壳体内部;

所述叶片单元包括旋流叶片、固定组件、旋转组件、伺服电机;

所述固定组件包括端子、支撑杆、导流锥、固定内环、固定外环、第一连接杆;导流锥的轴线与壳体的轴线相重合且导流锥的尖部朝向进风口设置;支撑杆固定在导流锥的内部,支撑杆上靠近进风口的一端穿过导流锥的尖部并向外延伸,所述端子设置在导流锥的外部并与支撑杆固定连接,第一连接杆的一端固定在支撑杆上靠近出风口的一侧,另一侧穿过导流锥并向导流锥的外部延伸;支撑杆的轴线与第一连接杆的轴线相垂直;固定内环套置于导流锥的外部,固定外环套置于固定内环的外部;固定外环、固定内环分别与第一连接杆固定连接;固定外环的上端面设置有多个第一斜孔,端子的下端面设置有多个与第一斜孔相对应的第二斜孔;

所述旋转组件包括旋转环体、第二连接杆、环套和第一齿轮;所述环套、第一齿轮可转动的套接在支撑杆上;第一齿轮的下端面与环套的上端面固定连接;第二连接杆的一端固定在环套的外部,另一端穿过导流锥并向外延伸;旋转环体套置于导流锥的外部,且旋转环体的下端面与固定内环的上端面摩擦接触;固定外环的上端面与旋转环体的上端面相齐平;旋转环体的上端面设置有多个导向槽;第一斜孔、第二斜孔、导向槽的数量相同,且分别以导流锥的轴线为中心呈圆周阵列分布;

所述旋流叶片内固定设置有轴杆;轴杆的上端可转动的设置在第二斜孔内,下端可转动的设置在第一斜孔内;旋流叶片的下端面固定设置有导向球,所述导向球可滑动的设置在导向槽内;

所述伺服电机固定在导流锥内,伺服电机的输出轴上连接有第二齿轮,所述第二齿轮与第一齿轮啮合转动;

所述控制系统包括:含尘气流监测单元,用于实时监测旋风除尘器本体的进风口、出风口处的含尘气流的粉尘质量浓度、粒径分布和风量;中央处理器,与含尘气流监测单元、伺服电机连接,用于处理含尘气流监测单元监测的数据,获取粉尘质量浓度、粒径分布和风量,判断出合适的旋流叶片角度档位并生成旋流叶片调节控制数据,根据旋流叶片调节控制数据控制伺服电机运行、调节旋流叶片角度档位。

优选地,所述导流锥上设置有条形导向孔,所述第二连接杆的一端自导流锥的内部穿过条形导向孔并向外延伸。

优选地,所述固定组件还包括延长筒;延长筒的一端与所述导流锥的下端面固定连接,另一端朝向远离导流锥的一侧延伸。

优选地,所述壳体包括管体、集尘筒、尾管;所述固定外环的外圈与管体的内部固定连接,固定外环、管体、集尘筒、尾管的轴线相重合;所述进风口设置在管体的前端,管体的后端与集尘筒的一端连通,尾管与集尘筒的另一端连通;集尘筒的内径大于管体的内径,尾管的内径小于管体的内径;集尘筒的侧面底部设置有排放口。

优选地,所述集尘筒的内部靠近尾管的一侧固定设置有延长管,延长管与尾管连通;延长管的外壁上设置有多个弧形引流板,多个所述弧形引流板以延长管的轴线为中心呈圆周阵列分布。

优选地,所述集尘筒的内壁上设置有聚四氟乙烯涂层。

优选地,所述含尘气流监测单元包括设置在所述进风口处的第一监测组、设置在所述出风口处的第二监测组;所述第一监测组包括多通道粒谱传感器Ⅰ和风量传感器;所述第二监测组包括多通道粒谱传感器Ⅱ;所述中央处理器包括接收单元、信息处理单元、判断单元和驱动控制单元;接收单元与含尘气流监测单元电连接,并将监测数据传输至信息处理单元;信息处理单元处理得到粉尘质量浓度、粒径分布和风量数据,并将粉尘质量浓度、粒径分布和风量数据传输至判断单元;判断单元根据进风口、出风口处含尘气流中粉尘质量浓度、粒径分布和风量数据匹配合适的旋流叶片角度档位,由驱动控制单元发送指令至伺服电机进行电机的运行控制。

一种叶片角度可自适应调节的旋风除尘器除尘方法,包括以下步骤:

S1:含尘气流进入旋风除尘器本体,通过第一监测组监测获取进风口处粉尘质量浓度、粒径分布和风量数据,中央处理器从预设的调整策略中获取与进风口处的粉尘质量浓度、粒径分布对应的档位;

S2:中央处理器判断进风口风量大小与预设范围限值关系,如果进风口风量大小小于预设范围的最小限值,则向驱动控制单元发送信号调高档位;如果进风口风量大小大于预设范围的最大限值,则向驱动控制单元发送信号调低档位;如果进风口风量大小处于预设范围内,则原档位不变;

S3:通过第二监测组监测获取出风口出的粉尘质量浓度数据,判断出风口处的粉尘质量浓度是否大于所置档位的过滤后粉尘质量浓度最大限值,如果是,则向驱动控制单元发送信号调高档位;如果否,则原档位不变;

S4:通过步骤S1-S3中的调节,使得粉尘质量浓度、粒径分布、风量与所设档位匹配。

优选地,当所述第一监测组监测到含尘气流的流量、风速数据处于中央处理器内设的小风量档位区间时,驱动控制单元控制旋流叶片增大展开角度,含尘气流顺着旋流叶片进行螺旋运动后,运动至管体的内壁处并沿着管体的轴线方向运动至集尘筒内。

优选地,当所述第一监测组监测到含尘气流的流量、风速数据处于中央处理器内设的大风量档位区间时,驱动控制单元控制旋流叶片减小展开角度,含尘气流顺着旋流叶片进行螺旋运动后,运动至管体的内壁处并沿着管体的轴线方向运动至集尘筒内。

与现有技术相比,本发明的有益效果如下:

1、在本发明中,通过进风口处设置的第一监测组和出风口处设置的第二监测组,实时监测进风口、出风口处的含尘气流的粉尘质量浓度、粒径分布和风量数据,并根据监测的数据控制伺服电机的运行,动态调节旋流叶片的角度,改变旋风除尘器本体内部的流场,实现通风量的动态调节。

2、在本发明中,通过旋流叶片将进入到旋风除尘器本体内的气流以螺旋轨迹紧贴壳体内壁并沿着其轴线方向运动,进入到集尘筒内,便于进行粉尘的收集及集中处理。

3、在本发明中,通过延长管外部设置的弧形引流板,使粉尘在离心力作用下运动至集尘筒的内壁位置,从集尘筒的排放口位置进行排出,提升粉尘分离效果。

附图说明

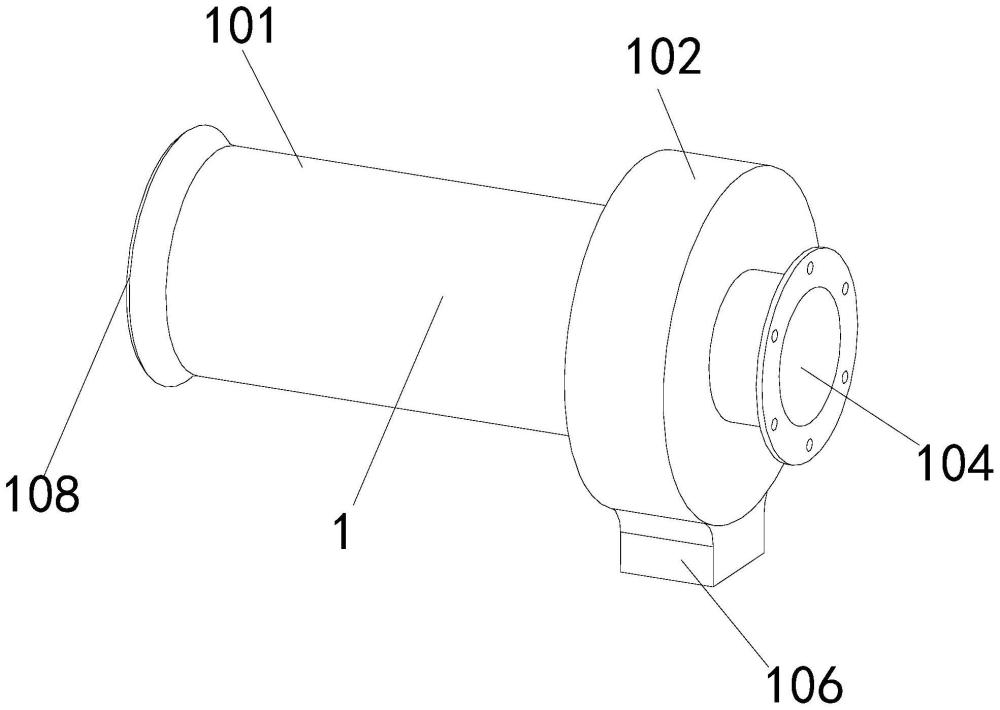

图1为本发明的旋风除尘器本体的整体结构示意图;

图2为图1的剖面图;

图3为本发明的叶片单元和壳体的连接示意图;

图4为图3中A处的局部放大图;

图5为本发明中叶片单元的结构示意图;

图6为本发明中叶片单元的结构拆分图;

图7为本发明中旋流叶片的结构示意图;

图8为本发明中旋转组件的结构示意图;

图9为本发明中固定组件仰视视角的结构示意图;

图10为本发明中固定组件俯视视角的结构示意图;

图11为本发明中控制系统的结构框图。

其中:

1、旋风除尘器本体;101、管体;102、集尘筒;103、弧形引流板;104、出风口;105、尾管;106、排放口;107、延长管;108、进风口;2、叶片单元;201、第一齿轮;202、旋转环体;203、固定内环;204、条形导向孔;205、第二连接杆;206、延长筒;207、第二齿轮;208、伺服电机;209、旋流叶片;210、支撑杆;211、端子;212、第一连接杆;213、固定外环;214、导流锥;215、环套;216、导向球;217、轴杆;218、导向槽;219、第二斜孔;220、第一斜孔。

具体实施方式

下面结合附图对本发明作进一步说明。为描述方便,以下内容涉及“上”、“下”方向的,以图10中端子211的位置为“上”。

如图1至图3所示,一种叶片角度可自适应调节的旋风除尘器,包括旋风除尘器本体1和控制系统;旋风除尘器本体1包括壳体、叶片单元2;壳体上设置有进风口108和出风口104,叶片单元2设置在壳体内部;

如图4至图6所示,叶片单元2包括旋流叶片209、固定组件、旋转组件、伺服电机208;

如图9、图10所示,固定组件包括端子211、支撑杆210、导流锥214、固定内环203、固定外环213、第一连接杆212;导流锥214的轴线与壳体的轴线相重合且导流锥214的尖部朝向进风口108设置;支撑杆210固定在导流锥214的内部,支撑杆210的轴线和导流锥214的轴线重合;支撑杆210上靠近进风口108的一端穿过导流锥214的尖部并向外延伸,端子211设置在导流锥214的外部并与支撑杆210固定连接,第一连接杆212的一端固定在支撑杆210上靠近出风口104的一侧,另一侧穿过导流锥214并向导流锥214的外部延伸;支撑杆210的轴线与第一连接杆212的轴线相垂直;第一连接杆212设置有三根,以支撑杆210的轴线为中心呈圆周阵列分布设置;固定内环203套置于导流锥214的外部,固定内环203的外圈和固定外环213的内圈之间设置于间隔,固定外环213套置于固定内环203的外部,固定内环203的外圈和固定外环213的内圈之间设置有间隔;固定外环213、固定内环203分别与第一连接杆212固定连接;固定外环213的上端面设置有多个第一斜孔220,端子211的下端面设置有多个与第一斜孔220相对应的第二斜孔219,第一斜孔220的轴线和第二斜孔219的轴线相重合设置;

如图5、图6、图8所示,旋转组件包括旋转环体202、第二连接杆205、环套215和第一齿轮201;环套215、第一齿轮201可转动的套接在支撑杆210上;第一齿轮201的下端面与环套215的上端面固定连接;第二连接杆205的一端固定在环套215的外部,另一端穿过导流锥214并向外延伸;旋转环体202套置于导流锥214的外部,且旋转环体202的下端面与固定内环203的上端面摩擦接触;固定外环213的上端面与旋转环体202的上端面相齐平;旋转环体202的上端面设置有多个导向槽218;第一斜孔220、第二斜孔219、导向槽218的数量相同,匹配相应的旋流叶片209,且分别以导流锥214的轴线为中心呈圆周阵列分布;

如图6、图7、图10所示,旋流叶片209设置有多个,以导流锥214的轴线为中心呈圆周阵列分布;旋流叶片209内固定设置有轴杆217;轴杆217的上端可转动的设置在第二斜孔219内,下端可转动的设置在对应的第一斜孔220内;旋流叶片209的下端面固定设置有导向球216,导向球216可滑动的设置在导向槽218内;旋流叶片209能够以轴杆217的轴线为中心进行转动;导向球216始终在导向槽218内滑动;当旋转环体202转动时,拉动导向球216在导向槽218内运动的同时,带动旋流叶片209发生转动;多个旋流叶片209在旋转环体202的带动下同步进行运动,实现旋流叶片209的展开与闭合;

如图4、图8所示,伺服电机208固定在导流锥214内,伺服电机208的输出轴上连接有第二齿轮207,第二齿轮207与第一齿轮201啮合转动;

旋流叶片209能够以导流锥214的轴线为旋转中心,通过伺服电机208驱动旋转一定角度,具体传动关系为:伺服电机208启动后带动第二齿轮207转动,通过第二齿轮207和第一齿轮201的啮合带动第一齿轮201、旋转环体202转动,旋转环体202转动时其上部的导向槽218跟随旋转环体202一起转动,导向槽218拉动其内部的导向球216在导向槽218的内部滑动,同时导向球216运动时会带动旋流叶片209绕着旋流叶片209的轴杆217进行转动,实现多个旋流叶片209的展开或闭合,第二齿轮207的转动角越大,旋流叶片209的展开角度越大,含尘气流螺旋效果越好,伺服电机208的输出轴反向转动,带动旋流叶片209反向转动,减小旋流叶片209的展开角度;

如图11所示,控制系统包括:含尘气流监测单元,用于实时监测旋风除尘器本体1的进风口108、出风口104处的含尘气流的粉尘质量浓度、粒径分布和风量;中央处理器,与含尘气流监测单元、伺服电机208连接,用于处理含尘气流监测单元监测的数据,获取粉尘质量浓度、粒径分布和风量,判断出合适的旋流叶片209角度档位并生成旋流叶片209调节控制数据,根据旋流叶片209调节控制数据控制伺服电机208运行、调节旋流叶片209角度档位。

进一步的,如图5所示,导流锥214上设置有条形导向孔204,第二连接杆205的一端自导流锥214的内部穿过条形导向孔204并向外延伸,条形导向孔204的设置,便于第一齿轮201通过第二连接杆205带动旋转环体202转动。

进一步的,固定组件还包括延长筒206;延长筒206的一端与导流锥214的下端面固定连接,另一端朝向远离导流锥214的一侧延伸,延长筒206用于填补该旋风除尘器运行时固定外环213轴线附近出现的低压区,使粉尘沿着旋流叶片209以螺旋轨迹紧贴壳体内壁并沿着其轴线方向运动。

进一步的,如图2、图3所示,壳体包括管体101、集尘筒102、尾管105;固定外环213的外圈与管体101的内部固定连接,固定外环213、管体101、集尘筒102、尾管105的轴线相重合;进风口108设置在管体101的前端,管体101的后端与集尘筒102的一端连通,尾管105与集尘筒102的另一端连通;集尘筒102的内径大于管体101的内径,尾管105的内径小于管体101的内径;集尘筒102的侧面底部设置有排放口106,排放口106用于排放分离出的粉尘,分离过粉尘的气流从尾管105排出。

进一步的,如图2、图3所示,集尘筒102的内部靠近尾管105的一侧固定设置有延长管107,延长管107与尾管105连通;延长管107的外壁上设置有多个弧形引流板103,多个弧形引流板103以延长管107的轴线为中心呈圆周阵列分布,粉尘运动至延长管107的外壁位置时,气流顺着弧形引流板103以螺旋轨迹向四周运动,使粉尘在离心力作用下运动至集尘筒102的内壁位置,从集尘筒102的排放口106位置进行排出。

进一步的,集尘筒102的内壁上设置有聚四氟乙烯涂层,使集尘筒102的内壁更光滑,便于粉尘顺利排出。

进一步的,含尘气流监测单元包括设置在进风口108处的第一监测组、设置在出风口104处的第二监测组;第一监测组包括多通道粒谱传感器Ⅰ和风量传感器;第二监测组包括多通道粒谱传感器Ⅱ;中央处理器包括接收单元、信息处理单元、判断单元和驱动控制单元;接收单元与含尘气流监测单元电连接,并将监测数据传输至信息处理单元;信息处理单元处理得到粉尘质量浓度、粒径分布和风量数据,并将粉尘质量浓度、粒径分布和风量数据传输至判断单元;判断单元根据进风口108、出风口104处含尘气流中粉尘质量浓度、粒径分布和风量数据匹配合适的旋流叶片209角度档位,由驱动控制单元发送指令至伺服电机208进行电机的运行控制;旋流叶片209角度档位包括低档位、中档位、中高档位和高档位,档位越高,旋流叶片209所旋转展开的角度越大,含尘气流螺旋效果越好;多通道粒谱传感器Ⅰ、多通道粒谱传感器Ⅱ用于监测含尘气流中粉尘质量浓度、粒径分布数据,风量传感器用于监测含尘气流的流量、风速数据;当风量传感器监测到含尘气流的流量、风速数据处于中央处理器内设的小风量档位区间时,驱动控制单元控制旋流叶片209增大展开角度,含尘气流通过的阻力变大,延长含尘气流在旋流叶片209和管体101内壁之间的流动时间,同时提升含尘气流经过旋流叶片209后的螺旋效果,含尘气流顺着旋流叶片209进行螺旋运动后,运动至管体101的内壁处并沿着管体101的轴线方向运动至集尘筒102内;当含尘气流的流量、风速数据处于中央处理器内设的大风量档位区间时,驱动控制单元控制旋流叶片209减小展开角度,含尘气流通过的阻力变小,缩短含尘气流在旋流叶片209和管体101内壁之间的流动时间,利于含尘气流快速通过;同时,因为含尘气流的流速较大,含尘气流顺着旋流叶片209进行螺旋运动后,运动至管体101的内壁处并沿着管体101的轴线方向运动至集尘筒102内,保证含尘气流在流动顺畅的前提下的粉尘分离效果。

一种叶片角度可自适应调节的旋风除尘器除尘方法,包括以下步骤:

S1:含尘气流进入旋风除尘器本体1,通过第一监测组监测获取进风口108处粉尘质量浓度、粒径分布和风量数据,中央处理器从预设的调整策略中获取与进风口108处的粉尘质量浓度、粒径分布对应的档位;

S2:中央处理器判断进风口108风量大小与预设范围限值关系,如果进风口108风量大小小于预设范围的最小限值,则向驱动控制单元发送信号调高档位;如果进风口108风量大小大于预设范围的最大限值,则向驱动控制单元发送信号调低档位;如果进风口108风量大小处于预设范围内,则原档位不变;

S3:通过第二监测组监测获取出风口104出的粉尘质量浓度数据,判断出风口104处的粉尘质量浓度是否大于所置档位的过滤后粉尘质量浓度最大限值,如果是,则向驱动控制单元发送信号调高档位;如果否,则原档位不变;

S4:通过步骤S1-S3中的调节,使得粉尘质量浓度、粒径分布、风量与所设档位匹配。

除尘原理:含尘气流进入到管体101内,经旋流叶片209诱导后在旋流叶片209和壳体所围成的区域以螺旋轨迹旋转并沿管体101的轴线向集尘筒102方向流动,粉尘在离心力的作用下沿管体101内壁移动,最终粉尘从含尘气流中分离出来经集尘筒102排出,处理后的气流从尾管105排出。