制备超微锡基合金焊粉的离心液相成型装置和方法

文献发布时间:2024-01-17 01:15:20

技术领域

本申请涉及电子元件焊接材料制备方法和装置技术领域,具体涉及金属粉末的制备,尤其涉及制造超微锡基合金焊粉的离心液相成型装置和方法。

背景技术

随着科技发展,5G通讯人工智能时代的到来,微电子与半导体封装技术在光电显示、智能穿戴设备、物联网设备领域得到广泛应用。电子元器件朝着微型化趋势发展,芯片的尺寸大幅缩小,但对器件的功率、功耗以及可靠性的要求却越来越高,因此这就对封装焊接材料的性能要求也越来越苛刻,如间距更小,焊点更低的空洞率,焊点周围更高的电气可靠性,焊接时间短,焊接温度更低等要求。相应地作为电子连接的封装材料之一的封装焊料的尺寸越来越小,焊料尺寸由常规的T3、T 4、T5向更加细小的焊料发展,如T6、 T7、T8,甚至以后会以 T9、T10这样的超微焊料。超微焊料一般以锡膏、锡胶或各向异性导电胶的形式应用在焊接材料中。

现有技术中,300℃以下液相温度的低熔点合金的主要生产方法包括气雾化方法、离心雾化法、超声雾化法以及超微液相成型工艺。气雾化方法和离心雾化法由于电机转速的限制,粒径更加细小的超微粉末收获率低以及无法实现15μm粒径以下颗粒粉末的精确分选,产生球形度差,粒度分布宽,10μm以内的颗粒含量小,氧含量高等缺陷,严重影响了超微焊粉的应用性能。

专利公开号为CN102974834A、CN104439259A的专利公布了一种超细球形合金焊粉的离心制备方法,包含了采用输液管将熔化的合金熔液输送至雾化仓内的雾化器,使合金熔液在充满惰性气体的雾化室雾化为微小液滴,液滴在雾化室球化冷却,再经过分级筛选包装工序制得。虽然该专利可制得T6~T8超微焊粉,但其收获率低,锡粉球形度差,离心盘甩出的微小液滴在雾化室内互相碰撞,会出现粘带,异形颗粒粉,且在筛分过程中锡粉表面损伤较为明显。锡粉的质量严重影响着锡膏的应用性能。

专利公开号为CN113210620A的专利申请中公布了一种超细低氧锡粉制备方法及其设备,采用气雾化的方式将熔融锡锭雾化,再经过气流机进行分选得到超细锡粉。该方法制得的锡粉球形度差,粘带明显,且分选过程中锡粉碰撞摩擦,对锡粉造成损伤,影响锡粉的品质。

专利公开号为CN101985177A的专利申请中公布了一种液相成型工艺,即球形低熔点金属粉末的生产方法,包含低熔点金属或合金熔化与热油混合,通过惰性气体初步分散、大功率超声波分散和乳化,以及过滤分离等工序,克服了上述缺陷,是一种生产效率较高,产品粒度分布窄,氧含量低,无需筛分工序的先进制粉工艺,但随着超微焊粉市场规模的扩大,该制粉工艺中的大功率超声波装置在工作中产生大量的热量,无法长时间负荷在高温环境中,无法实现高效率的连续性生产。上述方案已无法满足市场的需求,无法连续生产作业,且生产过程中使用的介质无法循环使用,造成材料的浪费,损耗的增加。

在本申请文件中,采用电子行业标准SJ/T 11391至2019电子产品焊接用锡合金粉或IPC J至STD至005A至2012中的颗粒尺寸规定;T3~T10这样的符号表示颗粒直径范围信号;单位是微米即μm;

T3型号粉末表示其中的颗粒直径范围是:25μm~45μm;

T4型号粉末表示其中的颗粒直径范围是:20μm~38μm;

T5型号粉末表示其中的颗粒直径范围是:15μm~25μm;

T6型号粉末表示其中的颗粒直径范围是:5μm~15μm;

T7型号粉末表示其中的颗粒直径范围是:2μm~11μm;

T8型号粉末表示其中的颗粒直径范围是:2μm~8μm;

T9型号粉末表示其中的颗粒直径范围是:1μm~5μm;

T10型号粉末表示其中的颗粒直径范围是:1μm~3μm。

发明内容

本申请的技术方案克服了现有技术中超微锡基合金焊粉生产效率低下,产品球形度差,表面质量不平整,不能连续生产的缺点提出了一种制备超微锡基合金焊粉的离心液相成型装置方法;能连续生产,且由于巧妙设置了外圆杯。

解决上述技术问题的技术方案是一种制备超微锡基合金焊粉的离心液相成型装置,包括一次离心装置、冷凝装置和二次离心装置;一次离心装置包括离心杯和外圆杯;离心杯和外圆杯都为中空;离心杯和离心电机M1连接用于离心转动,外圆杯固定;离心杯的杯壁上设置有用于混合溶液离心出的离心杯通孔;外圆杯的直径大于离心杯直径,外圆杯套接在离心杯的外围;外圆杯的杯壁上设置有外圆杯矩形孔;外圆杯的外圆杯矩形孔与冷凝装置联通;冷凝装置与二次离心装置联通。

一次离心装置包括共轴心设置的离心杯和外圆杯;外圆杯和离心杯的横截面具有同一圆心;离心杯直径范围是50毫米至300毫米;离心杯的杯壁厚度范围是1毫米至5毫米;离心杯通孔的直径范围是0.02毫米至0.5毫米。

外圆杯矩形孔的宽度范围是2毫米至5毫米;外圆杯矩形孔的长度范围是10毫米至50毫米。

外圆杯的杯壁上设置的外圆杯矩形孔包括外圆杯矩形孔A和外圆杯矩形孔B;外圆杯矩形孔A和外圆杯矩形孔B的中心间距为5毫米至10毫米;外圆杯外有保温装置,用于保持离心杯和外圆杯的温度平衡。

离心电机M1为高速电机,电机转速范围是1000rpm至10000rpm。

所述冷凝装置包括矩形变圆形接料管和冷凝管;冷凝管用于将混合液中的合金液滴冷却成合金粉末;冷凝管的外部设置有管套,管套和冷凝管外壁之间设置有冷却油;矩形变圆形接料管的一端与外圆杯上的外圆杯矩形孔联通,用于承接从外圆杯矩形孔流出的混合液;矩形变圆形接料管的另一端与冷凝管的一端联通;冷凝管的另一端与二次离心装置联通;或所述冷凝装置包括矩形变圆形接料管、阀门、冷凝管A和冷凝管B;冷凝管A和冷凝管B用于将混合液中的合金液体冷却成合金粉末;冷凝管A和冷凝管B的外部均设置有管套,管套和冷凝管A外壁之间设置有冷却油; 管套和冷凝管B之间设置有冷却油;所述二次离心装置包括二次离心装置A和二次离心装置B;冷凝管A和二次离心装置A联通;冷凝管B和二次离心装置B联通;矩形变圆形接料管的一端与外圆杯上的外圆杯矩形孔联通,用于承接从外圆杯矩形孔离心出的混合液;矩形变圆形接料管的另一端与阀门连接,阀门控制矩形变圆形接料管的另一端与冷凝管A联通,或控制矩形变圆形接料管的另一端与冷凝管B联通;制备超微锡基合金焊粉的离心液相成型装置还包括熔炉和回流管;熔炉外部或底部有加热保温装置,可用于将固态的合金熔融成为液态的合金;熔炉的一端与中空的离心杯联通,用于将高温介质油和合金液的混合溶液送入离心杯;回流管的一端和二次离心装置的介质油出口联通,回流管的另一端与熔炉联通;回流管用于将从二次离心装置流出的介质油送回至熔炉;熔炉和离心杯之间还设置有流量调节装置;流量调节装置包括流量表A和流量调节阀门A;回流管和熔炉之间还设置有回流流量调节装置;回流流量调节装置包括回流流量表B和回流流量调节阀门B;二次离心装置包括中空的二次离心装置主体;二次离心装置主体用于承接从冷凝装置输出的介质油和合金粉末混合溶液;二次离心装置的介质油出口设置在二次离心装置主体一侧的上部;二次离心装置主体内部还设置有用于承载合金焊粉的液分离篮;粉液分离篮包括过滤纸或无纺布吊篮;粉液分离篮在电机M2的驱动下高速旋转,粉液分离篮外圆上钻有过滤小孔,过滤小孔的孔径为3毫米至5毫米,电机M2的旋转速度为600rpm至1000rpm,粉液分离篮的外部套有一同心圆桶即二次离心装置主体,粉液分离篮中的油液悬浮液在离心力的作用下,从粉液分离篮的外圆圆孔中溢出,合金焊粉的粉末留在过滤纸或无纺布吊篮内;离心杯和外圆杯由氧化锆,氧化铝,钛合金中的任意一种或多种材质制成。

解决上述技术问题的技术方案是一种制备超微锡基合金焊粉的离心液相成型方法,基于上述的制备超微锡基合金焊粉的离心液相成型装置;包括以下步骤,步骤B:将熔融的液态合金和介质油的混合溶液持续注入一次离心装置的离心杯;在离心杯中进行离心混合;离心杯的旋转线速度是5米/秒至50米/秒;或离心杯的转速范围是1000rpm至10000rpm;步骤C:从外圆杯矩形孔离心出的液态合金和介质油的混合溶液进入冷凝装置进行冷却;冷却温度范围是(T-20)℃至(T-50)℃,其中T为合金液相温度;步骤D:经步骤C冷却后合金粉末和介质油的混合溶液进入二次离心装置,进行合金粉末和介质油的离心分离。

所述的制备超微锡基合金焊粉的离心液相成型方法,还包括步骤E:收集步骤D获得的合金粉末,并将收集到的合金粉末先进行清洗,再在氮气保护氛围中烘干的步骤;步骤E中,清洗所用的清洗剂是脱脂溶剂,包括丙酮乙醇,聚丙醇,二氯甲烷,三氯乙烯中的任意一种或多种。

熔融的液态合金和介质油的混合溶液中包括有分散剂;所述分散剂包括石蜡,聚酰胺蜡,氢化蓖麻油,石油磺酸盐中的任意一种或多种。

步骤B之前还包括步骤A:将固态合金熔融成液态合金,并将液态的合金溶液置于温度高于合金熔点的介质油;所述介质油是植物油,包括橄榄油、花生油、大豆油、蓖麻油、菜籽油中的任意一种;还包括步骤F:收集步骤D获得的介质油,并将介质油送回至步骤A中。

所述

同现有技术相比较,本申请的有益效果之一是:外圆杯及其上的外圆杯矩形孔的设置,使一次离心过程中,待成型合金颗粒之间的碰撞可能性大大降低。待成型合金颗粒在合金液态时由于还没有凝固成液态,其外形形态非常容易受到碰撞等外力的影响。在雾化离心或者其他离心过程中,碰撞都是不可避免的;而本申请中的技术方案,使得一次离心后的合金还是以液态形式和介质油一起进入外圆杯,再由外圆杯矩形孔流入到冷凝装置,整个过程中都处在介质油中,在液态合金表面张力下很好地维持了合金颗粒的形态和大小;即一次离心后雾化得到的合金液滴的大小决定了冷却过程中的合金颗粒大小;即控制合金液滴大小就能控制最后制得的合金颗粒大小,非常的简便高效;且避免了合金颗粒在成型过程中的碰撞,进一步维持了合金颗粒的形态完整性和大小一致性。

同现有技术相比较,本申请的有益效果之二是:离心杯和外圆杯共轴心设置,确保了离心杯和外圆杯之间的协调配合,使得介质油和合金液的混合溶液在外圆杯和外圆杯之间均匀分布,从而能以稳定的流量从外圆杯矩形孔中输出;同时离心杯通孔离心雾化出等径的金属合金熔液液滴,液态金属流被外圆杯矩形孔切断为等径等尺寸的超微小液滴,确保了过程中产生颗粒的一致型和稳定性。

同现有技术相比较,本申请的有益效果之三是:多个外圆杯矩形孔的间隔设置,增加了流量,也确保了流量的一致性和稳定性。

同现有技术相比较,本申请的有益效果之四是:高速电机使得一次离心的速度可以让液态合金与介质油充分混合,确保了合金分散程度和混合的均匀性;能将液态合金分散到超微颗粒的程度,非常适用于超微颗粒的制备,且输出的微颗粒分布也更集中。

同现有技术相比较,本申请的有益效果之五是:矩形变圆形接料管和冷凝管的设置,使得液态合金凝固的过程变得更加可控。

同现有技术相比较,本申请的有益效果之六是:冷凝管A和二次离心装置A联通冷凝管B和二次离心装置B联通;这两套冷却和二次离心装置的设置,使得制备得以连续进行,能在两套冷却和二次离心装置之间切换,确保制备超微锡基合金焊粉的离心液相成型装置能连续运转。

同现有技术相比较,本申请的有益效果之七是:回流管的设置,使得回流管中的介质油能在装置中循环使用,避免了介质油在过程中的损耗,且回流管中的介质油还带有部分能量,避免了从室温开始加热的能量损耗,更节能环保。

同现有技术相比较,本申请的有益效果之八是:流量调节装置和回流流量调节装置使得过程中的流量能实时进行方便的管理控制。

同现有技术相比较,本申请的有益效果之九是:二次离心装置中介质油出口设置在二次离心装置主体一侧的上部,方便介质油的回流;提高了系统效率;承载合金粉末的离心纸或离心无纺布吊篮也方便了超微合金粉末的取出。

同现有技术相比较,本申请的有益效果之十是:氧化锆,氧化铝,钛合金制成的离心杯和外圆杯非常适合与合金熔融这样的高温应用场景。

同现有技术相比较,本申请的有益效果之十一是:两次离心过程之间通过外圆杯矩形孔离心出进入冷凝装置进行冷却,让液态合金在一次离心时能充分分散制得的超微颗粒的合金粉末;二次离心时能与介质油进行分离,是非常高效的生产方法。

同现有技术相比较,本申请的有益效果之十二是:清洗使得超微粉末表面粘附碳类化合物油脂的去除,降低超微粉末的氧含量,增加超微粉末的流动性,形成一层致密的氧化膜,增加超微粉末与助焊膏的化学匹配稳定性。

同现有技术相比较,本申请的有益效果之十三是:分散剂可以有效降低液态金属的表面张力,使其悬浮在密度相差很大的介质油中,且离心后的超微液滴颗粒不收缩,不聚合。

同现有技术相比较,本申请的有益效果之十四是:介质油能回收利用,减少了损耗,降低了能耗,提高了过程的综合效率。

附图说明

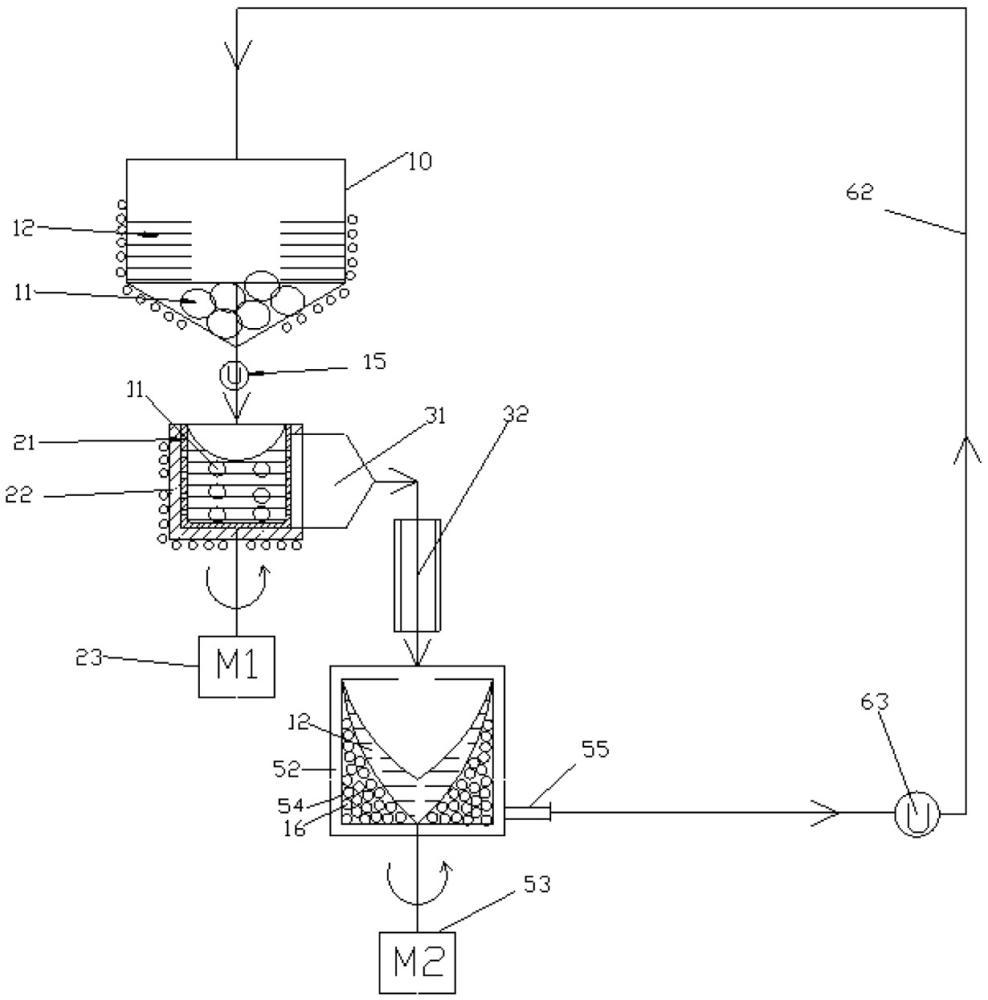

图1是离心液相成型装置的实施例一的示意图;

图2是一次离心装置中离心杯的主视示意图;

图3是一次离心装置中外圆杯的主视示意图;

图4是一次离心装置中外圆杯和离心杯组合状态的主视示意图;

图5是一次离心装置中外圆杯和矩形变圆形接料管的连接示意图;

图6是离心液相成型装置的实施例二的示意图;

图1至图6中,标号10是熔炉,标号12是介质油,标号11是金属合金,标号15是流量调节装置,标号16是粉液分离后的超微合金焊粉;标号21是离心杯,标号215是离心杯通孔;标号22是外圆杯,标号225外圆杯矩形孔;标号23是离心电机M1;标号31是矩形变圆形接料管,标号315是离心后的超微液滴;标号32是冷凝管,标号321是冷凝管A,标号322是冷凝管B;标号70是二次离心装置B,标号50是二次离心装置A;标号52是二次离心装置主体,标号55是介质油出口,标号53是二次离心装置的驱动电机M2,标号54是粉液分离篮;标号62是回流管,标号63是回流流量调节装置;

图7是制得超微焊粉实施例1的SEM图,图中放大倍数是1000;

图8是制得超微焊粉实施例2的SEM图,图中放大倍数是5000;

图9是制得超微焊粉实施例3的SEM图,图中放大倍数是5000;

图10是制得超微焊粉实施例4的SEM图,图中放大倍数是8000倍;

图11是制得超微焊粉实施例5的SEM图,图中的放大倍数是3300;

图12是对比实施例1的SEM图,图中的放大倍数是1000;

图13是对比实施例2的SEM图,图中的放大倍数是2000;

图14是对比实施例3的SEM图,图中的放大倍数是3000;

图15是对比实施例4的SEM图,图中的放大倍数是2000;

SEM是Scanning Electron Microscope英文缩写,含义是扫描电子显微镜。

具体实施方式

以下结合各附图对本申请内容做进一步详述。

在本申请文件中 wt%的含义是质量百分比,min是时间单位分钟。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,包括一次离心装置、冷凝装置和二次离心装置;一次离心装置包括离心杯和外圆杯;离心杯和外圆杯都为中空;离心杯和离心电机M1连接用于离心转动,外圆杯固定;离心杯的杯壁上设置有用于混合溶液离心出的离心杯通孔;外圆杯的直径大于离心杯直径,外圆杯套接在离心杯的外围;外圆杯的杯壁上设置有外圆杯矩形孔;外圆杯的外圆杯矩形孔与冷凝装置联通;冷凝装置与二次离心装置联通。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,离心杯用于容置高温介质油和合金液的混合溶液;离心杯能在外部电机带动下旋转,并带动其内混合溶液旋转;在离心力作用下混合溶液经由离心杯通孔流入到外圆杯中;外圆杯中的混合溶液经由外圆杯矩形孔进入冷凝装置;离心后的混合溶液经由冷凝装置冷却后,混合溶液中的微小悬浮颗粒冷却成为合金粉末;包含介质油与合金粉末的混合溶液进入二次离心装置进行介质油和合金粉末的分离。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,一次离心装置包括共轴心设置的离心杯和外圆杯;外圆杯和离心杯的横截面具有同一圆心;离心杯直径范围是50毫米至300毫米;离心杯的杯壁厚度范围是1毫米至5毫米;离心杯通孔的直径范围是0.02毫米至0.5毫米。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,外圆杯矩形孔的宽度范围是2毫米至5毫米;外圆杯矩形孔的长度范围是10毫米至50毫米。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,外圆杯的杯壁上设置的外圆杯矩形孔包括外圆杯矩形孔A和外圆杯矩形孔B;外圆杯矩形孔A和外圆杯矩形孔B的中心间距为5毫米至10毫米。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,离心电机M1为高速电机,电机转速范围是至1000rpm至10000rpm。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,所述冷凝装置包括矩形变圆形接料管和冷凝管;冷凝管用于将混合液中的合金液体冷却成合金粉末;冷凝管的外部设置有管套,管套和冷凝管外壁之间设置有冷却油;矩形变圆形接料管的一端与外圆杯上的外圆杯矩形孔联通,用于承接从外圆杯矩形孔流出的混合液;矩形变圆形接料管的另一端与冷凝管的一端联通;冷凝管的另一端与二次离心装置联通。

如图6所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,冷凝装置包括矩形变圆形接料管、阀门、冷凝管A和冷凝管B;冷凝管A和冷凝管B用于将混合液中的合金液体冷却成合金粉末;冷凝管A和冷凝管B的外部均设置有管套,管套和冷凝管A外壁之间设置有冷却油;管套和冷凝管B之间设置有冷却油;所述二次离心装置包括二次离心装置A和二次离心装置B;冷凝管A和二次离心装置A联通;冷凝管B和二次离心装置B联通;矩形变圆形接料管的一端与外圆杯上的外圆杯矩形孔联通,用于承接从外圆杯矩形孔流出的混合液;矩形变圆形接料管的另一端与阀门连接,阀门控制矩形变圆形接料管的另一端与冷凝管A联通,或控制矩形变圆形接料管的另一端与和冷凝管B联通。阀门没有在附图中展示。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,还包括熔炉和回流管;熔炉用于将固态的合金熔融成为液态的合金;熔炉的一端与中空的离心杯联通,用于将高温介质油和合金液的混合溶液送入离心杯;回流管的一端和二次离心装置的介质油出口联通,回流管的另一端与熔炉联通;回流管用于将从二次离心装置流出的介质油送回至熔炉。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,熔炉和离心杯之间还设置有流量调节装置;流量调节装置包括流量表A和流量调节阀门A;回流管和熔炉之间还设置有回流流量调节装置;回流流量调节装置包括回流流量表B和回流流量调节阀门B。

如图1至图5所示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,二次离心装置包括中空的二次离心装置主体;二次离心装置主体用于承接从冷凝装置输出的介质油和合金粉末混合溶液;二次离心装置的介质油出口设置在二次离心装置主体一侧的上部;二次离心装置主体内部还设置有用于承载合金粉末的粉液分离篮;粉液分离篮包括过滤纸或无纺布吊篮。

在一些附图中没有展示的一种制备超微锡基合金焊粉的离心液相成型装置的实施例中,离心杯和外圆杯由氧化锆,氧化铝,钛合金中的任意一种或多种材质制成。

在一些附图中没有展示的一种制备超微锡基合金焊粉的离心液相成型方法的实施例中,基于上述的制备超微锡基合金焊粉的离心液相成型装置;包括以下步骤,步骤A:将固态合金熔融成液态合金,并将液态的合金溶液置于温度高于合金熔点的介质油;步骤B:将熔融的液态合金和介质油的混合溶液持续注入一次离心装置的离心杯;在离心杯中进行离心混合;离心杯的旋转速度是1000rpm至10000rpm(rpm是转每分钟);至步骤C:从外圆杯矩形孔溢出的液态合金和介质油的混合溶液进入冷凝装置进行冷却;冷却温度范围是(T-20)℃至(T-50)℃,其中T为合金液相温度;步骤D:经步骤C冷却后合金粉末和介质油的混合溶液进入二次离心装置,进行合金粉末和介质油的离心分离;步骤E:收集步骤D获得的合金粉末,并将收集到的合金粉末进行清洗的步骤。步骤E中,清洗所用的清洗剂是脱脂溶剂,包括丙酮乙醇,聚丙醇,二氯甲烷,三氯乙烯中的任意一种或多种。步骤F:收集步骤D获得的介质油,并将介质油送回至步骤A中。

熔融的液态合金和介质油的混合溶液中包括有分散剂;所述分散剂包括石蜡,聚酰胺蜡,氢化蓖麻油,石油磺酸盐中的任意一种或多种。

所述

所述

所述介质油是植物油,包括橄榄油、花生油、大豆油、蓖麻油、菜籽油中的任意一种。

图1至图6中,标号10是熔炉即锡炉,标号15是流量调节装置,其中的流量表A和流量调节阀门A没有展示;标号63是回流流量调节装置,回流流量表B和回流流量调节阀门B在附图中没有展示。标号11的合金在刚放入熔炉中时为固态,在熔炉10被熔融成液态合金;液态合金11在离心杯中被离心分散,再经过冷凝装置冷凝后,进入二次离心装置进行合金和介质油的分离。介质油12在熔炉中的温度高于合金熔融温度;介质油12在冷凝装置和二次离心装置中的温度低于合金熔融温度。

利用超微锡基合金焊粉的离心液相成型方法制备的锡基合金焊粉实施例1,将SAC305锡基合金放在锡炉即熔炉中,加入高温介质油,熔化合金液,温度设置270度,锡基合金溶液随高温介质油流入旋转的离心杯中,旋转的离心杯的直径100毫米,旋转的离心杯杯壁厚度5毫米,并规则开孔0.1毫米,旋转的离心杯以4000rpm的速度高速旋转,锡基合金溶液从旋转的离心杯上的离心杯通孔和同心外圆杯的外圆杯矩形孔中以脉冲方式甩出等径等尺寸的微小金属液滴,落入矩形变圆形接料管中,在液态油介质带动下进入冷凝管,球形液滴冷却至锡基合金液相线以下,凝固为球形粉末分散在介质油中。金属溶液是从离心杯通孔处流出,呈现出等径的金属液态流,金属液态流被同心外圆杯的外圆杯矩形孔切断成一小段一小段的超微金属液滴,而通孔是呈阵列排布,故离心杯通孔每隔一定的时间流出一列金属液态流,不断被杯矩形孔切断,这样就以脉冲方式甩出等径等尺寸的微小金属液滴。

冷凝管后端连接有离心机,离心机为一台或两台以上并联。悬浮有超微焊粉的介质油导入离心机中,离心机内侧附有一层过滤纸,离心机在旋转电机的带动下高速旋转,悬浮液中比重大的金属颗粒在离心力和自身重力的作用下分散在离心机内壁的过滤纸上,比重小的介质油从离心机上的介质油出口排出,并通过连接管导入锡炉内。当过滤纸上分离的超微焊粉达到一定量后,关闭该离心机的进料阀门,将悬浮液导入并联的另一离心机中进行连续的分离作业。期间对第一台离心机进行超微焊粉的收集,准备再次进行分离工作,从而实现超微焊粉离心液相成型的连续循环生产。收集到的超微焊粉经清洗剂清洗氮气保护烘干后,得到超微锡基焊粉1,测试粒径T7(2至11um)的颗粒占比92%,氧含量420ppm,球形度良好,粉末表面光滑,符合电子行业标准的技术指标,超微焊粉SEM见图7。

利用超微锡基合金焊粉的离心液相成型方法制备的锡基合金焊粉实施例2,Sn90Sb10锡基合金在锡炉即熔炉中,加入高温介质油,熔化合金液,温度设置280度,锡基合金溶液随高温介质油流入旋转的离心杯中,旋转的离心杯的直径200毫米,旋转的离心杯杯壁厚度3毫米,并规则开孔0.05毫米,旋转的离心杯以4000rpm的速度高速旋转,生产过程同实施例1,得到超微锡基焊粉2,测试后得到粒径T8(2~8um)的颗粒占比大于95%,氧含量490ppm,球形度良好,粉末表面光滑,符合电子行业标准的技术指标,超微焊粉SEM见图8。

利用超微锡基合金焊粉的离心液相成型方法制备的锡基合金焊粉实施例3,Sn42Bi57.6Ag0.4锡基合金在锡炉1即熔炉中,加入高温介质油,熔化合金液,温度设置190度,锡基合金溶液随高温介质油流入旋转的离心杯中,旋转的离心杯的直径300毫米,旋转的离心杯杯壁厚度1毫米,并规则开孔0.03毫米,旋转的离心杯以1300rpm的速度高速旋转.生产过程同实施例1,得到超微锡基焊粉3,测试后得到粒径T6(5~15um)的颗粒占比93%,氧含量220ppm,球形度良好,粉末表面光滑,符合电子行业标准的技术指标,超微焊粉SEM见图9。

利用超微锡基合金焊粉的离心液相成型方法制备的锡基合金焊粉实施例4,Sn96.5Ag3Cu0.5锡基合金在锡炉1即熔炉中,加入高温介质油,熔化合金液,温度设置270度,锡基合金溶液随高温介质油流入旋转的离心杯中,旋转的离心杯的直径400毫米,旋转的离心杯杯壁厚度5毫米,并规则开孔0.02毫米,旋转的离心杯以2000rpm的速度高速旋转.生产过程同实施例1,得到超微锡基焊粉4,测试后得到粒径T9(1~5um)的颗粒占比92%,氧含量750ppm,球形度良好,粉末表面光滑,符合电子行业标准的技术指标,超微焊粉SEM见图10。

利用超微锡基合金焊粉的离心液相成型方法制备的锡基合金焊粉实施例5,Sn90.5Ag3Cu0.5Bi6锡基合金在锡炉1即熔炉中,加入高温介质油,熔化合金液,温度设置270度,锡基合金溶液随高温介质油流入旋转的离心杯中,旋转的离心杯的直径500毫米,旋转的离心杯杯壁厚度8毫米,并规则开孔0.02毫米,旋转的离心杯以2000m/s的速度高速旋转.生产过程同实施例1,得到超微锡基焊粉5,测试后得到粒径T10(1~3um)的颗粒占比90%,氧含量960ppm,球形度良好,粉末表面光滑,符合电子行业标准的技术指标,超微焊粉SEM见图11。

对比实施例1:取国外市售离心工艺超微焊粉SAC305 T6,测试粒度分布(5~15um)的颗粒占比90%,扫描电镜观察锡粉表面有明显的损伤,存在大量不规则异形颗粒,见SEM图12。

对比实施例2:取市售液相成型工艺超微焊粉SAC305 T7,测试粒度分布(2~11um)的颗粒占比91%,扫描电镜观察锡粉表面损伤,有凹凸不平状态,见SEM图13。

对比实施例3:取市售离心雾化气流分选工艺超微焊粉SAC305 T7,测试粒度分布(2~11um)的颗粒占比92%、扫描电镜观察锡粉表面有不规则异形颗粒,且锡粉表面不光滑平整。见SEM图14。

对比实施例4:取国外市售气雾化气流分选工艺的超微焊粉SAC305 T9,测试粒度分布(1~5um)的颗粒占比77%,扫描电镜观察锡粉表面有明显的损伤,存在少量不规则异形颗粒,见SEM图15。

本申请中提供一种制备超微锡基合金焊粉的离心液相成型装置和方法。将高效能的离心雾化技术和高产品质量的液相成型工艺结合到一起,实现连续高效制备高质量超微焊粉,同时生产过程中的介质辅料材料可循环使用,节约生产成本,提供生产效率。

以上所述仅为本申请的实施例,并非因此限制本申请的专利范围,凡是利用申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。