一种平板式离心机及其使用方法

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及平板式离心机技术领域,具体涉及一种平板式离心机及其使用方法。

背景技术

平板式离心机为人工上卸料、电动机直联转鼓、间歇操作的过滤式离心机。本机具有结构简单、操作方便、各操作工序可按要求任意调整、滤渣能得到充分洗涤、适应性强等优点,方便在使用稳定操作,处于一定的减震效果,提高使用效率。

例如中国专利CN201721462332.7一种平板式离心机,包括底座、支架以及至少三个阻尼减振机构。阻尼减振机构包括第一连接件、第二连接件、内套筒、外套筒、活塞、导杆。第一连接件固定在所述底座上,第二连接件固定在所述支架上。外套筒固定在所述第一连接件上,该外套筒的顶部设有导向孔,导杆穿过该导向孔。导杆的一端连接至所述第二连接件,另一端连接至所述活塞,所述内套筒安装在所述外套筒内,所述活塞位于内套筒中。支架振动时,液压油在内腔室与补偿腔室内不断往复流动,流动过程中消耗振动机械能。阻尼机构逐渐吸收振动能量,机体的振动得以进一步降低,噪音也相应减少。

但是,上述结构存在以下问题:刮刀组件的位置调节操作较为麻烦,同时,切片后的物料容易堆积在转鼓内,不便于及时处理排出,端盖无法继续翻开,同时,厚度感应值是固定的,无法根据需要进行对应调节,此外,未设计转鼓清理结构,需要额外式清堵。

基于此,本发明设计了一种平板式离心机及其使用方法以解决上述问题。

发明内容

针对现有技术所存在的上述缺点,本发明提供了一种平板式离心机及其使用方法。

为实现以上目的,本发明通过以下技术方案予以实现:

一种平板式离心机,包括底座;

所述底座顶部安装有外筒、盖板抬升翻转组件和离心组件,离心组件用于离心驱动;

盖板抬升翻转组件包括竖直驱动组件、方位调节组件和盖板,竖直驱动组件与底座固定连接,竖直驱动组件连接有方位调节组件,方位调节组件连接有盖板,竖直驱动组件驱动方位调节组件移动,方位调节组件带动盖板移动至最下端时盖板将外筒顶部盖住,方位调节组件带动盖板移动至最上端时盖板进行倾斜设置,盖板实现切碎组件、分料组件和调节式厚度感应组件倾斜设置;

盖板连接有切碎组件和分料组件,分料组件喷洒端位置离心组件内,分料组件用于物料均匀喷洒在离心组件内;

切碎组件包括第一横向驱动组件和切刀组件,第一横向驱动组件与盖板连接,第一横向驱动组件连接有切刀组件,切刀组件对离心后的物料进行切片处理,第一横向驱动组件驱动切刀组件移动,切刀组件根据物料内壁位置进行对应调节,实现连续切片,同时,切刀组件还可将转鼓内的物料刮动,实现物料从离心组件底部快速排出;

盖板内底部还连接有调节式厚度感应组件,调节式厚度感应组件用于转鼓内物料厚度定量检测。

更进一步的,离心组件包括直筒、皮带轮组件、第一电机和转鼓,第一电机固定安装于底座顶部,第一电机驱动端与的皮带轮组件一组皮带轮固定连接,皮带轮组件的另一组皮带轮与直筒固定连接,直筒顶部固定连接有转鼓,且转鼓在底座内转动,底座通过轴承与直筒转动连接。

更进一步的,竖直驱动组件包括第四电机、第二螺纹杆、第二导轨组件、滑动座、支撑架、上位置感应器、上位置感应器安装板、下位置感应器和下位置感应器安装板,支撑架固定安装于底座顶部,支撑架侧壁从下到上依次固定连接有第四电机、下位置感应器安装板、第二导轨组件和上位置感应器安装板、第四电机驱动端固定连接有第二螺纹杆,第二螺纹杆螺纹连接有滑动座,滑动座远离外筒的端部与第二导轨组件连接,下位置感应器安装板顶部固定连接有下位置感应器安装板,上位置感应器安装板底部固定连接有上位置感应器。

更进一步的,方位调节组件包括直导向板、直槽、斜槽、横支撑轴、盖板连接板和滑杆,滑动座外壁固定连接有横支撑轴,横支撑轴转动连接有盖板连接板,盖板连接板远离外筒的端部外壁固定连接有滑杆,支撑架前后侧壁固定连接有直导向板,直导向板下端开设有直槽,直导向板在直槽顶部处开设有斜槽,滑杆与直槽内壁和斜槽内壁贴合滑动连接,且斜槽向左上方设置;

盖板连接板靠近外筒的端部与盖板外部固定连接。

更进一步的,分料组件包括第三电机、进料管、分散罩和连接轴,第三电机和进料管固定安装于盖板顶部,第三电机倾斜设置,第三电机驱动端固定连接有连接轴,连接轴底部固定连接有分散罩,且进料管出料端设于分散罩内。

更进一步的,调节式厚度感应组件包括第二横向驱动组件和感应组件,第二横向驱动组件安装于盖板内底部,第二横向驱动组件连接有感应组件,感应组件感应到转鼓内物料厚度达到设定值时分料组件停止喷洒,切碎组件开始切片;此外,第二横向驱动组件带动感应组件移动,调节感应组件的位置,便于调节至感应不同厚度。

更进一步的,外筒上端还连接有用于盖板锁紧的快锁组件。

更进一步的,外筒侧边还连接有通堵组件,通堵组件用于离心组件清堵。

本发明还提供了一种平板式离心机的成型使用方法,包括以下步骤:

一、盖板抬升翻转组件的竖直驱动组件的第四电机带动第二螺纹杆顺时针转动,第二螺纹杆驱动滑动座沿着第二导轨组件移动,滑动座带动方位调节组件的横支撑轴移动,横支撑轴带动盖板连接板移动,盖板连接板带动盖板向上移动,盖板连接板带动滑杆向上移动,滑杆沿着直槽移动实现盖板沿着竖直方向移动,滑杆移动至斜槽,滑杆带动盖板连接板沿着横支撑轴向下转动,盖板连接板带动盖板沿着横支撑轴向上转动,滑动座移动至上位置感应器处第四电机停止转动,第四电机转动方向调节为逆时针,盖板连接板将盖板驱动至倾斜状态,盖板实现切碎组件、分料组件和调节式厚度感应组件倾斜设置,实现切碎组件、分料组件和调节式厚度感应组件进行对应操作,然后盖板抬升翻转组件的竖直驱动组件的第四电机带动第二螺纹杆逆时针转动,第二螺纹杆驱动滑动座沿着第二导轨组件移动,滑动座带动方位调节组件的横支撑轴移动,横支撑轴带动盖板连接板移动,盖板连接板带动盖板向上移动,盖板连接板带动滑杆向上移动,滑杆向斜槽下端斜槽下端移动,滑杆带动盖板连接板沿着横支撑轴向上转动,盖板连接板带动盖板沿着横支撑轴向下转动,滑杆移动至直槽内,实现盖板沿着竖直方向移动,滑动座移动至下位置感应器处第四电机停止转动,第四电机转动方向调节为顺时针,盖板连接板将盖板压在外筒上,便于根据需要调节盖板具体位置;

二、第一电机带动皮带轮组件转动,皮带轮组件带动直筒转动,直筒带动第一电机转动,第一电机在底座内进行离心转动,对物料进行离心处理,同时,物料通过分料组件的进料管进入到分散罩内,第三电机带动连接轴转动,连接轴带动分散罩转动,分散罩将物料均匀喷洒至转鼓直立部位内壁上,转动转鼓对喷洒的物料进行离心处理;

三、转鼓内物料积累到一定厚度时,感应组件的弧形感应板与物料接触,压力感应器感应到弧形感应板推力,压力感应器感应到转鼓内物料厚度达到设定值时分料组件停止喷洒,切碎组件开始切片;

四、转鼓带动离心后的物料转动与切碎组件的切刀组件的直刀接触,直刀对物料进行切片,横刀对切片后的物料进行分切,弧形滑板将分切后的物料进行刮动,利于分切后的物料从直筒排出,同时,切碎组件的第一横向驱动组件的第二电机带动第一锥齿轮转动,第一锥齿轮带动第二锥齿轮转动,第二锥齿轮带动第一螺纹杆转动,第一螺纹杆带动第一导轨组件的滑块沿着第一导轨组件的导轨移动,第一导轨组件的滑块带动直刀移动,直刀位置根据切割后的物料位置进行对应调节,实现连续切片;

五、切片排出后,通堵组件对离心组件清堵。

有益效果

本发明转鼓带动离心后的物料转动与切碎组件的切刀组件的直刀接触,直刀对物料进行切片,横刀对切片后的物料进行分切,弧形滑板将分切后的物料进行刮动,利于分切后的物料从直筒排出,同时,切碎组件的第一横向驱动组件的第二电机带动第一锥齿轮转动,第一锥齿轮带动第二锥齿轮转动,第二锥齿轮带动第一螺纹杆转动,第一螺纹杆带动第一导轨组件的滑块沿着第一导轨组件的导轨移动,第一导轨组件的滑块带动直刀移动,直刀位置根据切割后的物料位置进行对应调节,实现连续切片;

本发明盖板抬升翻转组件的竖直驱动组件驱动方位调节组件移动,方位调节组件带动盖板移动至最下端时盖板将外筒顶部盖住,方位调节组件带动盖板移动至最上端时盖板进行倾斜设置,盖板实现切碎组件、分料组件和调节式厚度感应组件倾斜设置,同时,适应于较长的切碎组件。

本发明调节式厚度感应组件的感应组件的弧形感应板与物料接触,压力感应器感应到弧形感应板推力,压力感应器感应到转鼓内物料厚度达到设定值时分料组件停止喷洒,切碎组件开始切片;此外,根据转鼓内厚度要求,第二横向驱动组件的转动块带动直连接块沿着直固定块转动,直固定块带动滑动块移动,滑动块带动感应组件移动,调节感应组件的弧形感应板位置,便于调节至感应不同厚度。

本发明盖板在外筒顶部时将快锁组件的转动卡位组件的L形插板插在L形滑槽的直立部位内,铰接座转动至水平状态,转动板通过铰接座带动转动环沿着外筒顺时针转动,转动环带动L形插板转动,L形插板横向部位插在L形滑槽内横向部位内,且转动环无法沿着顺时针继续转动,实现外筒和盖板卡接,实现盖板锁紧,然后转动板转动竖直状态,此时转动板与侧连接板侧壁贴合接触,侧连接板阻止转动板逆时针回转,接着转动挡板转动至与转动板外壁的垫块顶部,侧连接板、垫块和转动挡板配合对转动板进行阻挡,阻挡组件用于转动卡位组件锁定,实现转动卡位组件稳定锁紧;

本发明脉冲空气或者高压水源进入到通堵组件的进气管内,再进入到直管内,最后从喷头喷出,喷向转鼓,同时,转鼓转动,实现转鼓离心孔全方位清堵。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

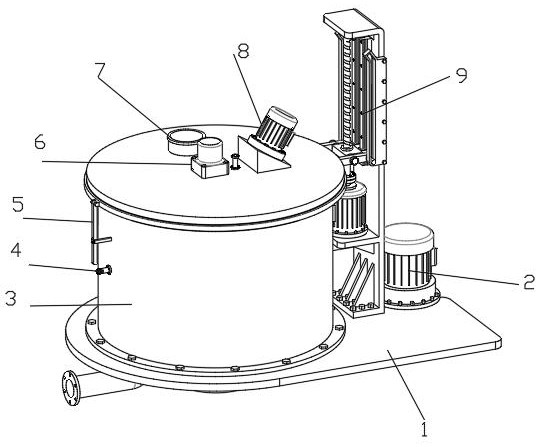

图1为本发明的一种平板式离心机主体结构立体图一;

图2为本发明的一种平板式离心机结构正视图;

图3为本发明的一种平板式离心机主体结构左视图;

图4为本发明的一种平板式离心机主体结构立体二;

图5为本发明的一种平板式离心机主体结构立体三;

图6为本发明的一种平板式离心机主体结构立体四;

图7为沿着图3的A-A方向剖视图;

图8为沿着图3的B-B方向剖视图一;

图9为沿着图3的B-B方向剖视图二;

图10为图7中C处的放大图;

图11为图8中 D处的放大图;

图12为快锁组件结构示意图。

图中的标号分别代表:

1.底座;2.离心组件 21.排水管 22.直筒 23.皮带轮组件 24.第一电机 25.转鼓;3.外筒;4.通堵组件 41.进气管 42.直管 43.喷头;5.快锁组件 51.铰接座 52.转动板53.侧连接板 54.转动环 55.L形滑槽 56.L形插板 57.垫块 58.转动挡板;6.切碎组件61.第二电机 62.第一锥齿轮 63.第二锥齿轮 64.第一导轨组件 65.直块 66.横刀 67.直刀 68.第一螺纹杆 69.弧形滑板;7.观察口;8.分料组件 81.第三电机 82.进料管 83.分散罩 84.连接轴;9.盖板抬升翻转组件 91.第四电机 92.直导向板 93.直槽 94.斜槽 95.第二螺纹杆 96.第二导轨组件 97.盖板 98.滑动座 99.横支撑轴 910.支撑架 911.盖板连接板 912.上位置感应器 913.上位置感应器安装板 914.下位置感应器 915.下位置感应器安装板 916.滑杆;10.调节式厚度感应组件 101.转动块 102.直固定块 103.滑动块104.直连接块 105.压力感应器 106.弧形感应板。

实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合实施例对本发明作进一步的描述。

在一些实施例中,请参阅说明书附图1-12,一种平板式离心机,包括底座1,底座1顶部安装有外筒3、盖板抬升翻转组件9和离心组件2,离心组件2用于离心驱动;

离心组件2包括直筒22、皮带轮组件23、第一电机24和转鼓25,第一电机24固定安装于底座1顶部,第一电机24驱动端与的皮带轮组件23一组皮带轮固定连接,皮带轮组件23的另一组皮带轮与直筒22固定连接,直筒22顶部固定连接有转鼓25,且转鼓25在底座1内转动,底座1通过轴承与直筒22转动连接;

底座1底部还固定连接有排水管21,排水管21顶部设于底座1内壁和转鼓25外壁之间;

第一电机24带动皮带轮组件23转动,皮带轮组件23带动直筒22转动,直筒22带动第一电机24转动,第一电机24在底座1内进行离心转动,对物料进行离心处理;

盖板抬升翻转组件9包括竖直驱动组件、方位调节组件和盖板97,竖直驱动组件与底座1固定连接,竖直驱动组件连接有方位调节组件,方位调节组件连接有盖板97,竖直驱动组件驱动方位调节组件移动,方位调节组件带动盖板97移动至最下端时盖板97将外筒3顶部盖住,方位调节组件带动盖板97移动至最上端时盖板97进行倾斜设置,盖板97实现切碎组件6、分料组件8和调节式厚度感应组件10倾斜设置;

竖直驱动组件包括第四电机91、第二螺纹杆95、第二导轨组件96、滑动座98、支撑架910、上位置感应器912、上位置感应器安装板913、下位置感应器914和下位置感应器安装板915,支撑架910固定安装于底座1顶部,支撑架910侧壁从下到上依次固定连接有第四电机91、下位置感应器安装板915、第二导轨组件96和上位置感应器安装板913、第四电机91驱动端固定连接有第二螺纹杆95,第二螺纹杆95螺纹连接有滑动座98,滑动座98远离外筒3的端部与第二导轨组件96连接,下位置感应器安装板915顶部固定连接有下位置感应器安装板915,上位置感应器安装板913底部固定连接有上位置感应器912;

第二螺纹杆95顶部与第四电机91内顶部连接的轴承转动连接;

滑动座98移动至上位置感应器912或者下位置感应器914处时第四电机91停止转动,且第四电机91转动方向反向设定;

方位调节组件包括直导向板92、直槽93、斜槽94、横支撑轴99、盖板连接板911和滑杆916,滑动座98外壁固定连接有横支撑轴99,横支撑轴99转动连接有盖板连接板911,盖板连接板911远离外筒3的端部外壁固定连接有滑杆916,支撑架910前后侧壁固定连接有直导向板92,直导向板92下端开设有直槽93,直导向板92在直槽93顶部处开设有斜槽94,滑杆916与直槽93内壁和斜槽94内壁贴合滑动连接,且斜槽94向左上方设置;

盖板连接板911靠近外筒3的端部与盖板97外部固定连接;

盖板抬升翻转组件9的竖直驱动组件的第四电机91带动第二螺纹杆95顺时针转动,第二螺纹杆95驱动滑动座98沿着第二导轨组件96移动,滑动座98带动方位调节组件的横支撑轴99移动,横支撑轴99带动盖板连接板911移动,盖板连接板911带动盖板97向上移动,盖板连接板911带动滑杆916向上移动,滑杆916沿着直槽93移动实现盖板97沿着竖直方向移动,滑杆916移动至斜槽94,滑杆916带动盖板连接板911沿着横支撑轴99向下转动,盖板连接板911带动盖板97沿着横支撑轴99向上转动,滑动座98移动至上位置感应器912处第四电机91停止转动,第四电机91转动方向调节为逆时针,盖板连接板911将盖板97驱动至倾斜状态,盖板97实现切碎组件6、分料组件8和调节式厚度感应组件10倾斜设置,实现切碎组件6、分料组件8和调节式厚度感应组件10进行对应操作;

盖板抬升翻转组件9的竖直驱动组件的第四电机91带动第二螺纹杆95逆时针转动,第二螺纹杆95驱动滑动座98沿着第二导轨组件96移动,滑动座98带动方位调节组件的横支撑轴99移动,横支撑轴99带动盖板连接板911移动,盖板连接板911带动盖板97向上移动,盖板连接板911带动滑杆916向上移动,滑杆916向斜槽94下端斜槽94下端移动,滑杆916带动盖板连接板911沿着横支撑轴99向上转动,盖板连接板911带动盖板97沿着横支撑轴99向下转动,滑杆916移动至直槽93内,实现盖板97沿着竖直方向移动,滑动座98移动至下位置感应器914处第四电机91停止转动,第四电机91转动方向调节为顺时针,盖板连接板911将盖板97压在外筒3上,便于根据需要调节盖板97具体位置;

盖板97顶部连接有用于贯穿外筒3内部情况的观察口7;

盖板97连接有切碎组件6和分料组件8,分料组件8喷洒端位置离心组件2内,分料组件8用于物料均匀喷洒在离心组件2内,切碎组件6切料位置可根据需要进行调节;

分料组件8包括第三电机81、进料管82、分散罩83和连接轴84,第三电机81和进料管82固定安装于盖板97顶部,第三电机81倾斜设置,第三电机81驱动端固定连接有连接轴84,连接轴84底部固定连接有分散罩83,且进料管82出料端设于分散罩83内;

物料通过分料组件8的进料管82进入到分散罩83内,第三电机81带动连接轴84转动,连接轴84带动分散罩83转动,分散罩83将物料均匀喷洒至转鼓25直立部位内壁上,转动转鼓25对喷洒的物料进行离心处理;

切碎组件6包括第一横向驱动组件和切刀组件,第一横向驱动组件与盖板97连接,第一横向驱动组件连接有切刀组件,切刀组件对离心后的物料进行切片处理,第一横向驱动组件驱动切刀组件移动,切刀组件根据物料内壁位置进行对应调节,实现连续切片,同时,切刀组件还可将转鼓25内的物料刮动,实现物料从离心组件2底部快速排出;

第一横向驱动组件包括第二电机61、第一锥齿轮62、第二锥齿轮63、第一导轨组件64、直块65和第一螺纹杆68,第二电机61固定安装于盖板97顶部,第二电机61驱动端固定连接有第一锥齿轮62,第一锥齿轮62啮合连接有第二锥齿轮63,第二锥齿轮63固定连接有第一螺纹杆68,第一导轨组件64的滑块与第一螺纹杆68螺纹连接,第一导轨组件64的导轨固定安装于盖板97内顶部,第一螺纹杆68两端通过轴承与直块65转动转动,且直块65固定安装于盖板97内顶部;

切刀组件包括横刀66、直刀67和弧形滑板69,直刀67固定安装于第一导轨组件64的滑块底部,直刀67的切割部位从上到下等间距固定连接有横刀66,直刀67底部固定连接有弧形滑板69,直刀67外端与转鼓25直立部位内壁贴合滑动连接,弧形滑板69与转鼓25锥形部位内壁贴合滑动连接;

转鼓25带动离心后的物料转动与切碎组件6的切刀组件的直刀67接触,直刀67对物料进行切片,横刀66对切片后的物料进行分切,弧形滑板69将分切后的物料进行刮动,利于分切后的物料从直筒22排出,同时,切碎组件6的第一横向驱动组件的第二电机61带动第一锥齿轮62转动,第一锥齿轮62带动第二锥齿轮63转动,第二锥齿轮63带动第一螺纹杆68转动,第一螺纹杆68带动第一导轨组件64的滑块沿着第一导轨组件64的导轨移动,第一导轨组件64的滑块带动直刀67移动,直刀67位置根据切割后的物料位置进行对应调节,实现连续切片;

盖板97内底部还连接有调节式厚度感应组件10,调节式厚度感应组件10用于转鼓25内物料厚度定量检测;

调节式厚度感应组件10包括第二横向驱动组件和感应组件,第二横向驱动组件安装于盖板97内底部,第二横向驱动组件连接有感应组件,感应组件感应到转鼓25内物料厚度达到设定值时分料组件8停止喷洒,切碎组件6开始切片;此外,第二横向驱动组件带动感应组件移动,调节感应组件的位置,便于调节至感应不同厚度;

第二横向驱动组件包括转动块101、直固定块102、滑动块103和直连接块104,直固定块102固定安装于盖板97内,直固定块102通过轴承与直连接块104转动连接,直连接块104端部固定连接有转动块101,直连接块104螺纹连接有滑动块103,且滑动块103顶部与盖板97底部贴合滑动连接;

感应组件包括压力感应器105和弧形感应板106,压力感应器105固定安装于滑动块103外壁下端,压力感应器105感应端固定连接有弧形感应板106;

转鼓25内物料积累到一定厚度时,感应组件的弧形感应板106与物料接触,压力感应器105感应到弧形感应板106推力,压力感应器105感应到转鼓25内物料厚度达到设定值时分料组件8停止喷洒,切碎组件6开始切片;此外,根据转鼓25内厚度要求,第二横向驱动组件的转动块101带动直连接块104沿着直固定块102转动,直固定块102带动滑动块103移动,滑动块103带动感应组件移动,调节感应组件的弧形感应板106位置,便于调节至感应不同厚度;

外筒3上端还连接有用于盖板97锁紧的快锁组件5;

快锁组件5包括转动卡位组件和阻挡组件,转动卡位组件与盖板97和外筒3连接,阻挡组件与外筒3连接,转动卡位组件带动外筒3和盖板97卡接,实现盖板97锁紧,盖板97锁紧后阻挡组件用于转动卡位组件锁定,实现转动卡位组件稳定锁紧;

转动卡位组件包括铰接座51、转动板52、转动环54、L形滑槽55和L形插板56,外筒3顶部外沿通过轴承转动连接有转动环54,转动环54顶部沿着周向等间距固定连接有L形插板56,盖板97底部沿着后侧等间距开设有与L形插板56配合使用的L形滑槽55,转动环54外壁固定连接有铰接座51,铰接座51转动连接有转动板52;

阻挡组件包括侧连接板53、垫块57和转动挡板58,侧连接板53固定安装于外筒3外壁,侧连接板53外端转动连接有转动挡板58,转动板52外壁固定连接有垫块57,转动挡板58转动至与垫块57接触时,侧连接板53和转动挡板58与转动板52贴合接触;

盖板97在外筒3顶部时将快锁组件5的转动卡位组件的L形插板56插在L形滑槽55的直立部位内,铰接座51转动至水平状态,转动板52通过铰接座51带动转动环54沿着外筒3顺时针转动,转动环54带动L形插板56转动,L形插板56横向部位插在L形滑槽55内横向部位内,且转动环54无法沿着顺时针继续转动,实现外筒3和盖板97卡接,实现盖板97锁紧,然后转动板52转动竖直状态,此时转动板52与侧连接板53侧壁贴合接触,侧连接板53阻止转动板52逆时针回转,接着转动挡板58转动至与转动板52外壁的垫块57顶部,侧连接板53、垫块57和转动挡板58配合对转动板52进行阻挡,阻挡组件用于转动卡位组件锁定,实现转动卡位组件稳定锁紧;

外筒3侧边还连接有通堵组件4,通堵组件4用于离心组件2清堵;

通堵组件4包括进气管41、直管42和喷头43,进气管41固定安装于外筒3侧壁上,进气管41里端固定连接有直管42,直管42靠近转鼓25的侧壁等间距固定连接有喷头43;

进气管41与外界脉冲气泵或者高压水泵连接;

脉冲空气或者高压水源进入到通堵组件4的进气管41内,再进入到直管42内,最后从喷头43喷出,喷向转鼓25,同时,转鼓25转动,实现转鼓25离心孔全方位清堵。

一、盖板抬升翻转组件9的竖直驱动组件的第四电机91带动第二螺纹杆95顺时针转动,第二螺纹杆95驱动滑动座98沿着第二导轨组件96移动,滑动座98带动方位调节组件的横支撑轴99移动,横支撑轴99带动盖板连接板911移动,盖板连接板911带动盖板97向上移动,盖板连接板911带动滑杆916向上移动,滑杆916沿着直槽93移动实现盖板97沿着竖直方向移动,滑杆916移动至斜槽94,滑杆916带动盖板连接板911沿着横支撑轴99向下转动,盖板连接板911带动盖板97沿着横支撑轴99向上转动,滑动座98移动至上位置感应器912处第四电机91停止转动,第四电机91转动方向调节为逆时针,盖板连接板911将盖板97驱动至倾斜状态,盖板97实现切碎组件6、分料组件8和调节式厚度感应组件10倾斜设置,实现切碎组件6、分料组件8和调节式厚度感应组件10进行对应操作,然后盖板抬升翻转组件9的竖直驱动组件的第四电机91带动第二螺纹杆95逆时针转动,第二螺纹杆95驱动滑动座98沿着第二导轨组件96移动,滑动座98带动方位调节组件的横支撑轴99移动,横支撑轴99带动盖板连接板911移动,盖板连接板911带动盖板97向上移动,盖板连接板911带动滑杆916向上移动,滑杆916向斜槽94下端斜槽94下端移动,滑杆916带动盖板连接板911沿着横支撑轴99向上转动,盖板连接板911带动盖板97沿着横支撑轴99向下转动,滑杆916移动至直槽93内,实现盖板97沿着竖直方向移动,滑动座98移动至下位置感应器914处第四电机91停止转动,第四电机91转动方向调节为顺时针,盖板连接板911将盖板97压在外筒3上,便于根据需要调节盖板97具体位置;

二、第一电机24带动皮带轮组件23转动,皮带轮组件23带动直筒22转动,直筒22带动第一电机24转动,第一电机24在底座1内进行离心转动,对物料进行离心处理,同时,物料通过分料组件8的进料管82进入到分散罩83内,第三电机81带动连接轴84转动,连接轴84带动分散罩83转动,分散罩83将物料均匀喷洒至转鼓25直立部位内壁上,转动转鼓25对喷洒的物料进行离心处理;

三、转鼓25内物料积累到一定厚度时,感应组件的弧形感应板106与物料接触,压力感应器105感应到弧形感应板106推力,压力感应器105感应到转鼓25内物料厚度达到设定值时分料组件8停止喷洒,切碎组件6开始切片;

四、转鼓25带动离心后的物料转动与切碎组件6的切刀组件的直刀67接触,直刀67对物料进行切片,横刀66对切片后的物料进行分切,弧形滑板69将分切后的物料进行刮动,利于分切后的物料从直筒22排出,同时,切碎组件6的第一横向驱动组件的第二电机61带动第一锥齿轮62转动,第一锥齿轮62带动第二锥齿轮63转动,第二锥齿轮63带动第一螺纹杆68转动,第一螺纹杆68带动第一导轨组件64的滑块沿着第一导轨组件64的导轨移动,第一导轨组件64的滑块带动直刀67移动,直刀67位置根据切割后的物料位置进行对应调节,实现连续切片;

五、切片排出后,脉冲空气或者高压水源进入到通堵组件4的进气管41内,再进入到直管42内,最后从喷头43喷出,喷向转鼓25,同时,转鼓25转动,实现转鼓25离心孔全方位清堵。

其中,根据转鼓25内厚度要求,第二横向驱动组件的转动块101带动直连接块104沿着直固定块102转动,直固定块102带动滑动块103移动,滑动块103带动感应组件移动,调节感应组件的弧形感应板106位置,便于调节至感应不同厚度;

此外,盖板97在外筒3顶部时将快锁组件5的转动卡位组件的L形插板56插在L形滑槽55的直立部位内,铰接座51转动至水平状态,转动板52通过铰接座51带动转动环54沿着外筒3顺时针转动,转动环54带动L形插板56转动,L形插板56横向部位插在L形滑槽55内横向部位内,且转动环54无法沿着顺时针继续转动,实现外筒3和盖板97卡接,实现盖板97锁紧,然后转动板52转动竖直状态,此时转动板52与侧连接板53侧壁贴合接触,侧连接板53阻止转动板52逆时针回转,接着转动挡板58转动至与转动板52外壁的垫块57顶部,侧连接板53、垫块57和转动挡板58配合对转动板52进行阻挡,阻挡组件用于转动卡位组件锁定,实现转动卡位组件稳定锁紧;

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不会使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。