一种黄金尾矿粉尘回收装置

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及尾矿粉尘回收技术领域,特别涉及一种黄金尾矿粉尘回收装置。

背景技术

在采矿过程中,物理或化学选矿后的废矿石被称为尾矿。尾矿中通常含有一定量的有用成分,如黄金等,然而,现有的尾矿处理技术无法有效提取这些有用成分,使得大量的有价值资源被浪费。具体来说,一般的处理设备往往缺乏针对尾矿中微小金粒的高效提取功能,同时分离效率不高,无法充分利用尾矿中的金属资源。

此外,尾矿处理过程中会产生大量的尾矿粉尘。现有的尾矿粉尘处理设备大多仅依赖于简单的过滤或分离技术,这些设备的处理效率低下,能耗大,设备运行稳定性差,且维护成本高。对比提出的装置,这些设备往往缺乏有效的驱动装置以及对运行状况的自适应调控,无法实现粉尘与空气的高效分离,也不能减轻设备的振动,从而影响设备的稳定运行和工作效率。

更重要的是,现有设备的设计通常忽视了易操作性和易维护性。并且这些设备中的过滤部件更换困难,清理收尘仓麻烦,增加了操作和维护的工作量。这样的设计不仅影响设备的使用效率,也增加了使用成本。

发明内容

有鉴于此,本发明提供黄金尾矿粉尘回收装置及其回收方法,以解决现有的尾矿粉尘回收设备在处理效率、能耗、二次污染、设备稳定性以及维护方面仍存在一定程度的不足的问题。

本发明提供了一种黄金尾矿粉尘回收装置,具体包括:主体框架;所述主体框架采用矩形框架结构;主体框架的底部内侧设置有粉尘过滤装置;主体框架的底部设置有自适应振动控制系统;主体框架还包括有:旋流分离器,旋流分离器采用内部中空的锥形结构,旋流分离器共设置有三组,且三组旋流分离器按照从大到小的顺序依次从上到下安装在主体框架的内侧;排气管,排气管开设于旋流分离器的顶部一侧;排气管的一侧固定设置有节能驱动装置;进气管,进气管开设于旋流分离器的顶部中间,下方一组旋流分离器的进气管与顶部一组旋流分离器的排气管连通;旋流通道,旋流通道采用螺旋形结构,且旋流通道设置于旋流分离器的顶部内侧;固定环,固定环采用圆环形结构,且固定环固定设置于旋流分离器的内侧;铰链结构,铰链结构采用J字形结构,且铰链结构旋转设置于固定环的底部;涡流导流瓣,涡流导流瓣采用椭圆形板结构,且涡流导流瓣连接设置于铰链结构的底部。

进一步的,所述主体框架还包括有:底部锥体,底部锥体采用圆筒形结构,且底部锥体固定连接设置于旋流分离器的底端;排放门,排放门采用圆板形结构,且排放门旋转设置于底部锥体的底部;侧板,侧板采用矩形板结构,侧板共设置有两组,且两组侧板分别固定设置于底部锥体的两侧,侧板的一侧开设有贯穿式的圆形通槽结构;滑杆,滑杆采用圆柱形结构,滑杆共设置有两组,且两组滑杆分别滑动设置于两组侧板的圆形通槽内;连接环,连接环采用圆环形结构,且连接环旋转设置于滑杆的一端;连接杆,连接杆采用U形杆结构,连接杆与排放门旋转连接,且连接杆的两侧分别滑动设置于两组连接环的内侧,连接杆的顶部外侧套设有弹簧结构。

进一步的,所述节能驱动装置还包括有:变频器,变频器固定安装设置于排气管的一侧;电机,电机设置于排气管的内侧,且电机与变频器电连接;弹性体,弹性体排列式设置于主体框架的前侧,且弹性体采用弹性材料制作;插杆,插杆采用圆柱形结构,且插杆固定设置于弹性体的底部;动态收集杆,动态收集杆采用内部中空的圆柱形结构,且动态收集杆滑动设置于插杆的外侧;固定杆,固定杆共设置有两组,且两组固定杆分别固定设置于动态收集杆的上下两侧;传动杆,传动杆通过球头连接设置于固定杆的底部;振动分级平台,振动分级平台采用圆环形结构,振动分级平台共设置有两组,且两组振动分级平台分别设置于动态收集杆外侧的上下两侧;压电晶体,压电晶体固定设置于振动分级平台的顶部,且压电晶体的顶部与传动杆的底端相接;整流器,整流器固定设置于主体框架的前侧,且整流器与压电晶体电连接;蓄电池,蓄电池与整流器电连接,且蓄电池与电机电连接。

进一步的,所述粉尘过滤装置采用内部中空的梯形块结构,且粉尘过滤装置的一侧开设有矩形滑槽结构;粉尘过滤装置还包括有:收尘仓,收尘仓采用矩形凹槽结构,且收尘仓滑动设置于粉尘过滤装置一侧的矩形滑槽内,收尘仓的后侧开设有贯穿式的矩形通槽结构;分隔插板,分隔插板垂直固定设置于收尘仓内端的侧壁上端棱边处,分隔插板的后端与粉尘过滤装置内腔侧壁相对接;导流底板,导流底板设置于收尘仓内腔底部,且导流底板向外下方倾斜设置;过滤网,过滤网固定设置于收尘仓后侧的矩形通槽内;止逆夹板,止逆夹板采用V形结构,止逆夹板共设置有两组,且两组止逆夹板分别对称设置于收尘仓的内侧;过气孔,过气孔开设于粉尘过滤装置的顶部;过滤筒,过滤筒设置于过气孔的顶部,且过滤筒与最底部一组旋流分离器的排气管连通。

进一步的,所述自适应振动控制系统还包括有:振动传感器,振动传感器设置于主体框架的底端;阻尼器,阻尼器设置于主体框架的底部。

有益效果:

1、本发明通过优化旋流分离器内部结构,提高分离效率,从而提高尾矿粉尘的回收效率,通过高效电机和变频控制技术,实现节能运行,降低设备能耗,采用高效过滤材料和结构,确保过滤效果,对未被旋流分离器分离的粉尘进行二次回收,降低二次污染,对整个装置的结构进行优化设计,简化组合,提高装置的紧凑性和可靠性,采用模块化设计,使各部件之间的安装和维护更加方便,自适应振动控制系统,包括振动传感器和振动控制器,振动传感器实时监测设备振动情况,将数据传输给振动控制器,振动控制器根据振动数据采取相应措施,如调整马达转速或设置阻尼器等,以减小振动对粉尘过滤装置的影响。

2、本发明通过传感器实时监测装置的振动情况,采用自适应振动控制技术消除振动,提高设备稳定性。

3、本发明通过快速拆卸式过滤筒、滑轨式收尘仓和易拆卸的连接件,过滤筒采用快速拆卸式结构,如卡扣或螺纹连接,便于操作人员快速更换过滤材料,滑轨式收尘仓设计使收尘仓能够轻松地从设备上拆卸下来,方便清理和更换,易拆卸的连接件,如快拆卡箍和插销连接,使得各部件之间的拆卸更加方便,通过以上各个技术特征的组合和相互作用,在一定程度上解决了提高尾矿粉尘回收效率、降低设备能耗、减少二次污染、解决部件之间的冲突、提高设备稳定性以及简化设备维护等技术问题。

4、本发明中收尘仓内端的侧壁上端棱边处垂直固定安装有分隔插板,收尘仓插接在粉尘过滤装置内腔中时,分隔插板的后端与粉尘过滤装置内腔侧壁相对接,收尘仓内腔底部设有导流底板,导流底板向外下方倾斜设置,收尘仓的背板上端通过口中内嵌有过滤网,过滤网内侧的收尘仓上对称安装有两个呈V状的止逆夹板,止逆夹板的内端棱边之间留有间隙,使得落入到收尘仓中的粉尘气,粉尘落在导流底板上能够在收尘仓前端进行收集,而除去粉尘的废气则能够通过上下两个止逆夹板之间的空隙中通过过滤网经由导流底板下方进入到粉尘过滤装置的内腔下端排出,从而达到进一步粉尘分离的效果。

附图说明

为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

在附图中:

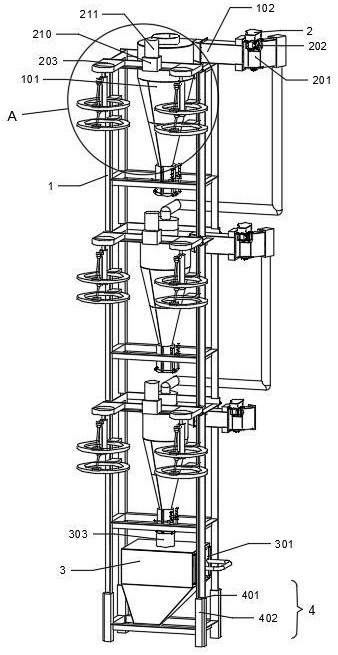

图1示出了根据本发明的实施例的整体轴视示意图;

图2示出了根据本发明的实施例的整体俯视示意图;

图3示出了根据本发明的实施例的旋流分离器剖视状态下仰视示意图;

图4示出了根据本发明的实施例的旋流分离器剖视状态下轴视示意图;

图5示出了根据本发明的实施例的粉尘过滤装置拆分状态下轴视示意图;

图6示出了根据本发明的实施例的粉尘过滤装置剖视状态下轴视示意图;

图7示出了根据本发明的实施例的收尘仓拆分示意图。

图8示出了根据本发明的实施例的图1中A处的局部放大示意图。

附图标记列表

1、主体框架;101、旋流分离器;102、排气管;103、进气管;104、旋流通道;105、固定环;106、铰链结构;107、涡流导流瓣;108、底部锥体;109、排放门;110、侧板;111、滑杆;112、连接环;113、连接杆;2、节能驱动装置;201、变频器;202、电机;203、弹性体;204、插杆;205、动态收集杆;206、固定杆;207、传动杆;208、振动分级平台;209、压电晶体;210、整流器;211、蓄电池;3、粉尘过滤装置;301、收尘仓;30101、分隔插板;30102、导流底板;30103、止逆夹板;30104、过滤网;302、过气孔;303、过滤筒;4、自适应振动控制系统;401、振动传感器;402、阻尼器。

具体实施方式

下面结合本发明的附图和实施例对本发明的实施方式作进一步的详细描述。

实施例:请参考图1至图8:

本发明提出了一种黄金尾矿粉尘回收装置,包括:主体框架1;主体框架1采用矩形框架结构;主体框架1的底部内侧设置有粉尘过滤装置3;主体框架1的底部设置有自适应振动控制系统4;主体框架1还包括有:旋流分离器101,旋流分离器101采用内部中空的锥形结构,旋流分离器101共设置有三组,且三组旋流分离器101按照从大到小的顺序依次从上到下安装在主体框架1的内侧;排气管102,排气管102开设于旋流分离器101的顶部一侧;排气管102的一侧固定设置有节能驱动装置2;进气管103,进气管103开设于旋流分离器101的顶部中间,下方一组旋流分离器101的进气管103与顶部一组旋流分离器101的排气管102连通;旋流通道104,旋流通道104采用螺旋形结构,且旋流通道104设置于旋流分离器101的顶部内侧;固定环105,固定环105采用圆环形结构,且固定环105固定设置于旋流分离器101的内侧;铰链结构106,铰链结构106采用J字形结构,且铰链结构106旋转设置于固定环105的底部;涡流导流瓣107,涡流导流瓣107采用椭圆形板结构,且涡流导流瓣107悬挂连接设置于铰链结构106的底部。

其中,主体框架1还包括有:底部锥体108,底部锥体108采用圆筒形结构,且底部锥体108固定连接设置于旋流分离器101的底端;排放门109,排放门109采用圆板形结构,且排放门109旋转设置于底部锥体108的底部;侧板110,侧板110采用矩形板结构,侧板110共设置有两组,且两组侧板110分别固定设置于底部锥体108的两侧,侧板110的一侧开设有贯穿式的圆形通槽结构;滑杆111,滑杆111采用圆柱形结构,滑杆111共设置有两组,且两组滑杆111分别滑动设置于两组侧板110的圆形通槽内;连接环112,连接环112采用圆环形结构,且连接环112旋转设置于滑杆111的一端;连接杆113,连接杆113采用U形杆结构,连接杆113与排放门109旋转连接,且连接杆113的两侧分别滑动设置于两组连接环112的内侧,连接杆113的顶部外侧套设有弹簧结构。

通过采用上述技术方案,由一系列相互连接的旋流分离器101构成。每个旋流分离器101都被设计成锥形,并且从大到小依次排列。最大的旋流分离器101位于顶部,用于捕获较大的粉尘颗粒。较小的旋流分离器101位于下方,用于捕获较小的粉尘颗粒,当颗粒从一个旋流分离器101进入到下一个时,由于旋流分离器101的尺寸减小,旋风的速度会增加,使得颗粒受到更大的离心力,从而提高了过滤效率;这个多级旋风过滤组件的设计既实现了高效过滤,又降低了维护需求,因为在每一级过滤器中,只有较大的颗粒会被捕获,这样就大大减少了堵塞的可能性,并且使得清理工作更为简便;当气流进入旋流分离器101时,涡流导流瓣107会随着气流的压力和速度自动调整自己的位置和角度,增加气流的旋转速度和旋转半径,加强离心效应,从而使粉尘颗粒更有效地被抛向旋流分离器101的内壁。同时,涡流导流瓣107也会阻止较大的粉尘颗粒直接进入旋流分离器101的中心,保护旋流分离器101的出口和下一级旋流分离器101。

其中,节能驱动装置2还包括有:变频器201,变频器201固定安装设置于排气管102的一侧;电机202,电机202设置于排气管102的内侧,且电机202与变频器201电连接;弹性体203,弹性体203排列式设置于主体框架1的前侧,且弹性体203采用弹性材料制作;插杆204,插杆204采用圆柱形结构,且插杆204固定设置于弹性体203的底部;动态收集杆205,动态收集杆205采用内部中空的圆柱形结构,且动态收集杆205滑动设置于插杆204的外侧;固定杆206,固定杆206共设置有两组,且两组固定杆206分别固定设置于动态收集杆205的上下两侧;传动杆207,传动杆207通过球头连接设置于固定杆206的底部;振动分级平台208,振动分级平台208采用圆环形结构,振动分级平台208共设置有两组,且两组振动分级平台208分别设置于动态收集杆205外侧的上下两侧;压电晶体209,压电晶体209固定设置于振动分级平台208的顶部,且压电晶体209的顶部与传动杆207的底端相接;整流器210,整流器210固定设置于主体框架1的前侧,且整流器210与压电晶体209电连接;蓄电池211,蓄电池211与整流器210电连接,且蓄电池211与电机202电连接。

通过采用上述技术方案,弹性体203连接在装置的主体框架1上,能够捕捉到设备运行过程中产生的振动。压电晶体209位于弹性体203和主体框架1之间,当弹性体203受到振动时,它会对压电晶体209产生压力,压电晶体209就会产生电压,整流器210的作用是将压电晶体209产生的交流电转化为直流电,蓄电池211储存整流器210输出的直流电;振动分级平台208由多个环形平台构成,每个平台都有一组压电晶体209,这些压电晶体209按照其大小和敏感度分级排列,能够针对不同强度的振动进行能量收集。每个压电晶体209都通过一个传动杆207与动态收集杆205连接,对于压电晶体209进行施压。

其中,粉尘过滤装置3采用内部中空的梯形块结构,且粉尘过滤装置3的一侧开设有矩形滑槽结构;粉尘过滤装置3还包括有:收尘仓301,收尘仓301采用矩形凹槽结构,且收尘仓301滑动设置于粉尘过滤装置3一侧的矩形滑槽内,收尘仓301的后侧开设有贯穿式的矩形通槽结构;分隔插板30101,分隔插板30101垂直固定设置于收尘仓301内端的侧壁上端棱边处,分隔插板30101的后端与粉尘过滤装置3内腔侧壁相对接;导流底板30102,导流底板30102设置于收尘仓301内腔底部,且导流底板30102向外下方倾斜设置;过滤网30104,过滤网30104固定设置于收尘仓301后侧的矩形通槽内;止逆夹板30103,止逆夹板30103采用V形结构,止逆夹板30103共设置有两组,且两组止逆夹板30103分别对称设置于收尘仓301的内侧;过气孔302,过气孔302开设于粉尘过滤装置3的顶部;过滤筒303,过滤筒303设置于过气孔302的顶部,且过滤筒303与最底部一组旋流分离器101的排气管102连通。

其中,自适应振动控制系统4还包括有:振动传感器401,振动传感器401设置于主体框架1的底端;阻尼器402,阻尼器402设置于主体框架1的底部。

本实施例的具体使用方式与作用:本发明中,将尾矿物料通过进气管103引入到旋流分离器101内进行旋流分离,废气在高效旋流分离器101内形成旋流,通过变频器201和电机202调节旋流分离器101的运行速度,将分离出的粉尘通过旋流通道104和排气管102依次引入到三组旋流分离器101内进行过滤,最后一组旋流分离器101过滤完成后,通过过滤筒303和过气孔302引入到粉尘过滤装置3进行二次过滤,进入粉尘过滤装置3后,收尘仓301内端的侧壁上端棱边处垂直固定安装有分隔插板30101,收尘仓301插接在粉尘过滤装置3内腔中时,分隔插板30101的后端与粉尘过滤装置3内腔侧壁相对接,收尘仓301内腔底部设有导流底板30102,导流底板30102向外下方倾斜设置,收尘仓301的背板上端通过口中内嵌有过滤网30104,过滤网30104内侧的收尘仓301上对称安装有两个呈V状的止逆夹板30103,止逆夹板30103的内端棱边之间留有间隙,使得落入到收尘仓301中的粉尘气,粉尘落在导流底板30102上能够在收尘仓301前端进行收集,而除去粉尘的废气则能够通过上下两个止逆夹板30103之间的空隙中通过过滤网30104经由导流底板30102下方进入到粉尘过滤装置3的内腔下端排出,通过粉尘过滤装置3对废气进行二次处理,捕获未被分离的粉尘,设备的结构优化设计使得各部件紧凑布局,易于组装和维护,自适应振动控制系统4通过振动传感器401和阻尼器402的协同工作,消除设备振动,提高设备稳定性,简易更换过滤元件设计使得操作人员能够快速拆卸和更换过滤筒303、收尘仓301和连接件等部件,降低设备维护难度;

在设备运行的过程中,使得主体框架1能够产生一定程度的振动,这部分振动传导至弹性体203处,并使得动态收集杆205在插杆204的外侧上下滑动,在动态收集杆205上下运动的过程中,通过固定杆206带动传动杆207运动,从而通过传动杆207对于压电晶体209施加压力,使得压电晶体209产生电流,并通过整流器210将压电晶体209产生的交流电转化为直流电,蓄电池211储存整流器210输出的直流电,以供电机202和变频器201使用,进而通过设备运行时的震动进行发电并供设备使用,达到节能的目的;

当旋流分离器101过滤分离出来的大颗粒堆积到底部锥体108的内侧,当颗粒累积到一定数量时,使得颗粒的重量压力大于连接杆113外侧的弹簧的回弹力,进而压动排放门109向下旋转打开,在排放门109打开的过程中,同步带动连接杆113沿着两组连接环112向下滑动,在连接杆113向下滑动的过程中,同步拉动滑杆111和连接环112沿着侧板110进行滑动,从而使得排放门109能够顺利打开,将底部锥体108内部的大颗粒进行排放,整个过程无需人工参与,能够完成自动清理;排放完毕后,在连接杆113外侧的弹簧的压力下使得排放门109重新自行关闭,防止未过滤的气流从排放门109处逃逸。

在进行过滤的过程中,通过自适应振动控制系统4监测并调整设备参数。其中,自适应振动控制系统4中控制器包含对实现对振动的自适应控制的算法,以下是设计这个控制算法的步骤:

首先,将卡尔曼滤波器的输出和设定的目标振动水平相减,得到误差: e(k) =setpoint - output(k)

接下来,计算误差的加权累积: E(k) = α * e(k) + (1-α) * E(k-1)

其中,α 是一个介于0和1之间的权重因子,用于调节误差累积的更新速度。

计算加权累积误差的微分: ΔE(k) = E(k) - E(k-1)

设计控制算法: u(k) = Kp * e(k) + Ki * E(k) + Kd * ΔE(k)

其中,u(k) 是混合控制算法的输出,用于调节变频器201的输出频率;Kp、Ki 和Kd 分别是比例、积分和微分系数。

这个混合控制算法结合了卡尔曼滤波器和PID控制器的优点,通过引入加权累积误差和误差微分,可以实现对设备振动的自适应控制。这个算法相对于传统的PID控制器,能够更快地响应振动的变化,从而提高设备的稳定性和性能。

控制算法按照以下步骤进行操作:

安装振动传感器401,并实时监测设备振动情况。

将振动数据输入到卡尔曼滤波器,以得到设备振动的估计值。

计算误差、加权累积误差和误差微分。

使用混合控制算法计算输出,将其用于调节变频器201的输出频率。

根据实际应用需求和设备特点,调整权重因子α以及比例、积分和微分系数Kp、Ki和 Kd,以实现最佳的振动控制效果。