一种无中框的车载背光模组

文献发布时间:2023-06-19 10:43:23

技术领域

本申请涉及车载背光模组的领域,尤其是涉及一种无中框的车载背光模组。

背景技术

随着液晶显示技术的不断发展,液晶显示器的应用领域也在不断拓宽,如车载液晶显示器就是一种应用于汽车领域的液晶显示器。车载背光模组和LCD是车载液晶显示器的关键组件,其中车载背光模组可以为LCD提供充足的亮度和分布均匀的光源,使车载液晶显示器可以正常显示图像。

随着汽车电子行业的飞速发展,人们对车载液晶显示器产品的要求也越来越高,而车载背光模组也向着窄边框的方向不断发展,窄边框车载背光模组的原理是通过减少车载背光模组的边框厚度,进而减少车载液晶显示器的边框宽度,从而增加车载液晶显示器的有效显示区的占比,因此车载背光模组的边框宽度是影响车载液晶显示器的边框宽度的重要因素之一。

针对上述中的相关技术,发明人认为车载背光模组存在边框宽度较大的问题。

发明内容

为了减少车载背光源模组的边框宽度,本申请提供一种无中框的车载背光模组,采用如下的技术方案:

一种无中框的车载背光模组,包括背壳,所述背壳包括背板以及至少一个设置于所述背板的每个边上的围板,所述背板和所述围板之间形成容置槽;至少一个所述围板设置有限位部,至少一个所述围板接近所述容置槽一侧或/和相邻所述围板之间设置有防松组件。

通过采用上述技术方案,各个围板沿背板的外边缘设置,背板和各个围板之间形成可供导光板和光学膜组件容纳的容置槽,限位部对导光板和光学膜组件均具有限位作用,且防松组件可使导光板和光学膜组件均与限位部保持连接状态,使导光板和光学膜组件固定安装于背壳内。背壳通过限位部和防松组件即可固定光学膜组件和导光板,并不需要在围板的外侧套设中框,进而减少了车载背光模组的边框宽度,提升车载背光模组的有效显示区的占比,同时降低车载背光模组的成本。

可选的,还包括导光板和光学膜组件,所述导光板和所述光学膜组件设置于所述容置槽内,所述光学膜组件位于所述导光板远离所述背板的一面,所述防松组件抵触所述导光板,至少一个所述围板设置有用于配合所述限位部固定所述光学膜组件的固定部。

通过采用上述技术方案,固定部配合限位部固定光学膜组件,使光学膜组件与背板相对固定,由于导光板位于光学膜组件和背板之间,从而使导光板保持于抵触防松组件的状态,使导光板、光学膜组件、防松组件和背壳之间相对固定。

可选的,所述防松组件包括朝不同方向设置的第一弹性部和第二弹性部,所述第一弹性部和所述第二弹性部均挤压于所述导光板和所述围板之间。

通过采用上述技术方案,第一弹性部和第二弹性部从多个方向对导光板进行限位,使导光板与背壳之间的固定更加稳定,减少导光板发生松动的几率,且第一弹性部和第二弹性部均可以通过弹性可以吸收导光板的部分震动,减少背壳外部环境中的震荡对导光板的影响。另外的,第一弹性部和第二弹性部在导光板和围板之间留出间隙,可为导光板发生热膨胀时提供一定的空间。

可选的,所述第一弹性部的一端与所述第二弹性部的一端连接形成压紧件,所述压紧件设置有用于减少所述压紧件体积的沉槽。

通过采用上述技术方案,使用者安装导光板时,可先将压紧件安装于相邻围板的夹角处,然后使导光板安装于两压紧件之间的空间,使导光板分别抵触于第一弹性部和第二弹性部。沉槽可减少压紧件的总体积,并为压紧件受挤压发生形变时提供一定的空间,减少压紧件形变后移动至导光板两面的风险。

可选的,所述光学膜组件设置有与所述限位部一一对应的第一凸耳,所述第一凸耳插接于所述限位部内;所述光学膜组件设置有供所述固定部连接的连接部,所述固定部与所述连接部粘接。

通过采用上述技术方案,限位部在光学膜组件的一侧与第一凸耳形成卡接配合,固定部在光学膜组件的另一侧通过胶粘面在固定光学膜组件,使光学膜组件稳固安装于容置槽内。使用者在安装光学膜组件时,可先将第一凸耳与限位部插接,然后再在光学膜组件和背壳上粘接固定部。

可选的,所述导光板设置有与所述限位部一一对应的第二凸耳,所述第二凸耳插接于所述限位部内;所述第二凸耳抵触位于同一所述限位部内的所述第一凸耳。

通过采用上述技术方案,限位部通过卡接配合对第一凸耳进行限位的同时,对第二凸耳也进行限位,从而对光学膜组件和导光板同时进行限位,且第二凸耳抵触第一凸耳,通过摩擦力使第一凸耳、第二凸耳以及限位部之间的连接更加稳定。

可选的,所述限位部内设置有用于遮挡所述第一凸耳和所述第二凸耳的遮光部。

通过采用上述技术方案,遮光部一方面可以减少第一凸耳的漏光,另一方面可以加强第一凸耳与限位部之间的连接稳定性。

可选的,所述导光板设置有至少一个用于通过卡接方式对所述光学膜组件进行定位的定位件,所述光学膜组件设置有供所述定位件穿设的定位孔;所述定位孔贯通所述连接部,所述定位件的一端穿设于所述定位孔并与所述固定部粘接。

通过采用上述技术方案,导光板的定位件与光学膜组件的定位孔形成卡接配合,使光学膜组件和导光板之间形成一个整体,从而背壳对光学膜组件进行固定的同时对导光板进行限位。定位件穿设于定位孔并与固定部粘接,从而增强光学膜组件和定位件之间的连接稳定性。

可选的,至少一个所述围板设置有供所述固定部穿设的安装槽,所述安装槽连通所述容置槽,所述安装槽的底面与所述连接部的表面齐平。

通过采用上述技术方案,安装槽对固定部具有让位作用,使固定部与围板之之间的粘接更加契合,使固定部可更加平稳地粘接围板和连接部。

可选的,所述光学膜组件远离所述导光板的一面设置有离型膜,所述离型膜设置有至少一个折弯部;所述折弯部设置有用于粘接与其最接近的所述围板的贴胶面。

通过采用上述技术方案,离型膜通过折弯部的贴胶面粘接围板,使离型膜不易于脱离容置槽内,且由于离型膜阻挡光学膜组件朝远离背板的方向移动,进而可加强光学膜组件和背壳之间的连接强度,减少光学膜组件发生松动的风险。

附图说明

图1是相关技术中的车载背光模组的结构示意图。

图2是相关技术中的车载背光模组的剖面示意图。

图3是本申请实施例1的背壳的结构示意图。

图4是本申请实施例1的车载背光模组的结构示意图。

图5是图4中的D向视图。

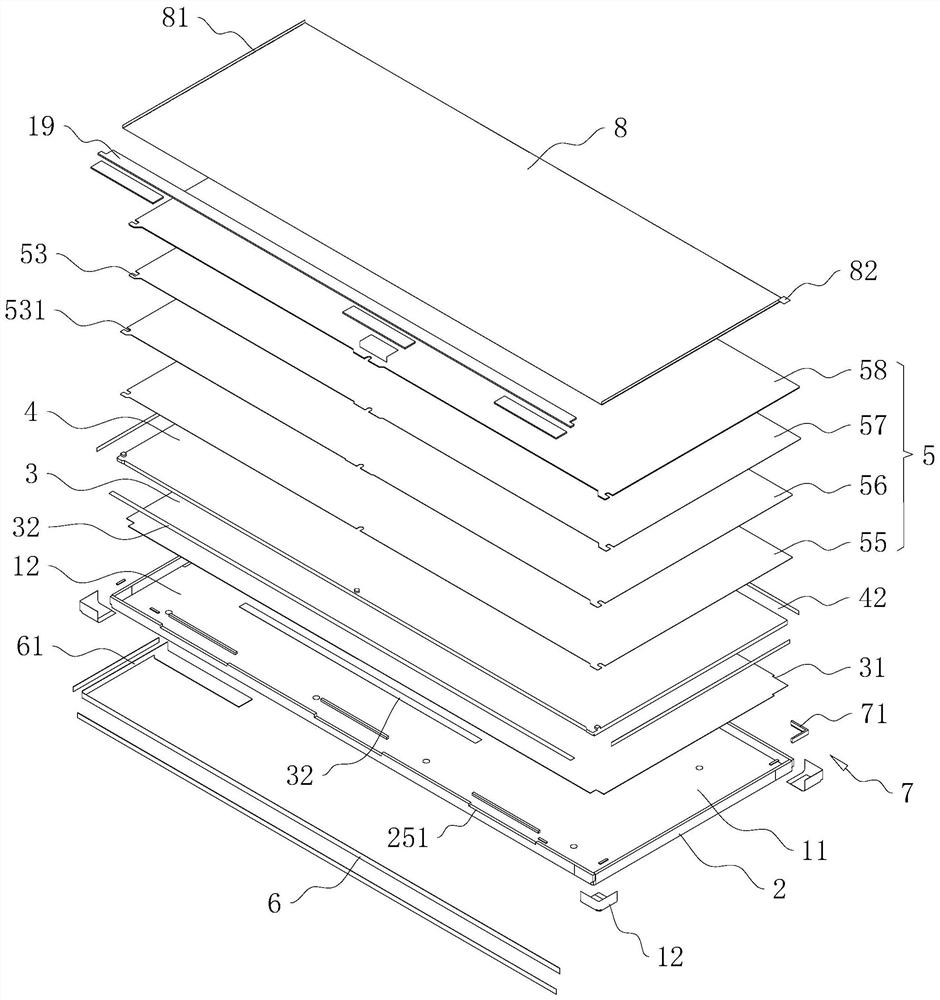

图6是图4中的车载背光模组的爆炸视图。

图7是背壳和导光板的装配示意图。

图8是图7中的压紧件的结构示意图。

图9是图4沿A-A线的剖面示意图。

图10是本申请实施例1的车载背光模组撕除离型膜后的结构示意图。

图11是背壳、导光板和光学膜组件的装配示意图。

图12是图10中B处的局部放大示意图。

图13是图10中C处的局部放大示意图。

图14是本申请实施例1的离型膜的结构示意图。

图15是本申请实施例2的压紧件的结构示意图。

图16是本申请实施例3的背壳、导光板和防松组件的装配示意图。

图17是本申请实施例4的背壳和光学膜组件的装配示意图。

图18是本申请实施例5的背壳和光学膜组件的装配示意图。

附图标记说明:

1、背壳;11、背板;12、容置槽;121、通线部;13、膨胀间隙;14、留空间隙;15、容置空间;16、LCD安装区;17、泡棉条;18、标签区;

2、围板;21、遮光防尘胶;23、膜胶;24、FPC防刮伤胶;25、安装槽;251、防尘泡棉;26、限位部;261、遮光部;262、防护膜;27、固定部;28、挡墙缓冲块;

3、反射膜;31、避让孔;32、双面胶条;33、侧胶条;

4、导光板;41、侧入部;42、侧膜;43、凸角部;44、第二凸耳;45、定位件;46、限位件;461、圆角面;

5、光学膜组件;51、第一凸耳;52、定位孔;53、配合部;531、限位孔;54、连接部;55、扩散膜;56、下增光膜;57、上增光膜;58、防窥膜;59、错位面;

6、灯条;61、FPC板;62、伸出端;

7、防松组件;71、压紧件;712、沉槽;713、倒角面;72、第一弹性部;73、第二弹性部;74、平滑部;

8、离型膜;81、折弯部;812、贴胶面;82、易撕部;

9、中框。

具体实施方式

参照图1和图2,相关技术中的车载背光模组通常包括有背壳1和中框9,其中背壳1插接于中框9内,背壳1与中框9通过卡接方式固定。背壳1和中框9之间朝远离中框9到接近中框9的方向依次设置有反射膜3、导光板4和光学膜组件5,其中导光板4和反射膜3分别粘接于背壳1内;中框9将光学膜组件5固定在背壳1内。针对上述中的相关技术,车载背光模组的总边框厚度a为中框9的厚度与背壳1侧壁的厚度之和,发明人认为车载背光模组存在边框宽度较大的问题。

以下结合附图3-15对本申请作进一步详细说明。

本申请实施例公开一种无中框的车载背光模组。

实施例1

参照图3,车载背光模组包括有背壳1,背壳1包括有背板11和围板2,其中围板2固定沿背板11的外边缘轮廓分布。背板11整体呈矩形,围板2的数量为4,各个围板2设置于背板11的各个侧边上且朝同一方向设置,相邻两围板2之间形成夹角,其中沿背板11长度方向设置的其中一围板2设置有限位部26,且背板11与各个围板2之间形成容置槽12。背板11的整体形状也可以为圆形、三角形、梯形或不规则多边形,本申请实施例中优选为矩形。在本实施例中,背板11采用金属材料冲压成型,各个围板2均由背板11弯曲形变成型;在其他实施例中,使用者也可根据实际需求改变背板11的材料如塑胶等。

参照图4和图5,背板11的四个边角处分别设置有遮光防尘胶21,遮光防尘胶21包折粘接于围板2的外周侧以及背板11的底面,以遮挡相邻两围板2之间的部分缝隙,减少漏光并且阻挡灰尘进入容置槽12内。

参照图5和图6,车载背光模组还包括有反射膜3、导光板4和光学膜组件5,反射膜3、导光板4和光学膜组件5以图示方向自下而上依次设置于容置槽12内。位于背板11远离限位部26一侧的围板2设置有用于提供光源的灯条6,灯条6整体沿该围板2的长度方向设置,灯条6通过导热胶粘接于该围板2接近容置槽12的一侧;灯条6焊接有FPC板61,FPC板61通过粘接在相邻于围板2的另一围板2上。

参照图6和图7,背板11的一端开设有沿竖直方向贯穿背板11的通线部121,通线部121的位置和尺寸均与FPC板61相对应,FPC板61的金手指PIN脚穿设于通线部121形成伸出端62,伸出端62外露于背板11,伸出端62的中部通过固定胶(图中未示出)与背板11的底面粘接;具体的,背板11还粘接有膜胶23和FPC防刮伤胶24,其中膜胶23呈U形,膜胶23粘接于用于伸出端62外露于通线部121的一端以遮挡通线部121;FPC防刮伤胶24粘接于伸出端62的另一端。另外的,背板11的底面还设置有可粘接标签纸的标签区18。

参照图6和图7,进一步的,接近灯条6的围板2上间隔设置有若干个安装槽25,各个安装槽25均开设于围板2远离背板11的一面,且各个安装槽25均连通容置槽12。在使用者组装车载背光模组和LCD时,可在安装槽25内粘接防尘泡棉251,防尘泡棉251可与车载背光模组的外部配件如LCD相抵触,阻止车载背光模组外部的灰尘进入容置槽12内对灯条6进行干扰。

参照图6和图7,反射膜3的两面均设置有双面胶条32,双面胶条32沿反射膜3长度方向延伸,反射膜3通过两面的双面胶条32分别粘接背板11和导光板4。导光板4接近灯条6的一侧形成供光线照入的侧入部41,为了提供光源的有效利用率,导光板4除侧入部41以外的其他各个侧边均粘接有用于遮光的侧膜42。

参照图6和图7,具体的,侧入部41的两端分别凸设有凸角部43,灯条6设置于两凸角部43之间,凸角部43与反射膜3之间留有距离形成供FPC板61容纳的间隙,且凸角部43接近反射膜3一面的两端分别设置有倒角,减少凸角部43碰压FPC板61导致FPC板61受损的风险。

参照图7,进一步的,为了减少导光板4发生跳脱移位的风险,同时减少车载背光模组摇晃时发生的异音,相邻围板2夹角处还设置有具有弹性的防松组件7;在本实施例中,防松组件7的数量为2,且两防松组件7分别设置于接近限位部26的其中一围板2的两端。防松组件7包括有压紧件71,两压紧件71分别位于导光板4远离凸角部43一侧的两个边角处,压紧件71包括有第一弹性部72和第二弹性部73,其中第一弹性部72沿背板11长度方向设置,第二弹性部73沿导光板4宽度方向设置。在本实施例中,第一弹性部72和第二弹性部73均可选用但不局限于由硅胶材料制成,且第一弹性部72和第二弹性部73一体成型形成压紧件71,本实施例中并不限定压紧件71的整体形状。

参照图7,第一弹性部72被挤压于导光板4与围板2之间,使两凸角部43均抵触于其中一围板2,对导光板4在宽度方向上进行限位;而两导光板4的两端分别与相邻于该围板2另外的两个围板2挤压两第二弹性部73,对导光板4在长度方向上进行限位;利用第一弹性部72和第二弹性部73配合,导光板4在长度方向和宽度方向上均与背板11相对稳定,减少导光板4发生松动的风险,且由于第一弹性部72和第二弹性部73均可以吸收导光板4的部分震动,进而增强车载背光模组的抗震性能。

参照图7和图8,进一步的,由于压紧件71受挤压后会形变并沿物体表面延伸,为了阻止压紧件71形变后位移到导光板4的两面,压紧件71接近背板11的一面凹设有沉槽712,且沉槽712连通压紧件71接近导光板4的一面。在本实施例中,第一弹性部72和第二弹性部73均分布有沉槽712,沉槽712可减少第一弹性部72的体积和第二弹性部73的体积,一方面减少压紧件71受挤压后产生的挤出体积,另一方面可在压紧件71与背板11之间留出供压紧件71发生形变后延伸的空间,减少压紧件71形变后移到导光板4两面的风险,从而降低车载背光模组发生拱膜、翘壳、异音等不良反应的风险。

参照图7和图8,压紧件71远离沉槽712的一侧还设置有倒角面713,倒角面713朝接近沉槽712且接近导光板4的方向倾斜,一方面与设置沉槽712的原理相同可以减少压紧件71的挤出体积,另一方面可减少压紧件71与光学膜组件5发生卡位的风险。对应的,反射膜3接近两压紧件71的两个边角处分别开设有避让孔31,两避让孔31分别与两沉槽712连通,为压紧件71提供安装的空间,以便压紧件71发生形变。

参照图9,具体的,压紧件71的一侧与围板2的表面粘接,压紧件71的另一侧通过过盈配合的方式压紧于围板2与导光板4之间,利用压紧件71、背板11以及导光板4之间的摩擦力实现固定;在其他实施例中,压紧件71也可以通过卡接的方式固定在围板2与导光板4之间。另一方面,由于第一弹性部72和第二弹性部73均设置于导光板4与围板2之间,导光板4除凸角部43以外的外周壁与对应的围板2之间均留有距离形成膨胀间隙13,可为导光板4在工作时发生热膨胀时提供一定的空间,提高产品可靠性。

参照图6和图7,进一步的,为了对导光板4和光学膜组件5进行限位,在实施例中限位部26设置为通孔结构,且各个限位部26均可和导光板4或光学膜组件5进行卡接配合。导光板4远离凸角部43的一侧凸设有若干个与限位部26一一对应的第二凸耳44,第二凸耳44插接于对应的限位部26内,以进一步对导光板4进行限位;具体的,限位部26的高度大于第二凸耳44的高度,使限位部26内留出供光学膜组件5卡接的空间。在本实施例中,限位部26的数量为2,而在其他实施例中,使用者可根据实际需要改变限位部26的数量。

参照图7,导光板4通过粘胶、抵紧以及卡接三者的配合固定在容置槽12内,在达到满足导光板4与背板11之间固定稳定性要求的同时,导光板4与围板2之间还留有间隙供导光板4发生热膨胀,进而提升车载背光模组在如振动或高温等恶劣情况下的工作稳定性。

参照图9,具体的,光学膜组件5与围板2之间留有距离形成留空间隙14,留空间隙14可为光学膜组件5在工作时发生热膨胀后提供一定的空间,在本实施例中,留空间隙14的宽度略小于膨胀间隙13的宽度。

参照图10和图11,光学膜组件5设置两个有与两限位部26一一对应的第一凸耳51,两第一凸耳51的形状与两第二凸耳44的形状相匹配,且两第一凸耳51抵触于两第二凸耳44远离反射膜3的一面;相互抵触第一凸耳51的第二凸耳44形成一个整体,并穿插于对应的限位部26内,使导光板4和光学膜组件5均被背板11通过卡接方式进行限位。

参照图11和图12,进一步的,为了提高第一凸耳51与限位部26之间的连接稳定性,同时减少第一凸耳51或第二凸耳44处发生漏光的风险,两限位部26内均穿设有遮光部261,遮光部261选用遮光胶布。遮光部261依次粘接于第一凸耳51远离第二凸耳44的一面、第一凸耳51远离光学膜组件5的一侧、第二凸耳44远离导光板4的一侧、围板2的外侧以及背板11的底面。限位部26的内壁通过遮光部261抵触第一凸耳51,遮光部261一方面遮挡第一凸耳51的边缘和第二凸耳44的边缘,弥补车载背光模组设置通孔结构带来的漏光风险;另一方面,遮光部261使第一凸耳51抵触第二凸耳44,并使第一凸耳51和第二凸耳44抵紧背板11,进一步增强导光板4或光学膜组件5的安装稳定性。

参照图11,为了进一步加强光学膜组件5与导光板4之间的连接稳定性,导光板4远离第二凸耳44的一侧设置有定位件45和限位件46,定位件45和限位件46均从导光板4的表面朝接近光学膜组件5的方向凸出,光学膜组件5开设有与定位件45相对应的定位孔52,定位件45的数量为,且定位件45位于侧入部41的中部。以及的限位孔531。光学膜组件5接近凸角部43的两个边角处分别凸设有配合部53,两配合部53分别与两凸角部43相匹配,且配合部53开设有与限位件46相对应的限位孔531。定位件45穿设于定位孔52,两限位件46分别穿设于对应的限位孔531,使导光板4与光学膜组件5卡接,进而使导光板4对光学膜组件5进行限位。

参照图11和图13,具体的,定位件45的纵向截面呈圆形,定位孔52连通光学膜组件5远离第一凸耳51的一侧;限位件46的纵向截面呈矩形,限位孔531连通光学膜组件5的两端,使用者在装配光学膜组件5和导光板4时,可先使定位件45穿设于定位孔52,完整光学膜组件5和导光板4之间的初步卡接,然后再使两限位孔531分别穿设于限位孔531,使光学膜组件5和导光板4完全卡接。值得注意的是,为了减少限位件46与限位孔531插接时发生卡位的风险,限位件46接近定位件45的一面设置有圆角面461,而限位孔531的内壁与限位件46的圆角面461之间留有间隙。

参照图11,在本实施例中,定位孔52的数量和分布,以及限位孔531的数量和分布均为满足车载背光组件可靠性要求的最优方案,在不同的产品设计中,产家也可以根据产品实际使用环境改变定位孔52的数量和分布,以及限位孔531的数量。

参照图11,具体的,为了配合限位部26固定光学膜组件5,并同时固定导光板4,背板11远离限位部26的一侧设置有固定部27;在本实施例中,固定部27选用单面胶。固定部27的一面具有黏性形成胶粘面;固定部27包折于光学膜组件5远离导光板4的一面与背板11的外侧之间,并通过胶粘面粘接光学膜组件5和背板11,从而阻止光学膜组件5远离第一凸耳51的一侧朝远离背板11的方向移动。固定部27和限位部26可从光学膜组件5的两侧对光学膜组件5进行固定,使光学膜组件5难以脱离容置槽12,配合导光板4对光学膜组件5的限位,使光学膜组件5与背板11相对固定。值得注意的是,由于光学膜组件5位于导光板4远离背板11的一面,光学膜组件5被固定的同时可阻止导光板4脱离容置槽12,光学膜组件5和两压紧件71配合形成了从导光板4的厚度方向、导光板4的长度方向,以及导光板4的宽度方向上均对导光板4进行限位的限位结构,进而从多个方向上提高导光板4、光学膜组件5以及背板11之间的稳定性。

参照图11和图12,在本实施例中,导光板4粘接于固定部27的部位形成连接部54,定位孔52设置于连接部54的中部,使定位件45穿设于定位孔52的一端可与固定部27粘接,并使连接部54不易于脱离定位件45。为了加强背板11与光学膜组件5的粘接强度,连接部54的位置与其中一安装槽25的位置相对应,且连接部54远离导光部的一面与安装槽25的槽底齐平,使固定部27的一端粘接光学膜组件5表面和安装槽25槽底,固定部27的另一端可弯折后直接粘接背板11的外侧,减少固定部27粘接部位的拐角,提高粘连强度。

参照图9和图11,在本实施例中,围板2通过限位部26和固定部27配合,完成光学膜组件5和导光板4的整体固定,车载背光模组的总边框厚度b为围板2的厚度,相较于相关技术中的车载背光模组的总边框厚度a更小,进而达到提升车载背光模组的有效显示区的占比的效果,同时减少生产材料的成本。

参照图11,具体的,光学膜组件5由至少一个膜片组成,光学膜组件5的膜片可选用扩散膜55、下增光膜56、上增光膜57,以及防窥膜58中的一种或多种;在本实施例中,光学膜组件5包括如图示方向自下而上依次设置的扩散膜55、下增光膜56、上增光膜57,以及防窥膜58,各个膜片均设置有第一凸耳51、定位孔52以及限位孔531。由于膜片接近侧入部41的一侧受灯条6影响较膜片的另一侧强,若各个膜片接近侧入部41的一侧相互齐平,则容易产生聚光现象;在本实施例中,为了使车载背光模组的亮度更加均匀,各个膜片接近侧入部41的一侧均设置有错位面59,错位面59位于定位孔52与限位孔531之间,各个错位面59到围板2之间的最小距离朝远离导光板4的方向逐渐变小,使各个膜片接近灯条6的一侧通过各个错位面59相互错开。

参照图13和图14,光学膜组件5的表面与容置槽12槽口的端面之间留有距离形成容置空间15,容置空间15内设置有用于保护光学膜组件5的离型膜8,离型膜8贴附于防窥膜58的表面。离型膜8沿背板11的长度方向设置,离型膜8的两端分别做预断折弯形成折弯部81,两折弯部81分别对应于位于背板11(参照图11)两端的围板2。折弯部81远离离型膜8中心点的一面设置有贴胶面812。具体的,折弯部81通过贴胶面812强粘于围板2,离型膜8弱粘于光学膜组件5的表面,从而减少光学膜组件5发生跳脱或松动的风险。

参照图13和图14,具体的,各个围板2接近容置槽12槽口的一侧形成供LCD组装的LCD安装区16(参照图9),当使用者需要组装车载背光源模组和LCD时,可先把离型膜8整体撕除,再加贴LCD。为了方便使用者对离型膜8施力,其中一折弯部81远离离型膜8中心点的一侧外露于容置槽12槽口且设置有易撕部82,易撕部82与折弯部81之间形成折角,且易撕部82贴近于围板2远离背板11一侧的端面。

参照图6,另外的,离型膜8的宽度小于光学膜组件5的最小宽度,使光学膜组件5的表面可部分外露于离型膜8,产家还可根据客户需求在光学膜组件5的该部分表面添加泡棉条17(参照图)或双面胶,以配合LCD的安装。

参照图9,当使用者加贴LCD后,围板2远离背板11一面的端面形成支撑LCD的主要受力点,为了提高背板11与LCD之间抗震性,背板11的该端面粘接有若干个挡墙缓冲块28,挡墙缓冲块28由硅胶材料制成,且挡墙缓冲块28沿背板11的外边缘轮廓间隔分布,以供LCD进行抵触。

本申请实施例1的车载背光模组的安装方法为:

将灯条6安装入背板11内。

将压紧件71安装入背板11内。

使反射膜3的两面分别粘接双面胶条32,并将反射膜3和侧膜42安装到导光板4上。

使导光板4抵触两压紧件71,并使两第二凸耳44分别与两限位部26固定。

使两凸角部43抵触背板11的内壁,并使导光板4完全安装入背板11内。

使两第一凸耳51分别与两限位部26固定,并使定位件45与定位孔52插接,使两限位件46分别与两限位孔531插接。

使固定部27粘接光学膜组件5和背板11。

使各个防尘泡棉251固定于对应的安装槽25内,将离型膜8安装于背板11内

本申请实施例的车载背光模组的实施原理为:背板11在通过反射膜3粘接导光板4的基础上,利用第一弹性部72的过盈配合结构对导光板4进行宽度方向上限位,利用第二弹性部73过盈配合结构对导光板4进行长方向上限位,利用限位部26卡接结构对导光板4进行厚度方向上限位,相当于结合粘接、抵紧以及卡接的方式从多个方向对导光板4进行稳固,并且导光板4与围板2之间始终可以留出供导光板4发生热膨胀时进行避位的空间,在车载背光模组的安装稳定性以及工作可靠性之间达到平衡。利用第一弹性部72和第二弹性部73的弹性,还可以提高车载背光模组的抗震性能,进而增强车载背光模组在振动或高温等恶劣环境中的适应能力。

在光学膜组件5的固定中,限位部26和固定部27从光学膜组件5的两侧分别进行限位,阻止光学膜组件5脱离容置槽12,而利用离型膜8与背板11之间的粘接,可进一步对光学膜组件5进行背板11厚度方向上的限位,减少光学膜组件5或导光板4发生跳脱的风险。利用定位件45以及限位件46,导光板4可进一步对光学膜组件5在背板11长度方向和背板11宽度方向上进行限位,减少光学膜组件5发生跳脱移位的风险,且减少车载背光模组摇晃时产生的噪音。

本申请中的车载背光模组除去了相关技术中的车载背光模组的中框9,由于相关技术中的车载背光模组的总边框厚度a为中框9的厚度与背板11的厚度之和,而本申请中的车载背光模组的总边框厚度b为围板2的厚度,进而大幅度降低车载背光模组的边框厚度,以达到提升车载背光模组的有效显示区的占比的效果,同时由于本申请中的车载背光模组省去了中框9的设计,还可以减少中框9生产材料的成本以及中框9需要配套的泡棉胶条的成本。

值得注意的是,限位部26、固定部27以及压紧件71均是为了在除去中框9的基础上保证导光板4、光学膜组件5以及背板11之间连接稳定性的安装结构,而遮光部261可以弥补背板11设置通孔结构如限位部26后的光密封性,在保证车载背光模组稳固性的基础上,使车载背光模组保持良好的防漏光性和防尘性。

实施例2

参照图15,本实施例与实施例1的区别在于:压紧件71还包括有设置有平滑部74,第一弹性部72、第二弹性部73和平滑部74一体成型。第一弹性部72和第二弹性部73分别设置于平滑部74的两端,且第一弹性部72与平滑部74之间的夹角以及第二弹性部73与平滑部74之间的夹角均为钝角。

本申请实施例的实施原理为:当导光板4的边角处设置有圆角时,平滑部74的形状可与导光板4外周壁之间达到更好的契合度,使压紧件71的受力效果更好,从而令压紧件71受挤压发生形变后的过盈量更加匀称。

实施例3

参照图16,本实施例与实施例1的区别在于:第一弹性部72和第二弹性部73分开设置,第一弹性部72的数量至少为2,第二弹性部73的数量至少为2。在本实施例中,第一弹性部72的数量为3,各个第一弹性部72沿导光板4的长度方向间隔设置,设置有限位部26的围板2与导光板4的一侧挤压各个第一弹性部72。第二弹性部73的数量为4,各个第二弹性部4设置于沿背板11宽度方向设置的两围板2的两端,导光板4的两端分别与该两围板2挤压各个第二弹性部73。

本申请实施例3的实施原理与实施例1的实施原理一致。

实施例4

参照图17,本实施例与实施例1的区别在于:反射膜3接近导光板4的一面设置有侧胶条33,侧胶条33为双面胶,侧胶条33分别分布于反射膜3的两端且沿反射膜3的宽度方向分布。侧胶条33配合双面胶条32粘接反射膜3和导光板4,使反射膜3和导光板4更加稳定。

另外的,遮光部261(参照图12)不粘接第一凸耳51远离第二凸耳44的一面,第一凸耳51远离第二凸耳44的一面直接抵触限位部26的内壁,使第一凸耳51、第二凸耳44和限位部26之间直接形成卡接配合。

本申请实施例4的实施原理与实施例1的实施原理一致。

实施例5

参照图18,本实施例与实施例4的区别在于:限位部26的内壁粘接有防护膜262,防护膜262由柔性材料制成,第一凸耳51插接于限位部26的一端抵触于防护膜262。防护膜262在第一凸耳51和限位部26之间起到分隔保护的作用,减少限位部26表面对第一凸耳51或光学膜组件5的直接接触,进而减少摩擦力对第一凸耳51表面或光学膜组件5表面的损坏。

本申请实施例4的实施原理与实施例1的实施原理一致。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种无中框的车载背光模组

- 一种新型无中框液晶显示背光模组