一种交叉排布双环路侧部加热器及晶硅铸锭炉

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及晶体生长设备领域,特别涉及一种晶硅铸锭炉的侧部加热器结构及其使用方法。

背景技术

定向凝固法晶硅铸锭生长炉是硅晶体生长及硅片制造领域的一个关键设备。相比直拉法单晶硅生长,铸锭法的优势是能耗低和生产成本低,缺点是硅晶体有更多的杂质,以及位错和晶界等缺陷。随着PERC等高效电池技术的普及,铸造多晶硅电池的转换效率,和单晶电池的差距越来越大。铸锭技术需要提高硅晶体品质,这有赖于发展基于籽晶生长的单晶或类单晶铸锭技术。

国内大约有六千台晶硅铸锭炉,大部分属于GT类炉型,其加热器包括位于坩埚上方的顶部加热器和位于坩埚侧面的侧部加热器。在一些较晚近交付使用的大尺寸炉台上,顶侧加热器之外,又增加了独立控制的位于定向凝固石墨块下方的底部加热器。顶加热器直接和穿过顶部保温板的三个石墨电极连接。侧加热器一般由四片蛇形周期结构石墨发热体或C/C复合材料直板组成,在四角位置通过石墨连接板形成一个闭环。由于采用提升隔热笼散热,侧加热器通过三个吊臂同由顶部保温板引入的石墨电极相连接。顶部和侧部加热器,或是并联由一个三相交流电源供电,或是由两组独立控制的三相交流电源分别供电。三相交变电源的线电压一般在25V左右,峰值电流随炉型大小不同,一般在1600到2800A范围。熔硅距离吊臂和侧加热器约10cm,交变电流在硅熔表面处产生30到60高斯的磁场,可以引起5到10A/cm

铸锭炉中硅晶体自下而上生长,熔硅总体温度分布是上部高,下部低。在晶体生长过程中,熔硅流速可以达到几个厘米每秒,对流传热是主导传热形式。在小尺寸铸锭中,电磁搅拌力强度至少和热浮力相当。在大尺寸铸锭中,电磁搅拌力起主导的作用。不对称的电磁力场导致不对称的流场。熔硅向上流的区域会偏冷,界面内斜,进而导致多晶的侧壁形核和向内侵入,这会影响铸锭单晶的得率。熔硅向下流的区域,热硅流的冲刷导致偏热,界面外斜,界面曲率大,热应力大,位错密度增加,进而导致电池效率下降和效率分布变宽。

简单升高电压,同功率下电流按比例下降,电磁搅拌力(正比于电流平方)下降,对流强度下降,冷热区不对称的问题自动缓解,但对流强度下降会带来一系列新的问题。

铸锭使用氮化硅涂层的石英陶瓷坩埚,由于涂层的疏松结构,石英坩埚本体中的氧会透过涂层进入熔硅。熔硅对流偏弱,不能把氧及时输送到熔硅表面挥发出去,会导致晶体中氧含量高,进而损害电池效率和光致衰减表现。

由于氮化硅涂层的使用,氮在硅晶体生长过程中始终处于饱和状态。碳的来源有两个,一方面,硅熔挥发出的SiO和石墨热场反应,生成CO再被气流带入熔硅,引入碳杂质。另一方面,由于炉腔侧面单一排气口引入的不对称性,侧部和顶部保温板间隙大小的不均匀性,四面侧加热器发热量的不均匀性,以及四面侧保温层性能的不均匀性等原因,隔热笼内的氩气流场形态通常是不对称的。不规则气流会直接把从保温粘上掉落的含C粉尘,从坩埚护板和盖板的开口处吹入熔硅,引入碳杂质。在全部使用西门子法原生多晶硅料的情况下,熔硅中的碳一般在长晶的后半段逐渐达到饱和;在正常回用铸锭边皮等回收料的情况下,碳杂质一般在长晶初期就已经饱和。硅晶体生长过程中,碳和氮杂质的固液分凝系数分别是0.07和不到0.001的水平,意味着固液界面向前推进过程中,绝大部分的碳和氮杂质都将被排到熔硅中。熔硅对流弱,排入熔体中的碳氮杂质不能被及时带走,会在界面前沿形成杂质富集层,促进碳化硅和氮化硅的形核析出。碳和氮的沉淀析出主要有三方面的不利影响:首先形成点状杂质和红外检测的阴影缺陷,降低铸锭良率;其次,氮化硅和碳化硅沉淀使得晶砖的硬度增加,更难切片,进一步导致切片成本升高和切片良率(每公斤晶砖出片数)下降;最后,对于铸造单晶,杂质沉淀析出的影响更大,考虑到晶粒和位错更容易在杂质点处形核生长,影响单晶区得率和电池转换效率。

这里需要讨论一下自然对流,也就是热对流的影响。由于浮力来源于同一水平面上的温度差异分布,再考虑熔硅的高热导率,热对流的产生必然伴随着固液界面的倾斜分布。在一个扁平的熔池中,需要更大的驱动力来维持一个有序的适当强度的热对流流场,意味着在G7或G8大尺寸铸锭中,需要有更大的中心-边缘固液界面高度差来驱动热对流,而这会损害晶体质量。首先,过度凸起的界面意味着更长的边缘长晶时间,也就是更严重的杂质扩散,包括坩埚中杂质向硅锭的扩散,以及硅锭顶部分凝积聚的金属杂质向硅锭内部的反扩散。其次,更凸的界面也意味着在温度均匀化的退火过程中会产生更高的应力,导致更高的位错密度。再次,在掺镓的硅晶体中,由于镓的分凝系数只有0.008,不平整的固液界面意味着热区晶砖的上部容易出现低电阻,以及在同一张硅片内电阻率分布的不均匀。

由于过凸界面的显然弊端,热对流的强度一般只能维持在一个勉强够用的水平,前述弱对流导致杂质富集和沉淀析出的各种问题都会出现。为缓解这些问题,一个应对方法是降低长晶速度促进排杂,这会增加电耗和成本。另外就是尽量避免或减少使用杂质含量高的低价格低品质硅料,这同样会增加晶锭成本。

在保证足够的对流强度的前提下,保持对流的圆周对称性,改善冷热区均匀性,是铸造单晶要解决的核心问题。

加热器的发热均匀性是高质量长晶的基础,侧部加热器上下分层独立控制结构,测加热器上层和顶加热器并联的结构,顶和侧部加热器通过厚度变化实现局部发热量调控的设计,侧部加热器采用六电极同时和顶加热器共享其中三个电极的结构等不同设计见于专利CN107523867、CN107699943和CN108193266。前述的结构都是针对加热器发热量均匀性的改善,并不能解决吊臂处洛伦兹力不对称的问题。在大尺寸铸锭中,电磁搅拌力起主导的作用,仅针对发热均匀性的改善,并不能解决晶锭冷热区不对称的问题。

电阻加热器在发热的同时,利用其电流产生一个移动磁场来调节熔硅对流,这样的铸锭炉设计见于专利DE102009045680。其侧部加热器为多层线圈结构,虽然可以产生竖直方向的移动磁场,但由于各层线圈处在不同高度,其线圈的外部连接电极没有四面对称性,导致电磁搅拌力场四面不对称。专利WO2007148988中提出了一种铸锭炉结构,在炉壳和保温层之间布置多层水冷铜线圈,通过馈入不同位相的交变电流,实现对熔硅的电磁搅拌。这种结构需要专门的供电单元和线圈布置,需要额外消耗电能,且占用炉腔内空间,这不利于现有铸锭炉的升级改造。专利CN111910247提供了一种旋转坩埚的铸锭炉,其优点是通过硅锭的旋转可以解决冷热区分布不对称的问题,但其设备和热场改造复杂,且有以下不足:如果使用近圆形的坩埚,切割方形晶砖时必然会损失铸锭利用率;而如果使用偏离圆形的坩埚,则坩埚和保温层之间的间隙必然变大,导致电耗增加。

发明内容

本发明提供一种侧部加热器设计,其产生的旋转磁场和在坩埚四周方向一致的向上或向下的运动磁场,有利于熔硅对流和固液界面形状的优化控制,其详细特征描述如下。

一种晶体生长炉用的侧部电阻加热器,其特征是:包括两个闭合导电环路A和B,分别围绕坩埚一周;在每个导电环路上,分别设置两个电极接入点;两个环路的电极接入点在环路周长线上交替布置;石墨电极穿过保温板,直接或通过一个中间连接板,在所述电极接入点处,连接加热器环路。

以上所述任一个环路,由多段不同形状的加热段,使用螺栓依次首尾连接而成的闭环;其中任一段的形状可以是单层直板、并联的多层直板、垂直连接板、垂直或倾斜的Z形交叉点连接板、角部连接板、蛇形周期结构板等。

在每一个电极接入点的临近区域内,两个环路各自的高度中心线在竖直方向上发生一次交叉。这里,环路上某一点位于所述电极接入点的临近区域内,是指在环路周长线上,所述电极接入点到该点的距离,小于任何其它电极接入点到该点的距离。在交叉点的一侧,A环路的高度中心线位于B环路的高度中心线的上方,在交叉点的另一侧,由于交叉,B环路的高度中心线则位于A环路的高度中心线的上方。当环路的某一段为简单平板或并联平板结构时,其上下边线的中分线就是高度中心线;当环路的某一段为蛇形周期结构时,其结构中心线是指周期内的最高点和最低点的平均高度线。在交叉点位置,通过安装氮化硼或氧化锆或其它绝缘片,或保持空气间隙的方式,实现两个加热器环路的电绝缘。

在所述每个环路的两个石墨电极上,施加交变电压,其频率范围是1到500Hz,其电压范围是12V到72V。

作为优选,同一个环路上的两个电极接入点,在环路周长线上中心对称分布,而将该环路周长线等分为两半。作为进一步优选,所述两个环路的四个电极接入点在环路周长线上均匀分布,将环路周长线分割为大致等长度的四段。

作为优选,所述电极接入点与其临近区域内的环路交叉点位于环路周长线上大致相同的位置。环路周长线是指加热器环路在水平面上的投影线,相应的,环路上两点在周长线上的间距,是指所述环路上两点在水平面上投影点之间的那一段环路投影线长度。

作为优选,石墨电极可以穿过侧部保温板,直接和加热器环路在电极接入点处实现连接,也可以穿过顶部保温板,连接至一个中间吊臂结构,该吊臂在坩埚侧面和侧部保温板之间向下延伸至所述电极接入点处,连接加热器环路。

作为优选,所述两个环路上施加的交变电压为工频,电压范围是24V到48V。

作为优选,在任意一对相邻的分属于不同环路的两个电极接入点上,交变电压所引起的馈入各自环路的电流之间的相角差的绝对值近似等于90度。

如果双环路侧部加热器只是上下分层,而没有电极附近的相互交叉,在馈入电流的相角差为90度的情况下,如果在A环路上的一个电极的一侧,A环路中的电流位相比B环路中的电流位相落后90度,则在该电极的另一侧,考虑到在A环路的电极接入点两侧,电流的方向是相反的,而另一环路中的电流方向却是不变的,该位相关系就会变成超前90度了。位相关系的颠倒意味着移动磁场的方向翻转,即电磁搅拌力场的上下翻转。通过在电极附近做一次环路交叉,交叉点两侧的移动磁场方向取得一致。

依据同样的思路,每个环路上布置三个电极,施加三相交变电压,同样可以实现竖直方向上移动磁场方向的一致,这一种侧部加热器特征如下。

双环路六电极结构,其特征是:包括两个闭合导电环路,分别围绕坩埚一周;在每个导电环路上,分别设置三个电极接入点;两个环路的电极接入点在环路周长线上交替布置;石墨电极穿过保温板,直接或通过一个中间连接板,在所述电极接入点处,连接加热器环路;在每一个电极接入点的临近区域内,两个环路各自的高度中心线在竖直方向上发生一次交叉;在交叉点位置,通过安装绝缘瓦片,或保持空气间隙的方式,实现两个加热器环路的电绝缘;在每个环路的两个石墨电极上,施加三相交变电压,其频率范围是1到500Hz,线电压范围是12V到72V。

作为优选,六个电极接入点在环路周长线上大致均匀分布,将环路周长线分割为大体等长度的六段。

作为优选,所述电极接入点与其临近区域内的环路交叉点位于环路周长线上大致相同的位置。

作为优选,所述两个环路上施加三相交变电压为工频,线电压范围是24V到48V。

作为优选,所述两个环路上施加的三相交变电压,在周长线上的相序旋转方向相同。作为进一步优选,在任意一对相邻的分属于不同环路的两个电极接入点上,交变电压所引起的馈入各自环路的电流之间的相角差的绝对值大约等于60度或120度。

作为优选,所述两个环路上所施加的三相交流电压,在周长线上的相序旋转方向相反。

需要指出,前述两个侧部加热器环路一般情况下应保持相互电绝缘的状态。但是,考虑在两个环路的变压器低压供电一侧,出线端子都处于悬空不接地,且互相不联通的情况下,如果将一个环路上的任意一处与另一个环路上的任意一处做导电连接,由于在两悬空环路间无法实现电流回路,通过此导电连接的任意一个横截面的总电流必然为零。这样的一个局部导电连接,对两个环路中的电流分布没有实质的影响,相应地,对发热量和电磁力场分布也没有实质的影响。因此,这种具有单一局部联通区的双环路侧部加热器结构应视为与完全电绝缘的双环路结构互相等价。这样的一个不影响各自环路中电流分布的局部联通结构,可以发生在电源侧包括变压器出线端和铜连接线,可以发生在石墨电极或连接吊臂上,也可以发生在侧部加热器环路中,比如电极接入点附近、环路交叉点附近、或环路周长线上其它任意一处。

如果悬空不接地且没有其它联通点的两个侧加环路之间,或侧加环路和顶加热器电路之间,共用一段连续的铜导线和铜电极,甚至还包括与该铜电极连接的石墨电极,共用对各自回路的影响只能来自于共用段压降的前后变化。考虑到在电阻加热器电路中,压降主要发生在发热带上,在铜导线、铜电极、或石墨电极中的压降一般都比较小,由于共用而发生在该组部件上的压降的变化也是比较小的,相应地,共用导致的各自加热带环路中的电流的变化也是比较小的,也就是说,其对各自环路的发热量和电磁力场的影响也是比较小的。这种在两个悬浮的,没有其它联通区的回路之间,共用发热量较小压降较小的一组连续的部件的结构,也应和完全相互绝缘的双环路结构视同等价。

这种双环路交叉设计,除了交叉点和电极接入点附近区间,在侧加环路周长线大部分的区间,都可以形成竖直方向上一致的向上或向下的移动磁场。磁场驱动熔硅做水平旋转流动,同时在坩埚周边区域做相对一致的向上或向下的流动,这有利于改善周边区域的冷热均匀性,实现高质量的铸锭单晶生长。

附图说明

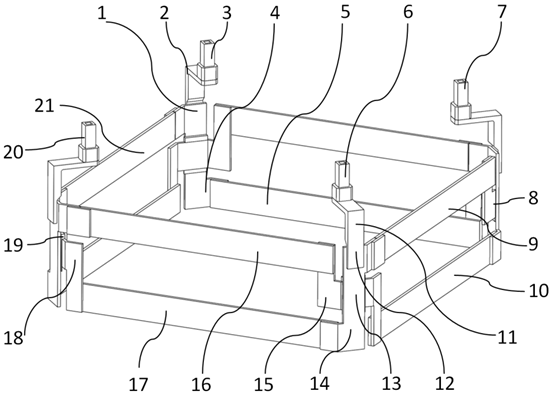

图1是一种电极位于角部位置的四电极双环路侧部加热器装配图。

图2是一种四电极双环路侧部加热器和两电极顶部加热器装配图。

图3是一种六电极双环路侧部加热器装配图。

1、12-环路电极接入点;2、11、31-吊臂连接板; 13-侧加环路交叉点; 3、6、7、20、23、25、27、35、37、39~41、47、48-侧加热器电极; 22、26-顶加热器电极; 4、8、14、15、18、30-交叉点Z形连接板; 19、34-陶瓷绝缘片; 24-顶加热器发热带; 5、9、10、16、17、21、28、29、32、33、36、38、42~46-侧加热器发热带。

具体实施方式

为使本发明的上述特征和优点更加明显易懂,下面结合附图对本发明的具体实施方式做详细说明。对于本技术领域的普通技术人员来说,在不脱离本发明实施例原理的前提下,还可以做出若干改进和等同替换,这些改进和等同替换也应视为本发明实施例的保护范围,因此本发明不受下面具体实施例的限制。

实施例一:图1是一种每个环路上有两个电极接入点的双环路侧加热器装配图。环路的四个电极连接点对称地分布在坩埚的角部位置,将环路圆周均分为四份。两个环路的高度中心线交叉点也位于坩埚的角部位置,电极接入点与其临近区域内的环路交叉点位于环路周长线上相同的位置。发热带材质为C/C复合材料板,其结构为简单的单层直板。其中一个加热器环路包括石墨电极3,向下连接L形吊臂2,该吊臂在电极接入点1处连接至Z形连接板4,然后沿着顺时针方向,依次经过位于下层的发热板5,Z形连接板8,上层发热板9,连接至处在对角位置的Z形连接板14。前述Z形连接板4,沿着逆时针方向,依次经过位于上层的发热板21,Z形连接板18,下层发热板17,连接至Z形连接板14。该环路的另外一个石墨电极6,通过L形吊臂11,在电极接入点12处连接至Z形板14。注意到两个加热器环路具有完全相同的结构,任一个环路以加热器的垂直中心线为轴心旋转180度,则得到另一个环路。该环路的Z形连接板14和另一个环路的Z形连接板15在环路交叉点13处完成一次高度中心线交叉。在交叉点位置,通过放置氮化硼绝缘陶瓷19实现两个环路的电绝缘。

电源使用斯科特变压器,其输出为两个相角差90度的单相交流电源。将其中一个单相电源连接石墨电极6和3,取其相位分别为0和180度。另一个单相电源输出的电势相位分别为+90和-90度,分别连接石墨电极20和7。按照上述连接方式,电极接入点12处馈入电流的相位为0。以顺时针圆周方向为电流的正方向,加热带17中电流相位为0度,加热带9中电流相位为180度。加热带16和10中的电流由电势相位-90流向电势相位90,电流位相都是-90度。由于加热带9中的电流位相落后于加热带10的位相90度,在这个侧面,移动磁场走向和电磁驱动力方向是向上的。同样,加热带16中的电流位相落后于加热带17的电流位相90度,在这个侧面,移动磁场走向和电磁驱动力方向也是向上。逐个分析不难发现,其它两个侧面上移动磁场走向和电磁驱动力方向也都是向上。由于四个电极的相序沿逆时针方向递减90度,旋转磁场的方向为逆时针方向,相应旋转力场的方向为逆时针方向。这样我们就得到一个水平面上沿逆时针方向旋转和在竖直方向上一致向上的运动磁场。

如果将石墨电极7和20的电源连接线对调,旋转磁场的方向相应变为顺时针方向,同时加热带16和10中的电流相位从-90度变为90度。调换后9和10这对加热带,以及16和17这对加热带中的相序关系反转,移动磁场的电磁驱动力方向由原先的向上变成向下。也就是说,调换任一环路上的两个电极连接,旋转磁场和竖直方向运动磁场方向均反转。

移动磁场的旋转方向和垂直方向的上下之间可以任意组合。在上述具体实例中,逆时针方向旋转磁场伴随着竖直向上的运动磁场。如果把吊臂11的连接稍作调整,从连接Z形板14变成连接Z形板15,其它三个吊臂做相同的改变,不难发现,在如前所述同样的电极连接情况下,将得到一个水平面上旋转方向不变,仍为逆时针方向,但在竖直方向上运动方向翻转,由原先向上变成向下的运动磁场。

在图1实例中,电极接入点与其临近区域内的环路交叉点位于环路周长线上相同的位置,这种同位布置有利于在环路更大区域内取得一致的竖直方向运动磁场。在这一实例中,电极接入点,同时也是环路交叉点,对称地分布于坩埚的四角,显然它们也可以被布置在坩埚四面的中心点位置,或在坩埚侧面偏离中心点一定距离的任意一组四次旋转对称的位置点上,而并不影响磁场的旋转方向、竖直运动方向,以及坩埚四个侧面上电磁力场的旋转对称性。

实施例二:图2是另一个应用实例的结构图,包括一个双环路四电极侧加热器和一个两电极的顶加热器。注意到侧加热器双环路上的四个电极接入点布置在两个相对的面上,而不是均匀分布在环路周长线上。在每个电极接入点位置,两个环路的高度中心线发生一次交叉。侧加热器电极27通过吊臂31首先连接加热板32,继续向下延伸,通过一个短连接板和一个角部连接板,连接加热板29。这里,环路的电极接入点是吊臂31和加热板32的结合区,继续向下延申的吊臂的下面一段,应理解为环路的一部分,把环路的一个竖直段和吊臂制作在一起仅仅是为了加工安装的方便。在该吊臂附近,另一个环路通过Z形连接板30连接加热板28和33,同时实现环路交叉。注意到这里两个环路交叉点和环路的电极接入点位于环路周长线上相同的位置。环路交叉处通过放置陶瓷绝缘片34实现两环路的电绝缘。每个侧加热器电极接入点处的结构都是相同的,不再一一描述。侧加热器板使用C/C复合材料板,顶加热器24使用等静压石墨。电源使用三相交流电,线电压30V。取变压器A相的电势相角为零,BC相相角依次递减120度。侧加热器石墨电极25和27连接A相,石墨电极35和23分别连接B和C相。顶加热器石墨电极26和22分别连接B和C相。定义顺时针方向为电流的正方向。加热带28和33中的电流由A相流向B相,电流相角为30度。加热带32中电流由A流向C,电流相角为-30度。加热带29中电流由C流向A,电流相角为150度。由于加热带28中电流落后加热带29中电流120度,加热带32中电流落后加热带33中电流60度,在这两个区域上移动磁场方向都是向上的。对其它两个区域做同样分析,可以发现移动磁场方向也是向上的。加热带32和33中电流的平均位相为0度,加热带28和29中电流的平均位相为90度,可以发现在水平方向上旋转磁场的方向为顺时针方向。这样我们就得到了一个在水平面上做顺时针旋转,同时在竖直方向上一致向上的运动磁场。

实施例三:图3是一个双环路六电极侧加热器应用实例的结构图。两个环路的总计6个电极接入点将环路周长线大致均分为六段,且电极接入点与其临近区域内的环路交叉点位于环路周长线上相同的位置。注意到每个电极接入点附近的加热板接法和交叉结构和图2 实例中的结构完全相同,这里不再重复描述。石墨电极37、40和47连接到一个环路,该环路包括加热板36、38、42、43、44和46,以及相应的吊臂、Z形板和角部连接板。该环路绕竖直中心线旋转180度就得到另一个环路。以下给出该结构的两种电源连接方法。

方法一使用一个三相交流变压器,线电压30V,两环路并联,电源的A相连接电极37和41,B相连接电极39和47,C相连接电极40和48。可以发现,六个电极的电势相位沿顺时针方向递减120度,旋转磁场方向相应为顺时针。取电源的A相电势的相位角为0度,加热板45中的电流由A到C,相角为-30度;加热板44中的电流由C到B,相角为90度。上层板相对下层板电流位相落后120度,移动磁场方向为向上。考虑六个环路交叉点结构完全相同,电极相位又都是顺时针递减120度,可以推断其它五个区间的上下层板之间的相位关系也都是上层落后下层120度,移动磁场方向都是向上。方法二使用两个三相交流变压器,连接在同一组IGBT功率控制开关后面。一个环路的三个电极37、40和47分别连接第一个变压器电源的A1、B1和C1相;另一个回路的三个电极39、41和48分别连接第二个变压器电源的A2、B2和C2相。调整变压器的高压端接线,使得第二变压器的A2相位比第一变压器的A1相位落后60度。这样,六个电极的电势相位沿顺时针方向依次递减60度,旋转磁场方向相应为顺时针。取第一电源的A1相电势的相位角为0度,加热板45中电流是由电势位相-180到-300度,加热板44中的电流是由电势位相-120到-240度。可以发现上层板中电流的相位相比下层板落后60度,移动磁场方向为向上。依据对称性,其它五个区间的电流位相关系相同,移动磁场方向也都是向上的。两种电源连接方法都实现了水平面上做顺时针旋转,同时在竖直方向上一致向上的运动磁场。

图1-3中给出的几种双环路侧加热器结构,它们可以配合使用不同类型的顶加热器,包括两电极的直流加热器、两电极工频交流加热器、三电极的三相交流加热器、或四电极的斯科特变压器交流加热器等。考虑当前主流的侧保温层可移动的炉型设计,在上述实例中,石墨电极都是从顶保温板引入。在侧部保温层不运动的炉型上面,石墨电极可以穿过侧部保温层,直接或通过一个中间连接板,连接双环路侧部加热器环路。实例中为方便理解,加热带都使用了直板结构。根据发热量在竖直方向上分布的需要或为适应不同电源电压的需要,直板发热带可以被替换成其它材质和形状的发热带,包括并联的双层直板,密周期的蛇形加热带,稀疏周期的蛇形加热带,或其它不对称的周期结构等。例如,需要的电磁搅拌力较小,因而所用电源电压较高,同时希望上层的发热量更大一些的情况下,可以使用电阻更大的密周期的石墨加热带替换图1-3双环路侧加热器结构中的上层发热板。如果需要电磁搅拌力较大,因而选用的电源电压较低,同时希望下层的发热量更大一些,则可以把上层替换成低电阻的等静压石墨直板,而在下层选择使用cc复合材料直板或蛇形石墨加热板。双环路结构的对称性使得各种调整替换方便易行,可以同时满足发热量和电磁搅拌力场设计的不同需要。

以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为在本发明的保护范围内。

- 一种交叉排布双环路侧部加热器及晶硅铸锭炉

- 伸缩式多晶硅铸锭炉侧部加热器