一种用于激光切割零件的缺陷检测方法、装置

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及视觉检测领域,尤其涉及一种用于激光切割零件的缺陷检测方法、装置。

背景技术

激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,随着光束相对工件移动连续形成切缝,完成对材料的切割。激光切割具有精度高、切缝窄、速度快、适应性灵活性好,可切割复杂形状、不受材料性质限制的优点。

当进行激光氧气切割时,用激光作为预热热源,用氧气等活性气体作为切割气体。喷吹出的气体一方面与切割金属作用,发生氧化反应,放出大量的氧化热;另一方面把熔融的氧化物和熔化物从反应区吹出,在金属中形成切口。当进行激光氧气切割的时候,容易产生毛刺、尖角烧蚀及挂渣等缺陷,影响切割质量。现在对激光切割零件的切割质量检测一般依赖人工肉眼检测,效率低,工作量大,存在误检的情况;而且无法准确反馈缺陷的具体位置、尺寸、面积等信息。

发明内容

本发明提供了一种用于激光切割零件的缺陷检测方法、装置,以解决人工肉眼检测效率及准确性低的问题。

第一方面,提供了一种用于激光切割零件的缺陷检测方法,包括:

获取待检测零件图像;

对待检测零件图像进行高斯滤波处理,然后进行阈值分割,得到零件区域和零件边缘;

通过模板匹配定位,对预设的基准边缘进行仿射变换,得到对齐后的基准边缘;其中,预设的基准边缘通过对合格零件图像进行处理得到;

利用对齐后的基准边缘对零件区域进行分割,得到毛刺区域。

进一步地,还包括:

通过模板匹配定位,将预设的基准零件区域进行仿射变换,得到对齐后的基准零件区域;其中,预设的基准零件区域通过对合格零件图像进行处理得到;

将对齐后基准零件区域与零件区域求差,得到尖角烧蚀区域。

进一步地,还包括:

对零件区域进行局部阈值分割,提取出低灰度区域;

对低灰度区域进行开运算,并依据连通性将低灰度区域分离成若干低灰度子区域;

基于预设阈值,通过区域面积、区域灰度方差、区域平均灰度对若干低灰度子区域进行筛选,获得挂渣区域。

进一步地,所述得到零件区域和零件边缘的过程包括:

对进行高斯滤波处理后的待检测零件图像进行阈值分割,得到零件区域;

对零件区域进行膨胀操作,得到膨胀零件区域;

将膨胀零件区域与零件区域求差,得到零件边缘。

进一步地,所述通过模板匹配定位,对预设的基准边缘进行仿射变换,得到对齐后的基准边缘,包括:

通过模板匹配定位,得到预设的基准边缘到零件边缘的旋转平移矩阵;

基于旋转平移矩阵对预设的基准边缘进行仿射变换,得到对齐后的基准边缘。

进一步地,所述通过模板匹配定位,将预设的基准零件区域进行仿射变换,得到对齐后的基准零件区域,包括:

通过模板匹配定位,得到预设的基准边缘到零件边缘的旋转平移矩阵;

基于旋转平移矩阵对预设的基准零件区域进行仿射变换,得到对齐后的基准零件区域。

进一步地,还包括:

获取合格零件图像;

在合格零件图像上绘出包含待检测边缘的区域,并对区域内图像进行高斯滤波和阈值分割处理,将零件从背景中分离出来,得到基准零件区域;

对基准零件区域进行膨胀操作,得到膨胀基准零件区域;

将膨胀基准零件区域与基准零件区域求差,得到基准边缘。

进一步地,还包括:

对基准边缘进行膨胀操作,得到检测区域;

在对待检测零件图像进行高斯滤波处理之前还包括:

基于检测区域对待检测零件图像进行裁剪,得到检测区域图像。

进一步地,还包括:

输出检测结果,所述检测结果包括缺陷类型、缺陷位置、缺陷尺寸、缺陷面积、缺陷图像。

第二方面,提供了一种用于激光切割零件的缺陷检测装置,包括:

图像获取模块:用于获取待检测零件图像;

图像预处理模块:用于对待检测零件图像进行高斯滤波处理,然后进行阈值分割,得到零件区域和零件边缘;

还包括毛刺检测模块、尖角烧蚀检测模块、挂渣检测模块中的至少一种;其中:

毛刺检测模块:用于通过模板匹配定位,对预设的基准边缘进行仿射变换,得到对齐后的基准边缘;其中,预设的基准边缘通过对合格零件图像进行处理得到;利用对齐后的基准边缘对零件区域进行分割,得到毛刺区域;

尖角烧蚀检测模块:用于通过模板匹配定位,将预设的基准零件区域进行仿射变换,得到对齐后的基准零件区域;其中,预设的基准零件区域通过对合格零件图像进行处理得到;将对齐后基准零件区域与零件区域求差,得到尖角烧蚀区域;

挂渣检测模块:用于对零件区域进行局部阈值分割,提取出低灰度区域;对低灰度区域进行开运算,并依据连通性将低灰度区域分离成若干低灰度子区域;基于预设阈值,通过区域面积、区域灰度方差、区域平均灰度对若干低灰度子区域进行筛选,获得挂渣区域。

有益效果

本发明提出了一种用于激光切割零件的缺陷检测方法、装置,具有如下优点:

(1)通过获取待检测零件图像并进行处理得到零件区域和零件边缘数据,然后结合基于合格零件图像得到的基准数据进行处理,得到相应的缺陷区域,实现缺陷检测;该方案对图像没有特殊要求,可以方便的对激光切割零件进行切割质量检测,提高激光切割质量检测的自动化水平,应用广泛;

(2)解决了传统依赖人工肉眼检测,导致效率低,工作量大的问题,检测精度高;

(3)本方案可对毛刺、尖角烧蚀和挂渣三种缺陷进行检测;

(4)通过高斯滤波和阈值分割处理,可分离出图像中的零件,因此本方案可在获取的零件不严格对齐的情况下进行检测,具有较好的鲁棒性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

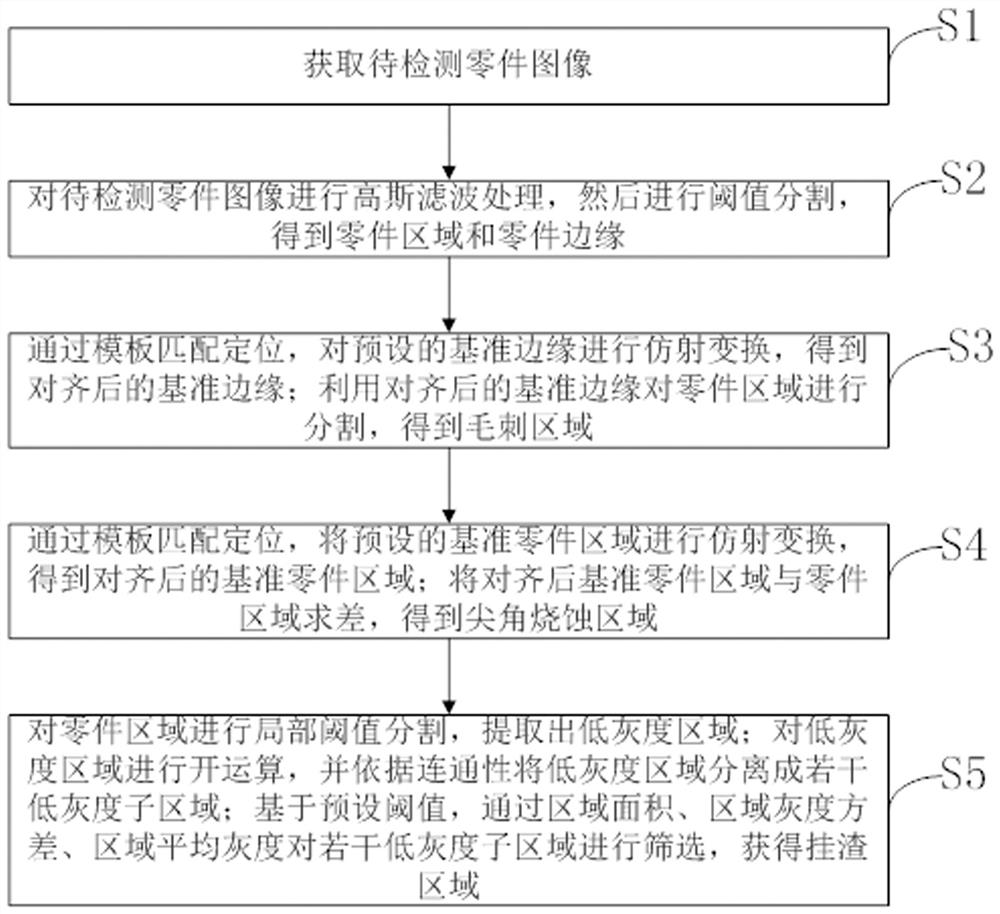

图1是本发明实施例提供的一种用于激光切割零件的缺陷检测方法流程图;

图2是本发明一实施例提供的一种用于激光切割零件的缺陷检测方法流程图;

图3是本发明另一实施例提供的一种用于激光切割零件的缺陷检测方法流程图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

在进行激光切割零件的缺陷检测之前,先得到基准零件区域、基准边缘、检测区域作为预设数据,获取方法如下:

获取合格零件图像;

在合格零件图像上绘出包含待检测边缘的区域,并对区域内图像进行高斯滤波和阈值分割处理,将零件从背景中分离出来,得到基准零件区域R1;

对基准零件区域R1进行膨胀操作,得到膨胀基准零件区域R2;

将膨胀基准零件区域R2与零件基准区域R1求差,得到基准边缘C=(R2-R1);

对基准边缘C进行膨胀操作,得到检测区域R。

需说明的是,此处合格零件图像与下文中描述的待检测零件图像都是基于相同结构的图像采集系统得到,合格零件图像和待检测零件图像根据实际激光切割零件结构的不同可能为一张或多张。

实施例1

如图1所示,本实施例提供了一种用于激光切割零件的缺陷检测方法,包括:

S1:获取待检测零件图像。

S2:对待检测零件图像进行高斯滤波处理,然后进行阈值分割,得到零件区域和零件边缘。具体的,所述得到零件区域和零件边缘的过程包括:

对进行高斯滤波处理后的待检测零件图像进行阈值分割,提取前景,得到零件区域TR1;

对零件区域TR1进行膨胀操作,得到膨胀零件区域TR2;

将膨胀零件区域TR2与零件区域TR1求差,得到零件边缘TC=(TR2-TR1)。

S3:通过模板匹配定位,对预设的基准边缘进行仿射变换,得到对齐后的基准边缘;利用对齐后的基准边缘对零件区域进行分割,得到毛刺区域。具体包括:

通过模板匹配定位,得到预设的基准边缘C到零件边缘TC的旋转平移矩阵;

基于旋转平移矩阵对预设的基准边缘C进行仿射变换,得到对齐后的基准边缘C2;

利用对齐后的基准边缘C2对零件区域TR1进行分割,从而将毛刺部分从零件区域TR1上分割开,得到毛刺区域。

实施例2

本实施例提供了一种用于激光切割零件的缺陷检测方法,如图2所示,其在实施例1的基础上,还包括:

S4:通过模板匹配定位,将预设的基准零件区域进行仿射变换,得到对齐后的基准零件区域;将对齐后基准零件区域与零件区域求差,得到尖角烧蚀区域。具体包括:

通过模板匹配定位,得到预设的基准边缘C到零件边缘TC的旋转平移矩阵;

基于旋转平移矩阵对预设的基准零件区域R1进行仿射变换,得到对齐后的基准零件区域R3;

将对齐后基准零件区域R3与零件区域TR1求差,得到尖角烧蚀区域。

实施例3

本实施例提供了一种用于激光切割零件的缺陷检测方法,其在实施例1或实施例2的基础上,还包括:

S5:对零件区域进行局部阈值分割,提取出低灰度区域;具体可根据合格零件图像中零件区域部分的灰度值设定灰度阈值,低于预设灰度阈值即为低灰度区域;

对低灰度区域进行开运算,并依据连通性将低灰度区域分离成若干低灰度子区域;

基于预设阈值,通过区域面积、区域灰度方差、区域平均灰度对若干低灰度子区域进行筛选,获得挂渣区域。具体为:低灰度子区域的区域面积小于预设面积值,不认为是缺陷区域;低灰度子区域不与切割边缘连通,不认为是缺陷区域;低灰度子区域的区域灰度方差大于预设灰度方差,且区域平均灰度与合格零件的灰度值的差值小于预设值,不认为是缺陷区域,其他的低灰度子区域认为是缺陷区域。

如图3所示,即为一种在实施例2的基础上的实施例。

实施例4

本实施例提供了一种用于激光切割零件的缺陷检测方法,其在实施例1,或实施例2,或实施例3的基础上,还包括如下步骤:

在对待检测零件图像进行高斯滤波处理之前,基于检测区域R(前述基于合格零件产品图像处理得到)对待检测零件图像进行裁剪,得到检测区域图像。

通过基于检测区域对待检测零件图像进行裁剪后再进行高斯滤波和阈值分割处理,可减少计算开销。

实施例5

本实施例提供了一种用于激光切割零件的缺陷检测方法,其在实施例1,或实施例2,或实施例3,或实施例4的基础上,包括如下步骤:

输出检测结果,所述检测结果包括缺陷类型、缺陷位置、缺陷尺寸、缺陷面积、缺陷图像。

其中,缺陷位置、缺陷尺寸、缺陷面积可基于得到的毛刺区域、尖角烧蚀区域、挂渣区域进行位置、尺寸、面积识别得到,缺陷图像包括毛刺区域、尖角烧蚀区域、挂渣区域。

实施例6

本实施例提供了一种用于激光切割零件的缺陷检测装置,包括:

图像获取模块:用于获取待检测零件图像;

图像预处理模块:用于对待检测零件图像进行高斯滤波处理,然后进行阈值分割,得到零件区域和零件边缘;

该缺陷检测装置还包括毛刺检测模块、尖角烧蚀检测模块、挂渣检测模块中的至少一种;根据实际缺陷类型检测的需求不同,选择毛刺检测模块、尖角烧蚀检测模块、挂渣检测模块中的一种或多种组合;其中:

毛刺检测模块:用于通过模板匹配定位,对预设的基准边缘进行仿射变换,得到对齐后的基准边缘;其中,预设的基准边缘通过对合格零件图像进行处理得到;利用对齐后的基准边缘对零件区域进行分割,得到毛刺区域;

尖角烧蚀检测模块:用于通过模板匹配定位,将预设的基准零件区域进行仿射变换,得到对齐后的基准零件区域;其中,预设的基准零件区域通过对合格零件图像进行处理得到;将对齐后基准零件区域与零件区域求差,得到尖角烧蚀区域;

挂渣检测模块:用于对零件区域进行局部阈值分割,提取出低灰度区域;对低灰度区域进行开运算,并依据连通性将低灰度区域分离成若干低灰度子区域;基于预设阈值,通过区域面积、区域灰度方差、区域平均灰度对若干低灰度子区域进行筛选,获得挂渣区域。

具体实施时,待检测零件图像和合格零件图像通过相机拍摄得到。实施时,先设置好夹具、光源和相机,要求如下:

夹具用来固定待拍照的激光切割零件,由于激光切割零件的大小,形状不一,需要根据具体情况布置光源和相机。光源主要布置在零件背侧,要求照明均匀,突出零件边缘,亮度不宜过高。相机的数量由零件形状及检测要求决定,相机的镜头布置在零件背侧,其轴线尽量与零件表面垂直,要求切缝区域能够清晰成像,切缝附近没有金属反光形成的饱和区域。尽量使用小光圈,大物距,保证一定的景深。根据具体情况进行对焦,调整相机参数(如光圈大小、曝光时间),使相机拍摄的图像成像清晰,灰度适中。

采集待检测零件图像和合格零件图像时,均先通过夹具将零件固定,然后触发相机拍照,获得零件的图像。

可以理解的是,上述各实施例中相同或相似部分可以相互参考,在一些实施例中未详细说明的内容可以参见其他实施例中相同或相似的内容。

流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本发明的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本发明的实施例所属技术领域的技术人员所理解。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 一种用于激光切割零件的缺陷检测方法、装置

- 一种用于U型零件激光切割的侧孔定位装置