汽车涡轮壳及排气管用铁素体系耐热钢及其制备方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于汽车涡轮壳及排气管生产制造领域,尤其涉及汽车涡轮壳及排气管用铁素体系耐热钢及其制备方法。

背景技术

目前,随着国家政策对环境保护的要求越来越严苛,对于汽车尾气排放的要求,也在不断提出更高的要求。因此,在保证发动机排量不增加的前提下,如何提高发动机的动力性能,就显得尤其重要。为了提高发动机的动力性能,只能以增加排气温度方式来提高发动机的动力性能;这样一来,就使得排气温度越来越高。排气温度的升高,对制造涡轮壳体及排气管所用材料的要求也就越来越高。其主要存在以下问题如下:

1.由于涡轮壳体及排气管是由原来的中硅钼球墨铸铁发展到由高镍球墨铸铁或高硅钼球(蠕)墨铸铁制造,而高镍球墨铸铁或高硅钼球(蠕)墨铸铁已经无法满足汽车尾气排放温度的要求,因此,大部分车企业要求使用奥氏体耐热钢材料进行生产制造涡轮壳体及排气管。

2.由于高硅钼球(蠕)墨铸铁耐热温度是在830℃左右,高镍球墨铸铁耐热温度也在950℃左右,而耐热钢耐热温度是在1050℃。为了在室温下获得完全地奥氏体基体,这就需要在合金材料中,加入大量价格昂贵的镍元素(且镍元素的重量百分比至少在12%以上),因此,使得生产成本大幅度上升。

3.由于现在乘用汽车所使用的燃料主要是汽油和柴油,而这些燃料在燃烧后容易产生大量有害气体,因此,对环境极为不利。

4.近些年来,天然气作为一种新型汽车用燃料,在国内、国际市场备受关注,一些汽车厂商也投入大量的人力、财力进行研究开发;虽然,以天然气为燃料的发动机,尾气排放温度在830℃左右,但是,由于天然气的燃烧产物与汽油、柴油的燃烧产物在化学组成上存在较大差异,而使用高硅钼球(蠕)墨铸铁生产制造的涡轮壳、排气管,在以天然气为燃料的发动机上发现氧化严重现象,导致其已经无法满足使用要求。

发明内容

本发明目的在于提供一种汽车涡轮壳及排气管用铁素体系耐热钢及其制备方法,以解决制造的涡轮壳、排气管的材料获得完全铁素体基体、提高材质的高温机械性能的技术问题。

为实现上述目的,本发明的汽车涡轮壳及排气管用铁素体系耐热钢及其制备方法的具体技术方案如下:

一种汽车涡轮壳及排气管用铁素体系耐热钢,设有:耐热钢,耐热钢的原物料组成包括:占耐热钢的原物料一设定比例的废钢材、回炉料、微碳铬铁、镍板、铌铁、电解锰及硅铁;其中,耐热钢的原物料中还含有设定比例的钼铁、钒铁、钨铁、硅铁及增碳剂;将该耐热钢的原物料投入至感应电炉内进行熔炼,该耐热钢的原物料逐渐熔解成钢液,然后,再进行除渣作业及出钢作业后,便获得一种干净的熔融料液;

增碳剂占耐热钢的比例为:0.06%;

耐热钢化学组成质量百分比为:碳:0.2—0.6;硅:1.0-2.5;锰:0.5-1.0;磷:≤0.040;硫:≤0.030;铬:15.0-20.0;镍:≤1.0;钼:≤0.50;钒:≤0.50;铌:1.0-2.0;钨:1.5-2.5,余量为铁和不可避免的微量元素,其具有完全铁素体基体中,均匀分布一些具有高温机械性能及较低的热膨胀系数和抗高温氧化性能的碳化物。

进一步,所述耐热钢的原物料逐渐熔解成钢液后,将原物料熔解后继续升温,当温度升高至1595℃后,再将钢液静置进行造渣作业。

进一步,所述废钢材为碳素钢。

进一步,所述回炉料为废铸件及浇注系统。

进一步,所述原物料占耐热钢比例为:废钢材占耐热钢的比例为:47.0%,回炉料占耐热钢的比例为:35.0%、微碳铬铁占耐热钢的比例为:15.13%、镍板占耐热钢的比例为:0.01%、铌铁占耐热钢的比例为:0.88%、电解锰占耐热钢的比例为:0.20%、钼铁占耐热钢的比例为:0.04%、钒铁占耐热钢的比例为:0.11%、钨铁占耐热钢的比例为:1.0%、硅铁占耐热钢的比例为:0.57%。

本发明还提供了一种汽车涡轮壳及排气管用铁素体系耐热钢的制备方法,设置有上面所述的耐热钢,具体采用以下制备步骤:

第一步:将原物料按照占耐热钢的设定比例,即:废钢材,回炉料、微碳铬铁、镍板、铌铁、电解锰、钼铁、钒铁、钨铁、硅铁、增碳剂进行选取:并投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1580℃-1630℃后,进行静置3分钟,再进行造渣作业;以保证加入的物料完全熔解,并且成分均一;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1600℃-1650℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:450-600Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1555℃-1609℃,进行浇注作业;并在浇注包内取样进行分光分析,确认各元素含量;

第五步:浇注完成后,对其所获得的铸件及试样进行热处理作业;

第六步:对铸件及试样热处理后,进行材质及结果的检查。

进一步,所述第一步中原物料的设定比例,即:废钢材占耐热钢的比例为:47.0%,回炉料占耐热钢的比例为:35.0%、微碳铬铁占耐热钢的比例为:15.13%、镍板占耐热钢的比例为:0.01%、铌铁占耐热钢的比例为:0.88%、电解锰占耐热钢的比例为:0.20%、钼铁占耐热钢的比例为:0.04%、钒铁占耐热钢的比例为:0.11%、钨铁占耐热钢的比例为:1.0%、硅铁占耐热钢的比例为:0.57%、增碳剂占耐热钢的比例为:0.06%进行选取。

进一步,所述第五步中,热处理作业过程如下:

①将铸件按照标准码放到热处理工装上,码放完毕后将工装转入热处理炉内,盖好炉门;

②启动热处理设备开始升温作业,升温达到保温温度后进入保温阶段,保温结束后进入降温阶段;

③根据材质以及铸件结构,在保证去应力效果的前提下温度尽量低、降温速率慢,防止铸件在热处理过程中变形:其热处理工艺参数为:保温温度为:750℃-850℃;保温时间为:3小时以上;保温结束后冷却速度为:250℃/小时以下。

进一步,所述耐热钢的抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m

本发明的汽车涡轮壳及排气管用铁素体系耐热钢及其制备方法具有以下优点:

1.本发明利用碳、硅、锰、铬、铌、钨等元素的合理配比,以获得在铁素体基体中,均匀分布一些碳化物,使得材料获得优良的高温机械性能。

2.本发明通过添加适当比例的铌元素获得细小的晶粒组织,不仅提高了材料性能;而且,在铌、铬、钨元素与碳元素中形成了稳定的碳化物,并均匀分布在晶界上,大大提高了晶界强度。

3.本发明中铬元素配合适当含量的硅元素,在高温服役条件下,使其在铸件表面形成了一层致密的氧化膜,阻止氧元素扩散至内部进一步氧化基体,从而,提高了材质的抗氧化性能。

4.本发明通过利用适当的热处理工艺,使得涡轮壳、排气管在服役条件下,材质更加稳定,进而提高了铸件的尺寸稳定性。

5.本发明在不添加价格昂贵的镍元素材料的情况下,显著地降低了生产成本。

附图说明

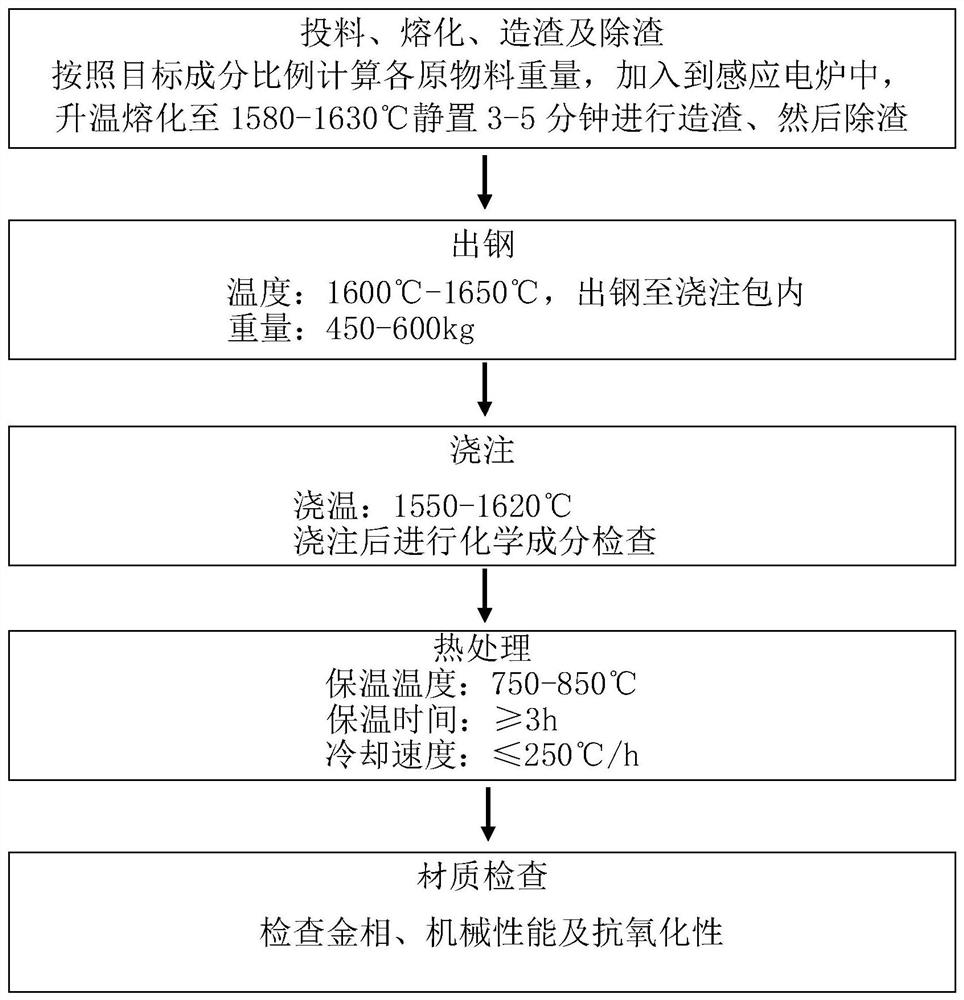

图1为本发明的制备流程示意图。

具体实施方式

为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种汽车涡轮壳及排气管用铁素体系耐热钢及其制备方法做进一步详细的描述。

如图1所示,本发明设有:耐热钢,耐热钢的原物料组成包括:占耐热钢的原物料一设定比例的废钢材(本实施例为碳素钢)、回炉料(本实施例为废铸件及浇注系统)、微碳铬铁、镍板、铌铁、电解锰、钼铁、钒铁、钨铁、硅铁及增碳剂;将上述耐热钢的原物料投入至感应电炉(本实施例为中频感应电炉)内进行熔炼,该耐热钢的原物料逐渐熔解成钢液,将原物料熔解后继续升温,当温度升高至1595℃后,将钢液静置进行造渣作业后,再进行除渣作业及出钢作业后,便获得一种干净的熔融料液。

上述增碳剂占耐热钢的比例为:0.06%。

上述耐热钢化学组成质量百分比(%)为:碳(C):0.2—0.6;硅(Si):1.0-2.5;锰(Mn):0.5-1.0;磷(P):≤0.040;硫(S):≤0.030;铬(Cr):15.0-20.0;镍(Ni):≤1.0;钼(Mo):≤0.50;钒(V):≤0.50;铌(Nb):1.0-2.0;钨(W):1.5-2.5,余量为铁和不可避免的微量元素,具有完全铁素体基体中,均匀分布一些碳化物,其具有良好的高温机械性能,较低的热膨胀系数,优异的抗高温氧化性能。

上述原物料的设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:47.0%,回炉料占耐热钢的比例为:35.0%、微碳铬铁占耐热钢的比例为:15.13%、镍板占耐热钢的比例为:0.01%、铌铁占耐热钢的比例为:0.88%、电解锰占耐热钢的比例为:0.20%、钼铁占耐热钢的比例为:0.04%、钒铁占耐热钢的比例为:0.11%、钨铁占耐热钢的比例为:1.0%、硅铁占耐热钢的比例为:0.57%、增碳剂占耐热钢的比例为:0.06%进行选取:并投入中频感应电炉中进行熔炼。

实施例1:

耐热钢的原物料逐渐熔解成钢液具体步骤如下:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:47.0%,回炉料占耐热钢的比例为:35.0%、微碳铬铁占耐热钢的比例为:15.13%、镍板占耐热钢的比例为:0.01%、铌铁占耐热钢的比例为:0.88%、电解锰占耐热钢的比例为:0.20%、钼铁占耐热钢的比例为:0.04%、钒铁占耐热钢的比例为:0.11%、钨铁占耐热钢的比例为:1.0%、硅铁占耐热钢的比例为:0.57%、增碳剂占耐热钢的比例为:0.06%进行选取:并投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1580℃-1630℃后,进行静置3分钟,再进行造渣作业;以保证加入的物料完全熔解,并且成分均一;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1600℃-1650℃时(此温度是根据浇注包的烘烤程度,即:保证最终浇注产品的浇注温度),将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:450-600Kg;此重量是根据铸件单重、模重以及浇注包的尺寸决定将重量控制在此范围。

第四步:当浇注包内熔解后的熔融料液温度达到1555℃,进行浇注作业;

在浇注包内取样进行分光分析,确认各元素含量如下表(1):

第五步:浇注完成后,对其所获得的铸件及试样进行热处理作业,其基本热处理作业过程如下,

①将铸件按照标准码放到热处理工装上,码放完毕后将工装转入热处理炉内,盖好炉门;

②启动热处理设备开始升温作业,升温达到保温温度后进入保温阶段,保温结束后进入降温阶段;(其保温、降温阶段要求按照权利要求规定执行);

③根据材质以及铸件结构,在保证去应力效果的前提下温度尽量低、降温速率慢,防止铸件在热处理过程中变形:其热处理工艺参数为:保温温度为:755℃;保温时间为:3.05小时;保温结束后冷却速度为:95℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果的检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m

铸件及试样热处理后的材质检查,检查结果如下表(2):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例2:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:15.23%、回炉料占耐热钢的比例为:75.0%、微碳铬铁占耐热钢的比例为:7.29%、镍板占耐热钢的比例为:0.08%、铌铁占耐热钢的比例为:0.62%、电解锰占耐热钢的比例为:0.17%、钼铁占耐热钢的比例为:0.11%、钒铁占耐热钢的比例为:0.12%、钨铁占耐热钢的比例为:0.64%、硅铁占耐热钢的比例为:0.64%、增碳剂占耐热钢的比例为:0.10%,投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1605℃后,进行静置3分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1615℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:495Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1575℃时,进行浇注作业;在浇注包内取样进行分光分析,确认各元素含量如下表(3):

第五步:浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度为:805℃;保温时间为:4.15小时;保温结束后冷却速度为:135℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果进行检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m2*h;

铸件及试样热处理后进行材质检查,检查结果如下表(4):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例3

⑴将原物料按照设定比例:即:废钢材(本实施例为碳素钢)占耐热钢的比例为:8.94%、回炉料占耐热钢的比例为:75.0%、微碳铬铁占耐热钢的比例为:10.63%、镍板占耐热钢的比例为:0.19%、铌铁占耐热钢的比例为:1.21%、电解锰占耐热钢的比例为:0.33%、钼铁占耐热钢的比例为:0.43%、钒铁占耐热钢的比例为:0.48%、钨铁占耐热钢的比例为:1.02%、硅铁占耐热钢的比例为:1.50%、增碳剂占耐热钢的比例为:0.27%进行选取:并投入中频感应电炉中进行熔炼;

(2)随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1625℃后,进行静置3分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

(3)当感应电炉内的温度达到1615℃时,将熔解后的熔融料液从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:料液重量为:523Kg;

(4)当浇注包内熔解后的熔融料液温度达到1605℃时,进行浇注作业;在浇注包内取样进行分光分析,确认各元素含量如下表(5):

(5)浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度:845℃;保温时间:5.0小时;保温结束后冷却速度:205℃/小时;

(6)铸件及试样热处理后进行材质检查,检查结果如下表(6):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例4:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:43.5%、回炉料占耐热钢的比例为:35.0%、微碳铬铁占耐热钢的比例为:17.01%、镍板占耐热钢的比例为:0.20%、铌铁占耐热钢的比例为:1.31%、电解锰占耐热钢的比例为:0.12%、钼铁占耐热钢的比例为:0.13%、钒铁占耐热钢的比例为:0.17%、钨铁占耐热钢的比例为:1.40%、硅铁占耐热钢的比例为:0.95%、增碳剂占耐热钢的比例为:0.21%,投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1613℃后,进行静置3分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1606℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:485Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1576℃时,进行浇注作业;

在浇注包内取样进行分光分析,确认各元素含量如下表(7):

第五步:浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度为:765℃;保温时间为:3.1小时;保温结束后冷却速度为:105℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果进行检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m2*h;

铸件及试样热处理后进行材质检查,检查结果如下表(8):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例5:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:31.11%、回炉料占耐热钢的比例为:50.0%、微碳铬铁占耐热钢的比例为:14.30%、镍板占耐热钢的比例为:0.18%、铌铁占耐热钢的比例为:1.26%、电解锰占耐热钢的比例为:0.16%、钼铁占耐热钢的比例为:0.10%、钒铁占耐热钢的比例为:0.09%、钨铁占耐热钢的比例为:1.13%、硅铁占耐热钢的比例为:1.45%、增碳剂占耐热钢的比例为:0.22%,投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1601℃后,进行静置4分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1630℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:525Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1585℃时,进行浇注作业;在浇注包内取样进行分光分析,确认各元素含量如下表(9):

第五步:浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度为:780℃;保温时间为:5.0小时;保温结束后冷却速度为:155℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果进行检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m

铸件及试样热处理后进行材质检查,检查结果如下表(10):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例6:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:15.12%、回炉料占耐热钢的比例为:75.0%、微碳铬铁占耐热钢的比例为:7.40%、镍板占耐热钢的比例为:0.05%、铌铁占耐热钢的比例为:0.68%、电解锰占耐热钢的比例为:0.11%、钼铁占耐热钢的比例为:0.06%、钒铁占耐热钢的比例为:0.07%、钨铁占耐热钢的比例为:0.58%、硅铁占耐热钢的比例为:0.80%、增碳剂占耐热钢的比例为:0.13%,投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1593℃后,进行静置5分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1617℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:493Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1572℃时,进行浇注作业;在浇注包内取样进行分光分析,确认各元素含量如下表(11):

第五步:浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度为:775℃;保温时间为:3.5小时;保温结束后冷却速度为:165℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果进行检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m

铸件及试样热处理后进行材质检查,检查结果如下表(12):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例7:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:39.11%、回炉料占耐热钢的比例为:35.0%、微碳铬铁占耐热钢的比例为:19.60%、镍板占耐热钢的比例为:0.07%、铌铁占耐热钢的比例为:1.85%、电解锰占耐热钢的比例为:0.21%、钼铁占耐热钢的比例为:0.30%、钒铁占耐热钢的比例为:0.27%、钨铁占耐热钢的比例为:1.54%、硅铁占耐热钢的比例为:1.84%、增碳剂占耐热钢的比例为:0.21%,投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1621℃后,进行静置3分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1630℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:505Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1602℃时,进行浇注作业;在浇注包内取样进行分光分析,确认各元素含量如下表(13):

第五步:浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度为:815℃;保温时间为:4.0小时;保温结束后冷却速度为:195℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果进行检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m

铸件及试样热处理后进行材质检查,检查结果如下表(14):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例8:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:31.51%、回炉料占耐热钢的比例为:50.0%、微碳铬铁占耐热钢的比例为:14.20%、镍板占耐热钢的比例为:0.21%、铌铁占耐热钢的比例为:1.35%、电解锰占耐热钢的比例为:0.20%、钼铁占耐热钢的比例为:0.26%、钒铁占耐热钢的比例为:0.28%、钨铁占耐热钢的比例为:1.05%、硅铁占耐热钢的比例为:0.75%、增碳剂占耐热钢的比例为:0.19%,投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1605℃后,进行静置4分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1612℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:499Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1579℃时,进行浇注作业;在浇注包内取样进行分光分析,确认各元素含量如下表(15):

第五步:浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度为:835℃;保温时间为:4.5小时;保温结束后冷却速度为:210℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果进行检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m2*h;

铸件及试样热处理后进行材质检查,检查结果如下表(16):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例9:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:40.83%、回炉料占耐热钢的比例为:35.0%、微碳铬铁占耐热钢的比例为:18.40%、镍板占耐热钢的比例为:0.27%、铌铁占耐热钢的比例为:1.63%、电解锰占耐热钢的比例为:0.30%、钼铁占耐热钢的比例为:0.44%、钒铁占耐热钢的比例为:0.40%、钨铁占耐热钢的比例为:1.43%、硅铁占耐热钢的比例为:1.05%、增碳剂占耐热钢的比例为:0.25%,投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1628℃后,进行静置3分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1642℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:455Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1618℃时,进行浇注作业;在浇注包内取样进行分光分析,确认各元素含量如下表(17):

第五步:浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度为:790℃;保温时间为:4.5小时;保温结束后冷却速度为:150℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果进行检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m

铸件及试样热处理后进行材质检查,检查结果如下表(18):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

实施例10:

第一步:将原物料按照设定比例,即:废钢材(本实施例为碳素钢)占耐热钢的比例为:15.25%、回炉料占耐热钢的比例为:75.0%、微碳铬铁占耐热钢的比例为:7.0%、镍板占耐热钢的比例为:0.10%、铌铁占耐热钢的比例为:0.72%、电解锰占耐热钢的比例为:0.10%、钼铁占耐热钢的比例为:0.19%、钒铁占耐热钢的比例为:0.21%、钨铁占耐热钢的比例为:0.58%、硅铁占耐热钢的比例为:0.75%、增碳剂占耐热钢的比例为:0.10%,投入中频感应电炉中进行熔炼;

第二步:随着原物料在感应电炉内升温,并逐渐将原料熔解成钢液后,再将其继续在感应电炉内升温,当温度升高至1601℃后,进行静置3分钟,再进行造渣作业;造渣后,将感应电炉内已熔解的耐热钢的原物料的钢液,静置3分钟后,再进行除渣作业,从而获得干净的熔融料液;

第三步:当感应电炉内的温度达到1632℃时,将熔解后的熔融料液,从感应电炉内倒入浇注包内,并将浇注包放置在具有称重功能的自动浇注机上,此时,熔融料液重量为:462Kg;

第四步:当浇注包内熔解后的熔融料液温度达到1609℃时,进行浇注作业;在浇注包内取样进行分光分析,确认各元素含量如下表(19):

第五步:浇注完成后,将所获得的铸件及试样进行热处理作业,热处理工艺参数:保温温度为:785℃;保温时间为:4.5小时;保温结束后冷却速度为:201℃/小时;

第六步:对铸件及试样热处理后,进行材质及结果进行检查;

抗拉强度:≥440MPa;屈服强度:≥380MPa;硬度:HB190-250;金相组织为:铁素体基体中分布少量碳化物;在950℃的氧化气氛下,恒温100小时,氧化增重:≤3.0mg/m2*h;

铸件及试样热处理后进行材质检查,检查结果如下表(20):

备注:氧化试验条件:试验温度:950℃、试验时间:100小时;试验气氛:空气

本发明为汽车涡轮壳及排气管用铁素体系耐热钢,其中的碳、硅、锰、铬、铌、钨等元素以合理的配比,获得了铁素体基体中均匀分布的一些碳化物,使得材料获得优良的高温机械性能。并通过添加适当比例的铌元素,获得了细小的晶粒组织,以提高材料性能。而铌、铬、钨元素与碳元素形成稳定碳化物,并均匀分布在晶界上,这样一来,大大提高了晶界强度。且在铬元素配合适当含量的硅元素,在高温服役条件下,铸件的表面形成一层致密的氧化膜,该氧化膜阻止了氧元素扩散至内部进一步氧化基体,从而,提高了材质的抗氧化性能。

可以理解,本发明是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明所保护的范围内。

- 汽车涡轮壳及排气管用铁素体系耐热钢及其制备方法

- 汽车涡轮壳及排气管用高硅钼铝铁素体耐热球墨铸铁